Тип тормозной системы у легковых автомобилей

Тип тормозной системы у легковых автомобилей

Тормозная система автомобиля

Назначение, общее устройство тормозных систем автомобиля. Требования тормозному механизму и приводу, их виды. Меры безопасности относительно тормозной жидкости. Материалы, применяемые в тормозных системах. Принцип работы гидравлической рабочей системы.

| Рубрика | Транспорт |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 08.05.2015 |

| Размер файла | 552,2 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

ФГАОУ ВПО УрФУ имени первого Президента России Б.Н. Ельцина

Кафедра защиты в чрезвычайных ситуациях

Домашняя работа

по теме : «Тормозная система автомобиля«

Студент Рыжакова В.А.

Группа ФО-320201

Преподаватель Кот А.М.

Екатеринбург — 2014

Содержание

1. Назначение тормозной системы

1.1 Классификация тормозных систем

1.2 Требования к тормозным системам

2. Общее устройство тормозной системы

2.1 Тормозной механизм. Виды тормозных механизмов

2.2 Тормозной привод. Виды тормозных приводов

2.3 Тормозная жидкость. Виды тормозных жидкостей

2.3.1 Меры безопасности относительно тормозной жидкости

2.4 Материалы, применяемые в тормозных системах

3. Принцип работы тормозной системы

3.1 Принцип работы гидравлической рабочей системы

3.2 Принцип работы антиблокировочной системы

4. Рекомендации по эксплуатации и обслуживанию тормозной системы

4.1 Перечень возможных неисправностей тормозной системы

4.2 Системы активной безопасности

Список используемых источников

На сегодняшний день, большинство людей имеют в пользовании личный автомобиль. Тема моего реферата важна, так как эксплуатация любого транспортного средства допускается в том случае, если он имеет исправную тормозную систему. Способность к принудительному снижению скорости и быстрой остановке — важнейшее свойство машины, влияющее на ее эксплуатационные показатели (производительность, расход топлива и другие показатели) и имеющее большое значение для безопасности движения. Техническое состояние тормозной системы существенно влияет на безопасность движения.

Тормозная система автомобиля — это, в первую очередь, безопасность, поэтому ей необходимо уделять самое серьезное внимание, своевременно производить техническое обслуживание и грамотно эксплуатировать. В случае неожиданной поломки тормозной системы во время эксплуатации автомобиля последствия могут быть весьма плачевными для водителя транспортного средства и для окружающих.

В наше время разрабатываются всё новые и новые системы безопасности для предотвращения аварийных ситуаций, связанные с тормозной системой.

Объектом данного исследования является тормозная систем машин.

Предмет исследования — назначение и общее устройство.

Целью данной работы является изучение принципа работы составляющих тормозной системы, ее назначение и устройство.

Для выполнения цели необходимо рассмотреть следующие задачи:

1.Назначение тормозной системы.

2.Устройство тормозной системы.

3.Принцип работы составляющих тормозной системы.

1. Назначение тормозной системы

Тормозная система служит для снижения скорости и быстрой остановки автомобиля, а также для удержания его на месте при стоянке. Наличие надежных тормозов позволяет увеличить среднюю скорость движения, а, следовательно, эффективность при эксплуатации автомобиля. К тормозной системе автомобиля предъявляются высокие требования. Она должна обеспечивать возможность быстрого снижения скорости и полной остановки автомобиля в различных условиях движения. На стоянках с продольным уклоном до 16% полностью груженый автомобиль должен надежно удерживаться тормозами от самопроизвольного перемещения. Современный автомобиль оборудуется рабочей, запасной, стояночной и вспомогательной тормозными системами.

Устройство тормозной системы легкового автомобиля

Безопасность автомобиля обеспечивается наличием тормозного управления. Тормозное оборудование, в соответствии с техническими требованиями, применяющимися в странах ЕЭС, должно включать следующие тормозные системы (ТС):

- основная, или рабочая, которая должна обеспечивать замедление легкового автомобиля, движущегося со скоростью до 80 км/ч, при усилии нажатия на педаль до 50 кг — не ниже 5,8 м/с2;

- вспомогательная, или аварийная, которая обеспечивает замедление автомобиля не ниже 2,75 м/с2;

- стояночная, которая технически может совмещаться с аварийной.

Основная система

Современные легковые автомобили оборудованы основными ТС, состоящими из тормозных механизмов и тормозного гидропривода. При нажатии ногой на тормозную педаль мышечное усилие передается на главный тормозной цилиндр. Это устройство имеет поршень, при движении которого увеличивается давление в гидравлических тормозных трубках, идущих к каждому колесу. На каждом колесе автомобиля давление тормозной жидкости воздействует на поршень тормозного механизма, в результате чего выдвигаются тормозные колодки, которые прижимаются к тормозному диску или тормозному барабану. Сила трения замедляет вращение колес, а соответственно, и движение автомобиля.

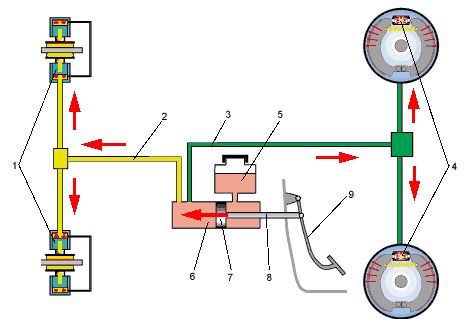

Рис 1. Схема гидропривода тормозной системы

1 — тормозные цилиндры передних колес; 2 — трубопровод передних тормозов; 3 — трубопровод задних тормозов; 4 — тормозные цилиндры задних колес; 5 — бачок главного тормозного цилиндра; 6 — главный тормозной цилиндр; 7 — поршень главного тормозного цилиндра; 8 — шток; 9 — педаль тормоза

Гидропривод основной ТС состоит из:

- главного тормозного цилиндра (обычно комплектуется вакуумным усилителем, но может устанавливаться и без него);

- регулятора давления задних тормозных механизмов;

- рабочего контура (трубка диаметром 4-8 миллиметров).

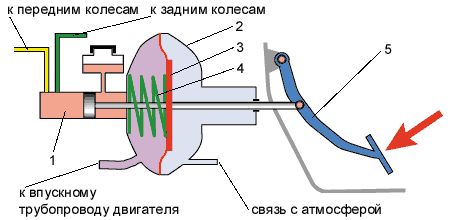

Рабочий контур служит для соединения между собой устройств гидропривода и тормозных механизмов. Главный тормозной цилиндр (сокращенно — ГТЦ) используется для преобразования усилия, прилагаемого водителем к тормозной педали, в избыточное давление гидравлической жидкости, а также распределения давления по рабочим контурам. Емкость для запаса тормозной жидкости крепится на ГТЦ или отдельно. На большинстве автомобилей вместе с ГТЦ устанавливают вакуумные усилители, увеличивающие силу давления в тормозной системе. Этот усилитель (рисунок 2) конструктивно подсоединен к главному тормозному цилиндру. Основной частью усилителя является специальная камера, разделенная резиновой диафрагмой на два объема. Одна часть связана с впускным коллектором двигателя, в котором создается разрежение, а другая — с атмосферой. Благодаря перепаду давлений и большой площади диафрагмы, дополнительное усилие при нажатии на педаль тормоза может доходить до 30 — 40 килограммов и более. Это существенно облегчает работу водителя во время торможений и способствует сохранению его работоспособности на длительное время.

Рис 2. Схема вакуумного усилителя тормозов

1 — главный тормозной цилиндр; 2 — корпус вакуумного усилителя; 3 — диафрагма; 4 — пружина; 5 — педаль тормоза

Регулятор снижает давление в цилиндрах тормозных механизмов на задних колесах. Во время торможения инерция движущегося автомобиля и направленная в противоположную сторону сила трения (прилагаемая ниже центра тяжести транспортного средства) создают опрокидывающий момент. Более мягкая передняя подвеска в результате "проседает", задние колеса, наоборот, "разгружаются". В силу этого даже при не слишком резком, но интенсивном торможении могут блокироваться задние колеса, что иногда приводит к заносу машины. В зависимости от перемены расстояния между кузовом автомобиля и элементами задней подвески (продольного наклона кузова) сила давления в приводе задних тормозов относительно передних ограничивается. В результате чего удается избежать блокировки задних колес или же она возникает намного позже (в зависимости от загруженности и скорости замедления автомобиля).

Вспомогательная система

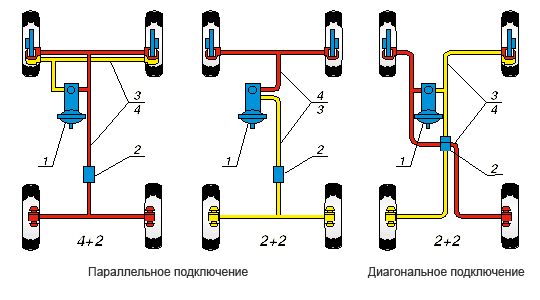

Рабочий тормозной контур, согласно нормативным требованиям ЕЭС, должен разделяться на два: основной и вспомогательный. В случае, если система исправна, работают оба контура, а при разгерметизации одного из них — другой обеспечивает торможение, работая в аварийном режиме. Наиболее распространенными являются три типа разделения рабочих контуров (рисунок 3):

- 2 + 2 тормозных механизмов, подключенные параллельно (передние + задние);

- 2 + 2 тормозных механизмов, подключенные диагонально (левый передний + правый задний и т. п.);

- 4 + 2 тормозных механизма (один контур объединяет тормозные механизмы всех четырех колес, а в другой включены только два передних).

Рис 3. Схема вариантов компоновки гидропривода:

1 — главный тормозной цилиндр с вакуумным усилителем; 2 — регулятор давления жидкости в задних тормозных механизмах; 3-4 — рабочие контуры.

Стояночная система

У стояночной тормозной системы имеется механический привод, за редким исключением, на задние колеса. От рычага стояночного тормоза тонким тросом идет к задним тормозным механизмам, в которых установлено устройство, прижимающее к барабану (диску) штатные либо дополнительные (стояночные) колодки. Регулировку стояночного тормоза обычно производят с помощью эксцентрика на тормозном механизме, а также регулировочной гайкой штока приспособления, соединяющего приводной трос и рычаг, или методом изменения места расположения рычага в салоне автомашины.

Рис 4. Схема действия дискового тормозного механизма

1 — наружный рабочий цилиндр (левого) тормоза; 2 — поршень; 3 — соединительная трубка; 4 — тормозной диск переднего (левого) колеса; 5 — тормозные колодки с фрикционными накладками; 6 — поршень; 7 — внутренний рабочий цилиндр переднего (левого) тормоза

Дисковый тормозной механизм (рисунок 4) состоит из:

- суппорта;

- тормозных цилиндров (двух или одного);

- тормозного диска;

- двух тормозных колодок.

Суппорты крепятся на поворотных кулаках передних колес автомобиля. В суппорте находятся оба тормозных цилиндра и пара тормозных колодок. Колодки находятся с обеих тормозного диска, который вращается вместе колесом, закрепленном на нем. Когда водитель давит на педаль тормоза, под воздействием тормозной жидкости поршни начинают выдвигаться из цилиндров и прижимать тормозные колодки к поверхности диска. Когда же водитель отпускает педаль, и колодки, и поршни отодвигаются обратно из-за небольшого «биения» диска. В отличие от барабанных, дисковые тормоза очень просты в обслуживании. Замена тормозных колодок в этих механизмах не доставит больших хлопот даже новичку.

Преимущества дисковых тормозов:

- характеристики дисковых тормозов не теряют стабильности при воздействии повышенной температуры, а у барабанных эффективность снижается;

- температурная стойкость дисков гораздо выше, в том числе и потому, что диски лучше охлаждаются (некоторые типы тормозных дисков не монолитные, а полые внутри с отверстиями для лучшей вентиляции);

- большая эффективность торможения уменьшает тормозной путь;

- ниже вес и меньше размеры;

- увеличивается чувствительность тормозов;

- уменьшается время срабатывания;

- изношенные колодки легко заменяются, тогда как на барабанных приходится тратить усилия и время на подгонку колодок, прежде чем одеть барабаны;

- примерно 70% кинетической энергии автомашины гасится передними тормозами, при наличии и задних дисковых тормозов нагрузка на передние диски снижается;

- температурные расширения на качество контакта тормозных поверхностей не влияют.

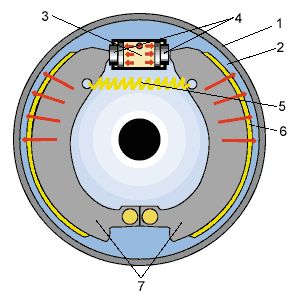

Рис 5. Схема действия барабанного тормозного механизма

1 — тормозной барабан; 2 — тормозной щит; 3 — рабочий тормозной цилиндр; 4 — поршни рабочего тормозного цилиндра; 5 — стяжная пружина; 6 — фрикционные накладки; 7 — тормозные колодки

Барабанный тормозной механизм (рисунок 5) включает следующие компоненты:

- тормозной щит;

- тормозной цилиндр;

- две тормозные колодки;

- стяжные пружины;

- тормозной барабан.

Тормозной щит жестко крепится к балке заднего моста, а на щите установлен рабочий тормозной цилиндр. В результате нажатия на тормозную педаль поршни в цилиндре раздвигаются и давят на верхние части тормозных колодок. Колодки, изготовленные в форме полуколец, своими накладками прижимаются к внутренней поверхности тормозного барабана, который вращается при движении автомобиля вместе с колесом, которое на нем и закреплено. Торможение колеса осуществляется за счет силы трения, возникающей при контакте между барабаном и накладками колодок. Когда водитель отпускает педаль тормоза, стяжные пружины возвращают колодки на прежние позиции.

Тормозные свойства автомобиля

Под этим понятием определяют свойства автомобиля снижать скорость движения по желанию водителя, при необходимости быстро останавливаться, а также удерживать на уклоне во время стоянки.

Торможение автомобиля имеет большое значение для безопасности движения и зависит от его тормозных качеств. Эту роль выполняет тормозная система, предназначенная для постоянного пользования во время движения автомобиля.

Стояночная тормозная система предназначена для удержания автомобиля от самопроизвольного движения во время стоянки.

Тормоза современного автомобиля могут развивать тормозные силы, значительно превышающие силы сцепления шин с дорогой. В некоторых случаях для удержания автомобиля на стоянке водители включают вместо стояночного тормоза одну из низших передач. Но на автомобилях с дизельным двигателем применять такой способ в любых ситуациях категорически запрещено.

Управляя автомобилем, водитель должен учитывать возможные изменения весовой нагрузки на ось. При движении с уклона центр тяжести переносится вперед, и при торможении создается опрокидывающий момент, дополнительно нагружающий переднюю ось.

Особую опасность при торможении представляют перевозимые жидкие грузы, не полностью заполняющие емкости — цистерны, так как при торможении жидкость перемещается вперед, увеличивая нагрузку на переднюю ось.

Эффективность торможения оценивается по тормозному пути и величине замедления.

Тормозной путь — это расстояние, которое проходит автомобиль от начала торможения до полной остановки. Для легковых автомобилей правилами дорожного движения (31 раздел ПДД) установлены предельная величина тормозного пути при начальной скорости 40 км/час — тормоз ножной:- тормозной путь — 14,7 метра.

Остановочный путь — расстояние, которое проходит автомобиль от момента обнаружения водителем опасности до остановки автомобиля. (тормозной путь и некоторое расстояние, которое проходит автомобиль за время реакции водителя).

- Время реакции водителя — от 0,2 до 1,5 сек и более.

- Средняя величина (расчетная) — 0,8 сек.

- Время срабатывания тормозного привода — 0,2 — 0,4 сек для гидравлики и 0,6 — 0,8 сек для пневматического тормоза.

Безопасное движение возможно только при учете водителем всех факторов, от которых зависит торможение автомобиля.

Тормозные свойства автомобиля — это совокупность свойств, определяющих максимальное замедление автомобиля при его движении на различных дорогах в тормозном режиме, предельные значения внешних сил, npij действии которых заторможенный автомобиль надежно удерживается на месте или имеет необходимые минимально установившиеся скорости при движении под уклон.

Тормозные свойства зависят от эффективности тормозной системы, ее конструктивного исполнения (типа тормозных механизмов, антиблокировочной системы тормозов), управляемости, устойчивости, плавности хода автомобиля.

Рабочая тормозная система — это тормозная система, предназначенная для снижения скорости АТС.

Стояночная тормозная система — это тормозная система, предназначенная для удержания АТС неподвижным.

Запасная тормозная система — это тормозная система, предназначенная для снижения скорости АТС при выходе из строя рабочей тормозной системы.

Безопасность движения автомобиля регламентируется внутригосударственными и международными нормативными и техническими документами.

Показатели безопасности автомобилей устанавливаются при исследовании эффективности тормозных сил рабочей, стояночной и запасной тормозных систем.

Показателями безопасности являются:

— установившееся замедление, соответствующее движению автомобиля при постоянном усилии воздействия на тормозную педаль;

— минимальный тормозной путь — расстояние, проходимое автомобилем от момента нажатия на педаль до остановки.

Для рабочей тормозной системы новых моделей автомобилей всех категорий тормозной путь и установившееся замедление исследуются экспериментально при "холодных" и "горячих" тормозах.

В ГОСТ Р 51709-2001 "Автотранспортные средства. Требования безопасности к техническому состоянию и методы проверки" даны следующие термины, характеризующие работу тормозной системы. —

Время срабатывания тормозной системы — это интервал времени от начала торможения до момента, в который замедление транспортного средства принимает установившееся значение при проверках в дорожных условиях, либо до момента, в который тормозная сила при проверках на стендах или принимает максимальное значение, или происходит блокировка колеса транспортного средства на роликах стенда. При проверках на стендах измеряют время срабатывания по каждому из колес транспортного средства.

Время запаздывания тормозной системы — это интервал времени от начала торможения до момента появления замедления (тормозной силы).

Время нарастания замедления — интервал времени монотонного роста замедления до момента, в который замедление принимает установившееся значение.

Эффективность торможения — мера торможения, характеризующая способность тормозной системы создавать необходимое искусственное сопротивление движению транспортного средства.

Эффективность торможения до полной остановки автомобиля зависит от силы сцепления колес с дорожным покрытием. На дорогах с асфальтовым или бетонным покрытиями коэффициент продольного сцепления определяется совокупностью коэффициентов трения покоя и скольжения с различными скоростями в различных точках контакта. При полном скольжении или буксовании коэффициент сцепления является коэффициентом трения скольжения.

Коэффициент сцепления колеса с опорной поверхностью — это отношение результирующей продольной и поперечной сил реакций опорной поверхности, действующих в контакте колеса с опорной поверхностью, к величине нормальной реакции опорной поверхности на колесо.

На коэффициент сцепления влияют тип и состояние дороги (табл.), износ протектора шины, давление воздуха в шине, нормальная нагрузка на колесо.

Средние значения коэффициентов продольного сцепления при оптимальном и 100% скольжениях приведены в таблице

Таблица Коэффициенты продольного сцепления колеса и дороги

| Тип и состояние дороги | Коэффициент продольного сцепления (φх опт ) | Коэффициент продольного сцепления (φх 100%) |

| Сухой асфальт и бетон | 0,8-0,9 | 0,7-0,8 |

| Мокрый асфальт | 0,5-0,7 | 0,45-0,6 |

| Мокрый бетон | 0,75-0,8 | 0,65-0,7 |

| Гравий | 0,55-0,65 | 0,5-0,55 |

| Грунтовая дорога сухая | 0,65-0,7 | 0,6-0,65 |

| Грунтовая дорога мокрая | 0,5-0,55 | 0,4-0,5 |

| Уплотненный снег | 0,15-0,2 | 0,15 |

| Лед | 0,1 | 0,07 |

Износ шины снижает коэффициент продольного сцепления на мокрой дороге. Отертый рисунок протектора шины имеет сниженное сечение поверхности канавок и снижает водоотвод. Водяная пленка уменьшает коэффициент продольного сцепления с опорной поверхностью (φх ) до 0,15-0,2.

При наличии на поверхности дороги воды подъемная сила может стать равной нормальной нагрузке, при этом вода разъединяет шину с дорогой, возникает глиссирование.

Увеличение давления воздуха в шине на сухих и чистых дорогах уменьшает коэффициент сцепления, а на мокрых и грязных дорогах с твердым покрытием повышает (за счет увеличения в контактной области удельной нагрузки, обеспечивающей выдавливание грязи).

Эффективность процесса торможения зависит от последовательности и равномерности распределения тормозных сил между колесами.

Тормозная сила — это сила сопротивления движению автомобиля, созданная в результате действия тормозных механизмов.

Эффективность торможения зависит от правильного распределения тормозных сил на колеса. Это свойство характеризуется коэффициентом распределения тормозных сил (βт).

βт = Ртор1 : (Ртор1 + Ртор2)

где Ртор1 — сопротивление движению автомобиля, создаваемое тормозными механизмами переднего моста;

Ртор2 — сопротивление движению автомобиля, создаваемое тормозными механизмами заднего моста.

Тормозные силы должны быть распределены так, чтобы обеспечивать максимальную эффективность и устойчивость автомобиля при торможении. Это обеспечивается подбором размеров колесных тормозных цилиндров, тормозов разной эффективности.

Для получения переменных значений коэффициента распределения тормозных сил в системе торможения колес передней оси используются более эффективные дисковые тормоза, задней оси — барабанные, с ограничителем тормозных сил.

Эффективность и надежность тормозной системы зависят от правильного использования различных способов торможения.

Классификация тормозов. Виды тормозов

На подвижном составе железных дорог применяется пять типов тормозов: стояночные (ручные), пневматические, электропневматические, электрические и электромагнитные.

Стояночными тормозами оборудованы локомотивы, пассажирские вагоны и примерно 10% грузовых вагонов.

Пневматическими тормозами оснащен весь подвижной состав железных дорог с использованием сжатого воздуха давлением до 9 кгс/см 2 на локомотивах и 5-6,5 кгс/см 2 на вагонах.

Электропневматическими тормозами (ЭПТ) оборудованы пассажирские локомотивы и вагоны, электро- и дизель-поезда.

Стояночные, пневматические и электропневматические тормоза относятся к разряду фрикционных тормозов, у которых сила трения создается непосредственно на поверхности колеса, либо на специальных дисках, жестко связанных с колесными парами

По реакции на обрыв управляющего канала:

· автоматические — срабатывают на торможение при разрыве поезда и останавливают все его части без участия машиниста;

· неавтоматические — при разрыве поезда не срабатывают на торможение, а в заторможенном состоянии производят отпуск.

По способу создания тормозного эффекта:

· фрикционные — используют силу трения;

· электрические — преобразуют механическую энергию поезда в электрическую, которая возвращается в контактную сеть или преобразуется в тепловую энергию и рассеивается.

По способу восполнять утечки в тормозных цилиндрах и запасных резервуарах:

· прямодействующие (неистощимые) — восполняют утечки на каждой единице подвижного состава из главного резервуара локомотива;

· непрямодействующие (истощимые) — снижение давления в запасных резервуарах и тормозных цилиндрах не компенсируется.

По характеру действия:

· мягкие — работают с любого зарядного давления, не реагируют на медленное снижение давления в тормозной магистрали (темп мягкости), производят полный отпуск при небольшом повышении давления в тормозной магистрали (на 0,02-0,03 МПа);

· полужесткие — работают с любого зарядного давления, не реагируют на снижение давления в тормозной магистрали темпом мягкости, полный отпуск производят только после восстановления зарядного давления;

· жесткие тормоза — настраиваются на определённое давление в тормозной магистрали и при его изменении в любом темпе устанавливают соответствующее давление в тормозных цилиндрах, отпуск производят при создании повышенного давления в тормозной магистрали.

Способы создания тормозных сил

Аэродинамическое торможение осуществляется за счет увеличения воздушного сопротивления движению созданием дополнительной турбулентности потока воздуха, обтекающего движущий поезд. Это достигается изменением формы движущегося подвижного состава и увеличением площади его поперечного сечения. Для этого на крыше головного и хвостового вагонов размещают аэродинамические системы в виде лопастей, применяемые при экстренном торможении.

Реверсивный способ заключается в переключении двигателей на режим заднего хода: контрпар на паровозах и контрток на локомотивах с электрическим приводом.

Динамическое торможение осуществляется переводом тяговых двигателей в генераторный режим на локомотивах и МВПС с электрической передачей (принцип обратимости электрических машин)

, что вызывает изменение направления электромагнитного момента электрической машины. Чтобы преодолеть этот момент необходимо приложить кинетическую энергию движущегося поезда.

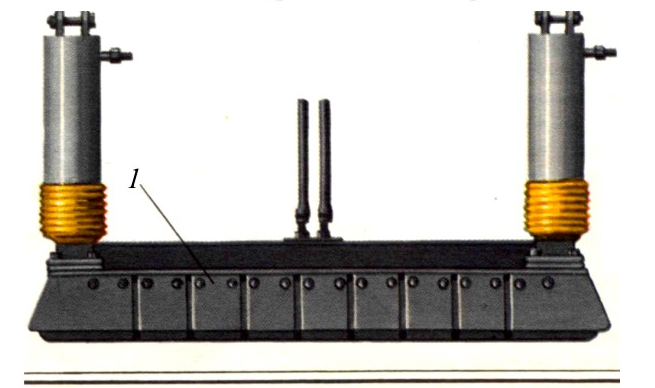

Магниторельсовый способ осуществляется прижатием тормозного башмака к рельсу, за счет чего создается сила трения башмака о рельс (рис. 1.1).

Рис. 1.1. Магниторельсовый тормоз

1 — башмак с электромагнитами

Вихретоковый способ осуществляется при взаимодействии электромагнитного поля, создаваемого электромагнитами тормозных башмаков и электромагнитного поля, возникающего вокруг рельсов при протекании в них тягового тока.

Фрикционный способ. Сила сопротивления движению создается вследствие трения тормозных колодок (специальных накладок) о поверхность катания колес подвижного состава (дисков). В этом случае кинетическая энергия поезда преобразуется в теплоту, нагревающую трущиеся детали и рассеиваемую в окружающую среду (рис. 1.2).

Рис. 1.2. Колодочный и дисковый тормоза

1 — тормозная колодка 1 — тормозной диск, 2 — тормозная накладка

Классификация тормозов

На подвижном составе применяются пять типов тормозов: стояночные, пневматические, электропневматические, электрические, электромагнитные (рис. 1.3).

Рис. 1.3. Схема классификации тормозов

Тормоза классифицируют по назначению, способу создания тормозной силы и свойствам системы управления.

По назначению различают тормоза грузовые, пассажирские и скоростные. За характеристику их работы принимают время наполнения и время выпуска воздуха из тормозного цилиндра.

По способу создания тормозной силы различают фрикционные тормоза (колодочные, дисковые, магниторельсовые) и динамические (электродинамические, реверсивные, вихретоковые, аэродинамические).

По свойствам системы управления различают тормоза автоматические (прямодействующие и непрямодействующие) и неавтоматические прямодействующие.

Эти тормоза подразделяются на пневматические и электропневматические. Принципиальное отличие пневматического тормоза от электропневматического состоит в способе управления: управление пневматическим тормозом осуществляется изменением давления сжатого воздуха в тормозной магистрали, проложенной вдоль локомотивов и вагонов, а управление электропневматическим тормозом осуществляется электрическим током, который приводит в действие пневматические приборы. В качестве рабочего тела в обоих тормозах используется энергия сжатого воздуха.

Автоматические тормоза при нарушении целостности тормозной магистрали или открытии крана экстренного торможения автоматически приходят в действие.

Прямодействие или непрямодействие автоматического тормоза определяется конструкцией воздухораспределителя. Прямодействующий автоматический тормоз (неистощимый) — тормоз грузового вагона, оборудованный воздухораспределителем № 483, который способен поддерживать установленное давление в тормозном цилиндре независимо от его плотности.

Непрямодействующий автоматический тормоз (истощимый) — тормоз пассажирского вагона, оборудованный воздухораспределителем № 292, который не восполняет утечки сжатого воздуха из тормозного цилиндра.

Неавтоматический прямодействующий тормоз применяется как вспомогательный тормоз локомотива. При торможении сжатый воздух из главных резервуаров через кран машиниста № 254 поступает в тормозные цилиндры. При нарушении целостности магистрали вспомогательного тормоза воздух не может попасть в тормозные цилиндры, а в режиме торможения воздух из тормозных цилиндров выходит в атмосферу.

Электропневматические тормоза (неавтоматические прямодействующие, пневматические тормоза с электрическим управлением) характеризуются лучший управляемостью, уменьшением продольных динамических усилий, возможностью значительно сократить время наполнения ТЦ и уменьшить тормозной путь.

Автоматические тормоза подразделяются на:

мягкие — при медленном (темп не более 0,3кгс/см 2 за 1мин) снижении давления в ТМ в действие не приходят. При быстром (0,1-0,2кгс/см 2 в 1с) темпе снижения давления с любого зарядного давления в ТМ приходят в действие. Полный бесступенчатый отпуск происходит после повышения давления в ТМ на 0,2-0,3 кгс/см 2 (ВР № 292, 483 на равнинном режиме);

полужесткие — обладают теми же свойствами, что и мягкие, но для полного отпуска требуют восстановления давления в ТМ до зарядного. Позволяют производить ступенчатый отпуск (ВР № 483 на горном режиме);

жесткие — действуют только при определенном зарядном давлении; при снижении давления в магистрали ниже зарядного любым темпом приходят в действие (ВР № 388).

Дата добавления: 2019-07-15 ; просмотров: 2603 ; Мы поможем в написании вашей работы!

Всё про тормозную систему машины

Принцип работы любой тормозной системы прост. Водитель, воздействуя на педаль тормоза передает усилие через ряд устройств на колесные механизмы, которые, в свою очередь, воздействуют на тормозные диски, прижимая к ним колодки и тем самым останавливая их вращение и, соответственно автомобиль в целом. Наиболее часто используется рабочая. Она состоит из ряда устройств, позволяющих водителю снижать скорость вплоть до полной остановки. В неё входят тормозные устройства (дисковые, барабанные), главный тормозной цилиндр, вакуумный усилитель тормозов и регулятор тормозных сил. Плюс магистрали с тормозной жидкостью.

Главный тормозной цилиндр (ГТЦ)

Предназначен для преобразования усилия, прилагаемого к педали тормоза, в избыточное давление тормозной жидкости и распределения его по рабочим контурам. Бачок с запасом жидкости может крепиться на ГТЦ или вне его.

Регулятор

Уменьшает давление в приводе механизмов задних колес. Его ещё называют «колдун». При торможении сила инерции движущегося автомобиля и противодействующая ей сила трения создают опрокидывающий момент. Передняя подвеска, реагируя на него, «проседает», а задние колеса «разгружаются». Поэтому даже при не интенсивном торможении задние колёса могут блокироваться, что часто приводит к заносу машины. В зависимости от изменения расстояния между элементами задней подвески и кузовом давление в приводе задних тормозов (по сравнению с передними) ограничивается.

Рабочий контур

- 2 + 2 подключенных параллельно (передние + задние)

- 2 + 2 подключенных диагонально (правый передний + левый задний и т. д.)

- 4 + 2 тормозных механизма (в один контур подключены тормозные механизмы всех колес, а в другой только два передних)

На многих машинах в тормозной привод встраивают антиблокировочные системы (АБС). Конструктивно АБС — это совокупность датчиков, модуляторов и блока управления. При торможении блок управления анализирует поступающую от датчиков информацию о скорости автомобиля и угловой скорости вращения колес, отслеживает работу исполнительных механизмов, которые регулируют давление жидкости в том или ином колесном механизме, не давая ему заблокироваться в случае экстренного торможения.

Тормозные механизмы

Разделяют на дисковые и барабанные.

Дисковые бывают с подвижным или неподвижным суппортом. Наибольшее распространение получили механизмы с подвижным суппортом, которые исключают неравномерный износ колодок. Еще одной особенностью механизма с подвижным суппортом является меняющееся расстояние от внешнего габарита до колесного диска в зависимости от состояния колодок.

Дисковые тормоза эффективнее барабанных и работают в более высоком температурном режиме. Для лучшего отвода тепла из рабочей зоны часто используют вентилируемые диски. Его увеличенная толщина позволяет разместить между поверхностями трения ребра жесткости, которые обеспечивают принудительную циркуляцию воздуха. При вращении создается центробежная сила, она заставляет поступающий воздух устремляться от центра к краям диска. Нагретый воздух выбрасывается в окружающую среду, а вентилируемый диск охлаждается.

Барабанные механизмы устанавливают обычно на задние колёса. В процессе работы зазор между колодкой и барабаном увеличивается. Для его устранения предназначены механические регуляторы. Износ колодок компенсируется их самоподводкой, происходящей, как правило, при резком торможении. Теплоотвод осуществляется через колодочные накладки, массивную металлическую основу и ребра охлаждения тормозного барабана.

Вспомогательная (аварийная) система

Начинает действовать при разгерметизации одного из рабочих контуров (вытекает тормозная жидкость). В этом случае в бачке с тормозной жидкостью, разделенном на два независимых объема, уровень понижается до критической отметки. Далее он продолжает понижаться только в объеме неисправного контура, а объем исправного сохраняет критический уровень жидкости.

Стояночная система

Вопросы по работе

Каков срок службы тормозных колодок?

Для большинства автомобилей пробег колодок до полного износа составляет до 60 000 км при езде в обычном режиме. Срок службы зависит от стиля вождения, а наличие дефектов на поверхности диска может заметно его сократить. Подробнее в статье — как определить износ колодок.

Каковы температуры торможения?

Температуры, возникающие при трении между колодками и дисками, в норме не превышают 370°С даже в условиях интенсивного движения. При спортивной езде — порядка 480-650°С являются обычной, возрастая до 820°С, Примерно до такой температуры нагреваются колодки машины, когда они приобретают красноватый оттенок.

Не стоит приобретать спортивные колодки из-за того, что любите быструю езду. Подавляющее большинство их нуждается в предварительном «разогреве» и не будут эффективно работать при обычных температурах, а это чревато аварийной ситуацией.

Почему педаль тормоза становиться мягкой или жесткой?

Зачастую педаль тормоза кажется в первое время «мягкой» после установки новых колодок. Необходим некоторый промежуток времени для притирки трущихся поверхностей. «Жесткой» педаль становится после некоторого времени.

Есть ли преимущества в перфорированных дисках?

Они имеют некоторые преимущества — разрушают поверхностную пленку, образующуюся при перегревании тормозов, поддерживают чистоту поверхности тормозной колодки, удаляя продукты сгорания, образующиеся на трущихся поверхностях под воздействием высоких температур.

Как развивалась тормозная система

Даже на дешевых машинах барабанные тормоза исчезают, а система АБС обязательна для всех новых авто. Взамен появляются дисковые тормоза, которые обладают большей эффективностью. Производители устанавливают на передней оси вентилируемые диски, а на задней — дисковые без вентиляции. Это понятно, ведь нагрузка на задние тормоза меньше, чем на передние.

С повышением скорости автомобилей возросла мощность тормозной системы, значит требуется дополнительное охлаждение. Стали применять диски с перфорацией и дополнительными канавками, которые ранее были привилегией спортивных машин. Их устанавливают на мощных авто в базовой комплектации. Из автоспорта перешли керамические тормозные диски. Они обладают большей прочностью и быстрее охлаждаются, по сравнению с чугунными. Возможно, «керамика» в будущем будет ставиться на машины среднего класса.

Новинка тормозной системы — система Brake Assist. Суть в том, что радар, установленный на бампере определяет расстояние до впереди идущего автомобиля. Если это расстояние, по его мнению будет критическим, то система подает сигнал на привод тормозов. Он приближает колодки к диску всего на несколько десятых долей миллиметра. При нажатии на педаль тормоза в этот момент, система Brake Assist позволяет сократить тормозной путь.

Последнее веяние — тормоза без механической связи. Они управляются электронными устройствами по проводам, никакой механической связи нет. Некоторые производители применяют электронные тормоза на концепт карах, но в серийное производство не запускают.