Материал колодок тормозных

Материал колодок тормозных

Тормозные колодки: конструкция, разновидности и признаки износа

Пожалуй, все автолюбители знают о важности тормозной системы, но не многие задумываются о принципе ее работы. Говоря о работе тормозов, все сразу вспоминают о колодках. Действительно, работая в тандеме с тормозным диском, колодки способствуют снижению кинетической энергии автомобиля, вызывая тем самым его замедление и остановку. Независимо от типа и строения, колодки всегда выполняют одну задачу – остановку вращения колес при помощи трения о диск или барабан.

В связи с этим перед производителями колодок стоит главная задача – обеспечение качественного коэффициента трения между колодкой и диском (не зависимости от погодных условий и температуры воздуха). Крайне важным считается обеспечение надежного срабатывания системы в условиях высокой влажности, когда на трущейся поверхности колодки оказывается вода.

Виды тормозных колодок

Тормозные колодки на сегодняшний день представлены двумя основными типами – барабанными и дисковыми. Дисковая система представлена открытым вариантом прижимного типа, в то время как полукруглый барабан закрыт и более подвержен перегреву. Отличия состоят не только в типе конструкции, но и в эффективности торможения. Дисковые тормоза эффективнее, так как тормозная колодка прижимается к диску с гораздо большей силой, чем в барабане. Именно поэтому дисковые тормоза классически устанавливаются на передний мост, обеспечивая прямое или основное торможение, в то время как барабанные системы часто носят вспомогательный характер и устанавливаются на задний мост автомобиля.

Открытые тормозные колодки дискового типа, берущие на себя основную нагрузку, изнашиваются в три раза быстрее, чем барабанные и, соответственно, – требуют частой замены. Гоночные автомобили требуют экстремальной эффективности тормозной системы, поэтому в этом случае дисковые системы устанавливаются как на передний, так и на задний мост.

Конструкция тормозных колодок и материал изготовления

Современная тормозная колодка имеет многослойную структуру, в которой каждый слой отвечает за конкретную функцию. Производители стараются выпускать такие колодки, которые будут не только обеспечивать качественное торможение, но и осуществлять это с долей комфорта для водителя и пассажиров. Именно поэтому в конструкции колодки появились слои, способствующие снижению шума. Классическая структура колодки предусматривает наличие нескольких слоев, включая фрикционный, шумопоглощающий и адгезивный. Рабочие слои колодки располагаются на несущей пластине.

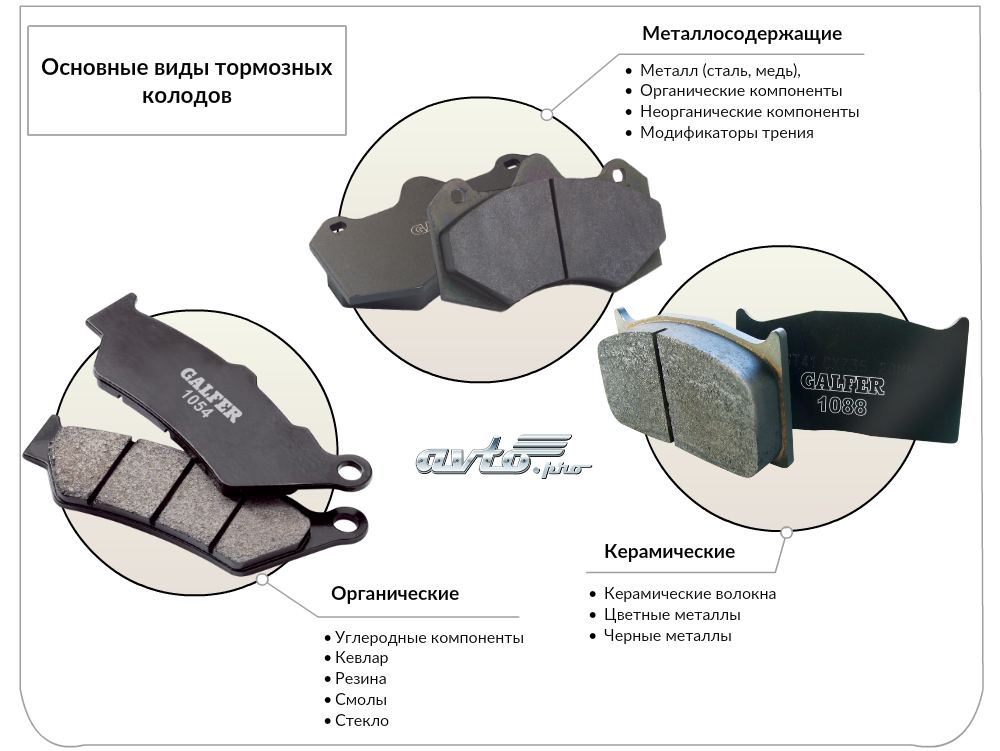

Основной функциональной частью, несущей на себе всю нагрузку, является фрикционный слой. Этот слой самый толстый и покрыт сверху небольшой прослойкой специального притирочного материала, обеспечивающего притирку колодки к поверхности диска после установки. Благодаря этому достигается большая площадь соприкосновения тормозной колодки с диском. Большинство производителей держат технологию изготовления и состав фрикционного слоя в секрете, так как от него напрямую зависят рабочие параметры колодки и эффективность торможения. В зависимости от преобладающего вещества в составе фрикционного слоя колодки представлены органическими, металлосодержащими и керамическими вариантами.

Органические тормозные колодки

Это самый распространенный вид колодок, имеющий в составе фрикционного слоя углеродную основу, чаще всего представленную графитом. Для достижения хорошего сцепления графит смешивают с рядом вспомогательных компонентов в виде бронзы, кевлара, стекловолокна, резины и ряда полимерных веществ. Отличительной особенностью колодок органического типа является их значительный износ и чувствительность к влаге.

Металлосодержащие колодки

Фрикционный слой таких колодок содержит в своем составе до 80% металлических компонентов. Такие колодки характеризуются высочайшей скоростью проведения тепла, а трение в них максимальное. Торможение достигается быстро, колодки не боятся высоких температур, но сильно вырабатывают тормозной диск.

Керамические тормозные колодки

Этот тип колодок является промежуточным вариантом, сочетающим в себе стойкость к износу, отличную теплопроводность и превосходные свойства сцепления с диском. Так как эти колодки «щадят» тормозной диск и не боятся экстремальных нагрузок и высоких температур, они нашли широкое применение в спортивных и гоночных автомобилях. Главным недостатком керамических колодок является их высокая стоимость.

Что такое стандарт ECE R90?

Эту маркировку часто можно увидеть на качественных колодках известных брендов. Это важный момент, свидетельствующий о том, что данная продукция изготовлена с использованием сертифицированных материалов и технологий и отвечает необходимым европейским стандартам качества. Следует учитывать, что дешевые китайские аналоги не имеют такой маркировки и, соответственно, могут подвести водителя в ответственный момент! Именно наличие надписи ECE R90 на самой колодке является знаком качества.

Признаки износа колодок и частые неполадки

Каждая марка и тип тормозных колодок имеют свои характеристики и периодичность замены. В зависимости от наличия шумопоглощающего и адгезивного слоя и исходной толщины фрикционной прослойки показатель критического износа, при котором требуется замена, колеблется в пределах 1-3 мм. Специалисты советуют заменить колодки еще до критического истирания, так как при очередном нажатии они могут просто раскрошиться на кусочки. Кроме того, следует следить за степенью износа тормозных дисков. При сильном износе диска катастрофы не произойдет, но тормозной путь может существенно увеличиться.

Признаком того, что колодки изношены и требуют замены, может стать появление скрипа и писка во время торможения. Дело в том, что датчик, называемый автомобилистами «пискуном», представляет собой тонкий слой металла во фрикционном слое и активируется при сильном износе от контакта с диском. Другими причинами скрипа и свиста во время торможения могут стать попадание влаги на колодку, заклинивание суппорта и изначально плохое качество колодки. Никогда не следует забывать, что тормозные колодки – главный элемент тормозной системы автомобиля, их важность огромна. Даже если нет времени на проверку и заботу о других системах авто, в случае с тормозной системой его нужно найти любой ценой. Выбирая тормозные колодки, следует руководствоваться параметрами, рекомендованными автопроизводителем, и слушать советы специалистов автосервиса. Не нужно ставить дорогую керамику на обычный автомобиль или экономить, устанавливая на мощное транспортное средство дешевые китайские колодки.

Где приобрести тормозные колодки оптом

В компании ВолгаДеталь представлен большой выбор тормозных колодок Ferodo, Fenox, Маркон и других производителей. У нас вы можете заказать и купить продукцию оптом с доставкой.

Как выбрать тормозные колодки

Тормозные колодки – одна из составляющих сложной активной системы, обеспечивающей безопасность при вождении и управляемость автомобиля. На практике колодки не очень сложно выбрать, однако в силу высоко спроса на них легко попасть на подделку или старую, малопригодную б.у. запчасть. Впрочем, количество фальсификата падает с каждым годом – автолюбители научились быстро отличать плохой «китай» от в целом хорошего. Об этом мы тоже поговорим.

Принцип работы

Основной задачей тормозной системы в любом автомобиле является перераспределение кинетической энергии, за счет чего транспорт снижает свою скорость вплоть до нулевой (останавливается). Инженерами более сто лет назад было найдено простое и эффективное решение – уменьшение скорости за счет трения движущейся части о неподвижную. Тогда же появилось понятие фрикционного материала, то есть такого, который имеет высокий коэффициент трения. Сопоставляется этот параметр с таковым у тормозного диска/барабана. Работая вместе, диск/баран и колодки создают основу тормозной системы.

В любой конструкции тормозов задачей колодок является постепенное снижение скорости вращения диска. Если тормоза дисковые, то колодки зажимают вращающую плоскость и изнутри, и с наружи. В случае барабанных тормозов колодки работают изнутри. Как вы уже наверняка поняли, материалы колодок и диска/барабана должны «подходить» друг другу по таким параметрам, как твердость, вязкость, сцепление. Еще несколько параметров отвечают за способность системы эффективно работать в условиях повышенной влажности .

Подробнее о конструктивных решениях

Грузовой транспорт оснащается дисковыми тормозами, причем работают они по всем 4 колесам. Раньше оснащение составляли барабанные тормоза на заднем мосту. Барабанные тормоза привлекательны только своими простотой, низкой стоимостью и относительно малым износ. На передний мост их не ставят, поскольку низкая эффективность вкупе с быстрым перегревом ставят под сомнению целесообразность такой конструкции в целом.

Дисковые тормоза эффективнее , не так подвержены перегреву, но изнашиваются быстрее. Их ставят на передний мост. Нагрузка на них вдвое больше. В силу вышеуказанных особенностей их меняют.

Технические характеристики

Обращают внимание в первую очередь на рабочую температуру. Для обычных автомобиль диапазон температур 300-350°C является оптимальным. Почти настолько же важным критерием является коэффициент трения. Он зависит от температуры. Если колодки не прогреваются до рабочей температуры, коэффициент трения падает, та истирание возрастает. Не особо примечательные колодки имеют коэффициент 0,3-0,5, а вот уже большая цифра говорит о лучшем торможении.

Подробнее об исполнении колодок

Неприметное металлическое изделие о котором мы сейчас говорим на деле состоит из следующих материалов:

- Фрикционный слой;

- Слой шумопоглощающего материала;

- Адгезивный слой;

- Несущая основа;

- Демпфер.

Более всего внимание уделяется фрикционному слою . С ним связаны вышеуказанные рабочая температура и коэффициент трения. Такой слой может быть 3 разновидностей:

- Металлосодержащие. Процент металлических включений достигает 65% и преимущественно это сталь. Быстро стираются, однако отлично работают даже при экстремальных температурах;

- Органические. Включает в себя графит или любой другой углеродистый материал с усилителями трения, стекловолокном, часто кевларом и резиной. Износойстойчивость у органических колодок относительно невысокая, но есть одна особенность: по ходу эксплуатации рабочий слой формируется постепенно, т.е. материал является мягким и податливым;

- Керамические. Своего рода комбинация достоинств органического и металлосодержащего вида. По своим характеристикам однозначно лучшие среди всех 3 разновидностей, однако очень дороги.

Автолюбителям советуем выбирать между органическими и металлосодержащими. Керамические колодки лучше всего себя показывают при высоких температурах, так что ставить их на легковой автомобиль для езды по городу нецелесообразно. Как пример: температуры до 900°C достигаются только на гоночных трассах.

Когда проводить замену тормозных колодок

Перед заменой всякий раз колодку проверяют. Делают это в год 1-2 раза. В случае, если толщина фрикционного слоя упала до отметки 1,5-3,0 миллиметра, проверка следует досрочная. Также обращают внимание на следующие вещи:

- Тормозной диск. Колодки всегда меняются вместе с тормозным диском. Дело в том, что новый диск и колодки изнашиваются постепенно, а если диск не новый, износ самих колодок может быть неравномерным;

- Место езды и ее стиль. При быстрой езде, перевозке грузов и буксировке нагрузка на систему торможения больше. Колодки могут сильно страдают при агрессивной езде в черте города;

- Компоновка изделия. Колодка может иметь фрикционной слой на подложке. Подложка не является материалом, обеспечивающим торможение. Критический показатель износа в этом случае равен 3,0 миллиметра, а если фрикционной слой находится на основе из металла – 1,5 миллиметрам.

Советуем осматривать колодки хотя бы раз в год.

Основные неполадки

Список неполадок очень короткий: износ, низкое качество запчасти, шум. Первый и третий пункт списка взаимосвязаны. Причинами шума могут быть:

- Новизна колодок. Изделию нужно некоторое время для «притирки»;

- Износ материала вплоть до металлической основы колодок;

- Недостаток смазки. В этом случае могут заедать поршни суппорта, направляющие;

- Нарушение формы. Нередким является образование острых выступающих краев, вызывающих шум во время торможения.

Экскурс по брендам

Запчасти на KIA shuma

SHUMA II sedan (FB) (05.01 — 08.04)

Запчасти на Hafei princip

PRINCIP 5 sedan (06 — )

Список дорогостоящих брендов открывают Brembo (Италия), Textar , TRW (Германия), Ferodo (Великобритания). К качественным и дорогим изделиям также отнесем оригинальные (OEM) запчасти.

Популярные производители с недорогой продукцией: Meyle , Bosch (Германия), Roadhouse , Remsa (Испания), Ashika , LPR (Италия), ABE (Польша), Profit (Чехия). Последние два особенно привлекательны в силу цены на колодки, однако стоит опасаться фальсификата.

Определяем подделку и не совершаем ошибок

На подделку сразу указывает следующее:

- Информация на упаковке, во вкладышах с инструкциями. Вы легко найдете ошибки в описании, в применяемости. Сегодня производители также пропечатывают QR-код, отсканировав который можно узнать, являются ли колодки подлинными. Вы также увидите голографические наклейки;

- Информация на колодке. Подделка очень похожа на оригинал, но если присмотреться, в глаза сразу бросится уникальная маркировка, которую имеет только оригинал. Также на оригинальной продукции надписи выполнены мелким шрифтом, но сами по себе четкие;

- Цена. Изучите розничные цены и помните: если товар в два раза дешевле чем в других магазинах, вам придется иметь дело с подделкой;

- Внешний вид. Качественное изделие не имеет трещин, прогибов, материал не в нем не отслаивается.

Совершить верную покупку помогает компьютер или смартфон. Вы легко сможете уточнить информацию, вводя на специализированных сайтах серийные номера на колодках, а также сканируя QR-коды.

Если покупать приходится в незнакомом магазине, на всякий случай пообщайтесь с продавцом . Он обязательно уточнит у вас, для какого автомобиля вы покупаете колодки. Подделки часто распространяются людьми, не сведущими в автомобильном деле.

Делаем выбор

Выбирая колодки, отдавайте предпочтение органическим и металлосодержащими. Органические при этом чуть хуже показывают себя в дождливом климате. Полуметаллические – отличный выбор для тех, чей стиль вождения размеренный. Чаще всего производители автомобилей рекомендуют именно такие тормозные колодки.

Наиболее верным будет подбирать колодки по VIN-коду своего автомобиля. Причина одна: конкретная модель имеет свой вес и свою мощность мотора, что предъявляет требования к тормозной системе. Точно так же можно выбирать руководствуясь данными автомобиля, в том числе и годами выпуска. Так или иначе, особых конструктивных особенностей у колодок нет, так что выбор не будет сложным.

Вопрос цены стоит ребром. Колодки одного типа могут иметь совершенно разную цену, и этому есть объяснение. Выше писалось о том, что материал колодок может включать в себя множество элементом. Производитель добивается не только оптимальной плотности, но также устойчивости к перегреву, влаге и т.п. К примеру, добавка кевлара уменьшает износ тормозного диска. Кевлар же сам по себе является дорогостоящим материалом.

Температурная прогрессия колодок – относительно новое понятие, применимое только к высококачественным изделиям. Прогрессия по сути является тем, как работает фрикционный материал при различных температурах. При низких торможение медленное, а вот при резком повышении температуры (на скорости автомобилист испугался ДТП и вжал педаль тормоза) сила торможения нелинейно возрастет. Иначе говоря, прогрессивное торможение – лучшее из того, что могут предложить вас производители колодок и те, кто их вам продает.

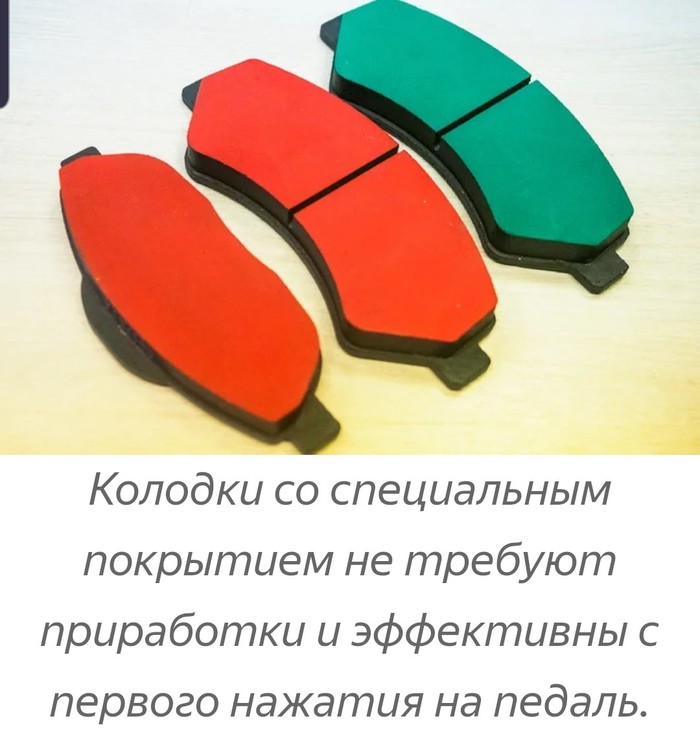

Как проводится обкатка

Новому изделию нужно время для притирки к новому же тормозному диску (или к старому, но мы советуем купить вместе с колодками и диск). Первые километры езды вам могут запомниться посторонними звуками. Не стоит сразу вжимать педаль тормоза . Первые 200 километров гарантируют хорошую притирку. Также при езде по пустой дороге имеет смысл слегка притормаживать, дабы поспособствовать снятию верхних слоев ваших тормозных колодок – так они притрутся быстрее.

Вывод

Советуем выбирать качественные колодки, отбросив лишь вариант керамических. Руководствуйтесь данными автомобиля и отзывами об изделиях того или иного бренда (или же выбирайте из вышеизложенных). Сразу скажем: тормозные колодки не относятся к той категории деталей, на которых можно экономить. Покупайте только лучшее.

Фрикционная смесь и ее влияние на характеристики колодок

В составе фрикционной смеси тормозной колодки содержится в среднем от 20 до 30 различных составляющих, включая органические и неорганические волокна, абразивы, минеральные, синтетические и органические смазочные материалы, металлическую стружку и др. наполнители.

Сочетание этих компонентов в той или иной пропорции обеспечивает адресный подбор фрикционной смеси под тот или иной тип применения. К примеру, большее содержание абразивов увеличивает эффективность торможения, которая характеризуется безразмерной величиной, называемой коэффициентом трения. Чем выше коэффициент трения, тем меньше тормозной путь автомобиля.

Большое содержание абразивов в составе фрикционной смеси приводит к чрезмерному износу колодки, диска и повышенной шумности при торможении.

Однако слишком большое содержание абразивов в составе фрикционной смеси приводит к чрезмерному износу колодки, диска и повышенной шумности при торможении. Графит, сульфиды металлов в составе смеси выполняют роль смазки. Они снижают степень износа колодки и диска, уменьшают шум при торможении, но приводят к уменьшению коэффициента трения и повышению вибрации при торможении. Чрезмерное содержание стальной стружки и органических соединений в составе смеси увеличивает долю углеродистых отложений в продуктах износа колодки.

До середины 90-х годов XX века в составе фрикционных смесей активно использовался асбест, обеспечивающий высокий коэффициент трения и высокую температурную стабильность. Общее количество компонентов в составе фрикционной смеси асбестосодержащей колодки по сравнению с современной колодкой было значительно меньше (6–10 компонентов). Компания Ferodo первой на рынке еще за 16 лет до официального запрета асбеста наладила выпуск безасбестовых фрикционных смесей. Заменить асбест одним компонентом невозможно, поэтому общее количество составляющих в смеси увеличилось.

Медь до недавнего времени являлась одним из основных компонентов фрикционной смеси тормозной колодки с удельным весом до 20%. Медь выполняла следующие важные функции: обеспечение эффективности торможения, снижение шума при торможении, снижение пыльности при износе, обеспечение эффективного отвода тепла, обеспечение целостности и прочности фрикционной смеси. Однако медь – тяжелый металл, и в окружающей среде она окисляется, образуя вредные соединения. Мельчайшие частицы меди с продуктами износа фрикционного материала попадают на дорожное полотно и смываются дождями в водоемы, где медь оказывает негативное влияние на экосистему водной среды. Постепенное ограничение на использование меди во фрикционных смесях уже принято в ряде штатов США – к 2021 году ее содержание в тормозных колодках должно быть менее 5%, а к 2025 году – менее 0,5%, что принято считать нулевым содержанием. Похожие инициативы вводятся и в странах Европы. Предполагается, что к 2025 году содержание меди в составе фрикционной смеси тормозных колодок будет законодательно регламентировано или полностью запрещено во всем мире. И уже сегодня крупнейшие европейские автопроизводители требуют установки на свои автомобили тормозных механизмов с колодками с пониженным и нулевым содержанием меди.

Крупнейшие европейские автопроизводители требуют установки на свои автомобили тормозных механизмов с колодками с пониженным и нулевым содержанием меди.

При проектировании тормозной колодки должны учитываться основные тенденции в современном автомобилестроении. Увеличение доли автомобилей с электрическими и гибридными силовыми установками (требуются смеси с пониженной шумностью при торможении), использование электромеханического стояночного тормоза (требуются смеси с большим коэффициентом статического трения), применение производителями тормозных систем суппортов меньшего размера и веса для снижения неподрессоренных масс в подвеске автомобиля (уменьшение размера тормозной колодки – использование фрикционной смеси с обеспечением большей эффективности торможения), использование тормозных колодок с меньшим содержанием во фрикционной смеси стальной стружки и с меньшим или нулевым содержанием меди (существующие и грядущие законодательные ограничения) – все эти тенденции были учтены в недавно внедренной Federal-Mogul новой технологии тормозных колодок Ferodo Eco-Friction с низким или нулевым содержанием меди.

Основой для Ferodo Eco-Friction стала комбинация из 25 компонентов, в том числе сульфидов металлов, минералов, абразивов, волокон, керамических частиц и различных видов графита. Этот состав обеспечивает эффективность торможения, не уступающую медьсодержащим фрикционным материалам. Результаты независимого тестирования колодок по технологии Eco-Friction для популярных европейских автомобилей подтвердили их превосходство по эффективности торможения в сравнении со стандартными медьсодержащими колодками Ferodo Premier и с продукцией конкурентов (меньший тормозной путь и меньшая степень износа в паре трения колодка/диск). Благодаря успешным исследованиям Federal-Mogul стала мировым лидером в области создания фрикционных материалов с низким или нулевым содержанием меди.

Более 85% ассортимента колодок Ferodo для вторичного рынка выполнены по технологии Eco-Friction.

Серийный выпуск колодок Eco-Friction начался в 2014 году, когда компания Daimler выбрала продукцию Ferodo в качестве оригинальных комплектующих для нового Mercedes-Benz C-Class, а с сентября 2015 года колодки Eco-Friction устанавливаются и на Audi A4. Также эти колодки были рекомендованы для вторичного рынка автокомплектующих. Свыше 85% ассортимента колодок Ferodo для вторичного рынка выполнены по этой современной технологии.

До середины XX века фрикционная накладка дисковой тормозной колодки прикреплялась к несущей стальной пластине потайными заклепками во многих точках, но в середине XX века для соединения композитов с металлом были разработаны достаточно термостойкие и прочные клеи на основе термореактивных смол. В технологии производства дисковых тормозных колодок как для легковых, так и для грузовых автомобилей в настоящее время используется два основных способа формования фрикционного материала на стальной несущей пластине: прессование (только давление) и термопрессование (давление плюс нагрев). При производстве фрикционных накладок для грузовой техники используется метод термопрессования фрикционного материала. Для барабанных тормозов легковых и легких коммерческих автомобилей фрикционная накладка приклеивается к поверхности стального башмака. Фрикционные накладки барабанных тормозных механизмов для грузовых автомобилей закрепляются на тормозном башмаке с помощью заклепок. Это обуславливается большими габаритами тормозного механизма, более высокими нагрузками на фрикционную накладку при торможении, а также удобством и оптимизацией затрат при замене фрикционных накладок при регламентном обслуживании тормозной системы (без необходимости замены тормозных башмаков).

Большое содержание абразивов в составе фрикционной смеси приводит к чрезмерному износу колодки, диска и повышенной шумности при торможении.

Как выбрать колодки и не остаться в дураках? СТАТЬИ

Замена тормозных колодок — элементарная процедура, с которой сталкивается каждый обладатель автомобиля. Редкий водитель задумывается о том, что колодки это нечто важное, мол, стерлись, поменял и забыл. Как бы не так! Тормозная система, и каждая из ее деталей, имеет самое важное значение и от нее напрямую зависит жизнь водителя и окружающих. Давайте разберемся в этом вопросе подробнее.

Почему колодки нужно выбирать правильно и что от этого зависит?

Наиболее важными деталями в тормозной системе автомобиля являются колодки и диски. Их эффективность и долговечность напрямую зависят от того насколько правильно они были подобраны друг к другу. Рассмотрим простой пример: у вас автомобиль, купленный в автосалоне, с заводскими тормозными дисками и колодки будут меняться в первый раз. До проведенных работ тормоза работали отлично и никаких нареканий не было, но стоило только заменить колодки и сразу появились какие-то нехарактерные звуки, а тормозной путь стал длиннее. Знакомо?

Это говорит о том, что колодки были куплены из дешевых. Через пару тысяч километров на такой «голимой китайщине» вы ещё изничтожите и тормозные диски, так как те начинают изнашиваться неравномерно.

Когда дело дойдёт до экстренного торможения, такие колодки точно нагадят увеличением тормозного пути. И лучше надеяться, что эта проблема ударит только по карману! Поэтому не стоит экономить на такой элементарной вещи. Лучше один раз вникнуть в суть проблемы и выбрать хорошие колодки.

В любой паре трения в автомобиле, будь то диск и колодка, или диск сцепления и «корзина», одно должно изнашиваться быстрее, чем второе, чтобы более дорогая деталь прослужила дольше. А некачественная колодка, выполненная из плохих фрикционных материалов, не стирается, а трется об диск буквально как камень, при этом оставляя не только борозды, как на плуг на грядке, но и нагревая его до 400-500˚C. Само собой, перегретый диск искривляется, появляется «биение» при торможении и в конце концов он пойдет трещинами и вполне может лопнуть. Вот так сэкономленные несколько сотен рублей могут стать бедой, независимо от того ездите вы на ВАЗ или на Porsche.

Как правильно выбрать колодки?

Каждый из нас когда-либо покупал колодки, как это обычно выглядит? Мы приходим в автомагазин или просто торговый комплекс, просим колодки, допустим, на Lada Priora, спрашиваем подешевле или подороже, берем что-то среднее по цене и не открывая коробку уходим. Знакомо? Скорее всего да, ведь так делают почти все. Но и тут есть парочка нюансов, которые стоит иметь в виду. В первую очередь стоит знать, что все существующие в природе колодки делятся на 3 типа:

- Заводские, т.е. те, что ставят на конвейере (OE или OEM).

- Aftermarket – хорошие запчасти, не устанавливающиеся на конвейере.

- Экспортные запчасти, которые могут быть любого качества и производятся только для реализации в других странах.

Отличить первые проще всего – на них обычно так и пишут, мол, устанавливаются на конвейере либо производятся заводом-изготовителем автомобиля. С иномарками чуть сложнее – здесь нужно по каталогу искать номер запчасти и смотреть, какой бренд считается «оригиналом», и какие бывают аналоги.

Вторая категория колодок вполне качественные запчасти. Колодки Aftermarket могут быть на 30-40% дешевле оригинальных, именно эти запчасти завуалированно называют «аналогами» к заводским запчастям. Вот только вовсе это не аналоги, это другие запчасти, производящиеся по-другому и в других условиях, хоть и территориально возможно на том же заводе, что и оригинал. Тем не менее это могут детали на приемлемом уровне, которые можно поставить в свою машину и не переживать.

И чтобы информация легче усвоилась сразу пример. Есть такой производитель колодок TMD Friction, которому принадлежат бренды PAGID и Textar. Изделия от первого устанавливаются на конвейере на автомобили Audi, Porsche, VW и т.д. Колодки Textar стоят дешевле и на конвейер не попадают вообще. Это яркий показатель того, как один концерн старается покрыть как можно большую долю рынка не сильно заботясь о водителях.

И самый дешевый вариант, и самый небезопасный заодно, это колодки третьего варианта. Сюда попадают как изделия из Китая, так и произведенные в других странах запчасти, которые соответствуют стандартам тех стран, для которых они производятся. Отвечать за качество таких изделий фактически некому и загвоздка в том, что у нас в России найти можно вообще что угодно под видом чего угодно.

Как купить качественные запчасти и не получить подделку?

Не бойтесь, пробовать колодки «на зуб» не придется, но вот из коробки стоит достать. И даже поискать информацию в интернете. Если времени много, то стоит заказать запчасти в каком знакомом региональном интернет-магазине, чтобы получить качественный оригинал. Если же нужно выбирать из того, что есть в наличии, то придерживайтесь следующего алгоритма:

- Наличие маркировки соответствия европейским стандартам. Обычно это буква Е в кружочке, рядом будет обозначение сертификата, последний из которых имеет маркировку R90 (90R). Там же обычно написан каталожный номер запчасти.

- Обязательно есть и логотип производителя. На него стоит обратить внимание, он должен быть выбит качественно и на ощупь быть таким же, как и маркировка стандарта. Китайские подделки в первую очередь заметны именно по этому пункту – там на одни и те же заготовки наносят названия разных производителей, отличить обычно не составляет труда.

- Бренды, которые заботятся о своем имени упаковывают свои изделия в качественные коробки из плотного картона, кладут внутрь гарантийный талон, краткую инструкцию (она может быть на коробке) и сертификат соответствия. Сомнительные фирмы или поддельные колодки обычно продаются «как попало».

- Большинство изделий сейчас легко проверяются на подлинность через сайт производителя. Это касается даже запчастей для Lada (как оригинальных, так и, например, от ДААЗ). На детали должен быть код, который вы можете ввести на сайте и удостовериться в оригинальности. А если такого кода нет — это еще один тревожный звоночек.

Каким брендам отдать предпочтение?

Взять и сразу сказать, что вот этот бренд плохой, а вот этот хороший, нельзя. Проблема в том, что производителей колодок столько, что на их перечисление уйдет несколько часов. Давайте рассмотрим хотя бы самые известные бренды, выпускающие исключительно оригинальные колодки высшего качества для авто европейского и американского происхождения:

- Ferodo;

- Brembo;

- Jurid;

- Pagid;

- Textar;

- ATE;

- Bosch

- Bendix;

- Bosch.

Для корейских, японских и китайских машин список меньше — ATE, AKEBONO, ADVICS, NISSHIMBO, Textar, NIBK, Sangsin (Hi-Q). Последний бренд особенно известен тем, что некоторое время поставлялся на заводы всех корейских автомобилей, чем и заслужил доверие водителей. Сейчас же компания специализируется на выпуске aftermarket запчастей практически для всех марок автомобилей. Остановимся на некоторых брендах немного подробнее, в качестве примера.

Brembo. Название этой компании не слышал разве что только тот, у кого вообще нет машины. Бренд производит запчасти для таких машин как Bugatti, Ferarri, Lamborgini, но и не брезгуют большинством гражданских авто, применяя наработки в производстве колодок и для них. Есть колодки, например, на Lada Priora (если не верите, каталожный номер для этого авто P41003, можете проверить). Ровно таким же образом работают бренды Ferodo и EBC. Про Textar и PAGID мы упоминали немного выше.

Есть и более мелкие концерны, например, Lucas и TRW. Если вы предпочитаете ездить степенно, не часто выезжаете на трассу и не прибегаете к экстренному торможению – этот вариант подойдет. Эксплуатационные характеристики у них скромные, проще говоря, стираются колодки быстро, тормозят средне, но ездить можно. Сюда же относятся изделия от Remsa или NK.

Есть и бренды, изделия от которых лучше держать свой автомобиль подальше. Сюда относятся Quinton Hazell, EuroEx, JP Group, AT, AutoMega, MaxGear, Optimal, Starmann, некоторые отечественные и китайские производители. Такие детали мало того, что делаются с применением низкокачественных фрикционных материалов, так они еще и могут требовать доработки напильником перед установкой. То есть, производят их настолько «криво», что они даже не смогут встать в положенное им место в суппорте. Колодки – это тот уникальные случай, когда правило, чем дешевле, тем хуже, работает идеально, и обращать внимание на цену стоит в первую очередь.

Заключение

Как видим, подходить к выбору и замене колодок нужно подходить ответственно. Здесь не стоит экономить, пытаться как-то упростить себе задачу. Экономия может обернутся не только более серьезными тратами, но и аварией, исход которой никто не сможет предположить заранее. Тем более, что стоит один раз разобраться, выбрать себе колодки хорошего качества от нормального бренда, и больше не тратить на этот вопрос ни времени ни сил.

Как в России делают тормозные колодки

Многие не задумываются о том, какое значение в безопасности движения имеют тормозные колодки. Зачастую при ТО мы пытаемся сэкономить, и вместо рекомендованного производителем «оригинала» выбираем неоригинальные колодки известных марок – поставщиков для разных конвейеров, либо что-нибудь еще попроще.Действительно, зачем переплачивать.

Вместе с тем, даже покупка колодок с известным брендом на этикетке не гарантирует высоких и стабильных характеристик. Процент подделок на этом рынке очень высок, и купить «левак» можно на любой популярной интернет-площадке и в практически любом магазине автозапчастей.

Впрочем, о подделках мы поговорим в другой раз, а сегодня я предлагаю перенестись на производство и посмотреть, как в России делают тормозные колодки.

Тормозная колодка состоит из металлического каркаса и приформованной к ней фрикционной части. Соответственно, первый этап – это изготовление каркаса.

Большую часть из используемых каркасов делают тут же, на заводе. При помощью вырубных штампов, механических и гидравлических прессов из листового металлопроката производства НЛМК формируется сам каркас, а также соответствующие элементы к нему — пазы для крепления аксессуаров, отверстия для электрических датчиков и так далее.

Часть каркасов закупается на стороне – в основном, это каркасы для отечественных автомобилей, которые широко распространены, что позволяет сэкономить на штампах, которые, к слову, на заводе изготавливают самостоятельно, используя в том числе электроэрозионные и фрезерные станки с ЧПУ.

Часть «сторонних» каркасов выполнена методом лазерной резки.

Основная задача для производителя колодок для массовых автомобилей – это сохранение стабильности коэффициента трения, независимо от степени нагрева колодок.

Оптимальным показателем КТ является диапазон от 0.35 до 0.45. Многие производители, маркируют свои колодки по системе SAE двухбуквенным индексом. Например, FF означает что указанный выше диапазон коэффициента трения сохраняется и при холодной колодке, и на средней нагретости, и на горячей. Некоторые компании проводят испытания самостоятельно, в данном случае, испытания по температурным диапазонам проводятся в НАМИ в рамках сертификации продукции.

Применяемые фрикционные смеси относятся к классу низкометаллических. Состав смеси, соотношение компонентов, и, самое главное, режим прессования – все это напрямую влияет на характеристики, поэтому именно здесь и скрыта важная часть ноу-хау компании.

Фрикционная смесь – это микс из модификаторов трения, структуро-образующих веществ и наполнителей. Когда-то в качестве матрице-образующего материала широко применялся асбест, обладающий очень хорошими характеристиками стабильности и теплоотвода, но позже он был признан канцерогеном, и его использование во фрикционной промышленности было прекращено.

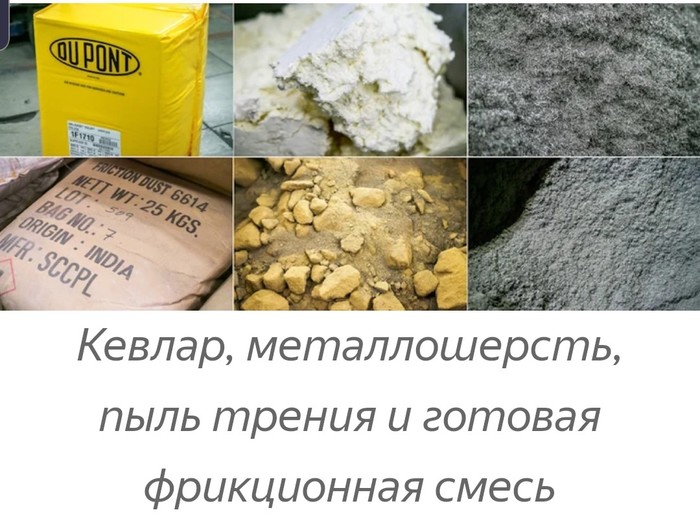

Вместо асбеста сегодня для создания матрицы используются различные синтетические волокна – арамидные, полиакрилатнитридные. Технологи для своих смесей выбирают более дорогой, но оптимальный с точки зрения свойств материал – оригинальный кевлар, производимый американской компанией Dupont. На вопрос, почему кевлар – не российского производства, руководители пожимают плечами, мол, весь российский кевлар идет на производство бронежилетов, и все, что доступно на рынке – измельченный «вторичный» кевлар, получаемый из содержимого списанных бронежилетов. По свойствам такой материал серьезно уступает «первичному» кевлару, зато дает право производителю гордо написать «кевлар» в рекламе.

Кевлар организует структурную матрицу. В качестве наполнителей используются различные бариты и мелы. В состав смеси также входят модификаторы трения. Например, медный порошок предназначен для лучшего теплоотвода и стабилизации трения. Еще один важный компонент – так называемая пыль трения, представляющая собой измельчённую скорлупу орехов кешью. Этот продукт используется фрикционщиками испокон веков, производят пыль трения в Индии.

Также в состав смеси входит металлошерсть — рубленое металлическое волокно. В России данный продукт в хорошем качестве не производится, и его поставляют из Китая (где его делают из российской проволоки). Крупнейшее европейское производство металлошерсти расположено в Боснии.

Кроме кевлара, металлошерсти и пыли трения, все остальные компоненты фрикционной смеси (графит, сера, силикат циркония, барит и т.д.) производятся в России.

Компоненты смеси смешиваются в определенной пропорции (согласно технологической карте) в специальном миксере по особой программе. После этого смесь выстаивается, и попадает в цех прессования.

Этот этап начинается с предпроизводственной подготовки ранее изготовленных каркасов. Они подвергаются машинной дробеструйной очистке – удаляются окалины, окислы и заусенцы.

Формируется поверхность для максимальной адгезивности.

Далее на каркас наносится термостабилизационный клей (российского производства). Подготовленные таким образом каркасы поступают на участок прессования, где смесь соединяется с каркасом.

Смесь засыпается в изготовленные в слесарном цеху специальные пресс-формы (уникальные для каждой модели колодок), после чего сверху устанавливается каркас и пресс начинает свою работу.

Прессование выполняется «горячим» методом, для того чтобы уже на первом этапе сформировалась структура смеси, вышли первоначальные газы, обусловленные присутствием в составе фенольной смолы. В процессе происходит несколько «подпрессовок», несколько «прогазовок». При помощи пирометров контролируется температура. Также под контролем находится высота, чтобы не было недо- или перепрессовок. Управляемая компьютером программа прессования, соответствующая конкретной технологической карте – еще одно ноу-хау компании.

После прессования колодки попадают на участок термостабилизации.

Программа термостабилизации – это чередование режимов нагрева и остывания. Процесс происходит в специальной печи и занимает от 8 до 12 часов, в зависимости от типа колодки и ее назначения. Например, колодки для коммерческого транспорта «прожигаются» дольше, и при более высокой температуре. Печь работает в автоматическом режиме по технологической карте.

Необходимая температура выдерживается при помощи термодатчиков, расположенных в четырех рабочих зонах. В случае выхода показателей за пределы нормы, печь автоматически отключается, отправляя соответствующий сигнал в управляющую систему. Все параметры и логи процессов сохраняются в облачной системе, к которой инженеры и руководители производства имеют удаленный доступ.

В процессе термостабилизации происходит окончательное спекание смол и формирование структуры колодки. После этого колодки будут практически готовы к использованию – для их приработки будет достаточно 20-30 обычных торможений.

Производственники особенно подчеркивают, что высокие характеристики достигаются без использования так называемого «скорчинга» — «ударного» нагрева контактной части колодки до 650-700 градусов Цельсия. С точки зрения тверских инженеров, этот «стрессовый» процесс не идет на пользу материалу колодок, в отличие от другой, также используемой на производстве, технологии – аналога разработки COTEC от TRW.

Специальное покрытие, нанесенное на рабочую поверхность, позволяет добиться максимального коэффициента трения с первого нажатия педали тормоза. Из-за высокой стоимости данное покрытие применяется только на «премиальных» колодках (отличить их легко по цветному покрытию рабочей поверхности колодки).

Но не будем отходить от темы, ведь нас ждет следующий этап жизненного цикла тормозной колодки – механическая обработка.

На данном этапе происходит окончательное формирование размера колодки по ее габариту, рекомендованному производителем тормозной системы либо автомобиля, придание ей необходимого внешнего вида, формирование пропилов (для отвода «мусора») или скосов (для лучшей притирки и снижения шумовой нагрузки).

После этого колодки направляются на покраску.

На данном этапе на колодки наносится антикоррозионное покрытие методом порошкового напыления полимерной краски в туннельной печи конвейерного типа.

Процесс практически полностью автоматизирован, благодаря чему достигается высокое качество покраски. Процесс прохождения конвейера занимает около 45 минут. После этого мы получаем практически готовый продукт – осталось установить аксессуары и нанести маркировку.

На финальном этапе происходит маркировка колодок и установка аксессуаров – датчиков износа (механических или электрических), пружинки, противошумные пластины. Поставщиком аксессуаров выступает итальянская компания Daico – китайские комплектующие имеют нестабильное качество, а в России производятся лишь самые простые виды «навески».

Примечательно, что маркировка на колодке позволяет проследить весь ее путь по производству – не только конкретную технологическую карту, но и логи производимых процессов по данной партии.

Колодки закатываются в термовакуумную пленку, после чего упаковываются в коробки. Коробки отправляются на склад, а оттуда – к потребителям, но лишь после того, как образцы партии пройдут тестирование.

Образцы каждой партии колодок направляются в собственную технологическую лабораторию на тестирование по ряду показателей.

Проводятся тесты колодок на отрыв, сжимаемость, изменение толщины в зависимости от температуры, коэффициент трения при различной температуре. Лишь после успешного прохождения всех тестов партия колодок готова к отгрузке.