Вес тормозного диска

Вес тормозного диска

Вес тормозной колодки легкового автомобиля

НАКЛАДКИ ТОРМОЗНЫЕ применяются в барабанных и дисковых тормозах для замедления движения или остановки механизма.

| наименование детали | применение | размеры,мм шир*толщ* R внутр.пов.*дл.дуги |

ТУ, ГОСТ | вес,г |

накладки тормозные для автомобиля КамАЗ

БЕЗАСБЕСТОВЫЕ

АСБЕСТОВЫЕ

расточенная под новый барабан

расточенная под новый барабан

Накладки для дисков сцепления

накладки тормозные для автомобиля ЗиЛ

БЕЗАСБЕСТОВЫЕ

АСБЕСТОВЫЕ

накладки тормозные для автомобилей МАЗ, КрАЗ

БЕЗАСБЕСТОВЫЕ

АСБЕСТОВЫЕ

накладки тормозные для автобусов

БЕЗАСБЕСТОВЫЕ

АСБЕСТОВЫЕ

накладки тормозные для легковых автомобилей

накладки тормозные для грузовых автомобилей, тягочей

Основные возможности надстройки:

1) Формирование отчета в Word-е.

2) Возможность указания плотности отхода для расчета объема

3) Запуск надстройки по двойному клику на файле надстройки, т.е. надстройка не требует установки.

4) Надстройка интегрируется с системой расчет нормативов образования отходов NotX.

5) Возможность расчета норматива образования отхода для нескольких типов техники.

Скриншоты:

Попробуйте, как надстройка выполняет расчет норматива образования отхода:

Расчет выполняется в соответствии с Методическими рекомендациями по оценке объемов образования отходов производства и потребления, Москва, 2003, ГУ НИЦПУРО, по формуле:

где: N i т.н – количество тормозных колодок i-той марки на один автомобиль, шт.;

m i т.н – масса одной колодки i-той марки, кг;

L i т.н. – годовой пробег автомобилей с тормозными колодками i-той марки, тыс.км;

Н i т.н – нормативный пробег для замены колодок i-той марки, тыс.км;

Kизн – коэффициент, учитывающий истирание колодок в процессе эксплуатации транспорта, доли от 1;

Мо.т.н – масса отработанных тормозных колодок.

Расчет представлен в таблице.

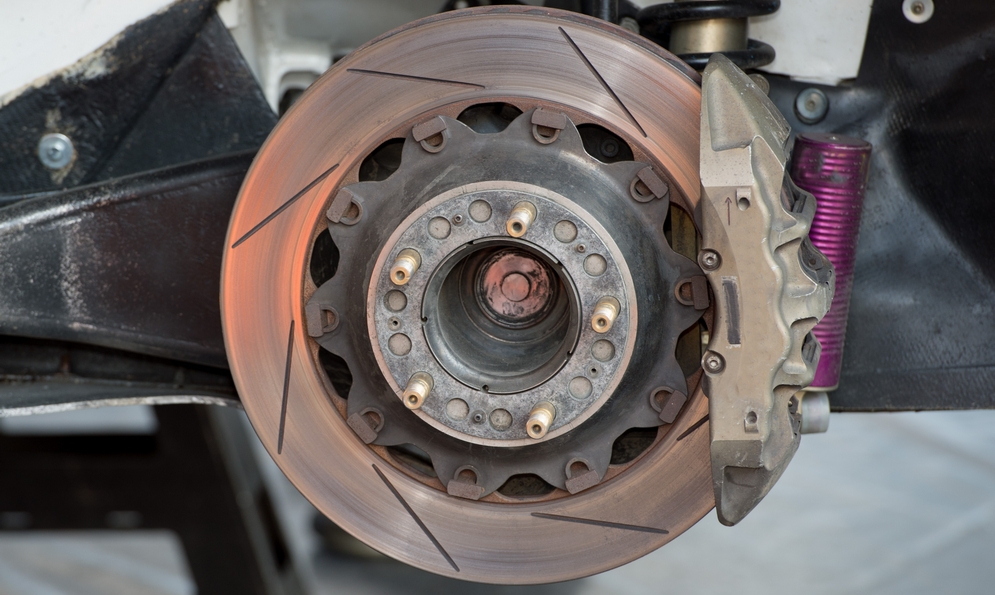

Суппорт с поворотным кулаком и тормозным диском являются неподрессоренной массой, которая должна быть как можно меньше, для улучшения управляемости, большей долговечности конструкции.

Для облегчения как правило, ставят многопоршневые суппорта, сделанные из легкого сплава, например, 4 поршневой суппорт может весить меньше, чем однопоршневой с "плавающим" механизмом.

Посмотрим на вес выбранных мной тормозных дисков для передних тормозов.

На эту тему меня давно натолкнули проведённые мной замеры веса:

1. Суппорта "БРЭМБО" с колодками.

Итого вес собираемой мной тормозной системы составил ориентировочно 12500гр.

То есть 12 кг. 500 гр.

А так как у меня нет комплекта 288 тормозов для взвешивания, то сделать это я решил по данным каталогов, которые взял в "Экзисте".

Беру усреднённые данные каталога по тормозным дискам 5 на 100 288мм. от пассата В-4.

Получаю 7кг. 200 гр.

Далее примерный вес суппорта.

Он составляет 3кг. 300 гр.

Он составляет 1кг. 500гр.

Ну и на последок вес комплекта колодок.

Его делим пополам.

Получаем 1кг. 100 гр.

Сложив полученные з каталогов значения получаю:

7200+3300+1500+1100=13100гр.

То есть более 13 кг !

К этому весу можно прибавить вес пары болтов.

К весу моей тормозной системы нужно будет прибавить лишь вес переходника.

Выводы послушаю в комментариях.

И ещё вот размышления по вопросу площади поршней.

Суппорта БМВ Е38 штатно ставились на диски 316*28мм.

Диаметры их поршней 40мм и 44мм.

Общая площадь поршней равна 1256.6368мм2*2+1520.530528мм2*2=5554мм2

В стоковых однопоршневых суппортах 54мм = 2290.220568мм2*2=4580,44мм2

Таким образом "БРЭМБЫ" имеют на 18% большую общую площадь поршней.

После установки суппортов рассчитываю получить больший ход педали и меньшее усилие чем со стоковыми суппортами, а значит и получить большую "информативность" тормозов, а не торможение "колом" от легкого нажатия.

Диаметр, вентиляция и композиты: эволюция дисковых тормозов

Вы наверняка не раз читали про суперкрутые гоночные корчи с композитными вентилируемыми шестипоршневыми 18-дюймовыми дисковыми тормозами по кругу. В целом понятно, что перечисление этих регалий говорит о способности очень быстро и эффективно тормозить. Ну а в деталях?

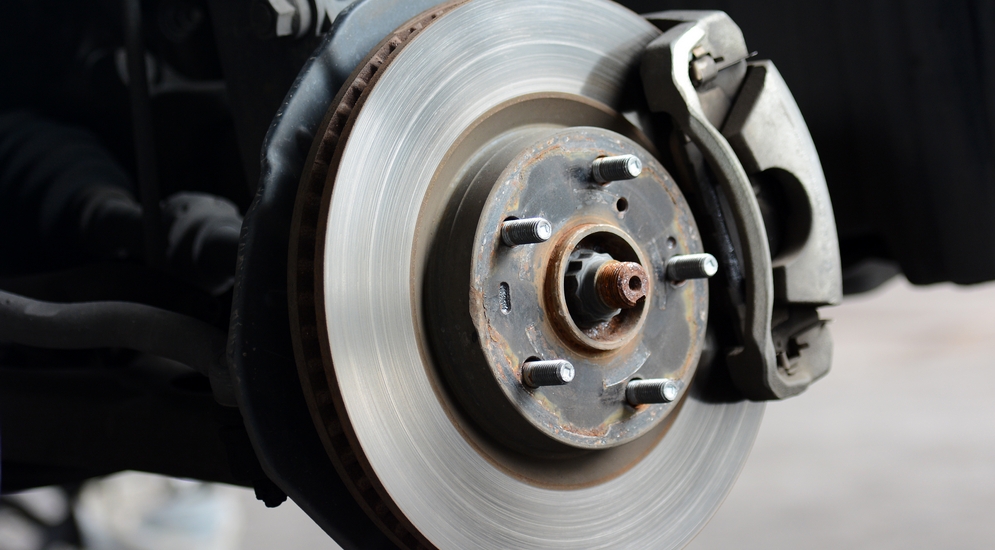

Дисковые тормоза давно вытеснили все остальные варианты тормозных механизмов, и только редкие барабанные еще пытаются что-то им противопоставить на бюджетных легковушках и тяжелой технике. Но со временем сами дисковые тормоза стали разнообразнее: менялись материалы и устройство дисков и суппортов, равно как и размеры. Что же, попробуем разобраться в их эволюции. И в ее смысле.

Коротко о плюсах дисков

Своим успехом дисковые тормозные механизмы обязаны двум факторам. Во-первых, простоте создания большого усилия – сжимать чугунный диск можно очень сильно, и он не согнется, не сломается и не потеряет своих характеристик. А раз усилие сжатия велико, то и тормозная мощность будет ограничена только прочностью суппорта и тепловой нагрузкой на сам диск.

Во-вторых, собственно, хорошей способностью к восприятию этой самой тепловой нагрузки, или, другими словами, хорошими способностями к охлаждению. Пока диск вращается, он создает непрерывный поток воздуха на своей поверхности, эффективно удаляющий тепло и продукты износа.

Помимо двух этих основных факторов, нашлось и множество второстепенных вроде простоты создания авторегулировки тормозов, точности и «прозрачности» усилий, малой массы тормозного механизма, удобства компоновки со ступицей, простоты обслуживания и прочих. Хотя без первых двух они были бы не столь важны.

А первые два фактора можно охарактеризовать в сумме одним словом – это «мощность». Именно мощность тормозных механизмов при малой массе стала тем, что сделало их успешными. Это способствовало созданию все более и более мощных тормозов, способных без ухудшения характеристик переносить многочисленные торможения с большой скорости.

Зачем нужно усложнять диск?

На первом этапе усовершенствования дисковых тормозов постарались улучшить в первую очередь именно способность к охлаждению, чтобы дополнительно снизить риск перегрева при затяжных или частых торможениях. В дальнейшем именно желание увеличить тепловую мощность тормозов будет толкать конструкторов все к новым и новым решениям.

Диск нельзя нагревать бесконечно – материалы банально теряют прочность, колодки «горят», уплотнения суппорта разрушаются, в общем, греть диски ради большей теплоотдачи нельзя, нужно «держать» температуру и охлаждать.

Вентиляция

Обеспечить лучшее охлаждение диску можно двумя путями: либо увеличивая его площадь (об этом чуть позже), либо введя вентиляцию. За счет создания внутренних радиальных каналов внутри диска площадь охлаждения увеличилась в пять-шесть раз, и во столько же раз увеличилась мощность.

Еще немного увеличить площадь охлаждения позволяет перфорация, и она же чуть улучшает очистку диска при прижатии колодок. К сожалению, усложнение конструкции диска дальше маловероятно и ограничено теплопроводностью чугуна. По сути, почти все современные тормозные механизмы выполнены именно по этой схеме: передние – практически всегда вентилируемые, но без перфорации – она ослабляет диск, снижает его ресурс и применяется нечасто.

Увеличение диаметра

Теперь вернемся к размерам. Увеличивая диаметр диска, мы решаем две проблемы. Во-первых, при этом возрастает площадь охлаждения, а во-вторых – тормозной момент и одновременно скорость вращения диска в зоне трения колодок. Тормозная мощность «размазывается» по площади, уменьшается нагрев. Появляется возможность уменьшить давление прижатия колодок, а значит, снижаются требования к фрикционным материалам и повышается удобство пользования тормозами.

Путь увеличения площади хороший, если бы не одна проблема: внешний диаметр диска всегда ограничен размером колеса. Примерно до 19 дюймов увеличение диаметра колесного диска еще может быть оправдано улучшением управляемости, но дальше гигантомания идет во вред. Прежде всего – из-за того, что критически вырастает неподрессоренная масса, страдает комфорт и, как ни странно, управляемость автомобиля. Да и слишком большой диск быстрее коробится. Эту проблему можно было бы решить утолщением диска, но тогда вырастет масса, а она, как мы поняли, и так уже велика. Но конструкторская мысль нашла выход из положения.

Составные диски

По сути, рабочей зоной тормозных колодок является только внешний край тормозного диска. Использовать всю его площадь просто не нужно – тормозное усилие зависит не от площади контакта колодок. При увеличении площади улучшается модуляция и уменьшается износ накладок, но площадь можно сохранить, увеличив только «длину» колодки, а не ее «высоту». Это значит, что вместо большого и тяжелого сплошного диска можно использовать лишь сравнительно тонкое кольцо максимального диаметра.

Конструктивно проблему можно было решить двумя способами. Традиционный заключается в том, что можно выполнить центральную часть тормозного диска из легкого сплава и прикрепить к ней чугунное кольцо, по которому будут работать колодки.

Второй вариант – прикрепить чугунное кольцо к легкосплавному колесному центру изнутри. Соответственно, и тормозной суппорт тогда будет охватывать тормозное кольцо изнутри, а не снаружи. Второе решение не очень-то прижилось, разве что владельцы ЗАЗ Таврия помнят сей конструктив, да знатоки железнодорожной техники вспомнят локомотивы с подобными тормозными механизмами.

А вот более классическая конструкция диска с легкосплавным центром завоевала мир гоночных и спортивных автомобилей. Составные тормозные диски позволяют экономить по несколько килограмм массы на каждом колесе и к тому же дешевле в эксплуатации – внутренняя сложная легкосплавная часть зачастую не требует замены, меняется лишь простое по конфигурации наружное кольцо из чугуна или другого материала с похожими свойствами.

Плавающие диски

Следующим логичным шагом по пути улучшения стало создание «плавающих» тормозных дисков. Не бойтесь, ни о каком водяном охлаждении речи не пойдет, впрыск воды остается для дисковых тормозов крайне экзотической технологией. Суть куда проще: крепление центральной части такого составного тормозного диска позволяет внешней чугунной части при расширении немного сдвигаться. Тем самым уменьшаются нагрузки, которые возникают из-за разницы в коэффициенте расширения у разных металлов и разнице температур между центральной частью и тормозным кольцом.

А раз нет риска коробления, то можно допустить прогрев диска до большей температуры без риска критического перегрева. Кроме того, улучшаются условия прилегания колодок, и тормоза заработают в полную силу при большей нагрузке. Такой диск может иметь мощность на все 20–30% выше, чем у «жесткой» конструкции, при незначительном, в общем-то, усложнении.

Композитные материалы

При создании составных дисков открылось еще одно направление в развитии тормозных механизмов. Увеличить теплоотдачу можно еще и повышением температуры тормозов, но тогда придется заменить на что-то, умеющее работать при температурах под тысячу градусов. Кандидаты нашлись быстро: в первую очередь это биметаллические диски, металлокерамика и углеволокно.

Биметаллические диски позволяли получить выигрыш в массе, но по совокупности характеристик не получили выигрыша в сравнении с поверхностно упрочненным чугуном, так что эта тюнинговая экзотика почти не встречается. А вот материалы на основе углерод-углеродной, керамической и метал-керамической матрицы прижились, несмотря на очень высокую цену относительно чугуна.

Причин сразу несколько. Во-первых, по сравнению с чугуном композитные материалы имеют в несколько раз меньшую плотность, а значит, на 50-75 % снижается масса диска. Рабочая температура выше 1 100 градусов для них не является проблемой, причем температура поверхности может доходить до 1 400 градусов, поэтому теплоотдача вырастает примерно в полтора-два раза в сравнении с чугуном.

Во-вторых, волокнистые композиты на основе SiC-матрицы обладают очень высокой износостойкостью – такие диски практически «вечные», даже если учитывать особенности эксплуатации в гоночных автомобилях. Чаще всего они выходят из строя не из-за износа поверхности, а из-за разрушения точек крепления и расслоений, свойственных композитам.

В-третьих, у композитных дисков полностью отсутствуют «прихватывания» – точки локального изменения поверхности диска под воздействием высокой температуры и материала колодок.

Именно такие диски можно сделать наибольшего размера, к тому же вдвое увеличив мощность тормозных механизмов. Так почему же композитные материалы до сих пор не вытеснили чугун? Минусы проявились тоже достаточно быстро. Высокая стоимость является очевидным недостатком, но по сути сильно зависит от технологии производства, при появлении массового спроса в автомобилестроении шансы на ее снижение довольно велики. Сами материалы, на самом деле, не столь дороги.

Вес тормозные диски авто

Пришла пора передние тормозные диски менять на своей А4 (2002 г., 1.8Т 4х4).

Собственно эффективность торможения интересует далеко не в первую очередь (негде в нашей деревне её применять ), а вот вес дисков по возможности минимальный бы иметь хотелось.

Из длиннющего списка, экзистом выданного, варианты веса дисков (жаль прописаны не для всех позиций) — от 5.86 кг (280 мм диски Zimmerman 100.1234.50) до 7.2 кг массы большинства обычных.

Насколько можно данным Экзиста доверять по весу? На сайтах производителей не указано .

И ещё непонятность: 280 или 288 правильный диаметр на мою машину? Или монопенисуарно?

Диски Bosch (например 0 986 478 852) и колодки кто-нибудь пробовал? Как они по качеству? Просто у меня возможность есть их по закупочной цене взять.

Тот факт, что большая масса автомобиля замедляет его ускорение и удлиняет тормозной путь, ни у кого сомнений не вызывает. В то же время, вопрос массы колёсных дисков и резины не так уж часто «всплывает» при обсуждении этой проблемы.

между тем эта масса имеет весьма большое значение: во-первых, эти детали входят в состав неподрессоренной массы автомобиля, а во-вторых от неё зависит такой важный показатель, как инерция вращения.

Неподрессоренная масса состоит из суммы масс резины, колёсных дисков, тормозных механизмов, некоторых частей подвески – в общем, всего того, что двигается вертикально относительно кузова автомобиля синхронно с колёсами. Неподрессоренная масса типичного автомобиля составляет около 15% его полной массы. Если не учитывать влияние упругих свойств авторезины, вся эта масса двигается вверх и вниз в зависимости от неровностей дороги.

Соотношение подрессоренной и неподрессоренной массы автомобиля является чрезвычайно важным показателем, так как сила, с которой неподрессоренные компоненты подталкивают автомобиль снизу вверх на неровностях дороги, должна выравниваться подрессоренной массой, которая принимает на себя эти толчки. В момент, когда колесо наезжает на бугор, на него начинает действовать сила, подбрасывающая колесо вверх со скоростью, которая зависит от упругости покрышки, размера бугра и скорости автомобиля. При этом, чем больше неподрессоренная масса, тем большую кинетическую энергию должна поглотить подвеска – если мы не хотим, чтобы так же была подброшена вверх подрессоренная масса, т.е. кузов со всем, что в нём находится. Таким образом, чем меньше неподрессоренная масса, тем мягче будет ход автомобиля. Если соотношение масс неблагоприятное, колеса не будут с достаточной силой прижиматься к поверхности дороги на неровностях – то есть пострадает не только мягкость хода, но и «хватка» автомобиля за дорогу.

Инерция – свойство объекта сопротивляться изменениям. Соответственно, инерция автомобиля – основная сила, которая преодолевается в процессе ускорения. В последующем, уже при движении, инерцию будет необходимо преодолевать уже для торможения. Если обратиться к точной формулировке из физики, то «инерция есть свойство материи оставаться в покое либо в состоянии равномерного поступательного движения до тех пор, пока к ней не будет приложена внешняя сила». Причём же тут колёса – кроме, конечно, того факта, что их масса является составной частью общей массы автомобиля? В отличие от большинства других деталей автомобиля, колёса раскручиваются, когда вы нажимаете на газ – тем самым вы придаёте им энергию для вращения. Чем колёса тяжелее, тем больше энергии и времени требуется на то, чтобы изменить скорость их вращения. Это ещё не всё – вместе с колёсными дисками и покрышками вращаются также тормозные диски и карданный вал, причём с той же скоростью. Ещё быстрее порой раскручиваются детали трансмиссии и консольная часть вала у заднеприводных и полноприводных автомобилей. вк.ком/v_korche Далее, коленвал, демпфер колебаний, маховик и муфты – все раскручиваются до оборотов двигателя, а это весьма высокий показатель. На низких передачах всем этим многочисленным деталям приходится раскручиваться на большую скорость за малые промежутки времени – а это значит, что сопротивление силы их инерции становится очень значительным.

Итак, каковы же последствия вышеизложенных проблем на практике? Для примера возьмём последнюю модель Honda Civic с колёсными дисками и резиной из специального набора для апгрейда. Стандартно автомобиль комплектуется резиной 185/65 производства Dunlop и стальными 14-дюймовыми дисками.

Каждое колесо при этом весило 15,5 кг. Их сменили на покрышки Nitto 205/40 и 17-дюймовые диски, при этом вес каждого колеса увеличился до 19,5 кг Этих четырёх килограммов (26%) лишнего веса на каждое колесо хватило для того, чтобы мощность автомобиля по замерам на динамометрическом стенде снизилась на целых 5%. Это говорит о том, что увеличение массы вращающихся деталей даже на килограмм уже вполне существенно: в данном случае каждый килограмм, добавленный к каждому колесу Honda Civic, «съел» более 1% мощности, измеренной на колёсах.

Вес тормозного диска

Этот вопрос часто поднимается на различных автомобильных форумах. К сожалению, не существует простого ответа на этот вопрос, поэтому мы укажем вам на все «за» и «против» и оставим выбор за вами.

Например:

Типичный большой седан, весом 1690 кг, едет по шоссе со скоростью 134 км/ч и вам необходимо резко затормозить. Предположим, что обычная средняя покрышка выдерживает ускорение порядка 0,85 G, до момента срыва в юз. Мы будем тормозить с усилием 0,81 G, чтобы избежать блокирования колес. Автомобиль пройдет до полной остановки около 87 метров и выработает при этом 1170 kW кинетической энергии. Вся эта энергия должна передаваться через тормозную систему, чтобы остановить автомобиль. Когда вы передаете такое количество энергии за такой короткий срок (4,7 сек.), происходит выделение значительного количества тепла и масса тормозного диска в данном случае играет критическую роль.

Типичный передний тормозной диск на большом седане имеет диаметр около 300 мм и весит около 9,5 кг. Мы сфокусируемся на передних дисках, так как на них обычно приходится 70% тормозного усилия. Диск состоит из двух основных компонентов — крепежного колокола, который крепится к ступице и тормозного полотна, на которое и приходит тормозное усилие от суппорта. Тормозное полотно в нашем диске весит около 6 кг. В нашем случае температура диска весом 9,5 кг повысится при торможении на 125°C менее чем за 5 секунд.

В точно таком же тормозном диске диаметром 300 мм, но весом 8,5 кг, вес тормозного полотна составит 5,5 кг, а температура повысится на 137°C. Казалось бы — прирост всего в 10%, однако передача тепла достаточно хитрая вещь. При единоразовом торможении дополнительные 10% вероятнее всего не окажут никакого ощутимого эффекта. Но что случится, если нужно будет провести серию повторяющихся торможений с равными интервалами? В большинстве случаев, времени между торможениями недостаточно для того, чтобы диск полностью восстановил нормальную рабочую температуру. Это приведет к накоплению тепла — 10% плюс еще 10% и так далее!

Обратная сторона медали:

Все фанаты тюнинга постоянно говорят о снижении неподрессоренных масс. Действительно, вращающийся тормозной диск имеют определенную степень инерции или эффект маховика, что требует дополнительных затрат энергии для разгона и остановки. В нашем случае, требуется около 24 Nm крутящего момента, чтобы разогнать диск весом 9,5 кг до 134 км/ч и обратно. Более легкий диск, весом 8,5 кг, требует около 20,5 Nm, что несколько больше чем 10%. На «стоковой» Subaru Impreza WRX Sti, с крутящим моментом 400 Nm, вы вряд ли заметите «улучшение» в 3,5 Nm. Действительный эффект от снижения веса тормозного диска можно получить только на специализированных сверхлегких спортивных автомобилях.

В большинстве случаев, автопроизводитель проделывает все эти и многие другие расчеты для определения оптимальной массы (веса) тормозного диска. Мы можем заверить вас, что это точно не в их интересах добавлять ненужные килограммы металла в автомобиль.

Зависимость динамики от неподрессоренных масс. — DRIVE2

Вот такую интересную статью нарыл на сайте dba-brakes.com.ua/ все что нужно в цифрах, если правильно понимаю, то снижение неподрессоренной массы на 1 кг равно примерно добавлению 3,5 Nm

Тормозные диски — ЛЕГЧЕ значит ЛУЧШЕ?

Этот вопрос часто поднимается на различных автомобильных форумах. К сожалению, не существует простого ответа на этот вопрос, поэтому мы укажем вам на все «за» и «против» и оставим выбор за вами.

Типичный большой седан, весом 1690 кг, едет по шоссе со скоростью 134 км/ч и вам необходимо резко затормозить. Предположим, что обычная средняя покрышка выдерживает ускорение порядка 0,85 G, до момента срыва в юз. Мы будем тормозить с усилием 0,81 G, чтобы избежать блокирования колес. Автомобиль пройдет до полной остановки около 87 метров и выработает при этом 1170 kW кинетической энергии. Вся эта энергия должна передаваться через тормозную систему, чтобы остановить автомобиль. Когда вы передаете такое количество энергии за такой короткий срок (4,7 сек.), происходит выделение значительного количества тепла и масса тормозного диска в данном случае играет критическую роль.

Типичный передний тормозной диск на большом седане имеет диаметр около 300 мм и весит около 9,5 кг. Мы сфокусируемся на передних дисках, так как на них обычно приходится 70% тормозного усилия. Диск состоит из двух основных компонентов — крепежного колокола, который крепится к ступице и тормозного полотна, на которое и приходит тормозное усилие от суппорта. Тормозное полотно в нашем диске весит около 6 кг. В нашем случае температура диска весом 9,5 кг повысится при торможении на 125°C менее чем за 5 секунд.

В точно таком же тормозном диске диаметром 300 мм, но весом 8,5 кг, вес тормозного полотна составит 5,5 кг, а температура повысится на 137°C. Казалось бы — прирост всего в 10%, однако передача тепла достаточно хитрая вещь. При единоразовом торможении дополнительные 10% вероятнее всего не окажут никакого ощутимого эффекта. Но что случится, если нужно будет провести серию повторяющихся торможений с равными интервалами? В большинстве случаев, времени между торможениями недостаточно для того, чтобы диск полностью восстановил нормальную рабочую температуру. Это приведет к накоплению тепла — 10% плюс еще 10% и так далее!

Обратная сторона медали:

Все фанаты тюнинга постоянно говорят о снижении неподрессоренных масс. Действительно, вращающийся тормозной диск имеют определенную степень инерции или эффект маховика, что требует дополнительных затрат энергии для разгона и остановки. В нашем случае, требуется около 24 Nm крутящего момента, чтобы разогнать диск весом 9,5 кг до 134 км/ч и обратно. Более легкий диск, весом 8,5 кг, требует около 20,5 Nm, что несколько больше чем 10%. На «стоковой» Subaru Impreza WRX Sti, с крутящим моментом 400 Nm, вы вряд ли заметите «улучшение» в 3,5 Nm. Действительный эффект от снижения веса тормозного диска можно получить только на специализированных сверхлегких спортивных автомобилях.

В большинстве случаев, автопроизводитель проделывает все эти и многие другие расчеты для определения оптимальной массы (веса) тормозного диска. Мы можем заверить вас, что это точно не в их интересах добавлять ненужные килограммы металла в автомобиль.

Все о спортивных тормозах

В автомобильном спорте дисковые тормоза стали активно применяться с 1952 года, после того как на первый гоночный автомобиль V16 BRM фирмой GIRLING был разработан и установлен дисковый тормозной механизм.

Состав дисковых тормозов современного спортивного автомобиля включает тормозной диск, суппорт и тормозные колодки.

Тормозной диск.

Суть работы тормозного диска сводится к тому, что во время движения автомобиля тормозной диск поглощает кинетическую энергию и рассеивает наружу в виде тепловой. При торможении происходит нагревание диска, а при разгоне автомобиля он охлаждается. Чем больше размеры тормозного диска, тем больше энергии он может поглотить, тем выше его теплоемкость. При увеличении размеров тормозного диска увеличивается его вес в целом, а это повышает неподрессоренную массу автомобиля. Для решения этой задачи в автоспорте используют вентилируемые тормозные диски. Две шайбы вентилируемых дисков, соединяясь, образуют внутри них каналы для циркуляции охлаждающего воздуха. Таким образом, теплоотдача диска улучшается, а его масса снижается. По форме каналов диски бывают с прямолинейными каналами, со спиралевидными каналами и с хаотичными каналами.

Охлаждение дисков со спиралевидными и хаотичными каналами происходит интенсивнее при высоких скоростях. По сравнению с прямолинейными, спиралевидные каналы имеют более усиленные насосные свойства. Хаотические каналы имеют увеличенную турбулизацию воздуха внутри каналов. Как следствие, теплоотдача увеличивается, и температура снижается быстрее. Для уменьшения массы тормозного диска его нередко изготавливают составным — к алюминиевому колоколу винтами прикрепляют чугунный ротор.

Вентилируемые тормозные диски имеют каналы, из-за которых очень сложно распределить чугун по площади диска. При балансировке дисков производят механическую выборку металла тяжелой части диска снаружи. При некачественной балансировке может появиться вибрация при высоких скоростях, а ресурс ступичного подшипника может снизиться.

Физические процессы в тормозных дисках при торможении. Рабочая поверхность диска из-за нагревания может подвергнуться короблению, в результате осевое биение диска, передаваемое на руль и тормозную педаль, увеличивается.

Деформация тормозного диска возникает в результате многократного нагревания и охлаждения диска, в результате которых обод диска изгибается по краям. Термические деформации возникают чаще в массивных тормозных дисках. Тормозные диски HPB изготавливаются из легированногочугуна марки FC30, с добавками (Cr, Ni, Mo), по технологии предварительной термообработки заготовок, имитирующей условия предельных термонагрузок. Эта технология позволяет выявить большую часть возможных неравномерных статических напряжений в материале, проявляющихся в виде изменения заданной геометрии — коробления диска, сводя к минимуму возможность появления данного негативного процесса в готовом продукте. Тормозные диски HPB имеют увеличеную толщину, это поднимает теплоёмкость и увеличивает устойчивость к нарушению геометрии (короблениям) при больших нагрузках. Улучшает охлаждение, за счёт повышения площади обдуваемой поверхности внутренних каналов вентиляции диска.

Направленные каналы вентиляции, по сравнению с традиционной прямой конструкцией, значительно повышают интенсивность прокачки воздуха по ним, улучшая теплоотдачу. Спиральная конструкция каналов более равномерно распределяет механические напряжения в диске, увеличивая ресурс и уменьшая вероятность образования трещин.

Алюминиевый центр тормозного диска, снижает вес, улучшает теплоотвод, уменьшает термические напряжения в диске. Термическое напряжение в диске вызывается разницей температур диск-центральная часть, алюминиевый центр компенсирует эту разницу коэффициентов расширения материалов.

Проточки на рабочих поверхностях диска помогают отводить из зоны контакта колодки мелкие частицы износа и газовую фракцию( продукт разложения связующих смол, входящих в состав фрикционного материала тормозной колодки, эффект появляющийся при высоких температурах и приводящий к резкому падению коэффициента трения). Проточка, работая как газоотводный канал, предотвращает снижение эффективности торможения и расширяет границы режима работы колодок. Кроме своих основных функций, поскольку глубина проточки составляет 1мм., она служит отличным визуальным индикатором предельного износа диска.

Перфорация диска, выполняя все те же функции по газоотводу, что и проточки, увеличивает площадь обдуваемой поверхности диска, улучшая охлаждение. При круглогодичной эксплуатации улучшает очистку диска от влаги и грязи.

В случае использования «плавающей конструкции» диска, рекомендуемой для применения в режимах предельных нагрузок (на гоночном треке), позволяет полностью снять термо-напряжения относительно центральной части и предотвратить передачу избыточного тепла на ступичный подшипник. Обеспечивая нормальную работу и увеличенный ресурс этих деталей в самых жёстких условиях.

Суппорт.

Тормозной суппорт современного спортивного автомобиля изображен на рисунке.

Состав суппорта включает две половины корпуса, которые соединяют стяжные болты, а также размещенные внутри них поршни.

Характерные черты хорошего суппорта:

- Эффективное торможение благодаря высокому зажимному усилию.

- Небольшая масса.

- Высокая жесткость и прочность.

Скоба развивает зажимное усилие прямо пропорционально площади поршней. Чем больше площадь поршня, тем больше его диаметр и габариты скобы и ее вес, поэтому спортивные скобы многопоршневые. Многопоршневые скобы более равномерно распределяют удельное давление на колодку, благодаря чему эффективность торможения повышается. На сегодняшний день в спортивных скобах 4, 6 или 8 поршней.

Конструкция поршневой группы имеет свои особенности. Так, например, спортивные тормоза не имеют грязезащитных чехлов из-за работы в условиях предельно высоких температур. Другой особенностью является то, что в спортивных тормозах практически «беззазорный» привод, благодаря чему уменьшается время срабатывания и увеличение свободного хода тормозной педали.

Суть работы тормозной колодки сводится к обеспечению высокого коэффициента трения при торможении на любой скорости. Состав включает металлический каркас и фрикционный материал.

Чтобы давления распределялись на фрикционный материал равномерно, металлический каркас, как правило, довольно массивный. Фрикционный материал содержит несколько десятков компонентов. Тормозная накладка должна быть термоустойчивой, прочной и обеспецивать эффективность торможения при температурах 600-700 С.

Разные компоненты тормозной накладки отвечают за разные ее свойства. В остнове любого фрикционного материала лежат наполнители. В настоящее время это разновидности арамидных волокон.

На эффективность торможения негативно влияют как высокие, так и низкие температуры, так что уменьшения тормозного пути можно достичь только на прогретых тормозах.

Тщательный выбор компонентов тормозной системы обеспечивает их надежность и эффективность торможения как при обычной езде, так и при езде на гонках.

Всё, что нужно знать о дисковых тормозах, достоинства и недостатки

Текущий год будоражит утончённые умы любителей шоссейной классики с ободными тормозами. Виной всему UCI с их одобрением дисковых тормозов в профессиональном спорте.

Крупные производители тоже времени зря не теряли и наводняют рынок шоссейниками на дисках. Причём оные теперь в приоритете и классику найти в модельном ряду любого производителя не так-то и легко. Топовые модели и вовсе доступны только с дисками. Ну а МТБ уже давно на диски перешли.

Споров было много о переходе на эту разновидность тормозов. Основным аргументом противников была травмоопасность особенно при массовых падениях в пелотоне. Действительно, диск довольно тонкий и при сильном ударе может нанести существенные травмы. Остальные аргументы мы изложим ниже.

Но так ли плохи дисковые тормоза в шоссейном спорте? Ведь на дороге они встречаются уже много лет и, судя по всему, довольно хорошо себя зарекомендовали, если заполняют собой новые ниши.

Давайте разбираться по порядку.

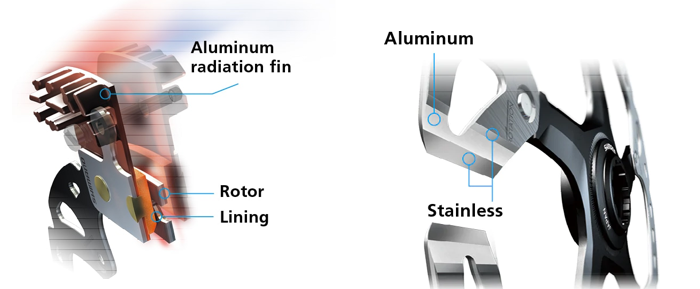

Механические или гидравлические?

Механика в себе содержит трос и рубашку. Зачастую в механике подвижна только одна колодка, вторая установлена неподвижно. Первая двигается навстречу второй и между собой они зажимают ротор.

Такая конструкция очень недорогая и позволяет воспользоваться хорошей останавливающей мощностью. Есть модели подороже, в которых подвижны уже обе колодки, они позволяют равномернее изнашиваться всем компонентам. Однако такие модели по своей стоимости приближаются к гидравлическим конструкциям.

Гидравлика вместо троса использует жидкость, а ее основное свойство — сохранение постоянного объема вне зависимости от давления. Ручка на руле толкает поршень, поршень толкает столб жидкости, столб жидкости направляется в калипер и там равномерно выдвигает две колодки (в некоторых случаях 4).

Разница между двумя конструкциями очень существенная. Трос имеет свойство засоряться пылью дороги и продуктами трения из-за чего начинает двигаться в рубашке намного труднее, да и рубашка стирается со временем. Гидравлика этого недостатка лишена.

Чтобы получить одинаковую мощность торможения на механике и на гидравлике, необходимое усилие на ручке последней будет значительно меньшее, чем на механике. Результат — хорошая модуляция мощности.

Механика требует регулировки в зависимости от износа колодок и диска. В гидравлике износ расходных материалов компенсируется автоматически и это очень удобно.

Вес гидравлики больше за счет необходимости размещения в ручке тормоза бачка с жидкостью. Устройство механики намного проще в этом смысле, никаких бачков не требуется.

Есть интересный симбиоз механики с гидравликой для дуалов работающих с тросами. Так к калиперу идет трос, а сам калипер уже с гидравлическими компонентами. Трос тянет рычаг воздействующий на поршень и дальше все как у всех.

Сложно сказать с уверенностью, что будет лучше именно для вас. У каждого свои взгляды и потребности, и свой бюджет. Гидравлика дороже, но и перечисленные преимущества говорят сами за себя.

Что с перегревом?

Цена за хорошую мощность торможения — выделение большого количества тепла. При перегреве системы происходит закипание тормозной жидкости. Закипание влечет за собой выделение пара. Пар, в отличие от жидкости, сжимается очень хорошо. Как итог — ручка проваливается, тормоза не работают или их мощность заметно снижается.

Многим, кто имеет опыт агрессивного катания на МТБ или опыт движения по длинным спускам, эта проблема знакома.

В компании Shimano провели ряд испытания и выяснили, что перегревы чаще случаются именно в шоссейной технике. Большая скорость, длинные спуски и роторы меньшего диаметра в значительной степени влияют на это.

Нивелировать негативное влияние выделяемого тепла японцам удалось с помощью технологии IceTech. Она подразумевает наличие трехслойного ротора (сталь-алюминий-сталь) и колодок с дополнительными ребрами охлаждения. Как в роторах, так и в колодках для ребер охлаждения используется алюминий, так как обладает большей теплопроводностью, чем сталь.

Представитель компании Sram говорит, что они боялись проблемы кипения, но увидели нечто другое — тормоз достигает устойчивого состояния, в котором рост температуры уже не происходит. Также наблюдалось снижение коэффициента трения колодок при нагреве, что намного лучше кипения.

Размер ротора

Не секрет, что диаметр тормозного диска напрямую влияет на скорость замедления. Чем он больше, тем легче остановиться.

В шоссейной технике широкое распространение получают роторы диаметром 140 мм, хотя некоторые производители, например Sram, допускают использование переднего тормоза со 160-м ротором, так как основное усилие приходится на него.

Для циклокросса вполне достаточно 140-х роторов, ведь там нет затяжных спусков и высоких скоростей, считают в компании Sram.

Компания Shimano рекомендует на всю технику устанавливать роторы 140 мм, а для особенно увесистых райдеров предусматривают переход на 160-й размер.

Единого мнения, как видно, нет.

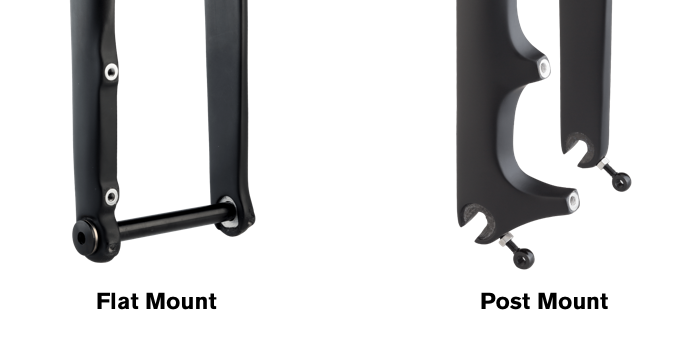

Стандарты креплений

Компания Shimano в 2015 году анонсировала появление нового стандарта крепления тормозных суппортов на раме велосипеда — Flat Mount.

До этого момента активно использовались два других стандарта — IS и Post Mount.

Японцы предложили бесплатное использование этого стандарта всем производителям тормозов и рам, поэтому на сегодняшний день он становится доминирующим.

Из преимуществ — калипер крепится намного ближе к раме (эстетика); задний крепится к раме, но резьбы в ней нет, болты вкручиваются в сам калипер (можно не бояться за дорогую карбоновую раму из-за восстановления в ней резьбы, если что).

Новый стандарт крепления сопровождается появлением новых моделей суппортов, а они, между прочим, легче и компактнее своих старших братьев.

Эксцентрик или ось?

Сегодняшний день показывает, что основа большинства новых велосипедов строится на осях диаметром 12 мм. Переход на них вызван переходом на дисковые тормоза, которые требуют больших усилий для удержания колеса в дропаутах в процессе интенсивного торможения.

Эксцентрики подразумевают открытую конструкцию дропаута, а оси закрытую. В общем-то вот и все различия.

Некоторые производители используют на одном колесе ось, на другом эксцентрик.

Если говорить об альтернативах, то Focus Izalco построен на осях диаметром 12 мм по технологии RAT (rapid axle), где демонтаж оси происходит при повороте всего на 90 градусов.

Колодки

Колодки для дисковой системы торможения могут выполняться из разных материалов. Однако технология их изготовления одинакова: смесь формуют под прессом при высоком давлении и спекают при высокой температуре.

Разные колодки для тормозов Shimano

Разные составы по-разному себя ведут в разных условиях.

Самые мягкие — органические. В их составе можно обнаружить стекло, волокна углерода, кевлара и прочих материалов. Такие колодки не годятся для серьезных нагрузок, так как стираются мгновенно. Подходят для размеренного движения.

Средние по мягкости — полуметаллические. Кроме органики здесь появляются вкрапления металлов, что служит для повышения стойкости к быстрому стиранию. Разумеется, они могут выдерживать большие нагрузки.

Жесткие — металлические или керамические. Из названия понятно, что материалы там соответствующие. В режиме движения работа-дом-работа такие колодки себя покажут крайне негативно, ведь они предназначены для серьезных нагрузок и хорошо справляются с высокими температурами. При низких температурах их эффективность будет стремиться к нулю. Кстати, такие составы изнашивают роторы быстрее остальных.

И помните. Установка новых колодок или роторов потребует притирки. В зависимости от их состава, рельефа местности и вашего веса этот процесс может затянуться не пару сотен километров. До полной притирки тормоза не будут работать в полную силу.

Достоинства дисковых тормозов

Итак. Всем ясно и понятно, что дисковые тормоза обладают большей мощностью. Многие шоссеры этого излишества не поймут, так как блокировка заднего колеса и без того дается легко, избыточная мощность, значит, не нужна. Но давайте не будем спешить.

Из-за того, что ротор крепится к втулке колеса и обладает меньшим диаметром, чем обод, то появляется возможность очень плавной регулировки (модуляция) остановочной мощности до момента блокировки.

Всем же известно, что заблокированное колесо хуже тормозит? Вот. То есть, одно из преимуществ — очень широкая модуляция мощности, а значит и возможность останавливаться намного эффективнее.

Далее. Ротор и колодки находятся от поверхности земли намного выше, а значит пыль и влага меньше влияют на работу системы. Для отвода влаги, если ее все же много, роторы имеют большое количество отверстий. Через них, кстати, отводятся и продукты трения. Да даже попадание оных не влияет на работу существенно.

При использовании клещевых тормозов мы очень ограничены в диаметре покрышки. Проблема эта полностью отсутствует в дисковом варианте.

Обод не подвергается износу, а значит и его замена будет происходить реже. Тем более, что тормозные роторы меняются без полной разборки колеса.

Недостатки

Увы и ах. Как бы специалисты в области аэродинамики не старались, но победить увеличение сопротивления набегающим потокам воздуха на среднюю величину в 16% пока не удалось.

Есть три основных фактора, которые негативно влияют на аэродинамику.

Первый — роторы. Они придают парусность. Становится понятным, почему в штабе Shimano настаивают на диаметре 140 мм.

Второй — втулки. Они имеют совсем другие геометрические параметры и банально больший размер.

Третий — спицы. Если в ободном варианте всё усилие сосредоточено на ободе, то дисковые решения требуют передачи тормозного усилия от втулки, где ротор и закреплен, через спицы на обод и затем покрышку. Так как спицы теперь включены в процесс торможения, то их требуется больше. Разумеется, кроме аэродинамики начинает напирать фактор увеличения веса.

Вес велосипеда на гидравлической системе торможения больше на 500 грамм, чем на ободной классике. Цифры усредненные и могут изменяться в зависимости от моделей.

Кроме колес, как уже говорили, в весе прибавляют втулки, оси и рама. Места креплений калиперов изменились, а значит требуется укрепление рамы в новых местах. Основная прибавка веса приходится на переднюю и цепную вилки велосипеда.

Неисправности гидравлики могут потребовать приобретения новых навыков. Ведь разные производители имеют разные конструкции с использованием разных гидравлических жидкостей, а их периодически надо менять.

И хорошо, если там залито минеральное масло. Всё намного “веселее”, когда используется тормозная жидкость DOT. Ведь она умеет и коррозию провоцировать и лакокрасочные покрытия разъедать.

Появление скрипов. Дисковые тормоза очень бояться жиров. Любых. Неважно что это будет — пара капель от смазывающего спрея, капля от смазки цепи или простое легкое прикосновение к ротору пальцем. И то и другое вызывает сначала снижение останавливающей мощности почти до нуля, а потом начинает появляться ужасный скрип. Бороться с ним можно с помощью специальных составов для чистки тормозных роторов, однако колодки, в большинстве случаев, выходят из строя навсегда. Нет, от прикосновения пальцами колодки менять не придется, а в остальных случаях вероятность очень высока.

Увлеченный велосипедист с 2014-го года. Терпеть не мог, когда велосипед в ходу издавал посторонние звуки, что заставляло его многократно все перебирать, перемазывать и обновлять. Любит вникать в тонкости, посему многочисленные переборки своего велосипеда вылились в дальнейшем в работу веломехаником. Прошёл тернистый путь от Shimano Acera на Comance Tomahawk через SLX до XTR на Specialized S Works, а потом просто пересел на бюджетный шоссейник на оборудовании Campagnolo Xenon 10. За плечами веломарафон (МТБ) Куяльник 2019-года, где на маршруте Light занял 5-е место. В настоящее время остается активным пользователем велосипеда и продолжает углублять свои знания в этой сфере.