Давление в тормозной системе

Давление в тормозной системе

Как работают главные цилиндры и комбинированные клапаны тормозной системы

Для повышения безопасности большинство современных автомобильных тормозных систем разбиты на два контура , по два колеса на каждом контуре. Если в одной цепи происходит утечка жидкости, только два колеса потеряют свои тормоза, и ваш автомобиль все равно сможет остановиться, когда вы нажмете педаль тормоза.

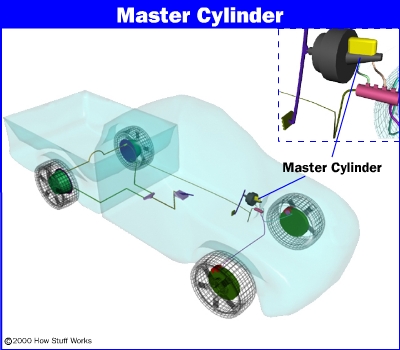

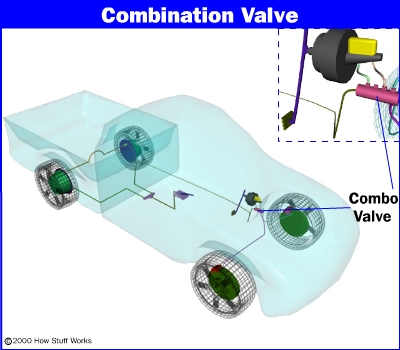

Главный цилиндр подает давление в обе цепи автомобиля. Это замечательное устройство, которое использует два поршня в одном цилиндре таким образом, что делает цилиндр относительно безопасным. Комбинированный клапан предупреждает водитель , если есть проблема с тормозной системой, а также делает еще несколько вещей , чтобы сделать ваш автомобиль безопаснее ездить.

В этой статье мы узнаем, как работают главный цилиндр и комбинированный клапан. Если вы не читали об основных понятиях автомобильного торможения в статье «Как работают тормоза» , обязательно ознакомьтесь с ними.

Главный цилиндр

Главный цилиндер

На рисунке ниже пластиковый бак, который вы видите, является бачком с тормозной жидкостью, источником тормозной жидкости главного цилиндра. Электрическое соединение — это датчик, который включает предупредительный световой сигнал при низком уровне тормозной жидкости.

Бачок с тормозной жидкостью

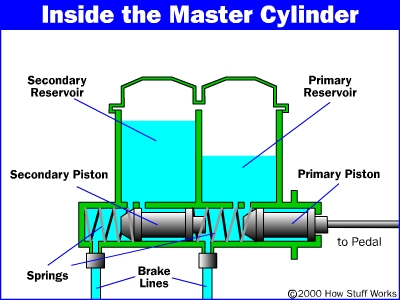

Как вы увидите здесь, внутри цилиндра есть два поршня и две пружины.

Когда вы нажимаете педаль тормоза, он натягивает основной поршень через рычажный механизм. Давление в цилиндре и трубопроводах возрастает по мере дальнейшего нажатия педали тормоза. Давление между первичным и вторичным поршнем заставляет вторичный поршень сжимать жидкость в его контуре. Если тормоза работают нормально, давление в обоих контурах будет одинаковым.

Если в одной из цепей есть утечка , эта цепь не сможет поддерживать давление. Здесь вы можете увидеть, что происходит, когда в одной из цепей возникает утечка.

При утечке из первого контура давление между первичным и вторичным цилиндрами теряется. Это заставляет первичный цилиндр контактировать со вторичным цилиндром. Теперь главный цилиндр ведет себя так, как будто у него только один поршень. Второй контур будет работать нормально, но из анимации видно, что водителю придется нажимать педаль дальше, чтобы активировать ее. Поскольку только два колеса имеют давление, тормозная мощность будет сильно снижена.

Комбинированный клапан

На большинстве автомобилей вы найдете комбинированный клапан с передними дисковыми и задними барабанными тормозами .

Расположение комбинированного клапана

Клапан выполняет работу трех отдельных устройств:

- Дозирующий клапан

- Дифференциальное реле давления

- Дозирующий клапан

Дозирующий клапан

Секция дозирующего клапана комбинированного клапана требуется на автомобилях, которые имеют дисковые тормоза на передних колесах и барабанные тормоза на задних колесах. Если вы читали, как работают дисковые тормоза и как работают барабанные тормоза , вы знаете, что колодка дискового тормоза обычно соприкасается с диском, в то время как колодки барабанного тормоза обычно отодвигаются от барабана. Из-за этого дисковые тормоза находятся в положении для включения до того, как барабанные тормоза нажимаются при нажатии педали тормоза.

Дозирующий клапан компенсирует это, заставляя барабанные тормоза включаться непосредственно перед дисковыми тормозами. Дозирующий клапан не допускает никакого давления на дисковые тормоза, пока не будет достигнуто пороговое давление . Пороговое давление низкое по сравнению с максимальным давлением в тормозной системе, поэтому барабанные тормоза едва включаются, пока не включатся дисковые тормоза.

Задние тормоза включаются до того, как передние тормоза обеспечивают гораздо большую устойчивость при торможении. Сначала применение задних тормозов помогает удерживать автомобиль на прямой линии, подобно тому, как руль помогает самолету лететь по прямой.

Дифференциальный выключатель давления

Клапан дифференциального давления — это устройство, которое предупреждает вас о наличии утечки в одной из тормозных цепей. Клапан содержит поршень особой формы в середине цилиндра. Каждая сторона поршня подвергается воздействию давления в одном из двух тормозных контуров. Пока давление в обоих контурах одинаково, поршень будет оставаться в центре своего цилиндра. Но если на одной из сторон возникнет утечка, давление в этом контуре упадет, что приведет к смещению поршня от центра. Это закрывает выключатель, который включает свет на приборной панели автомобиля. Провода для этого переключателя видны на рисунке выше.

Дозирующий клапан

Дозирующий клапан снижает давление на задние тормоза. Независимо от типа тормозов автомобиля, задние тормоза требуют меньшего усилия, чем передние тормоза.

Величина тормозного усилия, которое может быть приложено к колесу без его блокировки, зависит от величины веса на колесе. Больший вес означает большее тормозное усилие. Если вы когда-нибудь нажимали на тормоза, вы знаете, что резкая остановка заставляет вашу машину наклоняться вперед. Спереди становится ниже, а спине становится выше. Это связано с тем, что при остановке большой вес переносится на переднюю часть автомобиля. Кроме того, большинство автомобилей имеют больший вес по сравнению с передними колесами, потому что именно там расположен двигатель.

Если во время остановки на все четыре колеса будет приложена одинаковая тормозная сила, задние колеса заблокируются перед передними колесами. Дозирующий клапан пропускает только определенную часть давления к задним колесам, чтобы на передние колеса прикладывалось больше тормозного усилия. Если дозирующий клапан был установлен на 70 процентов, а тормозное давление составляло 1000 кг на квадратный см (psi) для передних тормозов, задние тормоза получили бы 700 psi.

Для получения дополнительной информации о главных цилиндрах и комбинированных клапанах и связанных с ними темах, перейдите по ссылкам ниже.

Назначение главного цилиндра и тормозных трубопроводов

Главный тормозной цилиндр — это “сердце” системы гидропривода тормозов. Главный цилиндр создает давление рабочей жидкости в системе тормозов (тормозной жидкости), когда водитель выжимает педаль тормоза. Тормозные трубопроводы проводят тормозную жидкость под давлением к колесу, цилиндрам или суппортам.

Главный цилиндр имеет отдельный бачок, поршни и манжеты поршня для каждой пары диагонально противоположных тормозных контуров или контуров, разделенных по схеме “передние/ задние колеса”. Эти два поршня обычно располагаются один за другим. Два отдельных поршня в главном цилиндре позволяют системе тормозов иметь два отдельных тормозных контура. Если один контур дает сбой вследствие протечки, другой контур все еще позволяет двум другим колесам получать тормозное давление.

Поршни в главном цилиндре подают тормозную жидкость к отдельным тормозам, заставляя поршни в тормозных цилиндрах/ суппортах задействовать тормоза. По мере износа тормозов жидкость добавляется в систему из бачка гидропривода тормозов. Для предотвращения попадания грязи в тормозную жидкость бачок имеет прокладку и крышка. В главном тормозном цилиндре имеется первичный и вторичный поршни. При нажатии на педаль тормоза, шток главного цилиндра толкает первичный поршень. Первичный поршень закрывает возвратный порт и прикладывает давление к гидравлической жидкости, находящейся между первичным и вторичным поршнями. Вторичный поршень идет вперед, и гидравлическое давление передается к тормозам, управляемым этим

поршнем.

Как только усилие с педали тормоза снимается, гидравлическое давление и пружина возвращают первичный поршень. Поршень возвращается более быстро, чем тормозная жидкость может возвращаться из тормозов, поэтому тормозная жидкость из бачка заполняет пространство между этими двумя поршнями. После возвращения первичного поршня вся избыточная тормозная жидкость возвращается в бачок. Этот процесс аналогичен и для вторичного поршня.

Система тормозов с разделением на передний и задний тормозные контуры

В главных цилиндрах, чтобы разделить систему тормозов на два отдельных тормозных контура, используются два поршня. На некоторых автомобилях два передних тормоза соединяются с одной половиной двойного главного цилиндра, в то время как два задних тормоза соединяются с другой половиной. Эта система известна как система тормозов с разделением на передний и задний тормозные контуры.

Система тормозов с диагональным разделением тормозных контуров

В других автомобилях система тормозов может быть разделена диагонально. В системе тормозов с диагональным разделением тормозов каждый передний тормоз соединяется с противоположным задним тормозом. Тормоз переднего колеса всегда находится в работе, даже при частичной неисправности тормозов. Т.к. передние тормоза дают большую часть вклада в торможение автомобиля, система тормозов с диагональным разделением может повысить безопасность при частичной неисправности тормозов.

Тормозные трубопроводы

Тормозные трубопроводы — это система стальных трубопроводов, которые содержат тормозную жидкость. Давление, создаваемое в гидравлической системе главным цилиндром, передается тормозной жидкостью по тормозным трубопроводам к другим элементам системы тормозов. Тормозные трубопроводы должны быть достаточно прочными, чтобы выдерживать большие значения давления тормозной жидкости. В автомобилях, как правило, используются стальные тормозные трубопроводы, за исключением зон, в которых магистраль должна быть подвижной или гибкой. В зонах, которые требуют подвижности или гибкости трубопроводов, используются

специальные резиновые гибкие трубопроводы (шланги). Подвод к тормозам в колесах — это один из примеров того, когда необходим гибкий трубопровод.

Тормозная жидкость

Тормозная жидкость сохраняет свои свойства даже при повышенном ее нагревании или охлаждении. Стандарты на тормозную жидкость устанавливает Министерство транспорта (DOT) федерального правительства Соединенных Штатов Америки. Тормозная жидкость не должна быть коррозионноактивной ко всем элементов системы тормозов и должна иметь очень высокую температуру кипения. Химические и физические характеристики тормозной жидкости не должны изменяться в результате длительного хранения, охлаждения или нагрева. Тормозная жидкость должна иметь низкую точку замерзания и должна иметь смазочные свойства. Она должна быть способна поглощать небольшие количества влаги, которые накапливаются в системе. Воздух и вода не должны присутствовать в системе. По мере “старения” тормозная жидкость поглощает загрязняющие примеси, и ее следует заменять в соответствии со спецификациями изготовителя. Тормозная жидкость никогда не должна использоваться многократно и, чтобы избежать загрязнения ее влагой, должна храниться в герметичной емкости.

Должна использоваться тормозная жидкость с правильным показателем DOT, соответствующая спецификациям изготовителя автомобиля. Показатели DOT тормозной жидкости определяют температуру кипения и химические соединения, использованные в жидкости. Тормозные жидкости никогда не следует смешивать, и всегда необходимо использовать правильную жидкость. Некоторые распространенные показатели тормозной жидкости DOT:

— DOT 3 кипит при 205 єC (401 єF)

— DOT 4 кипит при 230 єC (446 єF)

— DOT 5 кипит при 260 єC (500 єF)

Клапаны управления силой торможения

Клапаны управления силой торможения помогают контролировать и регулировать гидравлическое давление, направляемое к каждому из тормозов. Т.к. передние тормоза обычно выполняют больше работы, чем задние тормоза, если к задним тормозам направляется слишком много тормозной жидкости, они могут преждевременно заблокироваться. Преждевременная блокировка уменьшает эффективность тормозов при в процессе остановки автомобиля. Клапаны управления силой торможения могут уменьшать гидравлическое давление, подаваемое к задним тормозам.

Дозирующий клапан

Дозирующий клапан предназначается для выравнивания тормозного действия на автомобилях, которые имеют передние дисковые и задние барабанные тормоза. Расположенный в магистрали дискового тормоза, дозирующий клапан предотвращает задействование передних дисковых тормозов до тех пор, пока не начнут работать задние тормоза. Дозирующий клапан требуется по той причине, что дисковые тормоза — это быстродействующие тормоза. Передние колеса блокируются раньше, чем задние барабанные тормоза, потому что барабанные тормоза перед включением в работу должны преодолевать натяжение пружин. При первичном нажатии на педаль тормоза к задним тормозам немедленно подается полное давление, в то время как давление, подаваемое к передним тормозам, ограничивается. Когда педаль выжимается дальше, давление в главном цилиндре растет. Когда давление, создаваемое главным цилиндром, достигает заданного значения, открывается дозирующий клапан, который позволяет подавать к передним дисковым тормозам полное давление.

Регулятор давления задних тормозов

Регулятор давления также используется для регулировки силы торможения в системе задних тормозов. Расположенный в магистрали задних тормозов, этот клапан ограничивает давление, подаваемое к задним тормозам. При первичном нажатии на педаль тормоза к задним тормозам подается полное давление. После того, как давление достигает определенного заданного значения, клапан ограничения давления регулирует давление, подаваемое к задним тормозам, позволяя обеспечить сбалансированный коэффициент торможения (отношение сил торможения передних и задних колес).

Комбинированный клапан

В некоторых автомобилях клапан перепада давления, дозирующий клапан и клапан ограничения давления объединяются в единый блок клапанов, обычно называемый комбинированным клапаном. В то время как в современных автомобилях очень часто используются комбинированные клапаны, в некоторые главные цилиндры встраиваются регуляторы давления.

Клапан перепада давления

Клапан перепада давления (дифференциального давления) позволяет водителю знать, имеется ли проблема с давлением тормозной жидкости. Водитель может отметить увеличение хода педали тормоза и повышение усилия торможения. Клапан перепада давления контролирует оба тормозных контура автомобиля. Если в каком-либо контуре наблюдается протечка, клапан перепада давления активизирует контрольную лампу системы тормозов. Обычно поршень в клапане находится в центральном положении, удерживаясь в требуемом положении равным давлением с обеих сторон. Если давление становится неравным, поршень перемещается в сторону с более низким давлением, заставляя триггерный плунжер переключателя выходить вверх из его канавки в поршне, таким образом включая контрольную лампу.

Клапан распределения нагрузки (LAV)

Масса задней части некоторых автомобилей может значительно варьироваться в зависимости от того, разгружен или загружен автомобиль. Т.к. более тяжелые нагрузки требуют большей тормозной силы сзади, клапан распределения нагрузки, воспринимающий высоту подвески автомобиля, автоматически регулирует силу торможения, создаваемую задними тормозами. Увеличение массы, давящей на заднюю часть автомобиля, сжимает рычажный привод клапана и открывает клапан. Этот клапан увеличивает эффективность задних тормозов при загруженном автомобиле.

Регулятор восприятия давления (PCR)

Регулятор восприятия давления (PCR) — это клапан, который ограничивает давление тормозной жидкости, подаваемое к задним колесам. Давление тормозной жидкости, подаваемое к задним колесам, должно время от времени ограничиваться, потому что передние тормоза обычно имеют большую эффективность и выполняют большее количество работы, чем задние тормоза. При наличии регулятора восприятия давления давление, подаваемое к задним тормозам, поддерживается ниже давления в системе передних тормозов, предотвращая блокировку задних колес. Регуляторы восприятия давления обычно вворачиваются в выпускные порты главного цилиндра. Тормозные трубопроводы, в свою очередь, вворачиваются в эти клапаны. Регуляторы восприятия давления управляются пружиной, противодействующей давлению тормозной жидкости.

Редуктор давления в тормозной системе с восприятием замедления

Редукторы давления в тормозной системе с восприятием замедления имеют по одному клапану для каждого тормозного контура. Редуктор давления в тормозной системе с восприятием замедления необходим, потому что передок автомобиля “ныряет” вниз при резком торможении, тем самым уменьшая вес, приходящийся на задние колеса. Передача веса от заднего моста к переднему может вызвать блокировку задних колес и в результате потерю управляемости. Клапан замедления крепится к полу перед задним мостом под некоторым углом и вровень с полом автомобиля. При замедлении приблизительно в 0.5 g или больше, клапаны позволяют более медленно расти давлению, подаваемому к задним тормозам, чем давлению, идущему к тормозам передних колес. Предварительно заданный угол установки определяет момент переключения клапанов. Чем большая перегрузка (g) возникает, тем меньшее количество тормозной силы прикладывается к задним колесам. Регуляторы с восприятием замедления предотвращают блокировку задних колес при экстренном торможении.

Так же рекомендуем прочитать Вам интересную статью Тормозные колодки для японских автомобилей

Давление в тормозной системе

Привет ? Друзья! В этой статье Вы узнаете основные признаки появления воздуха в тормозной системе. Завоздушивание тормозной системы может привести в серьёзным авариям, поэтому настоятельно рекомендуем проводить её диагностику при каждом проведении ТО.

Воздух в тормозной системе признаки появления

Гидравлические тормоза, которыми оборудовано большинство современных автомобилей, работают благодаря тормозной жидкости. При нажатии педали тормоза гидравлическое усилие передается на тормозные суппорты, которые, в свою очередь, прижимают тормозные колодки к тормозным дискам, что приводит к замедлению или остановке автомобиля. Воздух гораздо менее плотный, чем тормозная жидкость, а это значит, что он легко сжимается в системе (при его наличии в тормозной системе). В результате этого появляется ощущение «мягкости» педали тормоза, то есть увеличивается ее свободный ход.

- Увеличение свободного хода педали тормоза

- Ощущение «мягкой» педали тормоза

- Проваливание педали тормоза

Обнаружив перечисленные признаки завоздушивания тормозного контура, немедленно обратитесь к квалифицированному автомеханику, специализирующемуся на тормозной системе, для проверки автомобиля.

Пути попадания воздуха в тормозную систему

Хотя современные автомобили и оснащают воздухонепроницаемой тормозной системой, со временем воздух все же в нее попадает. Чаще всего это происходит в результате затягивания с заменой изношенных тормозных колодок. В таком случае тормозные суппорты вынуждены расширяться для плотного прилегания. Но для этого приходится расширяться и гидравлическим поршням, что приводит к образованию пустот в гидравлической системе. Чем сильнее изношены тормозные колодки, тем больше тормозной жидкости должно подаваться в систему.

Поскольку большинство водителей практически не следит за уровнем тормозной жидкости, системе, чтобы обеспечить прижатие тормозных колодок, приходится работать под большой нагрузкой, что, к сожалению, приводит к просачиванию воздуха в контур. Именно попавший в систему воздух становится причиной увеличения холостого хода педали тормоза.

Ещё одной одной причиной завоздушивания тормозной системы, является конденсат. Сама тормозная жидкость очень гидрофобна. При постоянном торможении она приближается к точке кипения (примерно около 200 градусов Цельсия). В течении долгого срока эксплуатации в тормозной жидкости за счёт конденсата появляется вода. А она в свою очередь при закипании образует воздушные пары. Отсюда и образуется воздух в тормозной системе. Поэтому по всем регламентам тормозную жидкость необходимо каждые 2 года менять.

Прокачка тормозов: удаление воздуха

Для восстановления нормальной работы тормозной системы из нее необходимо удалить воздух. Эту процедуру можно провести самостоятельно, но многие из соображений безопасности предпочитают прибегнуть к услугам квалифицированных специалистов. Вот видео, в котором меняют тормозную жидкость в моём Субару Форестер:

Профессиональная прокачка тормозов

Доверив свой автомобиль профессиональному автомеханику, можно быть уверенным, что он успешно стравит весь находящийся в тормозной системе воздух. В результате этого будет обеспечена бесперебойна работа тормозной системы, что означает идеальное торможение автомобиля.

Самостоятельная замена тормозной жидкости и прокачка тормозов

Для этого понадобятся: помощник, защитные очки, гаечные ключи, емкость для сбора тормозной жидкости и виниловая трубка. При необходимости прокачать все 4 контура запаситесь 2 литрами тормозной жидкости.

Шаг 1. Залейте тормозную жидкость

Залитая тормозная жидкость должна быть всего лишь на 6 мм ниже отметки максимального уровня.

Шаг 2. Найдите штуцер прокачки тормозов

Прежде всего, необходимо снять колеса. При отсутствии специального подъемника придется поддомкрачивать колеса по отдельности. Не забывайте устанавливать подпорки, чтобы автомобиль не скатывался. Сняв колеса, определите местоположение штуцеров, предназначенных для прокачки тормозов. Если не удается ослабить штуцер, его нужно смазать.

Шаг 3. Оденьте трубку на штуцер прокачки

Оденьте на штуцер прокачки виниловую трубку, второй конец которой опустите в емкость для сбора жидкости. Начните с того колесо, которое находится на самом большом расстоянии от главного тормозного цилиндра. Как правило, это заднее правое колесо.

Шаг 4. Задействуйте тормоза

На этом этапе понадобится участие помощника, которые сможет многократно нажать, а потом удержать педаль тормоза. Удержание тормозной педали должно сохраняться во время выполнения следующего шага.

Шаг 5. Стравите воздух

Пока помощник удерживает педаль тормоза нажатой, слегка откручивайте штуцер прокачки, пока в емкость не начнет выходить тормозная жидкость вместе с воздухом. В течение этого процесса тормозная педаль должна опуститься до пола. Помощник должен дать знать, когда педаль будет находиться в крайнем нижнем положении.

Шаг 6. Закрутите штуцер прокачки

Прежде чем помощник уберет ногу с тормозной педали, нужно тщательно затянуть штуцеры прокачки. Если отпустить педаль до полного затягивания штуцеров, это приведет к попаданию воздуха в тормозной контур.

Повторяйте это шаг, пока из системы не выйдет весь воздух!

Шаг 7. Доливайте тормозную жидкость во время работы

После прокачки тормоза каждого колеса нужно обязательно доливать тормозную жидкость (на 6 мм ниже отметки максимального уровня). Желательно придерживаться следующей последовательности прокачки тормозов: заднее правое, заднее левое, переднее правое и переднее левое колесо.

Шаг 8. Заполните бачок главного тормозного цилиндра

Убедившись в надежной затяжке всех штуцеров прокачки, залейте тормозную жидкость в бачок главного тормозного цилиндра до соответствующего уровня. Если процедура прокачки тормозов выполнена с соблюдением всех правил, в тормозной системе не должно остаться никакого воздуха. В результате этого водитель получает четкое торможение и уверенность при управлении автомобилем.

Комплект для прокачки тормозов – автомобилисты, при желании, могут приобрести специальный вакуумный насос, предназначенный для удаления воздуха. При подключении этого устройства к штуцеру прокачки происходит выкачивание воздуха из системы.

Ну и на последок, хочу предложить Вашему вниманию, видео прохождения технического обслуживания моего Subaru Forester. Принятого просмотра!

На этом всё, всем удачи и до новых встреч!

Вам также может понравиться

Тормозные диски с перфорацией и насечками

Продвижение автосервиса в интернете

Диагностика тормозной системы

Надлежащее техническое обслуживание тормозов – исключительно важный момент для безопасного вождения. И не стоит ждать, пока произойдет поломка «кричащая» о неисправностях. Проверку необходимо проводить заблаговременно – не менее 1 раза в год и обязательно после зимнего периода. По какому графику проводится диагностика тормозной системы автомобиля – зависит от его конструкции и условий использования. Выполнить же ее можно, как самостоятельно, так и у мастеров на СТО.

Примерный график проверки тормозов

О том, что появились проблемы с тормозами – сразу заметно по поведению педали. Она – все ближе приближается к полу, становится «мягкой», если в систему, например, через некачественные уплотнители, попал воздух. Есть, конечно, и другие симптомы, говорящие о том, что пора заглянуть под капот. Все они становятся очевидными «на ходу», еще до того, как дело дойдет до беды. Но, даже, если вы не замечаете отклонений от нормы – проводить осмотр трубок и других элементов системы нужно своевременно. Когда?

Применительно к гражданскому авто, следует придерживаться рекомендаций производителя. Но любой график корректируется в зависимости от ситуации. Ниже, мы представим примерный план диагностики на гражданском автомобиле:

- Осмотр шлангов – каждые 8000 км;

- Измерение уровня жидкости – также каждые 8000 км;

- Оценка величины износа фрикционных накладок – каждые 16000 км;

- Менять тормозную жидкость нужно каждые 40000 км;

- Проводить капитальные ремонт суппортов и цилиндров – каждые 80000 км.

Приведённый график не охватывает всех возможных проблем, он позволяет лишь в общем оценить ситуацию и выявить некоторые из них. Объем же проводимых работ зависит от конструкции авто и его использования. Если машина выезжает нечасто, то периодичность осмотров можно сократить.

Диагностика тормозной системы на стенде

Обращение к специалистам – отличный вариант квалифицированного обслуживания. Пройдя исследование на СТО, вы получите необходимые рекомендации по ремонту, и сможете быстро устранить дефекты.

Испытания в сервисах проводят, как «вручную», так и на специально предназначенных для этого стендах (речь идет о крупных организациях, так как купить стенд могут позволить себе только крупные СТО).

Во время работы на стенде записываются такие параметры:

- Температура тормозов;

- Частота вращения;

- Тормозной момент;

- Гидравлическое давление;

- Напряжение в деталях.

Сегодня в широком использовании доступны 4 основных вида стендов:

- Силовые роликовые;

- Инерционные роликовые;

- Статические силовые;

- И платформенные инерционные.

Все обозначенные устройства обладают теми или иными возможностями, имеют свои достоинства и недостатки. Но стоит отметить, что именно силовые роликовые механизмы по совокупности своих свойств являются наиболее оптимальными для диагностического обслуживания.

Порядок исследования авто здесь – примерно такой:

- Первым делом – машину моют, тщательно очищая все элементы подвески и тормозов;

- Затем, на педаль крепится датчик усилия, позволяющий оценить работу всей системы. Можно, конечно, обойтись и без него, но показания будут не такими точными;

- Далее автомобиль заезжает на платформу. Сделать это необходимо правильно, так, чтобы ось движения авто была строго перпендикулярна положению роликов, расположенных внизу;

- Процедура измерения состоит из 2 этапов, каждый мост тестируется по отдельности.

- После того, как оба моста пройдут проверку, можно ознакомиться с результатами.

Такое обслуживание обойдется недешево. Но, если нужен качественный результат – потратиться на такую диагностику действительно стоит.

Самостоятельная диагностика

Когда нет возможности провести осмотр на СТО – проведите его сами. Для этого отправляйтесь на эстакаду. Обойтись без нее, или гаража с ямой – не получится, так как некоторые элементы можно изучить только снизу.

Начните осмотр из салона авто:

- Нажмите на педаль тормоза при выключенном двигателе, она, практически сразу, должна остановиться и, если вы попробуете ее дожать – не двигаться;

- Если вы чувствуете, что педаль имеет большой ход – возможно в систему попал воздух. Тогда, надо заняться ремонтом: найти место утечки и, устранив ее, прокачать тормоза;

- В некоторых случаях педаль нажимается слишком легко – это может говорить о проблемах с главным цилиндром, перекрыто его компенсационное отверстие;

- Для оценки работы вакуумного усилителя – снова несколько раз нажмите на педаль, и, оставив на ней ногу, заведите двигатель. Когда усилитель исправлен – она немного «провалится». Бывает, что в этот момент слышится шипение – значит усилитель надо заменить.

Теперь загляните под капот:

- Здесь обратите внимание на уровень жидкости в бачке;

- А также шланги, и места их соединения с деталями, на предмет герметичности и целостности;

На эстакаде изучите внутреннюю сторону колес. Недопустимо наличие на них пятен.

И не забудьте сделать пробный заезд. Разгонитесь до 60 км/ч и затормозите, машину не должно вести в сторону.

Основные неисправности тормозной системы автомобиля

Исходя из особенностей конструкции системы, неисправности условно можно разделить на 3 направления:

- Дефекты тормозного привода;

- Тормозного механизма;

- Усилителя тормоза.

Их симптомы, для удобства, мы оформили в таблицу:

1. Попал воздух в систему;

2. Не хватает жидкости в бачке;

1. Изношенные колодки;

2. Попадание воздуха;

3. Отказ тормозного контура;

1. Неправильное давление в шинах;

2. Повреждены накладки колодок;

3. Коррозия на суппортах;

1. Утечка в магистралях;

1. Включен «ручник»;

3. Остановка с больших скоростей;

1. Иногда возникает в сырую погоду;

2. Загрязнение суппорта;

3. Коррозия на крае диска;

1. Бывает в норме при работе АБС;

Диагностика тормозной системы автомобиля – важная профилактическая составляющая, от соблюдения которой зависит безопасность, как тех, кто находится в салоне, так и окружающих. Обнаружив при осмотре те или иные недостатки – обязательно займитесь их устранением. Может быть, придется заменить испорченные, неподходящие детали, или систему целиком.

Если вы решили заказать новые тормоза – покупайте их у проверенных производителей. Компания High Performance Brakes — разрабатывает тюнинговые тормоза для авто разных марок, под решение любых задач:

- Составные диски с направленными каналами вентиляции – помогут избежать перегрева при любых условиях эксплуатации;

- Многопоршневые суппорты – дадут максимальную жесткость, «мягкая» неинформативная педаль останется в прошлом;

- Последние достижения в разработках фрикционных составов с максимальными характеристиками обеспечат повышенный срок службы дисков.

Технологии High Performance Brakes помогут избавиться от многих проблем с тормозами, сэкономят время и нервы.

Тормозные процессы

Темп и величина изменения давления в магистрали. Чтобы осуществить торможение, надо привести в действие воздухораспределитель, для чего необходимо понизить давление в тормозной магистрали на заданную величину определенным темпом.

Различают следующие темпы понижения давления ■ в магистрали (рис. 17):

темп мягкости (разрядка), при котором давление в магистрали понижается с 0,5 до 0,4 МПа за 120-300 с (темп до 0,02-0,05 МПа в 60 с). При таком темпе тормоза в действие не должны приходить;

служебный — давление в магистрали с 0,5 до 0,4 МПа понижается за 2,5-10 с (темп 0,01-0,04 МПа в 1 с). При таком темпе тормоза срабатывают на служебное торможение; применяется для регулирования скорости движения поезда и остановки его в определенном месте. Для более быстрого распространения торможения по поезду каждый воздухораспределитель производит дополнительную разрядку магистрали на 0,02-0,05 МПа;

экстренный — давление в магистрали с 0,5 до 0,4 МПа понижается не более чем за 1„2 с (темп

Рис. 17. Индикаторные диаграммы темпов понижения давления в магистрали:

1 — медленный (темп мягкости); 2- служебный; 3- экстренный

0,08 МПа в 1 с и выше). При этом происходит экстренное торможение с разрядкой тормозной магистрали на величину не менее 0,15 МПа специальным устройством воздухораспределителя на пассажирских вагонах. Применяется, если требуется немедленно остановить поезд.

Воздушная волна. Воздушная волна представляет собой импульс начала движения частиц газа в трубопроводе после того, как будет открыто сообщение тормозной магистрали с атмосферой. Скорость vв распространения воздушной волны (в м/с) практически равна скорости звука в данной газовой среде и зависит в основном от температуры газа. Для воздуха

где Г=273-М°С — абсолютная температура газа, К-

Тормозная волна. Время с момента постановки ручки крана машиниста в тормозное положение до начала поступления воздуха в тормозной цилиндр последнего вагона называется временем тормозной волны Частное от деления длины тормозной магистрали Ь поезда на время ?тв называется скоростью распространения тормозной волны

Скорость тормозной волны является одной из важных качественных характеристик тормозной системы, в значительной степени влияющей на продольные усилия в поезде при торможении, и зависит от чув-

Рис. 18. Индикаторная диаграмма торможения и отпуска одного вагона

ствительности и конструктивных особен ностей воздухорас пределителей, аэродинамического сопротивления тормозной магистрали, зарядного давления и температуры окружающего воздуха. Так,если при температуре 0°С скорость тормозной волны составляет 250 м/с, то при температуре — 30°С она будет около 210 м/с, а при температуре + 30°С около 275 м/с. Чем выше зарядное давление в магистрали, тем больше скорость тормозной волны. При увеличении вредных объемов магистрали (отводы к воздухораспределителям, стоп-кранам и т. п.) скорость тормозной волны понижается. По международным требованиям скорость тормозной волны должна быть не менее 250 м/с, в новейших тормозах она достигает 300 м/с.

Отпускная волна. Время с момента постановки ручки крана машиниста в отпускное положение до начала выпуска воздуха воздухораспределителем из тормозного цилиндра называется временем отпускной волны t0t. Частное от деления длины тормозной магистрали L на время /от называется скоростью отпускной волны.

Скорость отпускной волны Vor зависит от величины давления воздуха в главном резервуаре при отпуске, размера проходного сечения канала в кране машиниста и времени сообщения главного резервуара с тормозной магистралью, величины сопротивления воздухопровода, утечек воздуха из магистрали и тормозных цилиндров и темпа подзарядки запасных резервуаров при отпуске. Скорость отпускной волны техническими требованиями не оговаривается.

Индикаторная диаграмма торможения и отпуска одного вагона представлена на рис. 18, где /1 — время от момента постановки ручки крана машиниста в тормозное положение до поступления воздуха в тормозной цилиндр; г2 — время поступления воздуха в тормозной цилиндр до прижатия тормозных колодок к колесам (время выхода штока); /„ — время наполнения тормозного цилиндра до 95 % максимального давления в нем (обычно до 0,35 МПа) и (0 — время отпуска от начала выпуска воздуха из тормозного цилиндра до давления в нем 0,04 МПа. От времени и характера диаграммы наполнения тормозных цилиндров во многом зависит длина тормозного пути и величина возникающих при торможении продольных усилий в поезде. В тормозах пассажирского типа время наполнения тормозных цилиндров при воздушном управлении до давления в них 0,35 МПа устанавливается 5-7 с, а при электрическом — 3-4 с; в тормозах грузового типа — 15-20 с.

Для обеспечения достаточно плавного торможения поезда без снижения эффективности тормозной силы в момент начала торможения хвостового вагона давление в тормозном цилиндре головного вагона должно быть не более 0,1-0,2 МПа.

Время отпуска тормоза одного вагона принято: пассажирского 9-12 с, грузового на равнинном режиме 20-60 с и на горном 40-60 с, вагона электропоезда при электрическом управлении в среднем 4 с. Тормоз считается отпущенным, когда давление в цилиндре, при котором колодки начинают отходить от колеса, станет менее 0,04 МПа.

Электродинамический тормоз электровозов ЧС2 Т и ЧС200

Рассмотрены устройство и работа основного электронного оборудования, применяемого в электродинамическом (реостатном) тормозе системы «Шкода». Применительно к электродинамическому тормозу электровозов ЧС2 Т и его модификации на скоростном электровозе ЧС200