Зазор поршневых колец

Зазор поршневых колец

Какой зазор на кольцах в ниссане дизель

Двигатель внутреннего сгорания фактически является тепловой машиной. В процессе работы такого двигателя целый ряд нагруженных деталей в конструкции ЦПГ и ГРМ подвергается температурному расширению в результате значительного нагрева. По этой причине для нормальной работы ДВС в отдельных конструкциях предусмотрена самостоятельная регулировка теплового зазора клапанов (при отсутствии гидрокомпенсаторов).

Двигатель внутреннего сгорания фактически является тепловой машиной. В процессе работы такого двигателя целый ряд нагруженных деталей в конструкции ЦПГ и ГРМ подвергается температурному расширению в результате значительного нагрева. По этой причине для нормальной работы ДВС в отдельных конструкциях предусмотрена самостоятельная регулировка теплового зазора клапанов (при отсутствии гидрокомпенсаторов).

Регулировать тепловые зазоры клапанов необходимо каждые 30-40 тыс. км. пробега, а также в случае появления стука клапанов на холодном или горячем двигателе. Отдельного внимания также требует тепловой зазор между поршнем и цилиндром, а точнее тепловой зазор поршневых колец.

Какой зазор должен быть на поршневых кольцах

На поршень устанавливается два типа поршневых колец:

- компрессионные кольца;

- маслосъемные кольца;

Также компрессионные кольца делятся на верхнее компрессионное и нижнее компрессионное кольцо. Задачей данных колец является герметизация камеры сгорания и предотвращение прорыва значительной части отработавших газов в картер двигателя. Маслосъемные кольца осуществляют снятие излишков моторного масла со стенок цилиндра, благодаря чему масло не попадает в камеру сгорания в избыточном количестве.

Тепловой зазор в замке поршневых колец является важным параметром, который необходимо в обязательном порядке учитывать при подборе колец в процессе их замены или комплексного ремонта ЦПГ.

Такой ремонт обычно предполагает расточку блока цилиндров, установку ремонтных поршней и колец. Указанный тепловой зазор является допуском, который учитывает расширение детали с нагревом, то есть когда происходит изменение определенных параметров. Допустимый зазор между поршнем и цилиндром является таким зазором, при котором наблюдается нормальная работоспособность всех элементов. Детали весьма плотно подогнаны друг к другу, но при этом не происходит их повреждения и заклинивания.

Другими словами, допустимый зазор поршневых колец позволяет после теплового расширения добиться такого теплового пространства (зазор между поршнем и цилиндром), при котором плотно прижатые к стенкам цилиндров поршневые кольца создают надежное уплотнение. При этом расширившиеся под воздействием высокой температуры кольца должны сохранять подвижность в канавках на поршне и создавать надежное уплотнение, при этом не препятствуя нормальному перемещению поршня. Параллельно с этим поршневые кольца должны эффективно отводить избытки тепла от нагретых поршней.

Поршневое кольцо не является цельным, так как имеет разрез (замок). Благодаря указанному разрезу удается избежать заклинивания при нагреве и достичь упругости кольца для плотного прижатия к стенкам цилиндра. После установки кольца на поршень и помещения поршня в цилиндр образуется зазор в замке поршневых колец. Такой зазор составляет 0.3- 0.6 миллиметра.

Замок поршневого кольца может быть выполнен в виде прямого или косого среза. Замок с прямым разрезом менее предпочтителен, так как в области краев среза создается сильное давление на стенки цилиндра. Данная особенность конструкции замка вызывает ускоренный износ зеркала цилиндров, после чего происходит утечка газов и повышается расход масла на угар. Увеличение зазора поршневого кольца от допустимых параметров ухудшает уплотнение. Уменьшение зазора колец может привести к их разрушению, заклиниванию или образованию задиров на стенках цилиндров.

Как влияет тепловой зазор поршневых колец на расход масла

В последнее время среди производителей наблюдается тенденция к увеличению  тепловых зазоров компрессионных поршневых колец. Зазоры на таких кольцах находятся в диапазоне от 1 до 2 мм. Обычно такой увеличенный зазор актуален для второго компрессионного кольца.

тепловых зазоров компрессионных поршневых колец. Зазоры на таких кольцах находятся в диапазоне от 1 до 2 мм. Обычно такой увеличенный зазор актуален для второго компрессионного кольца.

Дело в том, что прижим поршневых колец (как первого верхнего, так и второго компрессионного) практически полностью зависит не от степени упругости самого кольца, а от давления, которое возникает во время сгорания заряда топливно-воздушной смеси в рабочей камере. Отработавшие газы попадают в канавки на поршне, после чего оказываются на обратной стороне колец. В результате происходит увеличение прижимного усилия колец к стенке цилиндра. Наиболее сильно газы воздействуют на первое (верхнее) компрессионное кольцо, а также влияют на прижим второго компрессионного поршневого кольца.

С учетом вышесказанного необходимо отметить, что в режиме работы двигателя на холостом ходу и малых нагрузках давление газов заметно слабее по сравнению с режимом средних и максимальных нагрузок. По этой причине компрессионные поршневые кольца не так сильно прижаты к стенке цилиндра на таких режимах работы ДВС.

Следует добавить, что второе компрессионное кольцо также частично снимает масло. Получается, недостаточное давление и слабое прилегание вызывает повышение расхода моторного масла на холостых оборотах и при минимальных нагрузках на мотор.

Для уменьшения расхода масла производители выполняют увеличение тепловых зазоров поршневых колец. Через увеличенные зазоры газы даже под относительно небольшим давлением намного активнее проникают в кольцевую канавку, после чего попадают на обратную сторону кольца.

Прижим колец улучшается, герметизация камеры сгорания остается на приемлемом уровне, при этом расход масла удается снизить. Единственным недостатком увеличенного зазора колец можно считать большее количество газов, которые попадают в картер через увеличенные зазоры.

Подведем итоги

От правильно подобранного теплового зазора поршневых колец зависит как ресурс самих колец, так и исправность работы всей ЦПГ. Естественный радиальный износ колец приводит к увеличению тепловых зазоров, после чего герметизация камеры сгорания ухудшается.

Одной из важнейших функций колец параллельно уплотнению и удалению масла является терморегуляция. Через кольца реализован отвод тепла от поршня. При увеличении теплового зазора, а также при его уменьшении данная функция выполняется менее эффективно.

Необходимо отметить, что для двигателя намного более опасен уменьшенный зазор. Если минимальный зазор в замках (тепловое пространство) сократить до показателя 0.2 миллиметра, после нагрева и выхода мотора на рабочие температуры зазор в замке может полностью отсутствовать. В результате кольцо сильно давит на стенки цилиндра, значительно возрастает износ колец, нарушается теплообмен, а также повышается риск образования задиров.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Замена поршневых колец двигателя мотоцикла

Примерный срок службы поршневых колец большинства отечественных мотоциклов и некоторых иномарок составляет у четырёхтактных двигателей 10 тысяч км., при малом объёме двигателя (125 — 300 см), и 15 тысяч км., при большем объёме (650 — 750 см).

У двухтактных отечественных моторов срок службы колец меньше, и составляет всего 4 тысячи у 50 — 125 см моторов, и 8 тысяч у моторов более солидных кубатур (250 — 350 см). На двухтактниках иномарок ресурс колец естественно больше, но тоже зависит от объёма двигателя.

Естественно, что эти данные чисто условные, и при ещё большем объёме двигателя (например 1,5 — 2 литра) на импортных моторах, срок службы колец может быть ещё больше. Так же на срок службы колец влияет и то, в каких условиях эксплуатировался двигатель, как часто менялся воздушный и масляный фильтр и моторное масло, и какого качества было это масло. И более частой заменой качественного масла и фильтров, чем рекомендует завод изготовитель, можно увеличить ресурс колец почти в двое.

Но вне зависимости от пробега, компрессионные поршневые кольца меняют при уменьшении компрессии двигателя, но перед этим не забудьте проверить герметичность клапанов и их зазоры, так как часто потеря компрессии происходит именно из-за негерметичности клапанного механизма, или из-за уменьшенных тепловых зазоров (когда клапан неплотно закрывается). Я уже об этом писал, и подробно можно почитать об этом например вот в этой статье. В этой статье кстати я написал, как проверить из-за чего упала компрессия, из-за клапанного механизма или из-за поршневой группы.

На двухтактных моторах, если компрессия небольшая, то следует вначале заменить сальник коленвала, так как часто именно из-за него (из-за негерметичности картера) может теряться компрессия.

В четырёхтактных двигателях, вне зависимости от пробега мотоцикла, меняют маслосъёмные кольца, если расход масла увеличивается или при появлении обильного масляного дыма из глушителя.

Но наиболее верные признаки, по которым можно точно определить, что пора менять поршневые кольца, это замер деталей и увеличение зазоров в замках колец (для каждого конкретного двигателя, следует искать какие должны быть зазоры в мануале мотора). Так же, что кольца пора менять, может подсказать и то, что на поверхности юбки поршня обнаруживаются тёмные следы от прорыва газов, и значительное уменьшение упругости колец.

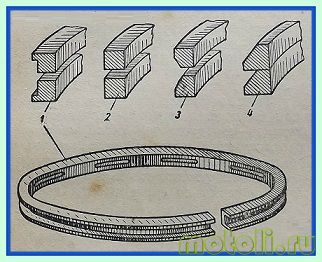

Рис.1 Маслосъёмное кольцо.

1 — новое кольцо, 2 — кольцо с изношенными рабочими кромками, 3 — кольцо с временно восстановленными рабочими кромками, 4 — маслосъёмное кольцо, изготовленное из двух компрессионных колец.

А дополнительным признаком, что пора менять маслосъёмные кольца, является износ рабочих кромок этих колец (см. рисунок 1). Для более точного определения износа поршневого кольца, его нужно снять с поршня, например с помощью трёх и более пластинок из жести (см. рисунок 2).

Рис. 2 .Снятие поршневых колец.

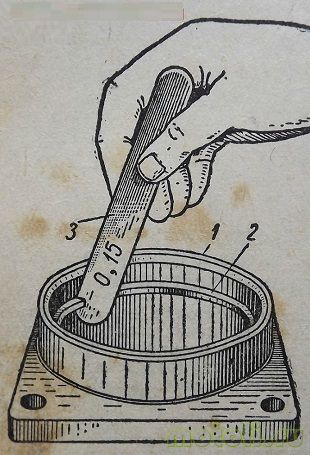

Затем кольцо вставляют в цилиндр без перекоса, примерно на 10 мм ниже верхней кромки гильзы цилиндра как показано на рисунке 3 (чтобы не попасть на ступеньку от износа гильзы). Выровнять положение кольца в цилиндре удобно поршнем, который вставляют в цилиндр вслед за кольцом. Зазор в замке колец определяют с помощью набора щупов, различной толщины.

Для проверки упругости кольца существует специальный прибор, но он есть не у всех. Упругость кольца можно сравнить и пальцами, с упругостью нового кольца. Но как правило в этом нет необходимости, так как при износе кольца от достаточного пробега (при повышенном зазоре в замке кольца), кольцо теряет и свою упругость к этому времени.

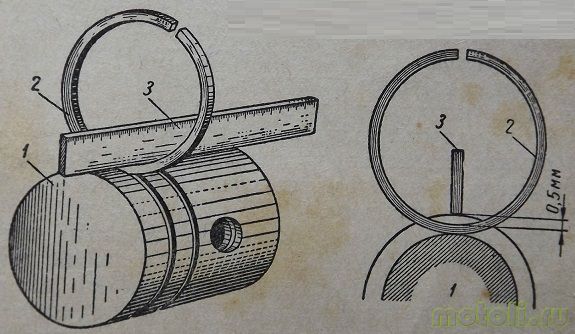

Перед установкой нового кольца на поршень, сначала подгоняют его размеры по месту, проверяют зазор в замке, а так же соответствие высоты кольца ширине канавки поршня. Так же нужно проверить и соответствие толщины кольца глубине канавки, как это сделать показано на рисунке 4.

Рис.3. Замер зазора в замке поршневого кольца.

1 — цилиндр, 2 — кольцо, 3 — щуп.

Зазоры между кольцом и стенками канавки поршня зависит от объёма цилиндра и для разных двигателей свои, и их можно найти в руководстве по ремонту конкретного двигателя (об этом чуть ниже). То же самое и с величиной зазоров в замке колец. Ориентировочно величина зазоров в замке колец составляет 0,1 — 0,2 мм, но всё таки для каждого двигателя эти значения могут отличаться и поэтому следует иметь точные значения для конкретного мотора (в мануале) . Следует знать главное — у самого верхнего ремонтного кольца, зазор в замке должен быть чуть больше, чем у нижнего кольца (или колец).

Знать точное значение зазора в замке кольца важно, так как если этот зазор будет недостаточным для конкретного двигателя, то во время работы мотора, от нагрева и теплового расширения металла, кольцо расширится и заклинит поршень в цилиндре. Так же следует знать, что при установке ремонтных колец в цилиндр имеющий износ его зеркала, кольца нужно подогнать так, чтобы рекомендуемый заводом (или мануалом) нормальный зазор в замке, начинал образовываться с наиболее изношенной середины цилиндра («бочке»), и был меньше рекомендованного зазора в нижней части гильзы цилиндра, которая менее изношена.

Чтобы проверить что высота кольца соответствует ширине канавки в поршне, кольцо вставляют

Рис. 4. Проверка соответствия толщины кольца глубине канавки в поршне.

1 — поршень, 2 — кольцо, 3 — линейка.

в канавку наружной стороной и прокатывают по канавке по кругу. При этом по всему кругу кольцо должно входить в канавку чуть плотно, без шата, но перемещаться без заеданий. И кольцо должно быть чуть уже глубины канавки (примерно на 0,5 мм., см рис.4).

Это легко проверить если вставить линейку, и при этом кольцо должно свободно перемещаться между линейкой и поршнем. Можно затем уложить между кольцом и линейкой кусочек тонкой проволоки, диаметром равной 0,5 мм, и после этого кольцо уже не должно перемещаться между поршнем и линейкой.

Если пренебречь этим зазором в 0,5 мм, то от нагрева и расширения кольцу уже некуда будет утапливаться и в самой узкой части цилиндра поршень с кольцами заклинит. Это произойдёт ещё быстрее, если в канавке под кольцом накопится слой нагара. Поэтому этот зазор в 0,5 (или даже в 0,6 мм., при применении масла не очень хорошего качества) должен обязательно быть.

А величина зазора между кольцом и боковой стенкой канавки в поршне, составляет примерно 0,02 — 0,06 мм, но всё же лучше уточнить это значение в мануале своего двигателя, и затем проверить зазор с помощью щупа, вставленного между боковой стенкой канавки и кольцом.

Этот зазор тоже важен, так как при меньшем зазоре, чем рекомендует завод, кольцо от нагрева может заклинить в канавке, а от этого оно не сможет сжаться и поршень заклинит в цилиндре. А если даже и не заклинит сразу, то кольцо с меньшим зазором будет иметь плохую подвижность и быстрей пригорит (забьётся нагаром) и в итоге его тоже заклинит.

Если зазор между боковой стенкой канавки и кольцом наоборот будет больше рекомендованного, то кольцо при работе двигателя будет интенсивно перемещаться вверх-вниз, и канавка поршня быстро износится (или будет наклёпывание алюминия в канавке). Или от постоянных ударов кольцо может треснуть. Ну и расход масла увеличится, так как есть такое явление, как насосное действие колец, от интенсивного перемещения кольца вверх-вниз.

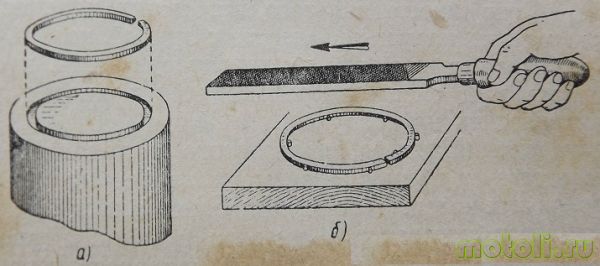

Если зазор между стенкой канавки и кольцом велик, следует искать ремонтные кольца потолще. Ну а если зазор очень маленький или кольцо вообще не вставляется в канавку, то кольцо следует доработать, подогнать под ширину канавки поршня. Это можно сделать на плоскошлифовальном станке с магнитным столом, или обработкой кольца вручную, если уложить на лист стекла наждачную бумагу и обработать кольцо о поверхность бумаги, или шлифануть кольцо на притирочной плите.

Рис.5. Способы фиксации поршневого кольца, при уменьшении его высоты, при обработке.

а — в канавке болванки, б — на доске с помощью гвоздей.

Если уж кольцо сильно широкое и снимать придётся много металла, то можно сначала поработать бархатным напильником, уложив кольцо в специальную канавку, проточенную в металлической болванке (как на рисунке 5), или просто зафиксировать кольцо на ровной деревянной доске с помощью мелких гвоздиков и обработать напильником, а затем деревянным бруском (притиром) с наклеенной на него наждачной бумагой. Обработку следует вести круговыми движениями, или постоянно прокручивая кольцо при обработке. Конечную обработку желательно сделать наждачкой № 1000 — 1500.

Так же следует проверить и прилегание поршневого кольца к зеркалу цилиндра. Для этого кольцо нужно вставить в цилиндр, затем накрыть его вырезанным из картона кружком, и используя мощны источник света, проверяем, есть или нет просвет между кольцом и зеркалом цилиндра, при этом полезно несколько раз прокрутить кольцо в цилиндре, для полноты картины. При наличии больших просветов кольцо бракуется.

Если же сильный просвет только с двух противоположных сторон цилиндра (передней и задней), значит кольцо здесь не причём, это сильно изношен цилиндр в виде овала (наибольшая выработка всегда образуется спереди и сзади цилиндра, а не с боков) и замена поршневых ремонтных колец здесь не поможет, цилиндр следует ремонтировать (растачивать). Как расточить цилиндр я уже писал, и желающие могут почитать об этом здесь.

После учёта всех вышеописанных рекомендаций, проверок и подгонок, поршневые кольца устанавливают в канавки поршня.

У двухтактных моторов проверяют сопряжение выемки в замке кольца со стопором в канавке поршня. Для этого поршень с установленным на него кольцом вводят в цилиндр двигателя и добавляют по одному кольцу на поршень и опять вводят его в цилиндр. Если поршень с кольцами не входит в цилиндр, несмотря на то, что все зазоры правильные, и кольцо нормально утапливается в канавке поршня, то необходимо подработать круглым надфилем выемку в кольце под стопор.

Ну и напоследок рассмотрим вариант самодельного изготовления поршневых колец, если у вас довольно редкий двигатель антикварного мотоцикла или автомобиля, для которого поршневые кольца проблематично найти в продаже. Причём способ изготовления поршневых колец, будет не хуже заводского способа.

Из отрезка толстостенной чугунной трубы подходящего диаметра (мелкозернистый серый чугун), вытачивают на токарном станке заготовки колец диаметром немного большим, чем требуемый размер поршневого кольца. Затем для получения правильной окружности заготовки, несколько штук колец надевают на оправку, сводят концы в замке и зажимают с торца заготовки гайкой с мелкой резьбой, и протачивают до размера, который соответствует диаметру цилиндра.

После такой проточки кольцо становится круглым снаружи, но с различной толщиной стенки кольца. После этого, кольца устанавливают в оправку, сделанную из трубы, зажимают и протачивают кольца изнутри. После такой проточки, кольца приобретают правильный внутренний диаметр и ровную радиальную толщину по всей окружности. Остаётся теперь только шлифануть боковые поверхности колец. А наружную поверхность колец желательно отполировать и снять фаски с кромок.

Надеюсь эта статья поможет начинающим ремонтникам, самостоятельно подобрать и заменить поршневые кольца в двигателе, что позволит продлить срок службы двигателя до капитального ремонта; успехов всем.

Поршневые кольца. Условия работы, конструкция.

• высокие прочность и упругость и их сохранение при длительном воздействии высоких температур;

• равномерное распределение по окружности радиального давления от сил упругости;

• малый коэффициент трения и высокая износостойкость.

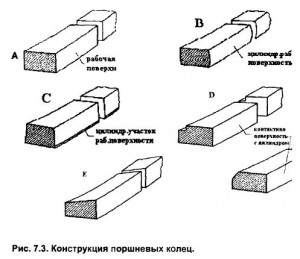

Материал — серый чугун со сфероидальным графитом, с присадкой легирующих элементов. Наибольшее применение в малооборотных и ряде среднеоборотных двигателей находят стандартные прямоугольные кольца (рис. 7.3 – А). На новых кольцах рабочие кромки обычно слегка закруглены.

Кольцо (рис.7.3 – В) в отличие от стандартного имеет слегка скругленную рабочую поверхность (поверхность контакта с зеркалом цилиндра). Это обеспечивает линейный контакт с цилиндром в первый период приработки, тем самым предотвращая прорыв газов в местах неполного касания, а в последующем снижает изнашивание верхней части рабочей поверхности кольца. Ускорению приработки колец особенно в цилиндрах с твердым хромовым покрытием служат кольца, рабочая поверхность которых слегка (на 1 — 2°) скошена, а внизу оставлен узкий цилиндрический поясок (рис.7.3 – С). Представленное на рис.7.3 – Е кольцо имеет коническую форму. Это позволяет повысить прочность перемычек поршня, а главное, кольцо при своем движении счищает образующийся в канавках нагар и тем

самым исключается возможность зависания кольца в слое нагара в канавке. Подобные кольца предпочитают применять в быстроходных напряженных двигателях.. Кольцо со скошенными верхними задними кромками благодаря несимметричности сечения под действием появляющейся пары сил при работе скручивается, благодаря чему существенно увеличивается удельное давление прилегания нижней его кромки к втулке цилиндра. Это обеспечивает его быструю прирабатываемость и благодаря появлению масляного клина при движении кольца вверх уменьшает поступление масла вверх, а при движении вниз способствует соскребыванию масла вниз.

В современных форсированных двигателях часто прибегают к повышению износостойкости рабочей поверхности поршневых колец путем хромирования. При этом используется технология, обеспечивающая пористое хромирование для лучшего удержания масла в порах в период приработки. Толщина хромирования достигает 0,5 — 1,0 мм. Хромирование применяется также для повышения износостойкости нижних полок канавок поршневых колец.

alt=»piston rings» width=»300″ height=»96″ />В последние годы стали применять молибденовое покрытие, обладающее отличными противоизносными и антикоррзионными свойствами. Использование этого покрытия открывает возможность применять для изготовления колец высокопрочные и хорошо противостоящие поломке материалы, но, к сожалению, обладающие низкими противоизносными характеристиками.

Замки (разрезы) поршневых колец (рис 7.4). Замок с прямым разрезом наиболее простой и прочный, чаще применяется в высокооборотных двигателях. Замок с косым разрезом (б) является более герметичным и используется в большинстве мало и среднеоборотных двигателей.

Герметичные ступенчатые (в) или с глухим стыком (г) имеют повышенную уплотняющую способность, но менее прочны и более сложны в изготовлении.

Маслосъемные кольца используются исключительно в 4-х тактных двигателях со смазкой разбрызгиванием, при которой излишне

большое и нерегулируемое количество масла забрасывается на стенки цилиндров.

В 2-х тактных малооборотных двигателях подача масла регулируется с использованием лубрикаторов и поэтому необходимость в маслосъемных кольцах отсутствует.

Задача маслосъемных колец снять лишнее масло с поверхности цилиндра и тем самым сократить его расход. Следует отметить, что из общего расхода масла в двигателе до 90 % приходится на его испарение и сгорание.

Работает кольцо следующим образом — при подъеме поршня между кольцом с конусным скосом и зеркалом цилиндра создается масляный клин, который давит на коническую поверхность кольца. Сила давления направлена перпендикулярно к поверхности кольца и раскладывается на две составляющие — одна прижимает кольцо к нижней полке канавки, а другая сжимает кольцо, утапливая его в канавке. Масло остается на зеркале. При опускании поршня кольцо выпрямляется в канавке под действием его сил упругости и пружины (экспандера) и прижимается к поверхности цилиндра. Острая кромка кольца снимает слой масла и оно отводится через отверстие в кольце и канал в поршне вниз в картерное пространство.

Упругость колец (сила прижатия к втулке цилиндра) определяется технологией изготовления и применяемым материалом и, конечно, зависит от радиальной толщины кольца. Последняя в процессе эксплуатации по мере изнашивания уменьшается и это отрицательно сказывается на силе прижатия кольца к втулке цилиндра. Так, уже при радиальном износе кольца на 15% сила прижатия уменьшается более, чем на 50%. Если к этому еще добавить отрицательное влияние на силу прижатия тепловых перегрузок, которые кольцо испытывало в процессе работы, то потеря упругости окажется еще больше. Потеря упругости является одной из причин коллапса (вибрации) колец, приводящего к весьма серьезным повреждениям двигателя.

Техническая информация о ремонте цилиндро-поршневой группы.

Поршни RPM для снегоходов изготовлены в соответствии со спецификациями производителей снегоходов. Эти п оршни продаются в комплекте с поршневыми кольцами, пальцем и стопорными кольцами. Все эти части взаимозаменяемы с оригинальными.

Поршни RPM для гидроциклов в основном изготовлены в соответствии со спецификациями производителей гидроциклов однако стопорные кольца этих поршней выполнены методом штамповки в отличии от оригинальных стопорных колец которые обычно изготавливают из проволоки. Эти п оршни продаются в комплекте с поршневыми кольцами, пальцем и стопорными кольцами.

Поршни WSM для гидроциклов изготовлены в соответствии со спецификациями производителей гидроциклов. Эти п оршни продаются в комплекте с поршневыми кольцами, пальцем и стопорными кольцами. Все эти части взаимозаменяемы с оригинальными.

Как установить поршень:

Перед установкой нового поршня в двигатель необходимо точно установить причину по которой сгорел или заклинил предыдущий поршень и устранить эту неисправность. Чаще всего причиной такой поломки является слишком бедная смесь или подсос воздуха в картер двигателя.

Помните! Замена сгоревшего поршня на новый, без устранения причины поломки, не решает вашу проблему, а приводит к очередной поломке.

Тщательно измерьте цилиндр. Если его эллипсность или бочкообразность превышают 0,07 мм, такой цилиндр необходимо растачивать в новый ремонтный размер, а никосилевый цилиндр должен быть заменен или загильзован ремонтной чугунной гильзой.

В двухтактных двигателях снегоходов зазор в сопряжении «поршень-цилиндр» («поршневой зазор») должен составлять:

— для поршней диаметром менее 65,00 мм — 0,08-0,11 мм

— для поршней диаметром более 65,00 мм — 0,11-0,15 мм

В двухтактных двигателях гидроциклов зазор в сопряжении «поршень-цилиндр» («поршневой зазор») должен быть следующим:

KAWASAKI (все модели) — 0,10-0,12 мм

POLARIS 650/750/780 — 0,11-0,13мм

POLARIS 700/1050 — 0,14-0,16мм

SEA-DOO (все модели) — 0,11-0,13мм

YAMAHA (все модели) — 0,10-0,12мм

Внимание! Важно! Если вы устанавливаете поршень во вновь расточенный цилиндр, пожалуйста соблюдайте рекомендации раздела “Как установить и расточить гильзу”, который находится ниже.

Внимание! Перед установкой поршневых колец на поршень ОБЯЗАТЕЛЬНО проверьте зазор в замках колец.

Для двигателей снегоходов этот зазор должен быть в приделах 0,25-0,60 мм.

Для двигателей гидроциклов рекомендуемые зазоры приведены ниже:

KAWASAKI 650 и 900 — 0,25-0,40мм

KAWASAKI 750/1100 — 0,25-0,50мм

POLARIS 650/750/780 — 0,25-0,55мм

POLARIS 700/1050 — 0,25-0,55мм

SEA-DOO (все модели) — 0,25-0,45мм

YAMAHA (все модели) — 0,20-0,40мм

Помните! Невыполнение этого требования приведет к поломке двигателя!

Некоторые модели поршневых колец имеют клинообразный профиль. Обратите на это внимание при установке колец на поршень. Если кольцо не садится в канавку поршня, возможно вы вставляете его неправильной стороной.

При установке поршня в цилиндр стрелка на его дне должна смотреть на выпуск а стопорные штифты на впуск! Исключение составляют некоторые модели двигателей POLARIS у которых стрелка направлена в сторону магнето.

Стопорные кольца поршневого пальца необходимо устанавливать замком вверх.

Штампованные стопорные кольца устанавливают острой кромкой наружу.

Для установки стопорных колец необходимо ОБЯЗАТЕЛЬНО использовать специальный инструмент! Установка стопроных колец с помощью отвертки, плоскогубцев, молотка или другого подобного инструмента приводит к их деформации, и как следствие, к поломке двигателя.

Тщательно пороверьте положение стопорного кольца в канавке! Кольцо должно полностью сесть в канавку.

Стопорные кольца не рекомендуется использовать повторно.

Внимание! При несоблюдении вышеуказанных правил стопорное кольцо может выскочить из канавки во время работы двигателя, что приведет к его поломке.

Как установить и расточить гильзу:

Конструктивно, наиболее распространены три типа цилиндров:

— Цилиндры с алюминиевой рубашкой и запрессованной в неё чугунной гильзой. Для удаления гильзы из такого цилиндра достаточно его нагреть до 200-250 °С и немного придавив, выпрессовать старую гильзу.

Внимание! Не пытайтесь выпрессовать такую гильзу не нагревая цилиндр. Это приведет к повреждению поверхности отверстия рубашки и непозволит правильно установить новую гильзу.

— Цилиндры с алюминиевой рубашкой и залитой в неё чугунной гильзой. Гильзу из такого цилиндра можно удалить, только вырезав её в расточном станке, так как она имеет наружные ребра которые не позволяют ей выйти из рубашки.

Для ремонта таких цилиндров используют два варианта ремонтных гильз. В первом варианте ремонтная гильза имеет наружный размер немного больше чем та, которая была залита в цилиндр при его изготовлении. При этом вырезав полностью старую гильзу, новую, запрессовывают в алюминиевую рубашку непосредственно.

Второй вариант предусматривает, что старая гильза полностью не удаляется, а лишь растачивается до максимально возможного диаметра, после чего в неё запрессовывается ремонтная гильза.

— Никосилевые цилиндры не имеют внутри чугунной гильзы. Они представляют собой алюминиевую рубашку, в которой рабочая поверхность цилиндра это алюминий со специальным покрытием, которое обеспечивает твердость поверхности цилиндра на глубину менее 0,1 мм. При повреждении поверхности такого цилиндра его нельзя расточить в больший ремонтный размер, как цилиндр с чугунной гильзой. Отремонтировать такой цилиндр можно запрессовав в него ремонтную чугунную гильзу. Для этого цилиндр необходимо расточить в расточном станке до наружного диаметра ремонтной гильзы.

Перед установкой гильзы в цилиндр необходимо проверить натяг в сопряжении цилиндра и ремонтной гильзы. Он должен быть в приделах:

— При запрессовке гильзы в алюминиевый цилиндр — 0,08-0,11 мм

— При запрессовке гильзы в старую чугунную гильзу — 0,04-0,07 мм

Для установки ремонтной гильзы в цилиндр необходимо его нагреть до температуры 200-250 °С, вставить гильзу в подготовленное отверстие и пржать ее небольшим усилием пока цилиндр не остынет.

После установки гильзы необходимо притереть ее верхнюю плоскость к плоскости цилиндра.

Все ремонтные гильзы производятся с внутренним диаметром на 1,0-1,5 мм меньше стандартного (номинального). Это значит, что для установки в новую гильзу стандартного поршня её необходимо расточить до соответствующего размера.

Настоятельно рекомендуем убедиться лично, что цилиндр расточен правильно. Проверьте цилиндр на бочкообразность, особенно в зоне окон.

После расточки и хонингования на кромках окон которые расположены поперек направления хода поршня необходимо снять фаски, остальные кромки необходимо притупить. Фаски должны быть сняты под углом 30° к рабочей поверхности цилиндра на глубину не менее 1мм.

Внимание! Информация приведенная в этом разделе не является учебным пособием по ремонту двигателей, а является рекомендацией для квалифицированных механиков.

Если вам необходимо отремонтировать двигатель, настоятельно рекомендуем обратиться к профессионалам.

Зазор поршневых колец

Имеем УМЗ-4218.

Замер показал, что максимальный поперечный диаметр цилиндров колеблется от 100.09 до 100.11.

Кольца 100,1 в продаже не нашел

Как я понимаю, кольца из магазина (100.0) подогнаны под цилиндры 100,024-100,084, с правильным зазором 0,35-0,65 (верхнее), 0,30-0,60 (нижнее), 0,3-1,0 (маслосьемное) [Эти размеры взяты из книги по УМЗ-421, там они идут как размеры для отечесвенных колец установленных в калибр 100+0,021. Для других колец зазоры другие.]

Одним словом: при установке таких колец в цилиндры 100.1 мы автоматически получаем увеличение зазора в замке. Т.о. на каждые 0,01мм износа мы получаем +0,0314мм увеличение зазора в замке. Если в калибре (100+0,021) зазор в норме, то в 100.1 он увеличиться на 0,25мм.

Хорошо, если в калибре зазор был минимальный (0,3мм), тогда 0,3+0,25=0,55 < 0,6мм (максимальный допустимый зазор).

А если зазор был 0,6? 0,6+0,25=0,85

Была идея брать кольца от ремонтного размера 100,5 и стачивать до нужного зазора в замке. Но тут на форуме, говорили что они всетаки имеют другой изгиб, что плохо, хотя кто-то ставил, и ничего. приработались. Тема тут http://forum.uazbuka.ru/showthread.php?t=31690

Так какие кольца брать?

P.S. Знаю что мне нерекомедуется ставить хромированные кольца, только луженые или фосфатированные. Но никак не могу понять о какой части кольца идет речь? Смотрел в магазине кольца SM они мутные со стороны цилиндра. Это значит то что надо?

Да уж. Проблема.

По-моему, самое правильное в данном случае – это расточка блока под ближайший ремонтный размер.

Если нет такой возможности – то поставить кольца, все-таки думаю, номинального размера, отдавая себе отчет, что особо много этот двигатель не проездит.

По поводу установки ремонтных колец и подгонки зазора – коряво всё это.

Цилиндр изнашивается неравномерно. В ВМТ – максимум. В НМТ – износ практически отсутствует.

Зазор, по уму, надо подгонять не по максимальному износу, а по минимальному, иначе кольцо лопнет, когда поршень будет в НМТ. Т.е. ремонтные кольца, вообще говоря, придется стачивать практически до номинального размера.

Бывает, зазор в кольце подгоняют по максимальному износу, так как ремонтное кольцо прилегает к номинальному цилиндру не плотно. Получается: в ВМТ – зазор в кольце максимальный (на горячем двигателе почти отсутствует) и есть щель между кольцом и цилиндром; в НМТ – зазора нет, края кольца уперлись друг в друга и кольцо расперло в цилиндре, убрав щель. Т.е. кольцо постоянно работает на изгиб, прирабатываясь при этом и интенсивно изнашивая цилиндр в районе НМТ.

Если повезет и кольцо не лопнет, оно приработается, но зазор в кольце тоже станет большим.

Компрессии нормальной не будет по любому, газы будут прорываться в картер и будет дымить из вентиляции.

Точить блок потом придется, скорей всего, сразу до второго ремонтного размера.

Короче, по-моему, – ничего хорошего.

По поводу хромированных колец – х.з., продаются сейчас такие или нет, а SM – действительно хорошие кольца.

Буртик вверху цилиндра убирать обязательно. Просто шабером сгладить уступ. Работы – на один час.

Если этого не сделать то, если новое верхнее компрессионное кольцо окажется по допуску чуть выше, – оно сломается. В лучшем случае будут сколы по верхней кромке. По этой же причине надо хорошо чистить канавки в поршнях и желательно всегда ставить новые шатунные вкладыши.

Хорошие кольца изготавливают точно. Щелей никогда не бывает.

Я и говорю, что точить ремонтные кольца придется почти до номинала.

Я бы расточил до первого ремонтного размера. Жалко своего труда по разборке-сборке, сделать сразу, как положено и забыть.

Если не растачивать — поставил бы 100.0, все равно не надолго. Кстати, кольца из магазина могут быть и с заведомо меньшим зазором и требуют подпиливания до нормального. Ни кто их на заводе не подгоняет.

| Сергей Андреевич |

| Посмотреть профиль |

| Отправить личное сообщение для Сергей Андреевич |

| Найти ещё сообщения от Сергей Андреевич |

Я бы расточил до первого ремонтного размера. Жалко своего труда по разборке-сборке, сделать сразу, как положено и забыть.

Если не растачивать — поставил бы 100.0, все равно не надолго. Кстати, кольца из магазина могут быть и с заведомо меньшим зазором и требуют подпиливания до нормального. Ни кто их на заводе не подгоняет.

не путайте

есть кольца к поставке на ОАО УМЗ и ЗМЗ

где размеры в замках строго определены 0,3. 0,55 мм и есть кольца поставляемые в запасные части

по идее они должны быть такие же

но например у FM он же Гетце

замок уменьшен специально до 0,2 мм и требуется подгонка в цилиндре

а по двигу

если хочешь надолго то лучше расточить на 100,5

при грамотной расточке и сборке двиг пройдет еще не менее 100 тыс км

И конструктор моторов говорит, что 100к это надолго.

и советует точить одноразовый блок, чтобы сыграть в рулетку со шпильками головки цилиндров, а затем с посадкой гильз? точить из-за смешного износа, где даже ступеньки-то нет, на месте хонинговка, не какие-то следы, а полностью весь рисунок, а максимальный размер гильзы 100,11. показания к расточке — это зазор с поршнем последней группы 0.3мм (тридцать соток. ) или задиры цилиндра. Зачем я здесь цитирую вашу же книгу "двигатели умз 421*", и для кого она вообще написана? и почему в ней не указана предельно допустимая некруглость гильзы? со слов Димы она там конская типа 0.15, хотя для моторов ВАЗ уже 0.03мм эллипсности — и мотор в расточку.

Макс, что ты паришься с этими кольцами? там максимально допустимый зазор 3 миллиметра при износе. а ты сотки пытаешься ловить. и пусть будет больше, чем меньше. зато есть гарантия, что его не заклинит и не сломает, потому что поставщик металла на завод колец наврал со значением лктр. в моторе умз это вообще общий принцип: лучше больше зазор, чем задранные поршни и поломанные кольца.

ПС Дима, не обижайся на меня, но про 100к — убило. я свой 410, который все хают, утопил на 130, и кабы не вода, он бы 250 отходил бы легко. вообще без вмешательства глубже регулировки клапанов. я облизывался на новенький 4216, а получается, ресурсу ему на 100к. при его цене он должен 300 минимум выходить без конкретных поломок при грамотном и своевременном обслуживании. а тут жалкая сотка. и с этим ресурсом на 100к вы его на газель пропихнули.