Мойка деталей двигателя

Мойка деталей двигателя

Мойки в автосервис

Особенности мойки деталей в автосервисе это чаще всего сложные жировые загрязнения, такие как синтетические масла и твердые смазки, нагары, образующиеся вследствие трения или высоких температур, а так же грязь и дорожная пыль.

При выборе моющих средств заказчики предъявляют особые требования к совместимости с материалами. Проблема заключается в том, что вышеуказанные загрязнения отмываются только при высоких температурах сильнощелочными моющими составами, однако такие составы травят детали из алюминия, а компоненты из цветных металлов покрываются темными окислами.

Использование моечных машин и оборудования позволяет исключить использование горючих растворителей для мойки деталей в сервисе.

В этой статье мы рассмотрим особенности выбора мойки и моющего средства для Вашего сервиса

Наш опыт в отмывке деталей в автосервисе.

Ультразвуковые ванны для автосервиса

Лучшее решение для фирменного сервиса по обслуживанию импортных грузовых и легковых автомобилей, дорожной, сельскохозяйственной и лесозаготовительной техники.

Как и моечные машины, ванны позволяют автоматизировать мойку деталей, исключая ручной труд. Детали помещаются в корзину, корзина вручную или при помощи пневмоподъемника опускается в ванну и ультразвук за счет мощной кавитации, активируя моющий состав, отмывает загрязнения везде, куда проникает жидкость.

Ультразвуковая очистка является наиболее универсальным методом для отмывки деталей в автосервисе, т.к. помимо обезжиривания, легко справляется с нагарами различной природы и твердости, ржавчиной и даже известковыми отложениями. Благодаря особенностям технологии, отмывка загрязнений эффективна как с пористых и шероховатых поверхностей, так и с внутренних полостей недоступных для прямого доступа. Возможна даже отмывка внутри катализаторов от нагара и сажи и восстановление их до нового состояния, а также отмывка трубок, глухих отверстий диаметром до 100мкм без применения растворителей.

Все ультразвуковые ванны имеют двойной корпус с теплозащитой и шумоизоляцией, что позволяет проводить отмывку при температурах до 90ºС, а отсутствие движущихся частей обеспечивает высокую надежность. В зависимости от Вашего бюджета ультразвуковая ванна может быть оснащена маслоотстойником, пневмоплатформой с функцией покачивания, а также блоком фильтрации механических частиц.

Достоинства:

- Компактные размеры

- Возможность отмывки как мелких так и крупногабаритных деталей

- Встроенный нагрев позволяет эффективно отмывать любые загрязнения

- Эффективная отмывка деталей сложной формы, глухих и резьбовых отверстий, а также трубок внутри.

- Легко справляется с нагаром любой природы и твердости.

- Подходит для отмывки как масляных загрязнений, так и ржавчины и накипи.

- Автоматическая работа не требует участия оператора

- Исключен риск контакта с агрессивной химией.

- Моющий состав работает по замкнутому циклу и его можно очищать от загрязнений.

- Экономное использование моющих средств

Недостатки:

- В моделях без пневмоплатформы требуется вручную опустить корзину в ванну

- Стоимость оборудования выше аналогичных по размерам струйных моечных машин

Ультразвуковые ванны это наиболее универсальное моечное оборудование. Они особенно рекомендованы в сервисе по восстановлению ДВС и выхлопных систем, т.к. позволяют отмыть загрязнения даже в трещинах и закрытых полостях, не занимая много места. Эффективность ультразвуковой мойки исключает последующую ручную промывку труднодоступных мест. Ультразвуковые ванны могут использоваться с любыми водорастворимыми моющими составами от сильнокислотных до сильнощелочных.

Моющие средства для ультразвуковых ванн в автосервисе:

Kluthe Hakupur T1 — Отмывка притирочных паст типа ГОИ после шлифовки и полировки, густых смазок, в том числе графитовых и нагара со стальных деталей с защитой от коррозии.

Kluthe Hakupur T3 — Совместимый с моечным оборудованием любого типа, универсальный обезжиривающий состав для производства и сервиса, совместимый с широким спектром материалов.

Kluthe Hakupur T4 — Отмывка деталей ДВС, ходовой и выхлопной систем, из стали и алюминия от синтетических и минеральных масел, густых смазок, нагара и сажи.

Kluthe Hakupur T8 — Отмывка сложных загрязнений с алюминиевых и стальных деталей в том числе твердого закоксовавшегося нагара. Не травит цинк и гальванические покрытия.

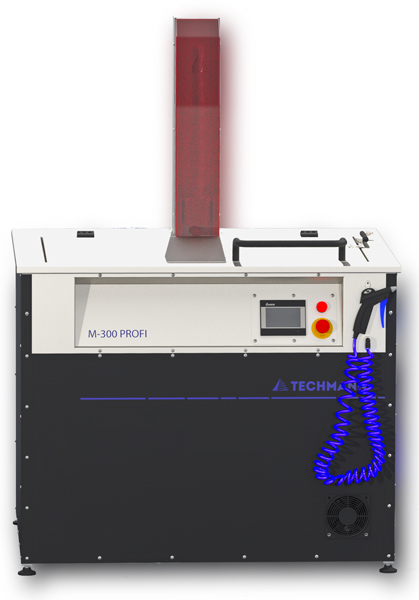

Струйные моечные машины для автосервиса

.jpg)

Оптимальный выбор для фирменного сервиса по обслуживанию отечественных и импортных легковых автомобилей.

Такие мойки позволяют автоматизировать мойку деталей, полностью исключая ручной труд. Детали помещаются в корзину, закрывают крышку и мойка обливает деталь со всех сторон горячим моющим составом. Вариантов таких машин великое множество: с откидной крышкой или выдвижной корзиной, с рукавами для ручной мойки и без, с вращающимся столом или вращающимися форсунками, со встроенными системами фильтрации и маслоотделения. Но в целом, разная конструкция отличает лишь комфорт работы с машиной.

Исходя из ваших финансовых возможностей и размеров деталей для мойки, можно выбрать модель подходящую под Ваш бюджет, однако стоимость таких машин в любом случае выше ручных моек и АВД.

Достоинства:

- Можно мыть крупногабаритные детали

- Встроенный нагрев позволяет эффективно отмывать густые смазки и масляный нагар

- Автоматическая работа не требует участия оператора

- Исключен риск контакта с агрессивной химией.

- Моющий состав работает по замкнутому циклу и его можно очищать от загрязнений.

- Экономное использование моющих средств

Недостатки:

- Отмывка эффективна только в областях доступных прямому воздействию струи, поэтому не могут обеспечить идеальную чистоту сравнимую с новой деталью.

- Плохо справляются с закоксовавшимся нагаром

- Не эффективны для отмывки трещин и глухих резьбовых отверстий

- Не эффективны для отмывки сложных деталей типа гидравлических блоков, корпусов турбин, сажевых фильтров и катализаторов, элекрогенераторов и т.п.

- Сложно мыть мелкие детали т.к. под действием струи они разлетаются по камере.

Моечные машины струйного типа являются оптимальным выбором для обезжиривания широкого спектра деталей особенно в случае большого количества густых смазок, в том числе и медных и с содержанием графита. Они исключают ручную работу по мойке деталей, однако плохо справляются с закоксованным нагаром и отмывкой деталей сложной конфигурации. В силу ограничений по используемым материалам, в стандартном исполнении, не предназначены для использования кислотных моющих составов, поэтому не предназначены для отмывки ржавчины и накипи.

Моющие средства для моечных машин в автосервисе:

Kluthe Hakupur T3 — Совместимый с моечным оборудованием любого типа, универсальный обезжиривающий состав для производства и сервиса, совместимый с широким спектром материалов.

Kluthe Hakupur T4 — Отмывка деталей ДВС, ходовой и выхлопной систем, из стали и алюминия от синтетических и минеральных масел, густых смазок и нагара.

Kluthe Hakupur T9 — Эффективная отмывка резинотехнических изделий, полимеров и прочих не смачиваемых водой поверхностей.

Мойки высокого давления для автосервиса

Временное решение для частных автосервисов.

Самый популярный вариант моек в автосервисе, т.к. позволяет и машину помыть и детали, но не смотря на все преимущества тоже не лишен недостатков. Мойка деталей производится вручную, посредством струи высокого давления.

Самый популярный вариант моек в автосервисе, т.к. позволяет и машину помыть и детали, но не смотря на все преимущества тоже не лишен недостатков. Мойка деталей производится вручную, посредством струи высокого давления.

Достоинства:

- Низкая стоимость

- Компактные размеры

- Можно мыть крупногабаритные детали

Недостатки:

- Из-за отсутствия нагрева сложно отмыть густые смазки и закоксовавшиеся нагары

- Риск контакта с агрессивными химическими моющими средствами

- Нельзя использовать моющий состав повторно

- Для регулярной мойки требуется организация моечной зоны

- Сложно мыть мелкие детали.

Таким методом можно отмывать блоки цилиндров и их головки, однако в виду отсутствия нагрева качественного обезжиривания добиться не удастся, нагар такими мойками тоже отмывается с трудом, особенно если речь идет о мелких деталях таких как клапана и поршни. АВД также как и ручные мойки подходят для отмывки перед осмотром и диагностикой.

Моющие средства для АВД в автосервисе:

Kluthe Hakupur T3 — Совместимый с моечным оборудованием любого типа, универсальный обезжиривающий состав для производства и сервиса, совместимый с широким спектром материалов.

Kluthe Hakupur М2 — Моющий концентрат для обезжиривания металлоконструкций, машин и оборудования с последующей стойкой защитой от коррозии протестированный в камерах солевого тумана.

Kluthe Hakupur М4 — Высококонцентрированный моющий состав, специально созданный для очистки бетонных наливных полов на производствах и паркингах.

Kluthe Hakupur М6 — Экологически безопасный моющий концентрат с приятным запахом для уборки и очистки оборудования, устройств и механизмов, элементов дорожной инфраструктуры, гидравлических механизмов совместимый с любыми металлическими, пластиковыми, резиновыми гладкими и пористыми поверхностями

Ручные моечные машины для автосервиса

Решение для частных автосервисов при ограниченном бюджете.

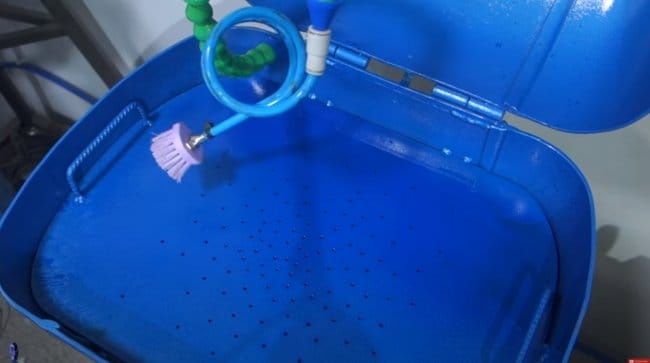

Такие мойки чаще всего ставятся в небольшие сервисы, где требуется отмывать небольшие детали и автокомпоненты. Мойка деталей производится вручную, моющий состав подается в щетку со встроенной лейкой.

Такие мойки чаще всего ставятся в небольшие сервисы, где требуется отмывать небольшие детали и автокомпоненты. Мойка деталей производится вручную, моющий состав подается в щетку со встроенной лейкой.

Достоинства:

- Низкая стоимость

- Компактные размеры

- Моющий состав работает по замкнутому циклу

Недостатки:

- Из-за отсутствия нагрева сложно отмыть густые смазки и закоксовавшиеся нагары

- Риск контакта с агрессивными химическими моющими средствами

- Низкая производительность

- Нет возможности мыть крупные детали и агрегаты

На практике такое оборудование подходит только для отмывки жидких масел и внешних свободных загрязнений с целью внешнего осмотра и диагностики чтобы не пачкать руки.

Моющие средства для ручной мойки в автосервисе:

Kluthe Hakupur T4 — отмывка деталей ДВС, ходовой и выхлопной систем, из стали и алюминия от синтетических и минеральных масел, густых смазок и нагара.

Kluthe Hakupur М7 — концентрат для ручной реставрации сильно заржавевших деталей и инструмента без применения абразивов. Применяется для осветления цветных металлов и удаления атмосферных окислов.

Приспособление для мытья деталей, инструментов и пр.

Список материалов:

— баллон из под газа или другая емкость;

— небольшой насос на 12В (лучше грязевой);

— шланг для подачи воды (фиксирующийся);

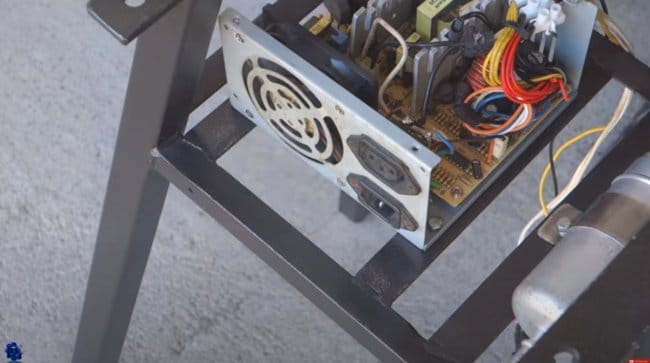

— блок питания 12В ;

— арматура;

— стальные пластины;

— профильные трубы;

— болты и гайки;

— муфта, штуцер, фильтр грубой очистки воды;

— включатель;

— дверные петли.

Процесс изготовления самоделки:

Шаг первый. Подготовка резервуара

Чистим баллон от краски и разрезаем на две половинки. Будьте аккуратны, если в баллоне был горючий газ, такой баллон нужно резать с водой внутри, в противном случае он может взорваться.

Внутри такие баллоны тоже обычно ржавые, все это дело нужно хорошенько почистить.

Что касается помпы, то выбираем для нее удобное место и прикручиваем к раме хомутом. Помпу лучше использовать такую, которая сможет выдерживать агрессивные вещества и грязь.

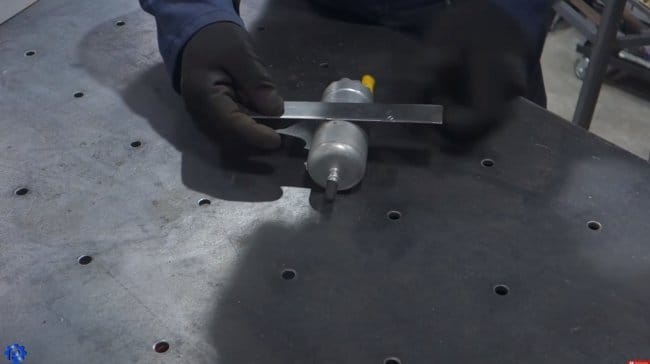

Шаг четвертый. Фильтр

В самой нижней части резервуара нужно просверлить отверстие и вварить муфту или приварную резьбу с резьбой на 25, в него будет закручиваться фильтр грубой очистки. Такие фильтры можно найти в магазинах с сантехникой.

С обратной стороны закручивается штуцер, к нему подключается шланг, который идет на всас насоса.

Шаг седьмой. Рабочий стол и шланг

Вырезаем из листа стали рабочий стол, в нем сверлим отверстия, через которые будет стекать вода. Также сверлим в раковине отверстие под шланг. Шланг удобно использовать «жесткий», который можно зафиксировать в нужном положении.

Также в нижней части раковины будет не лишним просверлить отверстие и приварить муфту. Это будет сток для грязной воды, через нее можно все слить, когда жидкость потребуется заменить.

Заливаем очищающую жидкость и можно работать. При помощи щетки автор довольно успешно помыл корпус редуктора болгарки.

В качестве небольшой доработки автор сделал щеточку, через которую течет вода или моющий раствор. Такой щеткой работать стало еще проще!

На этом проект завершен, надеюсь, вам самоделка понравилась, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Мойка для деталей двигателя своими руками

Сегодня необычная статья, не смотря на ее название, она напрямую связана с автомобилями, а точнее с деталями. Все дело в том, что сейчас применяют очень много восстановленных запчастей, но прежде чем они пройдут обработку на производстве, их нужно снять и что самое важное хорошо отмыть (придать товарный вид)! Но своими руками это не всегда получается, поэтому были созданы специальные моечные машины! Да – да вы не ослышались «большие» машины, которые моют эти запчасти. Статья познавательная думаю, будет полезна всем …

СОДЕРЖАНИЕ СТАТЬИ

Подтолкнула меня на это написание сделанная своими руками такая моечная машина на СТО, а точнее на разборе. Народ, который скупает битые автомобили, снимает еще нормальные запчасти и придает им товарный вид, путем отмывания с них слоя грязи и масла. Это могут быть как коробки передач, двигатели, внутренние запчасти двигателей (поршни, валы, клапана и т.д.), также можно отмыть и диски.

Зачем нужна такая машина, ведь есть Karcher?

ДА это справедливо, можно же снять деталь и просто отмыть ее под керхером! НО как показывает практика сложные узлы — такие как блок двигателя или корпус трансмиссии отмыть не получится! Ведь за несколько лет использования грязь очень прочно въедается в металл. ДА и брызги будут лететь во все стороны.

Сам видел, когда блок двигателя отмывали керхером – ничего не получилось, и когда его поместили в такую моечную машину – вышел просто как новый, если не учитывать сколов.

Что еще хочется отметить – эти моющие агрегаты могут смывать кокс, который образовался на поршнях, кольцах, головке и самом блоке. Он смывается буквально за пару часов, и возвращает детали в исходное положение.

Все дело в том, что такая моечная машина для деталей, работает по немного другой технологии.

Принцип устройства и работы

НУ что давайте разберем эти «мойки», как же они устроены и как работают.

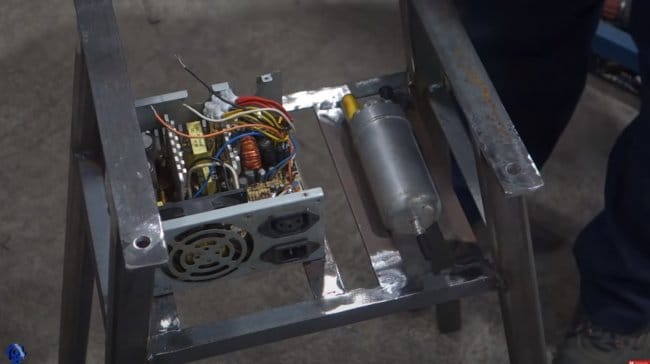

Устройство

Достаточно простое – обычно это большой бак (или два бака), внутри находится специальная корзина, которая находится как бы сверху на 2/4 – висит! Именно в нее кладется деталь (если утрировать — то это похоже на сетку во фритюрнице). Корзина прочная обычно сделана из прутка в 6 – 8 мм.

Сверху находится массивная крышка, которая закрывает эту конструкцию, она получается герметичной. То есть деталь как бы повисает над основным чаном на сетке, причем закрытая крышкой.

Над крышкой (или в ней) также по бокам, находятся моющие форсунки, которые распыляют специальные составы под давлением. Деталь в сетке может вращаться.

В чане на дне установлены электрические тэны, которые разогревают состав.

Как работает

Составы которые моют, могут различаться, обычно это специальные порошки, которые основаны на щелочах или даже кислотах, но они слабо концентрированные, около 3 – 5 %. Их нагревают от 60 и выше градусов и уже специальный насос под давлением нагнетает их на деталь (через моющие форсунки). С нее смывается грязь, а также крупные отложения, которые оседают в чане. После этого насос, раствор который упал вниз, опять начинает засасывать, если нужно подогревать и опять посылает на деталь. И так по кругу. Весь плотный — крупный осадок остается на дне.

После такой мойки, в самых сложных случаях это может быть по 1 – 2 часа, деталь начинает выглядеть как новая.

Сейчас небольшое видео, с примером

Можно ли сделать своими руками?

Если честно, то на многих СТО давно уже существуют такие устройства. Обычно это металлическая бочка (200 литров) в которую также варится сетка. Сверху делается герметичная крышка, на дно устанавливаются тэны. Форсунки делаются из трубы, просто привариваются соски (можно от обычных камер). К ним подключается водяной насос высокого давления. По сути, моющая машинка готова.

Есть вот такие вообще примитивные.

Составы делают обычно из каустической соды, или обычного стирального порошка. Некоторые наливают просто солярку (но как я считаю это не всегда безопасно).

Составы делают обычно из каустической соды, или обычного стирального порошка. Некоторые наливают просто солярку (но как я считаю это не всегда безопасно).

Ребята лично сам, я был поражен после того как такая установка моет детали, они действительно похожи на новые.

Вот такая легкая статья, читайте наш АВТОБЛОГ.

(3 голосов, средний: 4,33 из 5)

Любой ремонт или обслуживание узлов, деталей, агрегатов автомобиля начинается с их мойки. Делать это можно дешево (вручную, кисточкой, керосином, бензином или соляркой) и дорого — применяя различные установки, в том числе и автоматические, с использованием специальных жидкостей. Что предпочесть?

детали

Мыть детали и агрегаты от налипшей на них грязи соляркой, слитой из бака ремонтируемого грузовика, — прошлый век. Как ни крути, а топливо есть нефтепродукт, в который при производстве добавляются определенные химические соединения — присадки, улучшающие или корректирующие его состав в зависимости от требований по чистоте (Евро) и сезону (зима/лето). Поэтому контакт с ним приводит к раздражению кожи, слизистой оболочки глаз, а вдыхание паров наносит вред организму. С этим не поспоришь, как и с тем, что по качеству мытья конечный результат ручного (соляркой и руками рабочего) и машинного (в механической установке с применением специализированной жидкости или концентрата, порошка) методов будет одинаковым.

Разница заключается только в производительности: применение специальных жидкостей и установок — вне конкуренции, а также в отношении к требованиям по охране труда. Что касается сравнения стоимости операций (нормо-часов, которые рабочий потратит на мытье деталей вручную) и цен спецжидкостей, оборудования и его амортизации, то вопрос: «Что выгоднее?» — спорный. Так, подмастерье будет за половину, а то и треть зарплаты мастера мыть детали в тазу щеткой с утра до вечера. Заметим, что ручной труд применяется в основном на мелких мультибрендовых СТО. Совсем по-другому организована мойка деталей в фирменных сервисных центрах: там царствует автоматизация «грязных» процессов.

Простейшая мойка для «чумазых» деталей из половинки бочки

Чтобы мелкие детали не попали в раствор, имеется мелкая сетка

Детали мыть лучше всего с помощью специального пистолета с щеткой

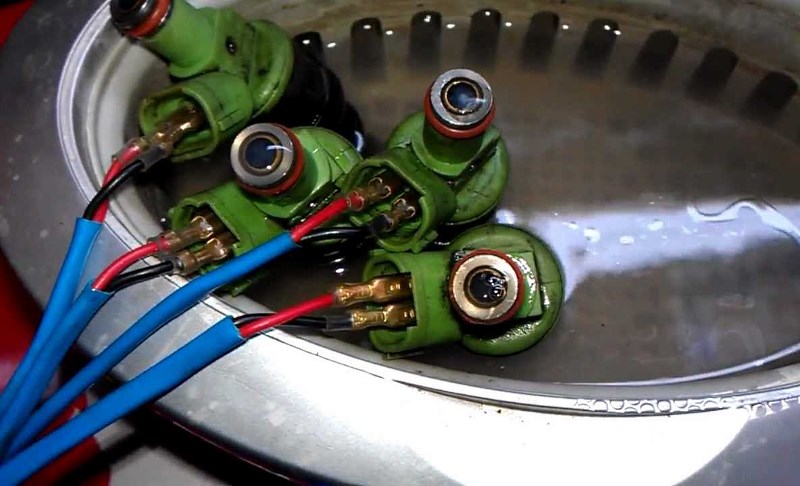

Для очистки деталей в ремонтной зоне имеются, как правило, мойки трех типов. Первая используется для очистки исключительно компонентов систем питания, и в частности, форсунок. Там, где моются форсунки, другим деталям «купаться» строго запрещено, так как прецизионные пары очень чувствительны даже к, казалось бы, мелкому, не видимому глазом абразиву. Именно поэтому в зоне мойки деталей топливной аппаратуры соблюдается особая чистота, а сама установка монтируется не в общем цехе, а на участке ремонта топливной аппаратуры. Для очистки грязных узлов и деталей, в том числе тормозных колодок, перед переклепкой фрикционов используется оборудование, обеспечивающее нагрев моющей жидкости до высоких температур.

Лучшие результаты дает раствор воды с щелочью. Несмотря на то, что современные фрикционные материалы не содержат асбеста, который, являясь канцерогеном, может спровоцировать онкологические заболевания, колодки перед ремонтом моются в обязательном порядке — как от продуктов износа, пыли, так и прочих загрязнений. Заметим, что отработанная жидкость не сливается в канализацию, а проходит очистку и вновь применяется по назначению. Иными словами, в установке реализован принцип замкнутого цикла. Щелочное число жидкости поддерживается путем периодического добавления в раствор соответствующих реагентов. Для мойки деталей двигателя в ручном и автоматическом режимах используется своя, отдельная установка, на которой, в частности, очень удобно и эффективно очищать центрифуги грубой очистки масла. Сначала мастер вручную вынимает из полости фильтра густой налет, а затем оборудование запускается в автоматическом режиме. Рабочая жидкость находится в бочке, которая расположена под мойкой. При достижении определенной степени загрязнения в жидкость добавляется специальный реагент, который реагирует с грязью и осаждает ее на дно бочки. Очищенная фракция вновь готова к применению. При расходовании жидкости периодически ее запасы пополняются свежей.

Автоматическая мойка для агрегатов топливных систем

Форсунки смонтированы на днище установки и специальной рампе

Установка для мойки водой со щелочью крупногабаритных деталей

Мнение

Станислав Булаев, специалист по сервисному оборудованию компании «ЕВРОПАРТ Рус»

— Чаще всего станции технического обслуживания для очистки деталей, узлов или агрегатов машин в автоматических мойках приобретают порошок «Агрессол». Он прост в применении: до получения моющего состава элементарно разводится в воде в обычном металлическом (пластиковом) ведре либо непосредственно в емкости мойки. «Агрессол» продается в мешках расфасовкой по два килограмма. Главное — учитывать пропорции, которые указаны в прилагаемой инструкции. Применять данный препарат на станциях технического обслуживания, имеющих большие объемы работ, — удовольствие не из дешевых, так как стоимость двухкилограммового мешка составляет около 2000 рублей. На месяц непрерывной работы мойки при 100% загрузке участка (мойка работает 8 часов в день) необходимо примерно 10 мешков. Итого — 20 000 рублей.

Альтернативой порошку является жидкий моющий концентрат «Дарус M», который разбавляется водой в пропорции 1:10 или 1:15, в зависимости от характера загрязнения. Чем грязнее деталь, тем выше концентрация моющего средства. Как показывает практика, на одну машину при ее ремонте уходит порядка 10 литров концентрата. Заправка моющим составом установки не одноразовая — разведенная жидкость может использоваться довольно продолжительное время, так как в оборудовании, где используются данные составы, как правило, имеется специальный фильтр, способный не только задерживать взвешенную грязь, но и отделять из моющей жидкости масло. Стоимость концентрата «Дарус M» в упаковке 20 литров составляет 2800 рублей.

На рынке можно встретить также и моющие жидкости, содержащие особые бактерии, которые разлагают грязь. Данные составы после использования по инструкции (!) допускается сливать в канализацию. Однако все, что относится к данному типу моющих средств, не получило широкого распространения, так как их применение запрещено на законодательном уровне. Следовательно, продажа средств также незаконна. Все вышесказанное относилось к автоматическим мойкам.

Для ручной очистки деталей, в ваннах, предлагается моющее средство в виде чистящей жидкости RM PC-BIO, которую после применения можно сливать в канализацию. Также предлагаются и готовые к употреблению составы, фасованные в бочки. Для их использования необходимо всего лишь опустить в горловину заборный шланг помпы, которая будет подавать состав на щетку. Замечу, что в современных мойках не рекомендуется использовать такие жидкости, как керосин, бензин, солярка, так как они оказывают негативное воздействие на сальники и резиновые уплотнения оборудования, которые имеются как в механизме вращения корзины, так и в помпе, перекачивающей моющий раствор. Специальные моющие составы такого воздействия на резиновые детали не оказывают.

Что касается выбора оборудования, то если планируется мыть детали, не имеющие сильных загрязнений, то лучшим вариантом будет установка без нагрева рабочей жидкости. В случае работы с сильными загрязнениями, особенно лаковыми, лучший результат дадут установки с нагревом. Самым мощным моющим эффектом обладает оборудование с утеплением моющей камеры. Оно позволяет поднимать температуру жидкости до 90 градусов.

Срок службы любой установки значительно продлят фильтрмаслоотделитель и дополнительный фильтрующий элемент. Полезной опцией, за которую стоит заплатить, является функция дополнительного ополаскивания деталей чистой водой. Наибольшим спросом пользуются два типа моек: Magido итальянского производства, стоимостью от 1000 евро и также итальянские Ecodora. В продуктовой линейке последней наиболее интересной является модель OE70365, предназначенная для мойки поршневой группы, ступиц, подшипников. Ее стоимость составляет 600 евро.

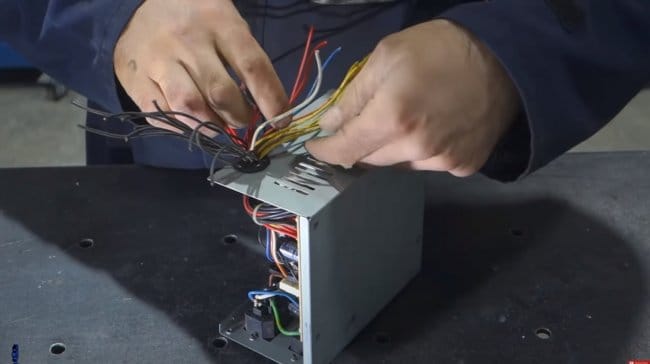

Темой данного видео будет: Мойка для деталей двигателя своими руками. Для изготовления мойки необходимы следующие элементы: бак, решетка на дно бака, несколько кусков профильной трубы, насос, двигатель на ременной передачи, соединительные шланги, хомуты, некоторые инструменты и несколько часов свободного времени! Данную мойку необходимо в дальнейшем дорабатывать, а сейчас я показал первый вариант её исполнения!

Делаем профессиональное ультразвуковое устройство для мойки деталей авто

Общеизвестно, что наиболее часто очистку автомобиля производят комплексно с использованием мойки высокого давления. Однако некоторые детали не очистить таким способом, и их мойку производят вне автомобиля. Для этого предназначены мойки для деталей, называемые также ультразвуковыми ваннами. В приведенной статье рассмотрена технология создания такого устройства своими руками.

Особенности

Ультразвуковые ванны применяют в различных сферах. При мойке автомобилей данные устройства используют в основном с целью очистки деталей двигателя, таких как форсунки, инжекторы, фильтры и прочие, мойка которых механическим способом недопустима либо неэффективна.

Особенность функционирования ультразвуковой мойки состоит в том, что она осуществляет очистку, исключающую возможность образования механических повреждений в виде сколов и царапин на очищаемых деталях.

При этом она эффективно удаляет загрязнения из труднодоступных для мойки механическим способом мест и справляется даже с такими их типами, как нагар, коррозия, промышленные масла.

Принцип функционирования

По внешнему виду заводская мойка для деталей представляет собой емкость квадратной или прямоугольной формы, состоящую из нержавеющей стали. К ее стенкам изнутри прикреплены ультразвуковые преобразователи. Источником для них является ультразвуковой генератор. Бытовые модели рассматриваемых устройств в основном имеют объем около 1 л, хотя встречаются мойки объемом до 15 л, а в промышленности используют еще большие варианты.

Принцип функционирования рассматриваемого устройства основан на том, что мойка для деталей создает ультразвуковые колебания частотой от 18 до 120 кГц. Ультразвуковыми называют колебания частотой, превышающей 18 кГц. Однако по воздуху их передать сложно, поэтому мойка для деталей содержит жидкость, служащую в данном случае средой для распространения ультразвуковых волн.

При прохождении таких колебаний через жидкость образуется локальное понижение давления, в результате чего происходит кавитация. Под данным термином понимают парообразование и последующую конденсацию воздушных пузырьков в потоке жидкости, сопровождающиеся гидравлическими ударами и шумом, то есть появление в жидкости полостей, заполненных ее паром. Переместившиеся в область, характеризующуюся более высоким давлением, либо при повышении общего давления пузырьки схлопываются, создавая ударную волну. Вследствие этого происходит разрушение механизмов, функционирующих в подходящих для проявления данного процесса условиях.

Однако мойка для деталей основана на контролируемом использовании кавитации. Поэтому в данном случае описанное явление не разрушает помещенные в нее предметы, а удаляет с них различные загрязнения. Мойка для деталей позволяет изменять частоту волн и время обработки, благодаря чему предоставляет возможность подобрать для обрабатываемых предметов оптимальный режим и требуемую степень очистки.

Основными компонентами рассматриваемого устройства являются излучатель, генератор и нагревательный элемент. Первое приспособление служит для преобразования электрических волн в механические, передающиеся в жидкость через стенку емкости. Регулируемый генератор, которым оснащена мойка для деталей, формирует ультразвуковые колебания. Нагревательный элемент выполняет функцию поддержания температуры жидкости около 70 °C. Он сохраняет условия жидкости между циклами чистки, причем не каждая фирменная мойка для деталей оснащена данным приспособлением.

Создание ультразвуковой мойки

Для того, чтобы сделать простейший вариант данного устройства своими руками понадобятся следующие материалы и приспособления: пластиковая емкость (например, таз или ведро), ультразвуковая стиральная машина, стиральный порошок без отбеливающего эффекта и цветных капсул, спрей для очистки форсунок и инжектора, горячая вода. В емкость нужно набрать горячую воду и сделать раствор, добавив стиральный порошок. Затем туда же погружают стиральную машину и очищаемые детали.

Если мыть форсунки, показателем достижения их чистоты является отсутствие запаха бензина при включении стиральной машины. То есть данные детали должны находиться в растворе, пока запах не исчезнет.

При этом каждые полчаса нужно менять раствор. После того, как запах больше не ощущается, форсунки скрепляют резинкой и размещают в центре ультразвуковой машины. Обычно очистка данных деталей своими руками занимает примерно 6 часов. Ультразвуковая мойка позволяет удалить с форсунок загрязнения в виде бензина, масла и прочие.

Если требуется мойка для деталей более сложной конструкции, близкой к фирменным моделям, изготовить ее своими руками значительно сложнее, чем рассмотренный выше вариант. Для того, чтобы сделать прибор даже по простейшей схеме, нужно представлять принцип работы ультразвуковой ванны. К тому же предварительно следует ознакомиться с соответствующей литературой по электротехнике. Для упрощения можно поискать в интернете схемы самодельных приборов других пользователей. То есть рядовому автовладельцу желательно приобрести фирменное устройство.

Для работ потребуются следующие детали и материалы: трубка из стекла или пластмассы, магнит круглой формы (например, из динамика), катушка, сосуд из фарфора, специальная жидкость, импульсный трансформатор, металлический каркас, насос.

Работы начинают с наматывания на трубку катушки. При этом нужно оставить свободным ферритовый стержень, так как на него надевают магнит. Все названные компоненты в сборе представляют собой магнитострикционный преобразователь.

После этого нужно вмонтировать сосуд из фарфора в стальной каркас. В днище сосуда просверливают отверстие и вставляют в него головку сделанного на первом этапе работ магнитострикционного преобразователя. Далее в сосуде нужно соорудить входные и выходные патрубки, через которые будет поступать и сливаться жидкость. В случае если мойка для деталей будет иметь большие размеры, следует оснастить ее насосом для ускорения циркуляции жидкости.

Импульсный трансформатор будет служить средством повышения напряжения. Чтобы не создавать его своими руками, можно взять данный элемент от телевизора или компьютерного блока питания.

По завершении работ выполняют пробный запуск для выявления погрешностей сборки устройства и их устранения. Нужно учитывать, что феррит, который имеет в составе мойка для деталей, очень хрупок, поэтому недопустимо включать данное устройство без акустической нагрузки.

Мойка для деталей двигателя своими руками

Сегодня необычная статья, не смотря на ее название, она напрямую связана с автомобилями, а точнее с деталями. Все дело в том, что сейчас применяют очень много восстановленных запчастей, но прежде чем они пройдут обработку на производстве, их нужно снять и что самое важное хорошо отмыть (придать товарный вид)! Но своими руками это не всегда получается, поэтому были созданы специальные моечные машины! Да – да вы не ослышались «большие» машины, которые моют эти запчасти. Статья познавательная думаю, будет полезна всем …

СОДЕРЖАНИЕ СТАТЬИ

Подтолкнула меня на это написание сделанная своими руками такая моечная машина на СТО, а точнее на разборе. Народ, который скупает битые автомобили, снимает еще нормальные запчасти и придает им товарный вид, путем отмывания с них слоя грязи и масла. Это могут быть как коробки передач, двигатели, внутренние запчасти двигателей (поршни, валы, клапана и т.д.), также можно отмыть и диски.

Зачем нужна такая машина, ведь есть Karcher?

ДА это справедливо, можно же снять деталь и просто отмыть ее под керхером! НО как показывает практика сложные узлы — такие как блок двигателя или корпус трансмиссии отмыть не получится! Ведь за несколько лет использования грязь очень прочно въедается в металл. ДА и брызги будут лететь во все стороны.

Сам видел, когда блок двигателя отмывали керхером – ничего не получилось, и когда его поместили в такую моечную машину – вышел просто как новый, если не учитывать сколов.

Что еще хочется отметить – эти моющие агрегаты могут смывать кокс, который образовался на поршнях, кольцах, головке и самом блоке. Он смывается буквально за пару часов, и возвращает детали в исходное положение.

Все дело в том, что такая моечная машина для деталей, работает по немного другой технологии.

3 Дополнительные материалы для самодельной мойки

Необходимым элементом является емкость для размещения воды, которая будет использоваться для мытья. Она должно быть объемом от 5 до 30 литров, чтобы не пришлось часто ее наполнять. В качестве емкости можно использовать пластиковую канистру или бутыль. Следует обратить внимание, чтобы на ее дне не было швов. На входе или выходе из емкости можно установить фильтр в виде мелкой сетки, который защитит от попадания мусора насос.

Шланги следует подбирать пластиковые или резиновые с армированием, длиной около 5 метров и средним диаметром. Соединения должны быть надежно загерметизированы. Это обеспечивается с помощью хомутов и герметика, который наносится в местах соединений. Желательно, чтобы конструкция была разборной и ремонтнопригодной, поэтому следует по возможности использовать резьбовые соединения.

Вода подается через пистолет путем нажатия на пусковую клавишу. При выборе пистолета обратите внимание, чтобы клавиша работала плавно, без рывков. Для облегчения процесса мойки и создания струи воды определенной формы нужно приобрести различные насадки: валики, щетки разной жесткости, распылители. Все детали установки крепятся на раму, изготовленную из круглых и профильных труб. Для удобства транспортировки к нижним трубам можно прикрепить колеса. Также следует предусмотреть упоры для фиксации установки и ручки для перемещения.

Если необходимо мыть машину при низкой температуре, можно изготовить своими руками пеногенератор. С помощью такого устройства можно равномерно нанести мелкозернистую пену из моющего раствора на автомобиль, что позволяет качественно отмыть поверхность от пыли и налипшей грязи.

Для получения пены вода, смешанная с моющими средствами, распыляется потоком воздуха, который проходит через установленные каналы, а затем в специальном блоке смешивается со вспенивающей таблеткой. Поток регулируется с помощью специальных пластин.

Головка помпы электронасоса

Минимойку высокого давления можно использовать не только по назначению. С её помощью многие моют дорожки, стены, заборы на загородных участках.

Материал, из которого была изготовлена головка помпы электронасоса, определяет долговечность устройства и качество его работы.

В помпе электронасоса автомойки в процессе работы создается высокое давление воды. Конечно же, чем выше прочность этой детали, тем дольше она прослужит.

Головка помпы, изготовленная из пластика — не лучший вариант. Такую минимойку стоит использовать не более двадцати минут в день. Дорогостоящий ремонт детали сопоставим со стоимостью нового аппарата. Таким образом, пластиковая головка приводит к значительным ограничениям по времени эксплуатации мойки.

В профессиональных мойках применяется головка помпы, изготовленная из латуни. Этот материал прочен, долговечен и при этом не подвержен разрушающей коррозии.

Но латунные помпы редко можно встретить на бытовых минимойках. Как правило, в таких моделях применяются головки из порошкового сплава — силумина, тоже очень прочного и долговечного материала.

Также читайте — Минимойка от прикуривателя, что предлагает рынок, обзор моделей, какую выбрать, отзывы.

Преимущества самодельного оборудования

Если нет финансовой возможности приобрести устройство, либо присутствует желание собрать оборудование для мойки высокого давления своими руками – инструкция, приведенная ниже, придется вам по интересу. Перед тем как сделать мойку высокого давления, стоит знать о достоинствах техники:

- низкие финансовые растраты;

- возможность модернизации;

- функциональность на уровне производственной техники;

- быстрое изготовление;

- эксплуатационная простота;

- высокая эффективность;

- не нужны запчасти и дополнительны растраты.

При помощи оборудования удается эффективно, быстро и качественно смывать загрязнения любой степени сложности. Вы сможете очищать различные поверхности кузова автомобиля. Самодельная мойка высокого давления, своими руками сделанная и эксплуатируемая, исключает повреждение обрабатываемых поверхностей. Это качество с выгодной стороны характеризует очищающую технику в глазах пользователя.

Порядок действий

Теперь приступим непосредственно к сборке рассматриваемого типа мойки. Сначала не будет лишним проверить работоспособность насосного оборудования. Для этого присоединяем к нему два шланга. Первый будет служить для получения воды, а второй будет осуществлять ее подачу на пистолет. Откручиваем специальный зажим, после чего надеваем на шланг. После этого следует все закрутить и проверить плотность соединений. Берем продувочный пистолет, который также присоединяется шлангом к конструкции и закрепляется хомутом.

Часто бывает так, что продувочный пистолет имеет в комплекте насадки, которые немного не подходят для подсоединения к конструкции. Для решения данной проблемы можно открутить насадку и вкрутить карбюраторный жиклер, который будет подходить отлично по резьбе. Многие используют жиклер от карбюратора с автомобиля марки «Жигули». Такое решение необходимо для уменьшения отверстия в пистолете, что позволяет создавать более мощную компактную струю.

Теперь следует заняться электрической частью. Сначала следует подключить тумблер активации/деактивации к проводу. Приобрести такое решение можно в любом магазине, торгующим электрическими запчастями. Если вдруг по каким-то причинам хочется сделать такое устройство мобильным, то берем шуруповертную батарею и припаиваем к ней проводки вместе с контактами так, чтобы припой ни в коем случае не мешал подключению зарядки, а батарею можно было подзарядить при желании. Теперь фиксируем провода при помощи изоленты. Теперь сами провода присоединяем к насосу. Вместе с тем подключаем цепь при помощи контактов.

Если хочется, можно сделать еще и удлинитель с проводом различной длины. Такое приспособление не будет лишним, если есть желание использовать мойку, подключив ее к аккумуляторной батарее автомобиля. Теперь стартует сборка деталей устройства в корпусе, сделанном из пластикового ведра. Для этого пробиваем 4 дырки в его стенке с применением дрели, о которой упоминалось выше. Крепим насос к стенке ведра и затягиваем его при помощи 4 шурупов и гаек.

Снизу ведра можно сделать крепление, чтобы закреплять шуруповертный аккумулятор. Делаем крепление и для удлинителя. Оно будет располагаться под крышкой. Теперь сверлим еще несколько дырок в емкости под прокладку и для подключения шлангов. Все можно аккуратно поместить в этом пластиковом ведре. Правда, емкость нужно будет носить отдельно, но с данным недостатком как-то можно смириться.

В целом следует сказать, что нет ничего сложного в сборке мини-мойки собственными руками из подручных элементов. Главное, что потребуется – необходимые комплектующие, элементарные технические знания в области электроники, указанные инструменты и желание сделать мини-мойку не хуже той, что продается в специализированных магазинах по баснословной цене.

О том, как сделать мини-мойку высокого давления своими руками, смотрите в следующем видео.