Техническое обслуживание системы питания дизельного двигателя

Техническое обслуживание системы питания дизельного двигателя

Техническое обслуживание системы питания дизельного двигателя

При контрольном осмотре перед выездом из парка проверяют наличие топлива в баках, нет ли подтеканий топлива через приборы и трубопроводы топливной системы. Зимой после возвращения из рейса топливные баки заправляют топливом, чтобы не допустить в них конденсации влаги.

При ТО-1 сливают отстой из фильтров грубой и тонкой очистки топлива и топливных баков, при каждом втором ТО-1 проверяют крепление глушителя и приемных труб.

При ТО-2 проверяют состояние и действие тяг ручного привода подачи топлива и останова, очищают фильтрующий элемент воздушного фильтра, заменяют фильтрующие элементы фильтра тонкой очистки топлива, промывают фильтры грубой очистки топлива.

При СТО проводят обслуживание форсунок (проверяют на стенде давление иглы), проверяют и при необходимости регулируют угол опережения впрыска топлива. Один раз в год, осенью, меняют фильтрующий элемент воздушного фильтра, промывают топливные баки, проверяют уровень масла в муфте опережения впрыска и при необходимости доливают, на автомобиле КамАЗ-4310 при каждом СТО проверяют герметичность соединения и воздухопроводов от воздушного фильтра к двигателю.

Слив отстоя из топливных фильтров производят на теплом двигателе. Для этого откручивают сливные пробки и сливают отстой до тех пор (около 1л), пока не начнет вытекать чистое топливо. Закончив слив, пробки плотно завертывают и прокачивают топливную систему ручным насосом, после чего пускают двигатель и дают ему поработать 3. 4 мин, чтобы удалить из системы воздушные пробки.

Отстой из топливных баков сливают через краны до появления чистого топлива (около Зл).

Для удаления воздуха из топливной системы откручивают пробку на корпусе фильтра тонкой очистки, создают давление в системе с помощью ручного топливоподкачивающего насоса и наблюдают за вытеканием топлива из фильтра. После того как в нем не будет пузырьков воздуха и топливо станет прозрачным, пробку плотно завертывают.

Для промывки фильтра грубой очистки из него сливают топливо, снимают колпак, вывертывают фильтрующий элемент, промывают сетку фильтрующего элемента и внутреннюю полость колпака неэтилированным бензином или дизельным топливом и продувают их сжатым воздухом.

Для замены фильтрующих элементов фильтра тонкой очистки с него сливают топливо, снимают колпаки, промывают их неэтилированным бензином или дизельным, топливом, удаляют старые фильтрующие элементы и устанавливают новые.

После сборки фильтров грубой и тонкой очистки следует убедиться в отсутствии подсоса воздуха при работающем двигателе при необходимости подтягивают болты крепления стаканов к корпусам.

Для очистки первой ступени воздушного фильтра его снимают с автомобиля и вынимают фильтрующий элемент. Корпус и инерционную заслонку промывают в дизельном топливе или горячей воде, все детали продувают сжатым воздухом, очищают сетку воздухозаборника. При сборке воздушного фильтра обращают внимание на состояние прокладок и шлангов; поврежденные детали заменяют.

При обслуживании воздушного фильтра следует обращать внимание на герметичность впускного тракта, особенно в местах соединения. Не герметичность впускного тракта приводит к быстрому загрязнению воздушного фильтра и попаданию пыли в камеры сгорания, что ведет к интенсивному износу шатунно-поршневой группы двигателя.

Очистка фильтрующего элемента воздушного фильтра производится продувкой или промывкой. Продувка целесообразна в том случае, если фильтрующий элемент загрязнен пылью без сажи и его необходимо использовать сразу после очистки.

Фильтр продувают сухим сжатым воздухом под давлением 300 кПа, струю воздуха направляют под углом к поверхности внутреннего кожуха. После продувки проверяют состояние фильтрующего элемента, подсвечивая его изнутри лампой. При наличии разрывов или других сквозных повреждений фильтрующий элемент подлежит замене.

Промывка фильтрующего элемента производится в случае его загрязнения не только пылью, но и сажей, маслом, топливом. Фильтрующий элемент промывают в теплом растворе синтетических моющих средств (20. ..25 г порошка на 1 л воды) путем погружения его в раствор на 25. 30 мин с периодическим вращением и перемещением вверх и вниз. Окончательно элемент промывают в чистой воде и высушивают.

Фильтрующий элемент имеет срок службы около 30000 км. Промывать его можно не более трех раз, а с учетом обдува общее количество обслуживании элемента не должно превышать пять-шесть раз.

Смазка муфты опережения впрыскивания топлива производится через одно из отверстий (которое окажется наверху), до появления масла из другого отверстия. В муфту заправляется 0,3 л моторного масла.

Для проверки угла опережения впрыска топлива поворачивают коленчатый вал до положения, когда метка (см.рис. 54) на ведущей полумуфте окажется в верхнем положении, а фиксатор войдет в отверстие на маховике. Если при этом метки на муфте и корпусе насоса совместятся, то угол опережения впрыска установлен правильно.

Для установки угла опережения впрыска (если не совпадают метки или после снятия насоса) отворачивают два болта 3 (см. рис. 55) ведомой полумуфты и поворотом коленчатого вала и муфты опережения впрыскивания добиваются совпадения меток П и Ш.

После установки угла опережения впрыскивания болтом 1 (см.рис. 52) регулируют минимальную частоту вращения коленчатого вала, которая не должна превышать 600 мин .

Проверку форсунок на давление впрыскивания производят на специальном стенде. Эта величина должна составлять 18+0,5 мПа.

Для форсунки, проработавшей длительное время, допускается давление 17 мПа. Форсунка должна впрыскивать топливо в туманообразном состоянии, струя должна иметь форму конуса. Начало и конец впрыскивания должны быть четкими.

Проверка и регулировка топливного насоса высокого давления также как и форсунок производится на специальном стенде специалистами по дизельной топливной аппаратуре.

* рисунки, к которым отсылает нас данный материал, можно обнаружить в предыдущих

Только качественная недорогая мебель производства России. Вся мебель проверена специалистами.

Техническое обслуживание системы питания дизельного двигателя

Основные неисправности приборов системы питания дизельного двигателя >>

Основные работы и приемы их выполнения при техническом обслуживании системы питания дизельного двигателя.

Ежедневное обслуживание. Проверить уровень топлива в баках, уровень масла в картере топливного насоса высокого давления и регулятора, проверить отсутствие подтекания топлива во всех соединениях. Слить отстой из топливного бака и фильтра в количестве по 0,1 л и прокачать топливную систему.

Первое техническое обслуживание. Проверить исправность механизма управления подачей топлива и работу двигателя, уровень масла в воздушном фильтре, смазать коромысло тяг управления подачи топлива.

Второе техническое обслуживание. Проверить крепление топливного насоса и состояние муфты привода топливного насоса. Проверить, работу двигателя и при необходимости снять форсунки с двигателя, проверить их работу на приборе и отрегулировать. Через одно ТО-2 отрегулировать минимальную частоту вращения коленчатого вала в режиме холостого хода двигателя. Два раза в год следует снимать топливный насос высокого давления и форсунки, проверять, регулировать их на стендах, менять масло в картере насоса высокого давления и регулятора частоты вращения коленчатого вала двигателя.

Промывка топливных фильтров. Для определения загрязнения топливного фильтра необходимо ослабить болты для выпуска воздуха и сделать несколько качков ручным насосом. При этом топливо должно выбрасываться через отверстия болтов в виде сильной струи. Если струя слабая, то необходимо разобрать фильтр, промыть или заменить фильтрующий элемент с войлочной набивкой и заменить бумажный элемент.

Для очистки фильтра необходимо вывернуть болты для удаления воздуха, болты крепления фильтра, снять корпус и вынуть фильтрующие элементы. Вылить остатки топлива из корпуса и промыть его в дизельном топливе. Заглушить войлочную набивку с двух сторон и мягкой (не металлической) щеткой очистить снаружи фильтрующий элемент в дизельном топливе или в керосине. После этого промыть набивку в чистом топливе. При установке на место фильтрующих элементов следить за наличием войлочных колец по концам элемента, а при установке корпуса за правильным прилеганием уплотнения.

Удаление воздуха из системы питания. Для удаления воздуха из топливной системы при работающем двигателе следует слегка вывернуть болты в крышке фильтра очистки топлива. Появление пузырьков под болтом свидетельствует о наличии воздуха в системе. Когда струя выходящего топлива будет прозрачной, болт фильтра необходимо плотно завернуть. После этого проделать такую же операцию с пробками топливных каналов THВД.

Воздух при неработающем двигателе удаляют в такой же последовательности, создавая давление в топливной системе насосом ручной подкачки или специальным приспособлением.

Исправность топливоподкачивающего насоса проверяют при работающем двигателе. При частоте вращения коленчатого вала двигателя 1200 об/мин следует отсоединить сливной трубопровод и поставить под него посуду для слива. В течение 1 мин должно вытечь 1,2—1,5 л топлива. При меньшем вытекании топлива неисправен топливоподкачивающий насос. Насос ремонтируют в мастерской.

Определение неисправной форсунки на двигателе. Для проверки необходимо: слегка ослабить накидную гайку у штуцера проверяемой форсунки так, чтобы в нее не поступало топливо; при выключенной форсунке наблюдать за качеством отработавших газов и прислушиваться к работе двигателя; если после выуключения форсунки частота вращения коленчатого вала двигателя не меняется и дымность выпускных газов уменьшилась, значит отключена неисправная форсунка.

Проверка и регулировка форсунок. В форсунке проверяют герметичность, давление начала впрыска и качество распыления топлива. Проверку выполняют на приборе КП-1609А. Герметичность форсунки оценивают продолжительностью снижения давления.

Для проверки приготовляют смесь дизельного топлива и масла вязкостью около 10 сСт и заливают в бачок. Прокачивая прибор, медленно завертывают регулировочный болт, ослабив контргайку, и устанавливают давление начала впрыска, равное 300 кгс/см 2 , а затем секундомером определяют продолжительность снижения давления от 280 до 230 кгс/см 2 . Время снижения давления должно быть не менее 8 с. Каждую форсунку регулируют на давление подъема иглы, равное 175 кгс/см 2 . Сжатие пружины регулируется при помощи болта. Правильность регулировки проверяют по манометру, создавая давление рычагом. Качество распыливания проверяется по туманообразному равномерному конусу струи выбрызгиваемого топлива. Начало и конец впрыска должны быть четкими, распылитель не должен иметь подтеканий. Впрыск должен сопровождаться характерным резким звуком. В случае закоксовывания отверстий форсунки ее разбирают, промывают в бензине, а сопла прочищают стальной проволокой. Перед сборкой протирают и слегка смазывают детали дизельным топливом. При подтекании распылителя или заедании иглы распылитель заменяют.

Проверка исправности насосных секций насоса высокого давления. При появлении перебоев в работе двигателя, его неравномерной работе для выяснения причины неисправности после проверки форсунок проверить исправность секций насоса высокого давления. Для этого поочередно отсоединять от форсунок нагнетательные трубки и дать поработать двигателю на максимальной частоте вращения коленчатого вала (до 2100 об/мин).

При исправной секции из отсоединительной трубки периодически появляется струя топлива, отсутствие струи укажет на неисправность секции насоса, который в этом случае необходимо сдать в ремонт.

Тема 2.8″ Основные операции проводимые при ТО системы питания дизельного двигателя».я

При ежедневном техническом обслуживании (ЕО) проверяют наличие топлива в баке, состояние, герметичность и крепление соединений топливопроводов и приборов системы питания. Сливают отстой из корпусов фильтров очистки топлива, контролируют уровень масла в корпусе топливного насоса высокого давления.

При первом техническом обслуживании (ТО-1) кроме работ, выполняемых при ЕО, подтягивают крепления трубопроводов и приборов, проверяют действие привода управления подачей топлива и привода останова двигателя, состояние топливных фильтров, сливают отстой из топливного бака, промывают и заправляют маслом воздушный фильтр масляно-инерционного типа.

При втором техническом обслуживании (ТО-2) помимо работ, относящихся к ТО-1, выполняют следующие операции: проверяют крепление топливного насоса высокого давления, через одно ТО-2 проверяют и, при необходимости, регулируют угол опережения впрыска топлива, а также снимают форсунки с двигателя и проверяют их работу на специальном стенде.

Приемы выполнения работ по техническому обслуживанию системы питания

Слив отстоя и промывка топливных фильтров. Отстой из корпусов топливных фильтров сливают после окончания работы при теплом двигателе. Вывернув пробку сливного отверстия, сливают отстой до тех пор, пока из корпуса фильтра не начнет вытекать чистое топливо. Закончив слив отстоя, пробки сливных отверстий плотно завертывают и прокачивают топливную систему ручным насосом, после чего пускают двигатель, дав ему проработать 3-4 мин, что необходимо для удаления из системы воздушных пробок.

Для очистки фильтры разбирают, а корпуса и фильтрующие элементы промывают чистым дизельным топливом, а затем обдувают сжатым воздухом. После сборки фильтров систему заполняют топливом, а двигатель заставляют проработать 5 мин на холостом ходу.

Удаление воздуха из топливоподающей системы. При работающем двигателе вывертывают пробку в корпусе фильтра тонкой очистки и следят за вытеканием струи топлива. После того как в ней не будет пузырьков воздуха, а вытекающее топливо станет прозрачным, пробку плотно завертывают. При неработающем двигателе воздух из системы удаляют прокачкой ручным насосом.

Проверка работы топливоподающего насоса. Убедившись в исправности линии, соединяющей бак с топливоподающим насосом, отсоединяют от него топливопровод, подводящий топливо к фильтру тонкой очистки, и провертывают коленчатый вал стартером.

При исправном топливоподающем насосе топливо сильной струей вытекает из его штуцера. Если топливо не вытекает струей, надо проверить целость пружины, нет ли заедания поршня, а затем тщательно промыть насос и также проверить, нет ли загрязнений на поверхностях клапанов и их седел.

Проверка и регулировка топливного насоса высокого давления. Для проверки топливного насоса высокого давления его снимают с двигателя и устанавливают на испытательный стенд. Контрольные работы включают определение момента начала подачи топлива, проверку регулировки величины и равномерности подачи топлива, установку угла опережения впрыска топлива.

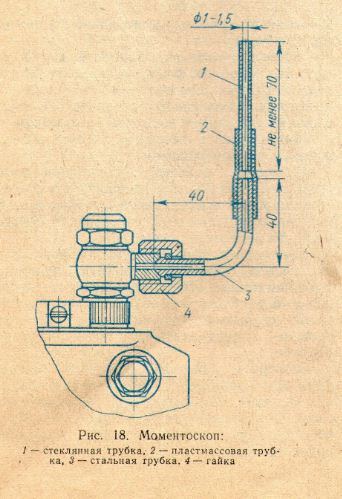

Начало подачи топлива проверяют и регулируют, сняв автоматическую муфту опережения впрыска с вала насоса высокого давления. Проверку проводят отдельно для каждой секции по углу поворота кулачкового вала насоса при вращении его по часовой стрелке. Для проверки используют моментоскоп, представляющий собой простой измерительный прибор (рис. 38), состоящий из стеклянной трубки 1, соединенной переходной трубкой 2 с отрезком 3 топливопровода высокого давления, на конце которого имеется накидная гайка 5 с шайбой 4 для соединения со штуцером проверяемой секции насоса.

Рис. 38. Моментоскоп: 1 — стеклянная трубка; 2 — переходная трубка; 3 — отрезок топливопровода высокого давления; 4 — шайба; 5 — накидная гайка

Отсоединив топливопровод высокого давления и установив моментоскоп на штуцере первой секции насоса, определяют начало подачи в ней топлива, которая должна начинаться за 38-40° до оси симметрии профиля кулачка.

Для определения оси симметрии профиля кулачка на насосе высокого давления устанавливают лимб (диск с делениями), на шкале которого отмечают момент начала движения топлива в моментоскопе при повороте кулачкового вала по направлению часовой стрелки. Затем повертывают кулачковый вал на 90° в том же направлении и замечают на шкале лимба момент начала движения топлива в моментоскопе при повороте кулачкового вала против часовой стрелки. Между двумя зафиксированными точками на шкале лимба отмечают середину. Ось, проходящая через середину на шкале лимба и через ось кулачкового вала насоса, является осью симметрии.

Начало подачи топлива другими секциями топливного насоса должно происходить с определенными интервалами по углу поворота кулачкового вала. Допустимая неточность интервала начала подачи топлива между первой и любой другой секциями должна находиться в пределах 0°20′.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И ТЕКУЩИЙ РЕМОНТ СИСТЕМЫ ПИТАНИЯ ДИЗЕЛЕЙ

Система питания дизеля обеспечивает очистку топлива и равномерное распределение его по цилиндрам строго дозированными порциями. Она состоит из топливного насоса высокого давления, форсунок, фильтров грубой и тонкой очистки топлива, топливоподкачивающего насоса низкого давления, топливопроводов низкого и высокого давлений, топливных баков, электромагнитного клапана и свечей электрофакельного устройства (ЭФУ).

На рис. 15.1 приведена система питания двигателя топливом.

Топливо из бака 15, проходя через фильтр 18 грубой очистки топлива, засасывается топливоподкачивающим насосом низкого давления 3. Далее через фильтр 11 тонкой очистки топлива по топливопроводам 16, 21, 4 и 12 топливо подается к топливному насосу высокого давления 5, который, согласно порядку работы цилиндров двигателя, распределяет топливо по трубопроводам высокого давления 1 к форсункам 20. Форсунки распыляют и впрыскивают топливо в камеры сгорания. Излишек топлива и попавший в систему воздух через перепускной клапан топливного насоса высокого давления и клапан-жиклер фильтра тонкой очистки по дренажным трубопроводам 10 и 13 отводится в топливный бак. Топливо, просочившееся через зазор между корпусом распылителя и иглой, сливается в бак по топливопроводам 8, 14 и 19.

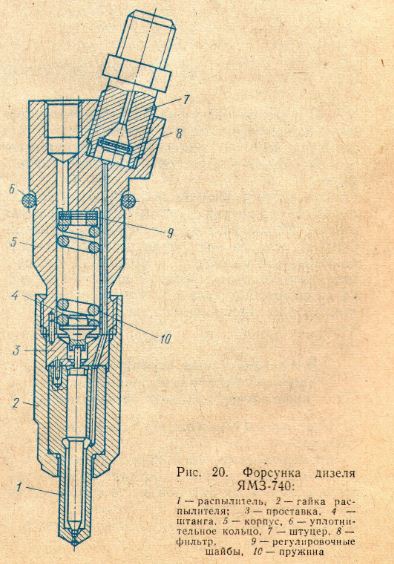

На рис. 15.2 показана форсунка закрытого типа с многодырчатым распылителем и гидравлически управляемой иглой. К нижнему торцу корпуса 6 форсунки гайкой 2 присоединены проставка 3 и корпус / распылителя, внутри которого находится игла 14. Распылитель имеет четыре сопловых отверстия. Про-

Рис. 15.1. Система питания двигателя топливом: I — топливопровод высокого давления; 2 — ручной топливоподкачивающий насос; 3 — топливоподкачиваю- ший насос низкого давления; 4 — топливопровод к фильтру тонкой очистки топ- лива; 5 — топливный насос высокого давления; 6 — топливопровод к электромагнитному клапану; 7 — электромагнитный клапан; 8 — сливной дренажный топливопровод форсунок правого ряда; 9— свеча ЭФУ; 10 — дренажный топливопровод высокого давления; 11 — фильтр тонкой очистки топлива; 12 — подводящий топливопровод к насосу высокого давления; 13 — дренажный топливопровод фильтра тонкой очистки топлива; 14 — сливной топливопровод; 15 — топливный бак; 16 — топливопровод к фильтру грубой очистки топлива; 17 — тройник; 18 — фильтр грубой очистки топлива; 19 — сливной дренажный топливопровод форсунок левого ряда; 20 — форсунка; 21 — подводящий топливопровод к насосу низкого давления

ставка 3 и корпус 7 зафиксированы штифтами 4 относительно корпуса 6 форсунки. Пружина 13 одним концом упирается в штангу 5, передающую усилие на иглу распылителя, а другим — в набор регулировочных шайб 77 и 72 Корпус 7 и игла 14 распылителя составляют прецизионную пару.

К форсунке под высоким давлением через штуцер 8 подается топливо, которое, пройдя по каналам корпуса 6, проставки 3 и корпуса 1, поступает в полость между корпусом распылителя и иглой, откуда, отжимая иглу, впрыскивается в цилиндр.

Топливо, просочившееся через зазор между иглой и корпусом распылителя, отводится через специальные канаты в корпу-

Рис. 15.2. Форсунка: / — корпус распылителя; 2 — гайка распылителя; 3 — проставка; 4 — установочный штифт; 5 — штанга; 6 — корпус форсунки; 7 — уплотнительное кольцо; 8 — штуцер; 9 — фильтр; 10 — уплотнительная втулка; 11, 12 — регулировочные шайбы; 13 — пружина; 14 — игла распылителя

се форсунки. Форсунка установлена в головке цилиндра и закреплена скобой. Полость между форсункой и головкой цилиндров защищена уплотнительным кольцом от попадания пыли и воды. Торец гайки распылителя уплотнен гофрированной шайбой от прорыва газов.

На систему питания дизелей приходится до 9 % всех неисправностей автомобилей.

Неисправности системы питания дизеля:

- • нарушение герметичности и течь топлива, особенно топливопроводов высокого давления;

- • загрязнение воздушных и топливных фильтров;

- • попадание масла в турбонагнетатель;

- • износ и неправильная разрегулировка плунжерных пар насоса высокого давления;

- • потеря герметичности форсунками и снижение давления начала подъема иглы;

- • износ выходных отверстий форсунок, их закоксовывание и засорение.

Выше перечисленные неисправности приводят к изменению момента начала подачи топлива, неравномерности работы топливного насоса по углу поворота коленчатого вала и количеству подаваемого топлива, ухудшению качества распыливания топлива, что прежде всего вызывает повышение дымности отработавших газов и приводит к незначительному повышению расхода топлива и снижению мощности двигателя на 3—5 %.

Техническое обслуживание системы питания дизеля

Основные неисправности и техническое обслуживание системы питания дизеля

- Печать

Основные неисправности системы питания.

К основным неисправностям системы питания дизеля относятся:

-нарушение циркуляции топлива и подсос воздуха, что приводит к уменьшению подачи топлива из бака к насосу высокого давления;

-пониженные производительность и давление, создаваемые топливоподкачивающим насосом, из-за неисправности насоса;

-нарушение моментов начала подачи топлива к форсункам из-за неправильной установки или регулировки насоса высокого давления, а также износа деталей привода насоса;

-нарушение дозировки и равномерности подачи топлива секциями насоса вследствие неправильной регулировки насоса высокого давления;

-износ плунжера, гильз и нагнетательных клапанов топливного насоса высокого давления;

-закоксование отверстий распылителя форсунки;

Работы, выполняемые при техническом обслуживании системы питания дизеля.

При первом техническом обслуживании проверяют осмотром состояние приборов топливной аппаратуры, герметичность их соединений и при необходимости устраняют неисправность, контролируют действие привода остановки двигателя и привода ручного управления подачей топлива.

Во время проведения второго технического обслуживания проверяют крепление и герметичность топливного бака, топливопроводов, топливных насосов, форсунок, фильтров и привода насосов; исправность механизма управления подачей топлива и действие троса ручного останова двигателя; проверяют циркуляцию топлива и при необходимости удаляют воздух из системы; пускают двигатель и регулируют минимальную частоту вращения коленчатого вала в режиме холостого хода; проверяют работу двигателя, топливного насоса высокого давления, регулятора частоты вращения коленчатого вала и дымность выпуска отработавших газов; снимают и промывают корпуса фильтров предварительной и тонкой очистки топлива, заменяют фильтрующие элементы.

При проведении сезонного технического обслуживания сливают отстой и промывают топливный бак; снимают форсунки и регулируют давление подъема иглы на специальном приборе; проверяют крепление воздуховодов системы питания двигателя воздухом. При подготовке к зимней эксплуатации снимают топливный насос высокого давления и топливоподкачивающий насос, проверяют и регулируют их на стенде; при снятии топливного насоса высокого давления и регулятора частоты вращения коленчатого вала двигателя заменяют в них масло; проверяют уровень масла в корпусе муфты опережения впрыска топлива и при необходимости доливают.

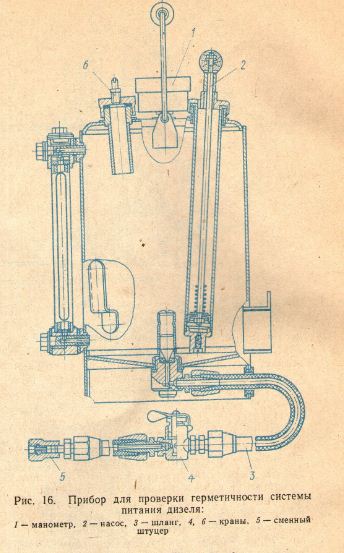

Для этих целей используется специальный прибор. Перед началом проверки системы прибор также испытывается на герметичность. Для этого закрывают двухходовой кран 4 (рис. 16) и заполняют бак прибор-а топливом (5—6 л). Затем закрывают кран 6 сброса давления и насосом 2 создают в баке прибора давление 3 кгс/см 2 . Манометр 1 не должен показывать заметного падения давления в течение 1 мин.Для проверки герметичности системы питания дизеля отсоединяют отводящий топливопровод от топливного бака и ставят в него заглушку. Затем отсоединяют подводящий топливопровод от топливного бака и при помощи сменного штуцера 5 соединяют его со шлангом 3 прибора. Поворотом крана 4 сообщают бак прибора с системой питания дизеля. Неисправное место обнаруживается по появлению топлива или пузырьков воздуха. Закрыв кран 4, устраняют неисправность и вновь проверяют герметичность. Затем отсоединяют прибор, присоединяют к топливному баку топливопроводы, пускают двигатель и проверяют его работу.

Проверка топливоподкачивающего насоса.

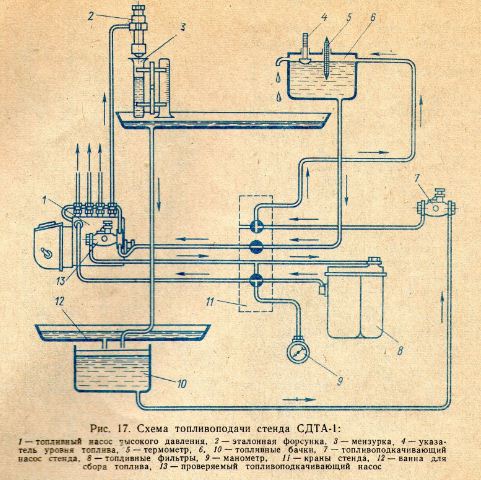

Для проверки насос 13 (рис. 17) устанавливают на стенд СДТА-1. Топливопровод от насоса к фильтру опускают я мерный бачок, прикрывают краном выход топлива из проверяемого насоса, чтобы давление на выходе повысилось до 1,5—1,7 кгс/см 2 . При этом исправный насос дизеля ЯМЗ-236 должен подавать в мерный бачок 2,2 л/мин топлива при частоте вращения 1050 об/мин вала привода стенда.

СДТА-1 при снятой автоматической муфте опережения впрыска топлива.

На штуцере каждой секции насоса гайкой 4 (рис. 18) закрепляют моментоскоп, имеющий стеклянную 1, пластмассовую 2 и стальную 3 трубки. Вращением кулачкового вала насоса заполняют топливом стеклянные трубки до половины объема. Затем, медленно вращая вал привода по часовой стрелке, наблюдают за уровнем топлива в трубках. Начало подачи топлива секциями насоса определяется по началу движения топлива в стеклянных трубках моментоскопов.

Для регулировки начала подачи пользуются болтами толкателей топливного насоса высокого давления: вывертыванием болта устанавливается более раннее начало подачи топлива, ввертыванием болта — более позднее.

При регулировке количества и равномерности подачи топлива секциями насоса высокого давления используется автоматическое устройство стенда СДТА-1, которое выводит специальную шторку из-под форсунок 2 (см. рис. 17) и топливо из них впрыскивается в мензурки 3. Насос дизеля ЯМЗ-236 проверяют при полной подаче топлива и частоте вращения 1030 об/мин кулачкового вала.

В каждой мензурке должно быть одинаковое количество топлива, равное 105—107 мм 3 за каждый ход плунжера (108—111 см 3 /мин).

Проверка и регулировка форсунок.

Неисправную форсунку можно определить на работающем двигателе, поочередно ослабляя затяжку накидной гайки проверяемой форсунки. Выключая поочередно форсунки, надо наблюдать за дымностью выпуска и частотой вращения коленчатого вала двигателя. Если отключена исправная форсунка, то в работе двигателя появятся перебои, отключение неисправной форсунки не изменит работы двигателя.

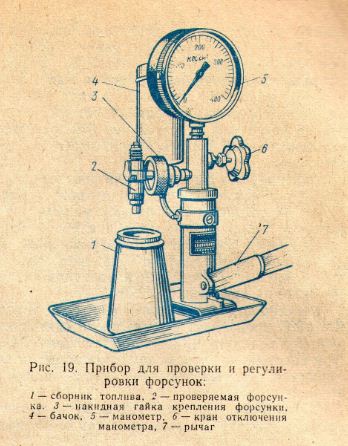

Неисправную форсунку снимают с двигателя и устанавливают на специальном приборе (рис. 19). Краном 6 включают манометр 5 и рычагом 7 плавно повышают давление. Форсунки дизеля ЯМЗ-236 надо регулировать на давление впрыска топлива (давление подъема иглы), равное 165 +5 кгс/см 2 , а форсунки дизеля ЯМЗ-740 на давление 180+ 5 кгс/см 2 .

Регулировку давления впрыска дизеля ЯМЗ-236 производят винтом после снятия наружного колпачка при отвернутой контргайке. При ввертывании винта давление впрыска повышается, при вывертывании винта — понижается.

На приборе (рис. 19), наблюдая за показаниями манометра, определяют также начало впрыска и качество распыливания топлива форсункой. Исправная форсунка должна впрыскивать топливо из всех отверстий распылителя и равномерно во все стороны. На конусе распылителя не должны образовываться капли.

У дизеля ЯМЗ-740 форсунки регулируют шайбами 9 (рис. 20) при снятых гайке 2, распылителе 1, проставке 3 и штанге 4. При увеличении общей толщины регулировочных шайб (увеличении сжатия пружины) давление повышается, при уменьшении — понижается.

Качество распыливания удовлетворительно, если при 70—80 качаниях рычага прибора в минуту топливо впрыскивается в атмосферу в туманообразном состоянии и равномерно распределяется по поперечному сечению конуса струи. Начало и конец впрыска должны быть четкими.