Двигатель и его системы

Двигатель и его системы

Устройство автомобилей

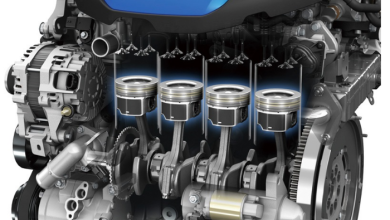

Анализ развития энергетических установок для автомобильного транспорта показывает, что в настоящее время двигатель внутреннего сгорания (ДВС) является основным силовым агрегатом, и его дальнейшее совершенствование имеет большие перспективы.

Автомобильный поршневой двигатель внутреннего сгорания представляет собой комплекс механизмов и систем, служащих для преобразования тепловой энергии сгорающего в цилиндрах топлива в механическую работу.

Основу механической части любого поршневого двигателя составляют кривошипно-шатунный механизм (КШМ) и газораспределительный механизм (ГРМ) .

Кроме того, тепловые двигателя оснащены специальными системами, каждая из которых выполняет определенные функции по обеспечению бесперебойной работы двигателя.

К таким системам относятся:

- система питания;

- система зажигания (в двигателях с принудительным воспламенением рабочей смеси) ;

- система пуска;

- система охлаждения;

- система смазки (смазочная система) .

Каждая из перечисленных систем состоит из отдельных механизмов, узлов и устройств, а также включает специальные коммуникации (трубопроводы или электропровода) .

Кривошипно-шатунный механизм двигателя

Кривошипно-шатунный механизм (КШМ) двигателя преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Очевидно, что передавать вращательное движение между отдельными механизмами, агрегатами и узлами автомобиля значительно проще, чем циклическое поступательное движение, которое описывает поршень, перемещаясь в цилиндре.

Кроме того, конечное звено трансмиссии автомобиля – его колеса – перемещают автомобиль посредством вращения, поэтому назначение КШМ вполне понятно.

Можно допустить, что для транспортного средства, перемещающегося по дороге с помощью, например, шагающих устройств или циклических движителей, преобразование поступательного движения во вращательное не является обязательным. Но автомобиль — колесное транспортное средство (по определению) , что обуславливает присутствие кривошипно-шатунного механизма в конструкции автомобильного двигателя.

Газораспределительный механизм двигателя

Газораспределительный механизм (ГРМ) обеспечивает поступление в цилиндры двигателя заряда рабочей смеси (в двигателях с внешним смесеобразованием) или воздуха (в двигателях с внутренним смесеобразованием) , а также для удаления (выпуска) отработавших газов и продуктов сгорания топлива.

При этом газораспределительный механизм должен обеспечивать обмен газов в цилиндрах в строго определенное время, соответственно тактам работы двигателя, и в необходимом количестве, обеспечивающем качественный состав рабочей смеси для полного сгорания топлива и получения максимального эффекта от выделяемой при этом теплоты.

Система питания двигателя

В цилиндрах автомобильного двигателя сгорает смесь воздуха (точнее – кислорода, содержащегося в воздухе) и горючего, в качестве которого чаще всего используются дизельное топливо (солярка) , газовое топливо, либо бензин. Система питания предназначена для подачи топлива и воздуха в цилиндры двигателя в нужном количестве и определенных пропорциях.

Различают два основных типа систем питания двигателей: системы с внешним смесеобразованием , в которых воздух и топливо смешиваются вне цилиндра двигателя, а также с внутренним смесеобразованием , в которых топливо и воздух подаются в цилиндры раздельно и смешиваются внутри цилиндра.

К первому типу можно отнести системы питания, оснащенные специальным смесительным устройством – карбюратором, обеспечивающим распыл топлива в воздушной струе и перемешивание компонентов смеси, которая затем поступает в цилиндры двигателя. К двигателям с внешним смесеобразованием относятся некоторые типы двигателей с впрыском бензина (инжекторные двигатели с центральным или распределенным впрыском во впускной коллектор) , а также многие типы газовых двигателей.

Ко второму типу относятся дизельные и инжекторные системы питания с непосредственным впрыском, обеспечивающие заполнение цилиндров двигателя атмосферным воздухом с последующим впрыском топлива с помощью специальных устройств непосредственно в камеру сгорания, где и происходит смешивание топлива с кислородом воздуха. При этом воспламенение смеси в дизельных двигателях осуществляется посредством сильного сжатия самовоспламенением, а в инжекторных — принудительно, от искры.

Некоторые типы газовых двигателей тоже используют внутреннее смесеобразование.

Система зажигания

Назначение этой системы – принудительное воспламенение рабочей смеси в бензиновых и газовых двигателях. Дизельные двигатели не нуждаются в системе зажигания – воспламенение рабочей смеси в них осуществляется благодаря высокой степени сжатия воздуха в цилиндрах, который в буквальном смысле становится раскаленным.

В современных двигателях чаще всего используется воспламенение смеси искровым электрическим разрядом, однако, это – не единственное возможное техническое решение – так, например, в конструкциях первых тепловых двигателей внутреннего сгорания применялись запальные трубки, воспламеняющие рабочую смесь горящим веществом.

Возможны и другие способы поджигания смеси, однако, наиболее удобной для практического применения в настоящее время считается электроискровая система зажигания.

Система пуска двигателя

Система пуска обеспечивает вращение коленчатого вала двигателя при его запуске. Это необходимо для начала функционирования механизмов и систем, обеспечивающих работу двигателя – кривошипно-шатунного и газораспределительного механизмов, систем питания и зажигания.

Для запуска современных автомобильных двигателей чаще всего применяются системы пуска с помощью привода от специального электрического двигателя – стартера. Этот способ запуска двигателя внутреннего сгорания является удобным, надежным и легко осуществимым. Однако, существуют и другие технические решения этой задачи, например, посредством пневматического мотора, работающего на запасе сжатого воздуха в ресиверах (специальных баллонах) автомобиля или полученного от небольшого компрессора с электроприводом.

Простейшая система пуска двигателя – заводная рукоятка, с помощью которой водитель (или его помощник) проворачивают коленчатый вал, обеспечивая тем самым начало работы механизмов и систем двигателя. В недалеком прошлом заводная рукоятка являлась непременной принадлежностью, которую водитель брал с собой в путь. Однако, при несомненной простоте этого «устройства», комфорта и удобства использования автомобиля такой метод пуска двигателя не добавляет, поэтому в кабине современного автомобиля заводную рукоятку (или, как ее называли в шутку водители – «кривой стартер») вы найдете вряд ли.

Кроме того, с помощью ручного пуска сложно запустить дизель – не позволяет высокая степень сжатия и вероятность травмирования водителя при запуске.

Система охлаждения двигателя

Как и следует из названия, эта система предназначена для поддержания баланса температуры работающего двигателя. Сжигание рабочей смеси в цилиндрах сопровождается сильным нагревом узлов и деталей двигателя, которые нуждаются в постоянном охлаждении, чтобы избежать перебоев в работе и поломок, обусловленных, например, температурными расширениями металла или даже прогоранием деталей и элементов конструкций.

Наиболее распространены два типа систем охлаждения, применяемые в автомобильных двигателях – жидкостная и воздушная; о принципах их действия можно догадаться по названию.

Из теплотехники известно, что для эффективного охлаждения двигателя необходим теплообменник, имеющий большую площадь поверхности для передачи тепла. В двигателях с жидкостным охлаждением в качестве такого теплообменника используется радиатор, состоящий из большого количества трубок, сквозь которые перемещается нагретая жидкость, отдавая тепло стенкам. Суммарная площадь поверхности трубок в радиаторе очень большая, а эффективность отвода тепла повышается специальным вентилятором, установленным рядом с радиатором.

В двигателях с воздушным охлаждением для этих целей применяют оребрение поверхностей наиболее нагреваемых деталей (цилиндров и их головок) , в результате чего площадь теплообмена значительно увеличивается.

Воздушные системы охлаждения на современных быстроходных двигателях применяются редко из-за низкой эффективности (по сравнению с жидкостной системой охлаждения) . Чаще всего охлаждение воздухом используют в низкооборотистых, мотоциклетных или небольших двигателях внутреннего сгорания, не предназначенных для выполнения тяжелой механической работы, а также для работы в условиях хорошего обдува (самолетные ДВС) .

Система смазки двигателя

Система смазки предназначена для уменьшения потерь механической энергии на преодоление сил трения, возникающих между сопрягаемыми подвижными деталями в кривошипно-шатунном и газораспределительном механизмах.

Кроме того, смазывание деталей способствует уменьшению их износа и частичному охлаждению.

Чаще всего в конструкции автомобильных двигателей применяется смазка деталей под давлением, когда из отдельного резервуара масло подается по трубопроводам и каналам с помощью насоса к деталям, нуждающимся в смазке.

Некоторые детали механизмов смазываются благодаря разбрызгиванию масла или посредством периодического окунания в масляную ванну.

Представленный ниже видеоролик поможет лучше понять общее устройство поршневого двигателя внутреннего сгорания.

Основные механизмы и системы двигателя их название и назначение.

Кривошипно-шатунный механизм служит для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала двигателя.

Основные элементы: блок цилиндров, головка блока цилиндров, крышки распределительных шестерен, картер маховика, маховик, коленчатый вал, шатунно-поршневая группа

Газораспределительный механизм

Газораспределительный механизм обеспечивает впуск в цилиндры воздуха и выпуск отработавших газов в определенные моменты относительно ВМТ и НМТ (нижняя мертвая точка) при перемещении поршня в соответствии с происходящими процессами в цилиндрах двигателя.

Основные элементы: распределительный вал, механизм привода клапанов, клапаны.

Система охлаждения

Система охлаждения обеспечивает регулируемый отвод тепла от нагревающихся элементов двигателя.

Основные элементы: водяной насос, радиатор, термостат, вентилятор.

Система смазки

Система смазки обеспечивает подачу масла к трущимся поверхностям двигателя для уменьшения трения. Обеспечивает дополнительное охлаждение элементов двигателя.

Основные элементы системы: маслоприемник с сетчатым фильтром, масляный насос, масляный фильтр, масляный радиатор.

Система питания

Система питания обеспечивает впрыск топлива под высоким давлением в цилиндры двигателя в конце такта сжатия с временной синхронизацией момента начала подачи топлива относительно ВМТ поршня в соответствии с режимом работы двигателя.

Основные элементы системы: топливный насос высокого давления, подкачивающий топливный насос с топливным фильтром, топливозаборник с сетчатым фильтром грубой очистки топлива.

Система предпускового подогрева

Система предпускового подогрева дизельного двигателя обеспечивает прогрев камеры сгорания перед пуском двигателя.

Основные элементы системы: накальные свечи предварительного нагрева и схема управления.

Несущим элементом двигателя является блок цилиндров, к которому крепятся все остальные элементы механизмов и систем двигателя.

Назначение карбюратора

Основное назначение карбюратора состоит в приготовлении горючей смеси, которая затем по впускному трубопроводу поступает в цилиндры.

Устройство карбюратора:

Простейший карбюратор состоит из двух камер: поплавковой камеры и смесительной камеры.

Клапанная система и поплавок поддерживают в поплавковой камере постоянный уровень топлива.

Поплавковая камера

Поплавковая камера имеет отверстие, через которое внутренняя часть сообщается с атмосферой.

Поплавковая камера сообщается посредством распылителя с камерой смешения.

Во время работы двигателя, атмосферный воздух, поступающий в цилиндры при тактах впуска, проходит через смесительную камеру, в которой, как и в цилиндрах создается разрежение.

В смесительной камере максимальная скорость движения воздуха отмечается в горловине диффузора.

Вследствие разницы давлений – атмосферного в поплавковой камере и пониженного в диффузоре, топливо вытекает из распылителя и распыляется потоком воздуха, движущегося через диффузор.

Пусковое устройство карбюратора

Пусковое устройство карбюратораобеспечивает образование богатой смеси, необходимой для легкого пуска холодного двигателя. Таким устройством является воздушная заслонка, располагаемая в воздушном патрубке.

Главная дозирующая система приготовляет обедненную горючую смесь, обеспечивающую экономичную работу двигателя под нагрузкой.

Ускорительный насос

Ускорительный насос обогащает горючую смесь во время резкого открытия дросселя

Билет 2.

Такты двигателя, их наименование и характеристика

Процесс, происходящий в цилиндре двигателя за один ход поршня, называется тактом. Совокупность всех процессов, происходящих в цилиндре, т. е. впуск горючей смеси, сжатие ее, расширение газов при сгорании и выпуск продуктов сгорания, называется рабочим циклом.

Если рабочий цикл совершается за четыре хода поршня, т. е. за два оборота коленчатого вала, то двигатель называется четырехтактным.

Первый такт — впуск

Поршень перемещается от ВМТ к НМТ, впускной клапан открыт, выпускной клапан закрыт. В цилиндре создается разрежение и горючая смесь, состоящая из паров бензина и воздуха, поступает в цилиндр. Горючая смесь смешивается с продуктами, сгорания, оставшимися в цилиндре от предшествующего цикла, и образует рабочую смесь.

Второй такт — сжатие

Поршень перемещается от НМТ к ВМТ, оба клапана закрыты. Давление и температура рабочей смеси повышаются

Четвертый такт — выпуск

Поршень перемещается от НМТ к ВМТ, выпускной клапан открыт. Отработавшие газы выпускаются из цилиндра в атмосферу. Процесс выпуска протекает при давлении выше атмосферного.

Билет 3.

Билет 4.

Первый такт — впуск

Поршень перемещается от ВМТ к НМТ, впускной клапан открыт, выпускной клапан закрыт. В цилиндре создается разрежение и горючая смесь, состоящая из паров бензина и воздуха, поступает в цилиндр. Горючая смесь смешивается с продуктами, сгорания, оставшимися в цилиндре от предшествующего цикла, и образует рабочую смесь.

Второй такт — сжатие

Поршень перемещается от НМТ к ВМТ, оба клапана закрыты. Давление и температура рабочей смеси повышаются

Четвертый такт — выпуск

Поршень перемещается от НМТ к ВМТ, выпускной клапан открыт. Отработавшие газы выпускаются из цилиндра в атмосферу. Процесс выпуска протекает при давлении выше атмосферного.

Назначение топливного бака

Топливный бак предназначен для хранения запаса топлива на определенный пробег автомобиля без заправки

Билет 5.

Билет 6.

Первый такт — впуск

Поршень перемещается от ВМТ к НМТ, впускной клапан открыт, выпускной клапан закрыт. В цилиндре создается разрежение и горючая смесь, состоящая из паров бензина и воздуха, поступает в цилиндр. Горючая смесь смешивается с продуктами, сгорания, оставшимися в цилиндре от предшествующего цикла, и образует рабочую смесь.

Второй такт — сжатие

Поршень перемещается от НМТ к ВМТ, оба клапана закрыты. Давление и температура рабочей смеси повышаются

Четвертый такт — выпуск

Поршень перемещается от НМТ к ВМТ, выпускной клапан открыт. Отработавшие газы выпускаются из цилиндра в атмосферу. Процесс выпуска протекает при давлении выше атмосферного.

Билет 7.

Система охлаждения

Система охлаждения обеспечивает регулируемый отвод тепла от нагревающихся элементов двигателя.

Основные элементы: водяной насос, радиатор, термостат, вентилятор.

Система смазки

Система смазки обеспечивает подачу масла к трущимся поверхностям двигателя для уменьшения трения. Обеспечивает дополнительное охлаждение элементов двигателя.

Основные элементы системы: маслоприемник с сетчатым фильтром, масляный насос, масляный фильтр, масляный радиатор.

Система питания

Система питания обеспечивает впрыск топлива под высоким давлением в цилиндры двигателя в конце такта сжатия с временной синхронизацией момента начала подачи топлива относительно ВМТ поршня в соответствии с режимом работы двигателя.

Основные элементы системы: топливный насос высокого давления, подкачивающий топливный насос с топливным фильтром, топливозаборник с сетчатым фильтром грубой очистки топлива.

Билет 8.

Назначение водяного насоса

Водяной насос предназначен для создания в системе охлаждения принудительной циркуляции жидкости

Билет 9.

Назначение поршневых колец

Поршневые кольца предназначены для обеспечения герметичности внутрицилиндрового пространства, т.е. для предотвращения прорыва газов из этого пространства в картер двигателя. Одновременно поршневые кольца отводят в стенки цилиндра большую часть воспринимаемого днищем поршня тепла и препятствуют проникновению масла из картера двигателя внутрь цилиндров.

Билет 10.

Билет 11.

Билет 12.

Билет 13.

Назначение муфты сцепления

Основное назначение муфт – соединение валов и передача вращающего момента.

Муфты сцепления —обеспечивают соединение (сцепление) агрегатов или их разъединение во время работы машины. В свою очередь муфты сцепления подразделяют на управляемые и самоуправляемые(самодействующие).

Билет 14.

Билет 15.

Назначение коробки передач

Назначение коробки передач —изменять силу тяги, скорость и направление движения автомобиля.

Билет 16.

Билет 17.

Билет 18.

А-17ДВ

«А» – резьба (М14х1,25)

«-» — опорная поверхность (плоская)

«17» — калильное число (чем меньше, тем холоднее свеча)

«Д» — длина резьбы (19,0мм или 17,5мм)

«В» — выступание теплового корпуса изолятора (с выступанием)

Билет 19.

Билет 20.

Билет 21.

Билет 22.

Первый такт — впуск

Поршень перемещается от ВМТ к НМТ, впускной клапан открыт, выпускной клапан закрыт. В цилиндре создается разрежение и горючая смесь, состоящая из паров бензина и воздуха, поступает в цилиндр. Горючая смесь смешивается с продуктами, сгорания, оставшимися в цилиндре от предшествующего цикла, и образует рабочую смесь.

Второй такт — сжатие

Поршень перемещается от НМТ к ВМТ, оба клапана закрыты. Давление и температура рабочей смеси повышаются

Четвертый такт — выпуск

Поршень перемещается от НМТ к ВМТ, выпускной клапан открыт. Отработавшие газы выпускаются из цилиндра в атмосферу. Процесс выпуска протекает при давлении выше атмосферного.

Назначение поршневых колец

Назначение поршневых колец — предотвращение утечек газа через зазор, который должен оставаться между цилиндром и поршнем для обеспечения свободного хода последнего.

Билет 23.

Билет 24.

Билет 25.

Билет 26.

Билет 27.

Назначение дифференциала

Назначение дифференциала — передаёт крутящий момент с двигателя на ведущие колёса.

Билет 28.

Билет 29.

Назначение амортизатора

Назначение амортизаторов — гасить колебания пружин.

Билет 30.

Билет 1.

Основные механизмы и системы двигателя их название и назначение.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Техническое обслуживание двигателя и его систем

Наибольший объем работ по техническому обслуживанию машины приходится на двигатель внутреннего сгорания и его системы (топливную, смазочную, охлаждения, воздухоочистки).

В двигателях к наиболее сложным работам по обслуживанию относят регулирование распределительного механизма, давления впрыска топлива форсунками, угла опережения подачи топлива.

Зазор между клапанами и бойками коромысел распределительного механизма проверяют щупом, а регулируют ключом или специальными приспособлениями.

Для проверки и регулирования давления впрыска и угла опережения подачи топлива также имеются специальные приспособления.

При обслуживании топливной системы обращают внимание на степень загрязнения и сорт применяемого топлива, не допускают попадания воды и пыли в топливный бак, систематически удаляют отстой из бака и корпуса фильтра грубой очистки, регулярно промывают топливный бак. Засорение фильтров ведет к снижению мощности двигателя и падению давления топлива в системе.

После первого засорения фильтрующих элементов тонкой очистки снимают с них верхний слой фильтрующей бумаги, а после повторного засорения — заменяют элементы. Предварительно промывают в чистом дизельном топливе внутренние полости корпусов фильтров и остальных деталей. В фильтрах грубой очистки топлива при сильном загрязнении промывают внутренние полости и сетчатые элементы.

Периодически снимают форсунки и прочищают распыливающие отверстия иглой. Следят за тем, чтобы форсунки, топливный насос и трубки были чистыми. Прокладки под форсунки рекомендуется использовать не более двух раз, после чего их заменяют новыми или отжигают. Если топливо подтекает через соединения трубок высокого давления, то подтягивают накидные гайки.

Обслуживание смазочной системы заключается в систематическом наблюдении за температурой и давлением, своевременной промывке масляного фильтра, смене отработавшего смазочного материала, ежесменной проверке его уровня. Для нормальной работы поддерживают температуру масла в пределах 7О. 9О°С, а давление при номинальной частоте вращения — 0,3. 0,5 МПа.

В системе охлаждения температура жидкости должна быть в пределах 85. 90 °С. Для поддержания указанного теплового режима следят за уровнем охлаждающей жидкости, устраняют ее течи, при ТО-2 для самоходных скреперов и ТО-3 для гусеничных машин промывают систему и удаляют осадки и накипь, при ТО-2 регулируют натяжение ремня привода вентилятора.

Признаки сильного загрязнения радиатора — быстрый подъем температуры и кипение воды при нормальной эксплуатации машины.

Для удаления накипи в радиатор заливают содовый раствор (150 г соды на 1 л воды) и работают в течение смены. После этого раствор сливают и промывают систему чистой водой. Снаружи радиатор периодически очищают от пыли и грязи мягкой металлической щеткой.

При обслуживании системы воздухоочистки натяжение ремня 1 привода вентилятора (рис.2.8.) регулируют перемещением натяжного ролика 2 с помощью регулировочного винта 7.

Рисунок 2.8 — Устройство для натяжения ремней привода вентилятора и генератора: а — общий вид, б — схема регулирования; 1,6- ремни вентилятора и генератора, 2-ролик, 3 — кронштейн, 4 — генератор, 5 -планка, 7 – винт

Прогиб нормально натянутого ремня при усилии 50. 70 Н составляет 20. 25 мм. Проверяют натяжение ремня через каждые 60. 100 ч работы машины. Чрезмерное натяжение сокращает срок службы подшипников шкивов привода и самих ремней, а слабое — вызывает буксование шкивов и перегрев двигателя.

Рис. 2.9. Вторая ступень воздухоочистителя:1,2 — основной и дополнительный фильтры-патроны, 3, 5 — выходной и входной патрубки, 4 — корпус

Большое влияние на работу двигателя оказывает состояние фильтров-патронов воздухоочистителей. Загрязнение фильтрующей бумаги повышает сопротивление воздухоочистителя и может послужить причиной дымления двигателя, падения его мощности. Засоренные бумажные фильтры-патроны 1 (рис. 2.9.) через 500 ч заменяют чистыми или продувают сжатым воздухом струей, направленной изнутри наружу. Ориентировочный срок службы фильтров-патронов с проведением продувок и промывок не более 1500 мото-ч. при нормальной запыленности воздуха. В случае повышенной запыленности срок сокращается.

Кроме указанных операций в соответствии с инструкцией по эксплуатации двигателя регулируют форсунки, клапанные зазоры, проверяют угол начала подачи топлива и т.д. Все перечисленные работы выполняют в объеме и в сроки, указанные инструкцией. В противном случае завод-изготовитель может отказаться от рекламации в случае неисправности двигателя, выявленной в гарантийный период.

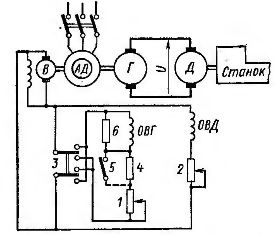

Система генератор — двигатель постоянного тока

В различных станках часто требуется бесступенчатое регулирование частоты вращения привода в пределах более широких, чем те, которые может обеспечить регулирование посредством изменения магнитного потока двигателя постоянного тока с параллельным возбуждением. В этих случаях применяют более сложные системы электропривода.

В различных станках часто требуется бесступенчатое регулирование частоты вращения привода в пределах более широких, чем те, которые может обеспечить регулирование посредством изменения магнитного потока двигателя постоянного тока с параллельным возбуждением. В этих случаях применяют более сложные системы электропривода.

На рис. 1 представлена схема регулируемого электропривода по системе генератор — двигатель (сокращенно Г — Д). В этой системе асинхронный двигатель АД непрерывно вращает генератор Г постоянного тока с независимым возбуждением и возбудитель В, представляющий собой маломощный генератор постоянного тока с параллельным возбуждением.

Двигатель постоянного тока Д приводит в движение рабочий орган станка. Обмотки возбуждения ОВГ генератора и ОВД двигателя питаются от возбудителя В. Изменяя реостатом 1 сопротивление цепи возбуждения генератора Г, меняют напряжение, подводимое к якорю двигателя Д, и тем самым регулируют частоту вращения двигателя. Двигатель при этом работает с полным и неизменным потоком, так как реостат 2 выведен.

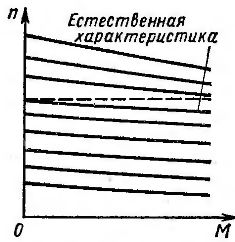

При изменении напряжения U меняется частота вращения n 0 идеального холостого хода двигателя Д. Так как поток двигателя и сопротивление цепи его якоря не меняются, то угловой коэффициент b остается постоянным. Поэтому прямолинейные механические характеристики, соответствующие разным значениям U, расположены одна под другой и параллельны друг другу (рис. 2).

Рис. 1. Система генератор — двигатель постоянного тока (дпт)

Рис. 2. Механические характеристики системы генератор — двигатель постоянного тока

Они имеют больший наклон, чем характеристики такого же электродвигателя, питаемого от сети постоянного тока, так как в системе Г — Д напряжение U при неизменном токе возбуждения генератора с увеличением нагрузки снижается согласно зависимости:

где Ег и r г— соответственно э. д. с. и внутреннее сопротивление генератора.

По аналогии с асинхронными двигателями обозначим

Эта величина характеризует уменьшение частоты вращения двигателя при повышении нагрузки от нуля до номинальной. Для параллельных механических характеристик

Эта величина возрастает по мере уменьшения n0. При больших значениях sн заданные режимы резания будут значительно изменяться при случайных колебаниях нагрузки. Поэтому диапазон регулирования напряжением обычно не превышает 5:1.

С уменьшением номинальной мощности двигателей падение напряжения в них увеличивается, и механические характеристики получают больший наклон. По этой причине снижают диапазон регулирования напряжением системы Г — Д по мере уменьшения мощности (при мощностях менее 1 кВт до 3:1 или 2:1).

С уменьшением магнитного потока генератора на его напряжении в большей степени сказывается размагничивающее действие реакции его якоря. Поэтому характеристики, относящиеся к низким частотам вращения двигателя, фактически имеют больший наклон, чем механические характеристики.

Расширение диапазона регулирования достигается уменьшением магнитного потока двигателя Д посредством реостата 2 (см. рис. 1), производимым при полном потоке генератора Этому способу регулирования скорости соответствуют характеристики, расположенные выше естественной (см. рис. 2).

Общий диапазон регулирования, равный произведению диапазонов регулирования обоими способами, достигает (10 — 15) : 1. Регулирование изменением напряжения является регулированием с постоянным моментом (поскольку магнитный поток двигателя остается неизменным). Регулирование изменением магнитного потока двигателя Д является регулированием с постоянной мощностью.

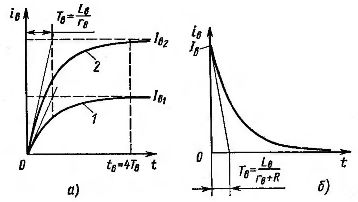

Перед пуском двигателя Д реостат 2 (см. рис. 1) полностью выводят, и поток двигателя достигает наибольшего значения. Затем реостатом 1 увеличивают возбуждение генератора Г. Это вызывает повышение напряжения, и скорость двигателя Д увеличивается. Если обмотку ОВГ включить сразу на полное напряжение UB возбудителя В, то ток в ней, как во всякой цепи, обладающей индуктивностью и активным сопротивлением, будет нарастать:

где rв — сопротивление обмотки возбуждения, LB — ее индуктивность (влиянием насыщения магнитопровода пренебрегаем).

На рис. 3, а (кривая 1) представлен график зависимости тока возбуждения от времени. Ток возбуждения нарастает постепенно; скорость нарастания определяется соотношением

где Тв — электромагнитная постоянная времени обмотки возбуждения генератора; имеет размерность времени.

Рис. 3. Изменение тока возбуждения в системе Г—Д

Изменение напряжения генератора при пуске имеет примерно такой же характер, как и изменение силы тока возбуждения. Это дает возможность автоматического прямого пуска двигателя с выведенным реостатом 1 (см. рис. 1).

Нарастание тока возбуждения генератора часто ускоряют (форсируют), прикладывая в начальный момент к обмотке возбуждения напряжение, превышающее номинальное. Процесс нарастания возбуждения будет при этом протекать по кривой 2 (см. рис. 3, а). Когда сила тока в обмотке достигнет величины Iв1 равной установившейся силе тока возбуждения при номинальном напряжении, напряжение на обмотке возбуждения уменьшают до номинального. Время нарастания тока возбуждения до номинального уменьшается.

Для форсирования возбуждения генератора напряжение возбудителя В (см. рис. 1) выбирают в 2—3 раза превышающим номинальное напряжение обмотки возбуждения генератора и вводят в схему добавочный резистор 4. Замыкая на время пуска этот резистор накоротко контактом 5, на обмотку возбуждения подают повышенное напряжение.

Система генератор — двигатель позволяет осуществить торможение с рекуперацией. Для торможения необходимо, чтобы ток в якоре изменил свое направление. Момент при этом также изменит знак и вместо движущего станет тормозным. Торможение возникает при увеличении магнитного потока электродвигателя реостатом 2 или при уменьшении напряжения генератора реостатом 1. В обоих случаях э. д. с. Е двигателя становится выше напряжения U генератора. При этом двигатель Д работает в генераторном режиме и приводится во вращение кинетической энергией движущихся масс, а генератор Г работает в двигательном режиме, вращая со сверхсинхронной скоростью машину АД, которая при этом переходит в режим генератора и отдает энергию в сеть.

Торможение с рекуперацией можно осуществить и без воздействия на реостаты 1 и 2. Можно просто разомкнуть цепь возбуждения генератора (например, переключателем 3). При этом ток в замкнутой цепи, состоящей из обмотки возбуждения генератора и резистора 6, будет постепенно уменьшаться

где R — сопротивление резистора 6.

График, соответствующий этому уравнению, приведен на рис. 3, б. Постепенное уменьшение тока возбуждения генератора в данном случае равносильно увеличению сопротивления реостата 1 (см. рис.1) и вызывает рекуперативное торможение. В данной схеме резистор 6, включенный параллельно обмотке возбуждения генератора, является разрядным. Он предохраняет изоляцию обмотки возбуждения от пробоя в случае внезапного аварийного обрыва цепи возбуждения.

При обрыве цепи возбуждения магнитный поток машины резко уменьшается, наводит в витках обмотки возбуждения э. д. с. самоиндукции настолько большую, что она может вызвать пробой изоляции обмотки. Разрядный резистор 6 создает контур, в котором э. д. с. самоиндукции обмотки возбуждения вызывает ток, замедляющий уменьшение магнитного потока.

Падение напряжения на разрядном резисторе равно напряжению на обмотке возбуждения. Чем меньше величина разрядного сопротивления, тем меньше будет напряжение на обмотке возбуждения при разрыве цепи. Вместе с тем при уменьшении величины сопротивления разрядного резистора возрастают непрерывно протекающий по нему в нормальном режиме ток и потери в нем. При выборе величины разрядного сопротивления должны быть учтены оба указанных положения.

После отключения обмотки возбуждения генератора на его зажимах вследствие остаточного магнетизма сохраняется некоторое небольшое напряжение. Оно может вызвать медленное вращение двигателя с так называемой ползучей скоростью. Для устранения этого явления обмотку возбуждения генератора после отключения от возбудителя присоединяют к зажимам генератора так, чтобы напряжение от остаточного магнетизма вызвало в обмотке возбуждения генератора размагничивающий ток.

Для реверса электродвигателя Д меняют направление тока в обмотке возбуждения ОВГ генератора Г посредством переключателя 3 (или иного аналогичного устройства). Вследствие значительной индуктивности обмотки ток возбуждения при этом постепенно уменьшается, меняет направление, а затем постепенно нарастает.

Процессы пуска, торможения и реверса двигателя в рассматриваемой системе отличаются высокой экономичностью, так как их осуществляют без применения реостатов, включенных в цепь якоря. Двигатель пускают и тормозят с помощью легкой и компактной аппаратуры, управляющей лишь небольшими токами возбуждения. Поэтому данную систему «генератор — двигатель постоянного тока» целесообразно использовать для работы с частыми пусками, торможениями и реверсами.

Основными недостатками системы генератор — двигатель постоянного тока являются относительно низкий коэффициент полезного действия, высокая стоимость и громоздкосгь, определяемые наличием в системе большого числа электрических машин. Стоимость системы превышает стоимость одного короткозамкнутого асинхронного двигателя такой же мощности в 8 — 10 раз. Кроме того, такая система электропривода требует много места.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Устройство автомобиля

Автомобилем называется колесное наземное безрельсовое транспортное средство, оборудованное двигателем, обеспечивающим его движение.

Устройство автомобиля представляет собой сложную систему, состоящую из деталей, узлов, механизмов, агрегатов и систем.

Деталь – изделие, изготовленное из однородно материала (по наименованию и марке) без применения сборочных операций. Деталь, с которой начинается сборка узла, механизма или агрегата, называется базовой.

Узел – ряд деталей, соединенных между собой с помощью резьбовых, заклепочных, сварных и других соединений. Механизм – подвижно связанные между собой детали или узлы, преобразующие движение и скорость.

Агрегат – несколько механизмов, соединенных в одно целое.

Система – совокупность взаимодействующих механизмов, приборов и других устройств, выполняющих при работе определенные функции.

Все механизмы, агрегаты и системы образуют три основные части, из которых устроен автомобиль: двигатель, кузов и шасси (см. рисунок 1 и рисунок 2).

Рисунок 1 – Устройство грузового автомобиля (основные части)

а – двигатель; б – кузов; в – шасси

Рисунок 2 – Устройство легкового автомобиля

1 – двигатель; 2 – рулевое управление; 3 – кузов; 4, 9 – задняя и передняя подвески; 5 – ведущий мост; 6 – карданная передача; 7 – коробка передач; 8 – сцепление

Двигатель является источником механической энергии, необходимой для движения автомобиля.

Кузов предназначен для размещения водителя, пассажиров, багажа и защиты их от внешних воздействий (ветер, дождь, грязь и др.).

Шасси представляет собой совокупность механизмов, агрегатов и систем, обеспечивающих движение и управление автомобилем.

В шасси входят трансмиссия, несущая система, передняя и задняя подвески, колеса, мосты, рулевое управление и тормозные системы.

Трансмиссия при движении автомобиля передает мощность и крутящий момент от двигателя к ведущим колесам.

У автомобиля с задними ведущими колесами трансмиссия состоит из сцепления, коробки передач, карданной передачи, главной передачи, дифференциала и полуосей. Главная передача, дифференциал и полуоси устанавливаются в балке ведущего моста. У автомобиля с передними ведущими колесами карданная передача в трансмиссии между коробкой передач и главной передачей отсутствует. У автомобиля со всеми ведущими колесами в трансмиссию дополнительно входят раздаточная коробка, соединенная карданными передачами с ведущими мостами.

Сцепление

Коробка передач

Раздаточная коробка

Карданная передача

Несущая система предназначена для установки и крепления всех частей, систем и механизмов автомобиля.

У грузовых автомобилей, автобусов, выполненных на базе шасси грузовых автомобилей, легковых автомобилей большого и высшего классов, а также у ряда легковых автомобилей повышенной проходимости несущей системой является рама, и такие автомобили называются рамными.

Легковые автомобили особо малого, малого и среднего классов, а также автобусы рамы не имеют. Функции несущей системы у этих автомобилей выполняет кузов, который называется несущим. Сами же автомобили называются безрамными.

Подвеска обеспечивает упругую связь колес с несущей системой и плавность хода автомобиля при движении, т.е. защиту водителя, пассажиров и грузов от воздействия неровностей дороги в виде толчков и ударов, воспринимаемых колесами.

Большинство легковых автомобилей имеют переднюю независимую подвеску колес и заднюю зависимую. У грузовых автомобилей и автобусов передняя и задняя подвески колес зависимые.

Колеса связывают автомобиль с дорогой, обеспечивают его движение и поворот.

Колеса называются ведущими, если к ним от двигателя подводятся мощность и крутящий момент. Управляемыми называются колеса, обеспечивающие поворот автомобиля. К этим колесам мощность и крутящий момент не подводятся. Колеса называются комбинированными, когда они являются ведущими и управляемыми одновременно. У большинства автомобилей ведущие колеса задние, а управляемые – передние.

Мосты поддерживают несущую систему автомобиля.

На автомобилях применяются ведущие, управляемые и комбинированные мосты, на которых установлены соответственно ведущие, управляемые и комбинированные колеса. Ведущими у автомобилей являются задние мосты, а управляемыми и комбинированными – передние.

Рулевое управление обеспечивает изменение направления движения и поворот автомобиля.

На автомобилях применяются рулевые управления без усилителей и с усилителями: гидравлическими и, реже, пневматическими. Усилители рулевого управления облегчают работу водителя и повышают безопасность движения, обеспечивая движение автомобиля с наименьшей вероятностью дорожно-транспортных происшествий и аварий.

На автомобилях рулевое управление может быть левым или правым в зависимости от принятого в той или иной стране направления движения транспорта. При этом расположение рулевого колеса, установленного с левой или с правой стороны в кузове или кабине автомобиля, обеспечивает лучшую видимость при разъезде с транспортом, движущимся навстречу, что также повышает безопасность движения.

Тормозные системы уменьшают скорость движения автомобиля, останавливают и удерживают его на месте, обеспечивая безопасность при движении и на остановках.

Автомобили оборудуются несколькими тормозными системами, совокупность которых называется тормозным управлением автомобиля.

Рабочая тормозная система используется для служебного и экстренного (аварийного) торможения, действует на все колеса автомобиля и приводится в действие от тормозной педали ногой водителя.

Стояночная тормозная система удерживает на месте неподвижный автомобиль, действует только на задние колеса или на вал трансмиссии и приводится в действие от рычага рукой водителя.

Запасная тормозная система (резервная) останавливает автомобиль при выходе из строя рабочей тормозной системы. При отсутствии на автомобиле отдельной запасной тормозной системы ее функции может выполнять исправная часть рабочей тормозной системы (первичный или вторичный контур) или стояночная тормозная система.

Вспомогательная тормозная система (тормоз-замедлитель) действует на вал трансмиссии и выполняется независимой от других тормозных систем.

Рабочей, стояночной и запасной тормозными системами оборудуются все автомобили, а вспомогательной – только грузовые автомобили большой грузоподъемности полной массой более 12 тонн и автобусы полной массой более 5 тонн.

Прицепы, работающие в составе автопоездов, оборудуются прицепной тормозной системой, снижающей скорость движения, останавливающей и удерживающей их на месте, а также автоматически останавливающей прицепы при их отрыве от автомобиля-тягача.

Основные системы автомобиля

Чтобы быстрей научиться водить машину необходимо узнать, как устроен автомобиль , и почему он ездит.

Автомобиль — это техническое устройство, приводимое в движение двигателем и, которое является транспортным средством, предназначенным для перевозки людей на любые расстояния, а конкретно — от «двери до двери» и управляется самим человеком. Далее, я сделал краткое описание устройства основных систем автомобиля.

Системы автомобиля

Начнем с того, что автомобиль, помимо двигателя, в основном состоит из систем, без которых он бы не был современным автомобилем. Для того, чтобы двигатель работал исправно и продуктивно, а мы могли бы управлять движением автомобиля, придуманы дополнительные системы:

· системы смазки

· система охлаждения

· система тормозов

· рулевая система

· системы электроснабжения автомобиля и еще, это винтики, пружинки, болты, гайки, шестеренки, валы и, в общем, множество всяческих «фиксиков».

Система охлаждения

Всем известно, что сердце автомобиля это двигатель и это главный агрегат, который совершает работу по его передвижению. Согласно закону физики, тело, которое совершает работу, нагревается и для его нормальной работы требуется охлаждение. Чтобы он не перегрелся, предусмотрена целая система охлаждения.

Раньше, двигатели охлаждались естественным воздушным охлаждением и были менее мощными и менее динамичными. Чтобы увеличить ресурс и КПД двигателя, была придумана система охлаждения двигателя. Когда цилиндры двигателя стали находиться, буквально, в ванне с охлаждающей жидкостью, мощность, обороты и, естественно, динамика возросли в разы. Система охлаждения состоит из радиатора, вентилятора, различных трубопроводов и расширительного бачка. Внутри картера двигателя проходят специальные каналы, благодаря которым, охлаждающая жидкость охлаждает рубашки цилиндров. Следите и своевременно добавляйте жидкость до положенного уровня в расширительном бачке.

Система охлаждения двигателя

1 — Шланг отвода охлаждающей жидкости из радиатора отопителя ( обогревателя, «печки»)

2 — Шланг подвода охлаждающей жидкости к радиатору отопителя ( обогревателя, «печки»)

3 — Шланг, подводящий охлаждающую жидкость к трубе насоса.

4 — Шланг расширительного бачка.

5 — Расширительный бачек.

6 — Пароотводящий шланг от радиатора двигателя

8 — Шланг подвода жидкости к дроссельному узлу.

9 — Шланг подвода жидкости к радиатору двигателя.

10 — Шланг отвода жидкости от радиатора двигателя.

11 — Радиатор охлаждения двигателя.

12 — Пробка сливного отверстия радиатора двигателя.

13 — Электровентилятор радиатора двигателя.

14 — Насос охлаждающей жидкости.

15 — Подводящая труба насоса охлаждающей жидкости.

16 — Шланг отвода охлаждающей жидкости из дроссельного узла

Система электроснабжения автомобиля

Электричество на автомобиле берется от электрической батарейки называемой аккумулятором, а аккумулятором она называется потому, что аккумулирует электрическую энергию вырабатываемую генератором тока. Автомобильный генератор тока, если сказать проще, это преобразователь оборотов двигателя в электричество или, по-другому, преобразует механическую энергию в электрическую. Генератор связан с двигателем ременной передачей и таким образом при работе двигателя он, периодически, заряжает аккумулятор до нужного напряжения автомобильной сети. Обычно на легковых автомобилях это 12 вольт. Этого хватает для обеспечения работы всех электроприборов и освещения автомобиля. Но если вы вдруг захотель установить на свой автомобиль сабвуфер или армейские прожекторы, то учтите, что двигатель будет работать только на них, а не на движение автомобиля. Аккумулятор и генератор не рассчитаны на лишние потребители, а значит генератор будет постоянно в работе, что будет забирать у двигателя львиную долю мощности, а это скажется на расходе топлива и на аккумуляторе. Если аккумулятору не будет хватать подзарядки от генератора, то он быстро выйдет из строя. Мало того, если не будет хватать в бортовой сети напряжения, то электронные системы, которые отвечают за работу двигателя, начнут глючить, а то, и совсем выйдут из строя. Конечно, это может произойти не сразу, но поверьте, это происходит часто, особенно зимой.

Контрольные приборы

Значки, которые обозначают ту или иную систему, на всех автомобилях одинаковые, это называется «евростандарт».

При повороте ключа зажигания в первое положение, загораются контрольные лампочки всех основных систем автомобиля:

Щиток приборов Лада Калина

- 1 — Тахометр.

- 2 — Контрольная лампа заряда аккумулятора.

- 3 — Левый поворот

- 4 — Спидометр.

- 5 — Контрольная лампа аварийного давления масла в двигателе.

- 6 — Правый поворот.

- 7 — Контрольная лампа включения стояночного тормоза (ручника).

- 8 — Указатель температуры охлаждающей жидкости

- 9 — Указатель уровня топлива в баке

- 10 — Контрольная лампа резерва топлива

- 11 — Кнопка сброса счетчика суточного пробега и установки часов.

- 12 — Контрольная лампа включения аварийной сигнализации.

- 13 — Контрольная лампа неисправности усилителя рулевого управления.

- 14 — Дальний свет фар.

- 15 — Наружное освещение.

- 16 — Подушка безопасности.

- 17 — Иммобилайзер

- 18 — Маршрутный комьютер указывает:

- суммарный и суточный пробег автомобиля,

- температура наружного воздуха,

- текущее время,

- время в пути,

- мгновенный и суммарный расход топлива,

- запас хода на остатке топлива.

- 19 — Контрольная лампа не пристегнутого ремня безопасности водителя.

- 20 — Контрольная лампа аварийного состояния рабочей тормозной системы.

- 21 — Контрольная лампа износа тормозных колодок

- 22 — Контрольная лампа неисправности АБС (анти-блокировочная система тормозов если установлена).

- 23 — Контрольная лампа неисправности систем управления двигателем.

При запущенном двигателе, все эти контрольки должны погаснуть, что говорит об исправности жизненно необходимых систем автомобиля. При этом во всех системах нужно поддерживать определенные уровни необходимых жидкостей. Для этого необходимо поднять капот и разобраться, где какая жидкость и какое количество заливается, при помощи руководства по эксплуатации данного автомобиля. Не надо стесняться спрашивать тех кто знает. Даже просто обратитесь на любую станцию тех. обслуживания и вам бесплатно расскажут и покажут куда, сколько и какой жидкости необходимо заливать для поддержания исправной работы всех систем автомобиля. Просто ваша задача контролировать допустимые уровни, особенно в старых автомобилях с существенным пробегом или восстановленных после аварии.