Рабочая тормозная система

Рабочая тормозная система

Рабочая тормозная система

-

__/catalog/__

-

__/catalog/tehinfo/__

-

__/catalog/tehinfo/rukovodstvokamaz/__

-

__/catalog/tehinfo/rukovodstvokamaz/tormoz-kamaz/__

-

__/catalog/tehinfo/rukovodstvokamaz/tormoz-kamaz/to-tormoz/__

Проверка пневматического тормозного привода его работоспособности заключается в определении выходных параметров давления воздуха по контурам с помощью контрольных манометров и штатных приборов в кабине (двухстрелочный манометр и блок контрольных ламп тормозной системы КамАЗ).

Проверка пневматического тормозного привода проводится по клапанам контрольных выводов, установленным во всех контурах пневмопривода, и соединительным головкам типа «Палм» питающей (аварийной) и управляющей (тормозной) магистралей двухпроводного привода и типа А соединительной магистрали однопроводного тормозного привода прицепа.

Клапаны контрольных выводов расположены:

- контура привода рабочих тормозных механизмов передней оси — на клапане ограничения давления;

- контура привода рабочих тормозных механизмов задней тележки — на правом (по ходу автомобиля) лонжероне рамы в зоне заднего моста;

- контура привода стояночной и запасной тормозных систем — на левом лонжероне рамы в зоне заднего моста и в ресивере контура;

- контура привода вспомогательной тормозной системы и потребителей — в ресивере контура.

Перед проверкой устраните утечку сжатого воздуха из пневмосистемы. В качестве контрольных технологических манометров используйте манометры с пределом измерений 0. 980,7 кПа (0. 10 кгс/см2) класса точности 1,5.

Проверка пневматического тормозного привода проводится в следующем порядке:

- заполните пневмосистему воздухом до срабатывания регулятора давления 11 (см. рис. 287). При этом давление во всех контурах тормозного привода и соединительной головке 39 типа «Палм» питающей магистрали двухпроводного привода тормозных механизмов прицепа (вывод R) должно быть 608. 735,5 кПа (6,2. 7,5 кгс/см2), а в соединительной головке 38 типа А однопроводного привода (вывод Р) — 470,8. 519,8 кПа (4,8. 5,3 кгс/см2). Контрольные лампы на щитке приборов должны погаснуть при достижении давления в контурах 441,3. 539,4 кПа (4,5. 5,5 кгс/ см2). Одновременно прекращает работу шумовой сигнализатор (зуммер);

- нажмите полностью педаль привода рабочей тормозной системы. Давление по двухстрелочному манометру должно резко снизиться не более чем на 49,5 кПа (0,5 кгс/см2). При этом давление в клапане контрольного вывода В должно быть равно показанию верхней шкалы двухстрелочного манометра в кабине. Давление в клапане контрольного вывода С должно быть не менее 225,6. 264,9 кПа (2,3 . 2,7 кгс/ см2) (для незагруженного автомобиля). Поднимите вверх вертикальную тягу привода регулятора 30 тормозных сил на величину статического прогиба подвески (см. табл. 45).

Давление в тормозных камерах 26 должно бить определено по нижней шкале двухстрелочного манометра; давление в соединительной головке 39 типа "Палм" тормозной магистрали двухпроводного привода (вывод R) должно быть 608. 735,5 кПа (6,2. 7,5 кгс/см2), в соединительной головке 38 типа А соединительной магистрали (вывод Р) давление должно упасть до 0;

- установите рукоятку привода крана 2 в переднее фиксированное положение. Давление в клапане контрольного вывода Е должно быть равным давлению в ресивере 25 стояночного и запасного контуров и находиться в пределах 608. 735,5 кПа (6,2. 7,5 кгс/см2), давление в соединительной головке 39 типа «Палм» тормозной магистрали двухроводного привода (вывод R) должно быть равным 0, в соединительной головке 38 типа А (вывод Р) 470,8. 519,8 кПРа (4,8. 5,3 кгс/см2);

- установите рукоятку привода крана 2 стояночной тормозной системы в вертикальное фиксированное положение. На блоке контрольных ламп должна загораться контрольная лампа стояночной тормозной системы в мигающем режиме. Давление в клапане контрольного вывода Е и в соединительной головке 38 типа А (вывод Р) должно упасть до 0, а в соединительной головке 39 типа «Палм» тормозной магистрали двухпроводного привода (вывод R) должно быть 608,0. 735,5 кПа (6,2. 7,5 кгс/см2);

- при положении рукоятки крана 2 в вертикальном фиксированном положении нажмите кнопку крана 3 аварийного растормаживания. Давление в клапане контрольного вывода Е должно быть равным показанию двухстрелочного манометра 5 в кабине. Штоки тормозных камер механизмов промежуточного и заднего мостов должны вернуться в исходное положение;

- отпустите кнопку аварийного растормаживания. Давление в клапане контрольного вывода Е должно упасть до 0;

- нажмите на кран 4 механизма вспомогательной тормозной системы. Штоки пневмоцилиндров 23 управления заслонками и пневмоцилиндра 10 выключения подачи топлива должны выдвинуться. Давление воздуха в тормозных камерах прицепа (полуприцепа) должно быть равным 58,8. 68,6 кПа (0,6. 0,7 кгс/см2).

В процессе проверки работоспособности пневматического тормозного привода при снижении давления в контурах до 441,3. 539,4 кПа (4,5. 5,5 кгс/ см2) должен включаться зуммер и должны загораться контрольные лампы соответствующих контуров на щитке приборов.

Отрегулировать положение педали тормоза относительно пола кабины.

Регулируйте согласно схеме установки педали на тормозной кран.

Рис. 321. Схема установки педали на тормозной кран

Регулировкой установочного и регулировочного болтов необходимо обеспечить положение площадки педали под углом 35° ±2° и свободный ход педали 10-15 мм.

Установочный болт зафиксировать контргайкой, регулировочный болт перед регулировкой покрыть герметиком УГ7.

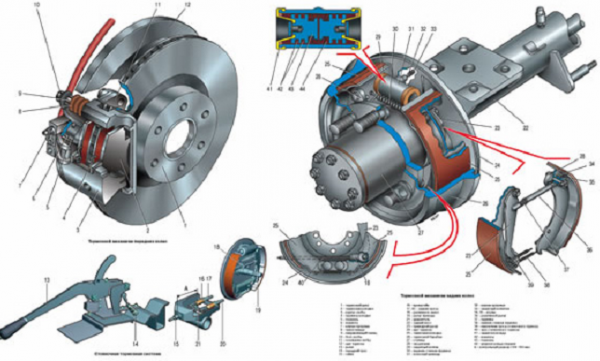

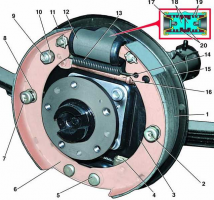

- проверьте состояние тормозных барабанов, колодок, накладок, стяжных пружин и разжимных кулаков при снятых ступицах; устраните неисправности;

- закрепите кронштейны ресиверов к раме.

При техническом обслуживании тормозного механизма обратите внимание на расстояние от поверхности накладок до головок заклепок. Если это расстояние менее 0,5 мм, смените тормозные накладки. Предохраняйте накладки от попадания на них масла, так как фрикционные свойства промасленных накладок нельзя полностью восстановить очисткой и промывкой. Если требуется заменить одну из накладок левого или правого тормозных механизмов, меняйте все накладки у обоих тормозных механизмов (левого и правого колес). После установки новых фрикционных накладок колодку обработать. Для нового барабана радиус колодки должен быть 199,6. 200 мм. После расточки барабана при ремонте радиус колодки должен быть равен радиусу расточенного барабана. Барабаны допускается растачивать до диаметра не более 406 мм.

Вал разжимного кулака должен вращаться в кронштейне свободно, без заеданий. В противном случае очистите опорные поверхности вала и кронштейна, проверьте состояние уплотнительных колец вала, после этого смажьте их через пресс-масленку.

Ось червяка регулировочного рычага должна поворачиваться свободно, без заеданий. В противном случае промойте внутреннюю полость рычага бензином, просушите и заполните регулировочный рычаг свежей смазкой.

Перед проверкой параметров пневматического привода тормозной системы:

- затяните болты крепления компрессора и гайки крепления головки цилиндров компрессора;

- слейте конденсат из ресиверов;

- снимите фильтр регулятора давления, промойте его керосином, высушите, продуйте сжатым воздухом и установите на место;

- снимите механизмы вспомогательной тормозной системы, очистите их внутренние поверхности от нагара, промойте в керосине, продуйте сжатым воздухом и установите на место;

- осмотрите трубопроводы, шланги, чехлы тормозных камер и тормозного крана, привод тормозного крана; устраните неисправности.

Проверку проводите в соответствии с перечнем контролируемых параметров, приведенных в протоколе проверки параметров пневматического привода (табл. 46), с помощью комплекта (рис. 322), включающего в себя: контрольные манометры 2 класса 1,5, соединительные шланги 1, соединительные головки 4 типа А, Б и типа «Палм», клапаны 5 контрольного вывода, набор штуцеров и уплотни-тельных шайб, набор 3 наиболее часто применяемых ключей (19×22; 24×27).

В заключение проверьте тормозные свойства автомобилей на тормозном стенде типа СТП-3. (При отсутствии стенда эффективность тормозных систем автомобиля можно оценить дорожными испытаниями по специальной методике. В этом случае критерием эффективности является тормозной путь и поведение автомобиля на дороге.)

Рис. 322. Комплект для проверки параметров пневматического привода: 1 — шланги соединительные; 2 — манометр контрольный; 3 — ключи; 4 — головки соединительные; 5 — клапаны контрольного вывода

Критерием оценки эффективности тормозной системы является удельная тормозная сила Q, представляющая собой отношение суммарной тормозной силы всех колес к массе автомобиля:

где ЕТ — суммарная тормозная сила всех колес автомобиля; Р — масса автомобиля.

Удельная тормозная сила должна быть не менее 5,49 (0,56) при проверке рабочих тормозных механизмов; 2,75 (0,28) — при проверке запасной тормозной системы.

Кроме того, определите на стенде разность тормозных сил правого и левого колес одной оси.

Разность не должна превышать 15% (для приработанных тормозных накладок).

Погрешность показаний штатного двухстрелочного манометра определите сравнением с показаниями контрольных манометров. Контрольные манометры подсоедините вместо резьбовых пробок к ресиверу 24 (см. рис. 287) первого контура и к ресиверу 22 второго контура. Постепенно повышая, а затем понижая давление в системе, сверьте показания штатного и контрольных манометров.

Давление включения СТОП-СИГНАЛА определите при номинальном давлении в системе контрольным манометром, который подсоедините к контрольному выводу N. Плавно нажимая тормозную педаль, зафиксируйте давление включения и выключения СТОП-СИГНАЛА по загоранию фонарей. Так же определите давление включения и выключения СТОП-СИГНАЛА, плавно приводя в действие ручной тормозной кран.

Давление выключения* (включения) контрольных ламп определите для всех контуров пневматического привода. Для этого подсоедините контрольные манометры к ресиверам 20, 25, 24, 22 всех контуров, пустите двигатель и доведите давление воздуха в системе до номинального. (* Перед определением давления выключения убедитесь в исправности контрольных ламп, нажав кнопку контроля.)

Медленно выпуская воздух (например, открыв кран слива конденсата) из ресивера 24 первого контура, зафиксируйте на контрольном манометре давление загорания контрольной лампы первого контура. Так же определите давление выключения (включения) контрольных ламп второго, третьего и четвертого контуров пневматического привода.

Давление выключения и давление включения регулятора давления определите по штатному двух-стрелочному манометру, погрешность показания которого предварительно проверена. Автомобиль должен быть расторможен, т.е. положение тормозной педали и ручного тормозного крана должно обеспечивать движение автомобиля, потребители сжатого воздуха должны быть выключены.

Пустите двигатель и, повышая давление воздуха в системе, зафиксируйте на манометре момент начала выхода воздуха из вывода регулятора давления в атмосферу (давление включения). Нажмите несколько раз тормозную педаль, при этом следите по манометру за снижением давления в системе и зафиксируйте момент прекращения выхода воздуха из вывода регулятора давления в атмосферу (давление выключения).

Падение давления в ресиверах за одно торможение определите по контрольным манометрам, подсоединенным вместо резьбовых пробок к ресиверам 24 и 22 или по проверенному штатному манометру. Заполните систему воздухом, пустив двигатель, до номинального давления. Остановите двигатель, полностью нажмите тормозную педаль (потребители сжатого воздуха должны быть выключены) и зафиксируйте по манометрам падение давления в ресиверах.

Опережение давления в управляющей магистрали по отношению к давлению на выходе тормозного крана определите по контрольным манометрам, подсоединив их к клапанам контрольных выводов N и D.

Заполните систему воздухом, пустив двигатель, до номинального давления. Остановите двигатель и, плавно нажимая тормозную педаль, зафиксируйте давление на манометре, подсоединенном к клапану вывода N, при давлениях на манометре, подключенном к выводу D, равных 588, 490, 392, 294, 196, 98 кПа (6, 5, 4, 3, 2, 1 кгс/см2).

Разность давлений в выводах N и D даст величину опережения давления в управляющей магистрали.

Таблица 46. Проверка параметров пневматического привода тормозной системы

Место подключения

контрольных

манометров,

см. поз. на рис.287

Порядок прокачки тормозов — возможные проблемы

Порядок прокачки тормозов автомобиля служит для полного удаления воздуха из системы.В процессе эксплуатации автомобиля мы начинаем замечать что педаль тормоза при нажатии на неё ведет себя не как обычно. Она становится вялой, то есть нет четкого упора на педаль. Она проваливается, а иногда даже до соприкосновения с поликом. И торможения не происходит. И для того чтобы затормозить приходится несколько раз нажимать на педаль. Есть несколько причин подобного поведения педали тормоза.

Как удалить воздух из тормозной системы

При ремонте тормозной системы был соблюдён Порядок прокачки тормозов автомобиля. В системе остался воздух. Как правило, не было произведено достаточное количество циклов покачивания. И воздух не был полностью удален. Либо нарушена периодичность прокачивали колес. Прокачивать цилиндры необходимо от самого дальнего относительно главного тормозного цилиндра. Последовательно прокачивается каждый цилиндр, постепенно приближаясь к ГТЦ.

Может быть, ремонт был произведен не качественно и наблюдается утечка тормозной жидкости. В месте утечки воздух и поступает в систему. Не докрученный штуцер для прокачки, манжеты при сборке повреждены. Так или и наче систему необходимо проверять на герметичность. Не должно быть утечки тормозной жидкости. Если все нормально, то систему необходимо прокачивать заново.

Порядок прокачки тормозов

Порядок прокачки тормозов основана на том. что воздух вытесняется постепенно. Начиная с самого дальнего от ГТЦ контура. Нажимаем на педаль тормоза несколько раз до его упругого состояния и непрерывно давим на неё. Затем помощник должен открутить штуцер на самом дальнем от ГТЦ рабочем цилиндре. При этом жидкость выходит из штуцера под давлением. Педаль должна провалиться до упора в пол. Её необходимо удерживать в нажатом положении до тех пор пока помощник не закрутит штуцер для прокачки. Удобнее всего на штуцер одеть шланг второй конец которого размести в прозрачную ёмкость (стакан) с налитой в него тормозной жидкостью для того чтобы видеть пузырьки воздуха выходящие из шланга. Цилиндр необходимо прокачивать несколько раз. До тех пор пока не перестанет выходить воздух.

После чего штуцер плотно закручиваем и подобную процедуру продолжаем со следующим цилиндром расположенным ближе к ГТЦ. Как правило прокачка начинается с заднего правого колес (если руль расположен с лева по ходу движения автомобиля). Следующим прокачиваем заднее левое колесо. Затем регулятор тормозных сил. Он расположен над задним мостом. Переднее правое колесо затем переднее левое. Если на каждой стороне переднего моста расположены по два тормозных цилиндра. Сначала прокачиваем дальний цилиндр от ГТЦ как правило это нижний.

Как прокачать тормозную систему с АБС

На современных автомобилях установлена система АБС. Порядок прокачивания тормозов с с абс и без АБС производится одинаково. Гидравлический блок АБС герметичен и в нем тоже может скопиться воздух. И выгнать его можно таким же образом прокачивая поочерёдно рабочие цилиндры. То есть воздух, находящийся в гидравлическом блоке выйдет через штуцера рабочих цилиндров. Система АБС включается в работу в процессе движения автомобиля. В зависимости от сигналов, поступающих от электромагнитных датчиков, электронный блок управления электромагнитными клапанами в гидравлическом блоке АБС. Клапана осуществляют снятии блокировки колеса. В случае если колесо заблокировалось и пошло на юз. При выключенном зажигании и отсутствии движения автомобиля клапана в гидравлическом блоке открыты и не препятствуют прохождению жидкости.

Влага в тормозной системе

Следующим источником образования воздушных пробок это наличие в системе влаги. Как правило при длительной эксплуатации автомобиля без замены тормозной жидкости, она впитывает в себя влагу. В процессе работы тормозная система нагревается, и влага скопившаяся в тормозной жидкости превращается в пар. В результате образуются воздушные пробки В этом случае необходимо полностью заменить тормозную жидкость и прокачать систему.

Нарушение герметичности тормозных цилиндров.

Воздух может попасть в систему через уплотнительные кольца или манжета , в зависимости от конструкции цилиндров. Происходит износ манжет через которые начинает выходить тормозная жидкость. В этих местах воздух и попадает в систему. Как правило, когда цилиндр изношен, простая замена резинок ни к чему не приводит. Необходимо менять цилиндр целиком. Помимо манжет изнашиваются поршня и гильзы цилиндров. И давление жидкости которое образуется от нажатия на педаль тормоза, даже если установлена новая манжета, проходит мимо поршня в силу образовавшегося эллипса, а резиновая манжете с этим давлением не справляется. Поэтому в случае утечки жидкости из цилиндров их необходимо поменять полностью.

Проблемы при прокачке тормозов

Не прокачивается ГТЦ

При прокачке могут возникнуть некоторые проблемы, например: Вы полностью удалили жидкость из системы или заменили ГТЦ на новый. Начинаешь прокачивать, а педаль движется без усилия. И как не пытаешься, жидкость из бачка не поступает в цилиндр. Для избежания этого, необходимо открутить трубки от ГТЦ, и дать жидкость произвольно вытечь из цилиндра. Но если жидкость и в этом случае не вытекает , необходимо закрутить трубки обратно, надавить несколько раз на педаль, снова открутить хотя бы одну трубку, при этом педаль тормоз держать в нажатом состоянии. Закрутить трубки. Эту операцию необходимо проделать несколько раз аналогично прокачки рабочих тормозных цилиндров. Чтобы протолкнуть воздушную пробку образовавшеюся внутри ГТЦ. Но и это не всегда помогает. Можно подать давление воздуха через крышку заливной горловины расширительного бачка, компрессором. При этом открутив штуцера. После того как жидкость начнет вытекать из ГТЦ можно начинать процедуру прокачки всей системы как описано выше.

После прокачки педаль со второго качка.

Бывает вы полностью прокачали систему и абсолютно уверены что воздуха в ней нет. По истечении небольшого промежутка времени нажимаете на педаль а она проваливается. Тормоза появляются после 2-3 качков педалью. Всё дело в выработке тормозных дисков или барабанов. Даже если установлены новые колодки, выработка все равно большая, и рабочий ход цилиндров больше допустимого. Следовательно здесь уже необходима замена дисков и тормозных барабанов.

Тоже самое происходит, если затруднен ход поршней в рабочих цилиндрах, из за гряз и ржавчины. Либо заклинивает ход, какой то колодки по той же причине. То есть если не происходит возврат, хотя бы одного поршенька из всех рабочих цилиндров после отжатия педали тормоза. Эффективно работы тормозной системы добиться не получится. Поршеньки и колодки должны легко двигаться. Поэтому при установке новых рабочих цилиндров обязательно нужно проверять, как двигаются поршеньки в нем. И если движение затруднено значит в цилиндрах грязь или ржавчина, не смотря на то что цилиндры новые.

Сюрприз преподносит и ГТЦ. Жидкость беспрепятственно проходит между манжетами внутри цилиндра. Цилиндр в этом случае работает сам на себя и не создаёт давление на выходе. Причиной тому может быть как износ или повреждение манжет так и износ поршеньков и стенок цилиндра. ГТЦ имеет большую стоимость по отношению к рабочим тормозным цилиндрам. Поэтому проблему можно решить установка ремкомплекта. Но как привило это не надолго.

В общем порядок прокачки тормозов это финишная работа после той которую необходимо сделать при появлении неисправности. Если появилась необходимость прокачать тормозную систему обязательно нужно искать причину, по которой произошло то или иное нарушение в работе тормозов.

Виды и устройство тормозных систем

Перефразируя профессиональную мудрость летчиков – «важно взлететь, но еще важнее удачно приземлиться», можно сказать о современном автомобиле – нет смысла разгонять автомобиль, если тормозить нечем. Поэтому адекватный автолюбитель знает устройство и работу тормозной системы своей машины не хуже механика, она как бы на особом счету.

Идея замедления транспорта с помощью механизма, прижимающего специальную пластину с накладкой к чугунному барабану, была заимствована у первых паровозов и стала основой устройства современных барабанных тормозов. С тех пор стала более совершенной техническая и конструктивная реализация идеи, но принцип работы тормозной системы практически не изменился.

Современные системы торможения отличаются приводом, передающим усилие на колодки:

- классический привод с помощью гидравлической системы, использующийся в автотранспорте уже без малого почти сто лет;

- пневматический привод, используемый преимущественно в устройстве тяжелого грузового транспорта, где необходимы просто гигантские усилия торможения.

- электромагнитное устройство, использующее сопротивление электродвигателя, работающего в режиме генератора, сравнительно недавно пришло в автотранспорт вместе с электромобилями.

- тросовый или электромеханический тросовый способ задействования тормоза, применяется исключительно для стояночного тормоза – ручника. В устройстве дорогих машин рычаг и трос давно заменены электромеханическим приводом с кнопочным управлением.

Виды и устройство тормозных систем

В современных автомобилях используют устройства тормозов двух видов – дисковые и барабанные. Название устройств видов тормозных систем пошло от используемого главного элемента, воспринимающего тормозное усилие, выполненного в виде диска или в виде барабана.

Барабанные тормоза насчитывают более ста лет, в настоящее время считаются устаревшими, обычно применяются в устройстве заднего моста автомобиля. Устройство задних барабанных тормозов достаточно простое и надежное. Ступица колеса жестко соединена с тормозным барабаном, который и воспринимает тормозящее усилие от двух тормозных колодок со специальными накладками. Пара колодок и гидравлический привод, называемый еще колесным цилиндром, смонтированы на тормозном щите, являющимся силовой деталью заднего моста. Устройство барабана таково, что удачно закрывает весь механизм от грязи и пыли, поэтому задний механизм торможения менее восприимчив к воздействию окружающей среды.

При нажатии педали тормоза давление гидравлической жидкости передается в рабочую полость колесного цилиндра и выталкивает из него два симметричных штока, прижимающих колодки к внутренней поверхности тормозного барабана. В старых моделях барабан изготавливался из специальных сортов чугуна, современные барабаны отливаются из алюминиевых сплавов с чугунными вставками, что значительно улучшает отведение тепла от трущихся поверхностей.

В конструкции барабанного механизма предусмотрено крепление троса стояночного тормоза. При выжимании рычага на определенную величину, легко контролируемую по количеству щелчков храповика фиксатора, трос натягивается и через специальный рычаг механизма тормоза с усилием прижимает колодки заднего тормоза к барабану, тем самым фиксируя колеса машины.

Преимущества устройства барабанных систем:

- общая рабочая поверхность колодок составляет не менее 400 см 2 для легкового автомобиля класса «В», что в разы больше суммарной поверхности накладок дисковых систем;

- при меньшей эффективности, значительно большее останавливающее действие;

- устройство привода позволяет легко подключить трос ручного стояночного тормоза, тогда как для дисковых систем это сделать значительно сложнее;

- накладки на колодках изнашиваются медленнее.

Важно! Контролировать, насколько выработана и изношена рабочая поверхность барабана, в силу специфики устройства достаточно сложно, поэтому следует с каждой регулировкой системы демонтировать барабан и замерять остаточную толщину стенки.

Усилие торможения может достаточно изменить траекторию движения автомобиля, поэтому в системе управления торможением первым всегда подключается привод задних колес, с небольшим опозданием подключается привод колодок передних колес. Благодаря такой последовательности обеспечивается стабильность курса движения машины без бокового заноса или разворота.

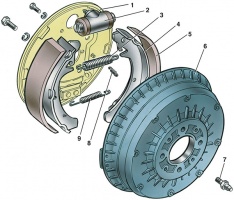

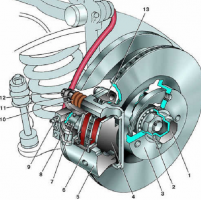

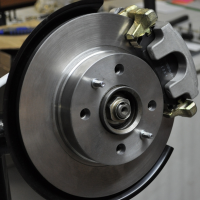

Устройство дисковых тормозов автомобиля

В конструкции дисковых колес вместо тормозного барабана используется тормозной диск, жестко сцепленный со ступицей колеса. Для передачи тормозного усилия в конструкции колеса установлен тормозной суппорт – устройство, в котором размещен гидравлический цилиндр со штоком и пара тормозных колодок. При срабатывании тормоза давление гидравлической жидкости через штоки прижимает колодки симметрично к обеим сторонам боковой поверхности диска.

Преимущества устройства дискового механизма торможения:

- легкая и компактная конструкция привода;

- высокая эффективность торможения;

- хороший отвод тепла с поверхности тормозного диска;

- простая процедура контроля толщины тормозного диска и тормозных накладок.

Дисковая система используется практически повсеместно в современных моделях легковых автомобилей. Для автомобилей спортивного исполнения или люксовых моделях тормозной диск и колодки изготавливаются с применением высокопрочной керамики, углеграфитовых материалов. В условиях интенсивного торможения при спортивных заездах температура поверхности диска может достигнуть 500-600 о С, поэтому зачастую диск может быть перфорирован множеством сквозных отверстий, увеличивающих поверхность теплообмена.

Устройство тормозной системы автомобиля

Передача усилия торможения с помощью гидравлической передачи имеет существенный недостаток – при малейшей утечке гидравлической жидкости вся система значительно теряла эффективность работы. Опытным водителям хорошо известен эффект «ватной педали», когда из-за наличия в трубопроводах пузырьков воздуха тормоза срабатывали после 7-8 нажатий на педаль.

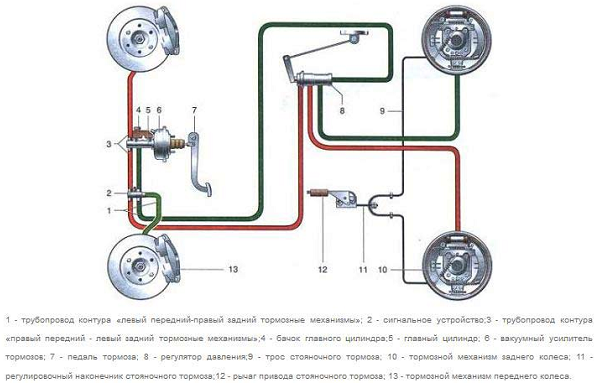

Для увеличения надежности в современном автомобиле используется принцип двухконтурной тормозной системы. Кроме двух независимых систем трубопроводов, соединяющих попарно тормоза колес в диагональном расположении, в устройство входит:

- главный гидравлический цилиндр, в котором с помощью поршня происходит преобразование усилия от педали тормоза в давление тормозной жидкости в обоих контурах тормозной системы;

- вакуумный усилитель, значительно увеличивающий усилие от тормозной педали, благодаря чему в главном гидравлическом цилиндре развивается и передается по трубопроводам давление жидкости в 20-25Атм;

- датчики срабатывания, сигнализирующие на ЭБУ об исправности системы и включающие стоп-сигналы задних фонарей автомобиля.

- пластиковый резервуар для хранения и компенсации необходимого количества тормозной жидкости.

Устройство систем тормозов постоянно совершенствуется и дополняется важными элементами. Первые факты использования новинок мы обнаруживаем в устройстве тормозных систем автомобилей иностранного производства. Давно никого не удивляет система АБС, устройство позволяет дозировано управлять усилием торможения, исключая блокировку тормозящего колеса.

Интересной новинкой в устройстве вакуумного усилителя тормоза является система BAS или система экстренного торможения. В основе устройства используется электромагнитный усилитель с системой датчиков, определяющих характер нажатия на педаль тормоза. Если скорость и нарастание усилия оценивается как экстренное, но недостаточное по «глубине», по команде датчика срабатывает электромагнит, увеличивающий усилие привода, что делает срабатывание системы более резким. Статистика подтверждает эффективность новшества – система при экстренном торможении уменьшает тормозной путь больше чем на треть.

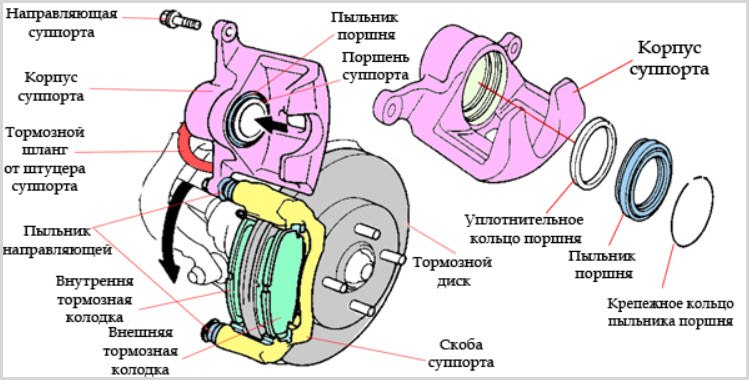

Что такое тормозной суппорт и как он работает (виды, устройство, ремонт)

Если не считать систему АБС, то суппорт дискового тормоза становится наиболее сложным и ответственным узлом из всех, отвечающих за быструю и безопасную остановку автомобиля в рабочих и экстренных ситуациях.

При всей своей внешней простоте, оптимальная конструкция узла формировалась долго, со времён перехода автомобилей с барабанной тормозной системы на дисковую.

Для чего нужен суппорт в автомобиле

Функционально суппорт присутствует как деталь, служащая для связи вращающегося колеса с закрепленным на нём тормозным диском и элементов шасси.

Во время торможения колодки, установленные в суппорте, прижимаются к диску, и за счёт возникающего при этом трения автомобиль замедляется. Для обеспечения этого в состав суппорта входят исполнительные гидравлические цилиндры с поршнями и направляющий аппарат колодок.

Виды суппортов

Суппорты подразделяются на плавающие и фиксированные, существует также классификация по количеству входящих в их состав тормозных цилиндров.

Плавающий суппорт отличается тем, что давление со стороны поршней оказывается на одну из колодок, а вторая поджимается охватывающей диск скобой, при этом цилиндр или их блок перемещается вдоль оси поршней, обеспечивая равномерное выбирание зазоров обеих колодок.

Схема работы суппорта с плавающей конструкцией:

- 1 — скоба.

- 2 — направляющая.

- 3 — уплотнительное кольцо.

- 4 — суппорт с цилиндром.

- 5 — поршень.

- 6 — манжета.

- 7 — колодки.

- 8 — тормозной диск.

- 9 — тормозная жидкость.

- 10 — штуцер.

Конструкция имеет свои преимущества:

- простота и дешевизна, можно обойтись всего одним гидравлическим цилиндром;

- конструктивно заданная равномерность прижима, торможение происходит за счет одного силового элемента.

Отсюда и применяемость – механизмы с плавающей скобой используются практически на всех бюджетных автомобилях.

При этом несут с собой и целый ряд врождённых недостатков:

- Массивная скоба имеет низкую вибростойкость, возможно спонтанное увеличение зазора между колодкой и диском с увеличением свободного хода педали при первом нажатии.

- В условиях износа и коррозии тормоз начинает подклинивать и неравномерно изнашивать накладки.

- Наличие направляющих штоков скобы добавляет ещё один источник потенциального закисания и нестабильной работы.

- Отказ единственного цилиндра приводит к неработоспособности всего суппорта.

Эти проблемы отсутствуют у суппортов с фиксированными цилиндрами. Здесь поршни работают навстречу друг другу, скоба отсутствует, а синхронный прижим обеспечен равенством давлений в гидросистеме и одинаковой площадью поршней.

Такие тормоза мощнее, надёжней, но при этом массивней и дороже. Количество поршней всегда чётное, их может быть от двух до двенадцати в спортивных автомобилях.

Суппорт с фиксированной конструкцией:

- 2 — болты крепления.

- 4 — суппорт с цилиндрами.

- 5 — поршни.

- 6 — уплотняющие манжеты.

- 7 — колодки.

- 8 — тормозной диск.

- 9 — тормозная жидкость.

- 10 — штуцер.

За счёт увеличения цены и количества цилиндров фиксированный суппорт обладает качественными преимуществами:

- колодки прижимаются равномерно, их жёсткость играет меньшую роль;

- все детали жёстко укреплены на поворотном кулаке, отсутствуют вибрации и подклинивания;

- нет сложного и ненадёжного направляющего аппарата плавающей скобы;

- масса дополнительных цилиндров частично компенсируется отсутствием массивных деталей передачи усилия на пассивную колодку;

- легко решается задача увеличения площади колодок и их фиксации;

- в многопоршневых конструкциях появляется возможность раздельного подвода усилия к разным частям колодок, что важно для управления мощными тормозами в условиях срыва колёс в скольжение.

Оба типа механизмов дополняют друг друга в применении на разных автомобилях.

Встречаются и экзотические случаи, например, трёхпоршневой плавающий суппорт на утилитарном внедорожнике Нива.

Устройство и принцип работы

Обязательными элементами любого суппорта являются:

- Направляющие колодок. Они могут быть разного вида, более сложными у плавающих конструкций и относительно простыми у фиксированных. Их задача – передать тормозное усилие от прижатых к диску накладок на шасси автомобиля.

- Гидравлические цилиндры, преобразующие рост давления в системе привода тормозов в прижимное усилие фрикционных накладок к диску.

- Тормозные колодки, состоящие из прочной металлической подложки, на которую наклеены накладки из специального термостойкого материала с гарантированным коэффициентом трения по стали или чугуну диска.

После нажатия на тормозную педаль в системе нарастает давление, которое передаётся в рабочие цилиндры. Поршни начинают выдвигаться и зажимают диск с двух сторон через колодки.

Выделяется большое количество тепловой энергии, но благодаря размерам диска и его системе вентиляции оно успешно рассеивается, попутно охлаждая и материал колодок.

Тем не менее, температура суппорта растёт и для предотвращения закипания принимаются специальные меры по отводу тепла и составу самой жидкости.

При снятии давления поршни прекращают давить на колодки, а за счёт упругости, имеющихся на них уплотняющих манжет сдвигаются назад на очень небольшое расстояние, порядка десятых долей миллиметра.

Этого достаточно для предотвращения касания поверхностей с одной стороны и обеспечения высокой готовности к торможению с другой. Чем меньше это расстояние, тем быстрее сработает тормоз при следующем нажатии без лишнего свободного хода педали.

Для удаления воздуха из системы на каждом блоке цилиндров имеется специальный штуцер прокачки. Обычно он расположен рядом с местом подсоединения гибкого шланга подвода рабочего давления.

Признаки неисправностей

Общим проявлением неполадок в работе тормозов будет снижение эффективности торможения.

- уводом машины в сторону при торможении – неисправен один из суппортов;

- ростом усилия на педали при той же интенсивности замедления;

- подрагиванием педали в процессе торможения;

- увеличением свободного хода педали до момента начала ощутимого замедления;

- рывками машины до остановки;

- подклиниванием колодок, колесо не растормаживается и суппорт сильно нагревается;

- потёками тормозной жидкости;

- неравномерным износом колодок и дисков.

После снятия колеса и контрольного нажатия на педаль можно заметить недостаточно плавное перемещение колодок, поршни движутся рывками, могут даже издавать щёлкающие звуки или скрипы.

Это может быть спровоцировано, как коррозией поршней или цилиндров, так и нарушением геометрии направляющих.

Причинами почти всегда являются проникновение влаги, вымывание смазки, разрушение резиновых деталей и пренебрежение сроками замены тормозной жидкости.

Ремонт суппорта

Самым надёжным и одобряемым производителями способом решения проблемы будет замена суппорта в сборе, причём симметрично, с обеих сторон автомобиля. Начавшиеся процессы коррозии и износа остановить невозможно.

Однако высокая цена подталкивает автовладельцев к промежуточным частичным ремонтам. Для этого многие компании вторичного рынка запчастей выпускают ремкомплекты.

Обычно в состав ремонтного комплекта входят направляющие штоки или втулки, по которым движется скоба, их резиновые уплотнения, а также ремонтные поршни с манжетами и пыльниками.

Если внутренняя поверхность цилиндра ещё находится в рабочем состоянии, то есть на ней нет глубоких рисок и кратеров, то установка ремкомплекта вполне способна продлить жизнь суппорта. Разумеется, обязательной замене подлежат и колодки, которые к этому моменту уже неравномерно изношены.

Если в ремкомплекте нет специальной высокотемпературной смазки для тормозных механизмов, то её необходимо приобрести отдельно. Смазыванию подлежат направляющие и обратная сторона колодок. Применение смазок общего назначения недопустимо из-за высокой рабочей температуры.

После переборки заменяется тормозная жидкость, а система прокачивается. На машинах с АБС это надо делать с использованием специальной программы сканера, иначе полностью заменить жидкость не получится, и накопленная влага снова попадёт в рабочие цилиндры.

Как продлить срок службы узлов тормозной системы

Тормоза из-за своих непростых условий работы долговечностью обязаны исключительно профилактическим мерам:

- надо с установленной регулярностью заменять тормозную жидкость, применяя только рекомендованную изготовителем;

- при каждой замене колодок суппорт следует разобрать, очистить и смазать направляющие, при необходимости заменив ремкомплект или хотя бы уплотнительные детали;

- нельзя перегревать тормоза, часто и без необходимости оттормаживаясь с высоких скоростей, на спусках лучше пользоваться торможением двигателем;

- колодки надо менять вовремя, не дожидаясь срабатывания индикатора предельного износа;

- это же относится и к дискам, доведение их до не предусмотренной конструкцией минимальной толщины вызывает запредельный выход поршней из цилиндров и износом уплотнений.

Особенно опасным эффектом будет появление разницы в торможении левых и правых колёс автомобиля из-за разной степени износа механизмов.

Такая езда недопустима, поскольку при экстренном торможении машину может развернуть и выбросить из полосы движения.

Рабочая тормозная система

Тормозная система современного автомобиля – это сложный набор механических узлов, электроприводов и управляющей электроники. Ее цель – стабильное и безопасное снижение скорости автомобиля и его удержание на месте, при необходимости. Чтобы тормозная система автомобиля работала, ее необходимо регулярно проверять и вовремя обслуживать.

Основная нагрузка при остановке автомобиля ложится на его тормозные диски и колодки. Колодки прижимаются к диску, и сила их трения заставляет замедлиться вращение колес. Время от времени в автомобиле требуется замена тормозных колодок на новые.

Их износу способствуют неблагоприятные дорожные условия, повышенная влажность, колебания температур, стиль вождения и интенсивность эксплуатации транспортного средства.

Так же, старению подвержена и тормозная жидкость — она постоянно вбирает в себя воду из воздуха. Когда ее доля при высокой температуре достигает 3%, это влечет за собой появление пузырьков пара. Таким образом, возникает препятствие для создания достаточного давления при торможении.

Чтобы предотвратить возникновение опасных ситуаций на дороге, следует заблаговременно позаботиться о проверке всех компонентов тормозной системы вашего автомобиля.

Тормозная система отвечает за регулировку скорости и остановку машины. В автомобилях предусмотрен основной и ручной тормоз. При выходе из строя хотя бы одного из их механизмов, водитель может заметить следующее:

Основные неисправности тормозной системы:

- низкий уровень тормозной жидкости;

- увеличение тормозного пути;

- большой расход топлива;

- специфические звуки в момент резкого торможения;

- свист во время остановки автомобиля;

- отсутствие реакции при нажатии на тормозную педаль.

- увеличенный ход педали тормоза;

- периодические провалы педали при торможении;

- при торможении машину начинает вести в сторону;

- чувствуется вибрация колёс;

- слишком жесткая педаль тормоза.

Основные причины неисправности тормозной системы:

Низкий уровень тормозной жидкости.

Может быть следствием чрезмерного износа тормозных колодок, однако во многих случаях связан с утечкой тормозной жидкости из системы и поэтому представляет серьезную опасность. Рабочие тормозные цилиндры, суппорты, тормозные шланги и трубки, а также главный тормозной цилиндр должны быть тщательно обследованы на наличие потеков жидкости. Вышедшую из строя деталь необходимо обязательно заменить.

Увеличение тормозного пути.

Появляется при появлении воздуха в тормозной системе в результате ее разгерметизации или неполного прокачивания, а также поступления воздуха из расширительного бачка при низком уровне тормозной жидкости.

Также может быть следствием неисправности главного тормозного цилиндра либо заклинивания и перегрева рабочего цилиндра, приводящего к закипанию в нем жидкости.

Отсутствие реакции при нажатии на тормозную педаль.

Очень опасная ситуация, вызванная износом какого-либо из тормозных цилиндров или разгерметизацией гидросистемы.

Специфические звуки в момент резкого торможения,свист во время остановки автомобиля.

Обычно являются следствием трения изношенной до металла колодки о тормозной диск. В большинстве случаев, помимо замены колодок требуется расточка рабочей поверхности диска либо его замена.

Могут быть вызваны также применением некачественных тормозных колодок, так что во многих случаях достаточно лишь сменить колодки.

Чувствуется сильная вибрация колёс.

Свидетельствует о сильном износе и деформации тормозного диска, трещине или нарушении параллельности рабочих поверхностей. Устранить эту причину возможно заменой или расточкой изношенного диска. Не забудьте проверить износ и затяжку ступичных подшипников, а также наличие в них смазки.

Очень часто неисправность этих подшипников приводят к пульсации педали тормоза.

При торможении машину начинает вести в сторону.

Загрязнение или замасливание какой-либо из тормозных колодок, плохо отрегулированные тормоза или выход из строя какого-либо из рабочих тормозных цилиндров.

Также причина может быть в неравномерным износом передних колодок или тормозных дисков, либо различием фрикционных свойств деталей тормозной системы правого и левого колеса.

Слишком жесткая педаль тормоза.

Свидетельствует о неисправности усилителя тормозов. В автомобилях, оборудованных вакуумным усилителем, причина кроется в утечке разряжения во впускном коллекторе, неисправности вакуумного шланга, самого усилителя или его контрольного клапана.

Помните,что эксплуатация автомобиля с неисправной тормозной системой запрещается ПДД! Поэтому каждый водитель должен знать основные неисправности тормозной системы.