Регулятор давления воздуха для компрессора с манометром своими руками

Регулятор давления воздуха для компрессора с манометром своими руками

Регулятор, или реле давления воздуха для компрессора с манометром

Чтобы сохранить рабочее состояние оборудования, необходимо поддерживать давление в системе газоснабжения, для чего используются специальные контролирующие приборы. Регулятор давления воздуха для компрессора с манометром поддерживает оптимальный режим системы в автоматическом режиме, при этом значение в емкости для хранения газа не изменяется.

Что такое регулятор давления

По своей сути регулятор, или редуктор, представляет собой разновидность арматуры, предназначенной для контроля давления в газопроводе. Автоматическая система регулировки гидравлического сопротивления обеспечивает подключение реле давления, а также осуществляет настройку показателей манометра методом открытия дросселя. По конструкционным особенностям реле бывают прямоточными и комбинированными с рабочими циклами «от себя» и «до себя».

Устройство РД

Гидравлический режим работы системы распределения газа управляется прибором редуцирования, поддерживает давление рабочей среды в заданных параметрах. Устройство компрессора воздушного поршневого, схема которого содержит комплекс элементов, состоит из ряда комплектующих элементов:

- Датчик для мониторинга текущего показателя;

- Задатчик контроля выходного давления;

- Контрольное устройство для суммирования заданной и текущей величины давления;

- Исполнительный автоматический механизм, силой рабочей среды преобразующий команду в противодействие.

Газовое реле давления для компрессора своими руками можно подключить к разным видам спецоборудования с учетом характеристик прибора. Редуктор прямого действия функционирует по принципу падающей корректировки, когда давление в емкости снижается по мере потребления рабочей среды.

Принцип прямого действия РД:

- Газовая смесь под высоким давлением подается через штуцер в камеру, открывает обратный клапан, прижимает его пружиной к седлу, перекрывая подачу смеси.

- Содержащаяся в конструкции мембрана под воздействием пружины и низкого давления открывает клапан и позволяет газу продвигаться к редуктору. Если возникает превышение заданного параметра, пружина автоматически перекрывает отверстие подачи смеси в камеру.

Контрольный прибор, или редуктор давления воздуха для компрессора обратного действия, работает по следующей схеме:

-

Сжатый рабочий материал подается в камеру под сильным напором, удерживая клапан в закрытом положении.

- Чтобы впустить газ, необходимо повернуть винт, фиксирующий пружину.

- За счет перемещения мембраны вверх в движение приходит штоковый диск и, сжимая контрольную пружину, открывает клапан.

- Газ в емкость поступает с пониженным давлением.

Прибор контроля притока воздуха

Без дифференциального реле давления продуктов горения ни одна котельная работать не может. Прессостат, входящий в систему трубопровода, осуществляет контроль над притоком воздуха к газовым горелкам приборов отопления, горячего водоснабжения.

Корпус прессостата содержит мембрану и переключатель, на корпусе закреплены силиконовые отводные трубки для конденсата или дыма. Автоматика вентилятора создает напор воздуха на мембрану, меняющую положение переключателя для розжига горелки. В случае превышения заданных параметров давления газа излишки продукта удаляются из компрессора через предохранительный клапан.

Типы и виды регуляторов

По типам регуляторы давления подразделяются на:

- РД с левой резьбой для баллонов горючего газа (метан, водород, пропан);

- РД с правой резьбой для негорючего газа (кислород).

По типу установки разгрузочный прибор выпускается трех видов:

- Сетевые воздушные РД для компрессора;

- Рамповые воздушные РД для газовых многопостовых сетей;

- Баллонные РД для работы с горючими газами.

Реле контроля напряжения внутри пневматических систем нашли применение в разных сферах деятельности человека. РД можно подключить к оборудованию, осуществляющему отбор пробы воздуха, маслопровода и прочих систем, работающих от компрессора.

Регулировка напора рабочей среды может осуществляться на входе/выходе линии магистрали с целью предупреждения возникновения компрессии. РД можно встретить практически везде: в мастерской, на производстве, частных и общественных котельных, системах кондиционирования, а также местах, где требуется поддержание постоянного давления в пневматической системе.

Технические параметры

Технические параметры контрольного прибора рассчитаны на визуализацию показателей максимального и минимального давления газа, а также расхода рабочей среды. Наибольшее значение на входе/выходе для сжиженной среды составляет 250 атм., для сжиженного топлива — 25 атм. На выходе показатель варьируется пределами 1−16 атм.

В конструкции электрический регулятор напора газа 220 В содержит чувствительный механизм, способный сравнить сигнал от задатчика с текущим значением, преобразует командный импульс в механическую работу для перемещения подвижной пластины в нейтральное положение. В случае превышения переключающего усилия, чувствительный элемент, или пилот, передает команду выключаться на датчики.

Пилотный регулятор бывает астатическим, статическим, изодромным.

Астатический

В процессе эксплуатации реле астатического типа испытывает два вида нагрузки: активную (действующую) и пассивную (противодействующую). Подсоединить прибор с чувствительной мембраной рекомендуется к оборудованию для отбора газа из центрального трубопровода. Устройство данного вида юстирует давление среды системы по заданным показателям независимо от степени рабочей нагрузки на регулирующий элемент.

Статический

В набор конструкции статического реле напора включены стабилизаторы процесса, обеспечивающие противодействие трению и люфту на сочленениях системы. Статические устройства формируют равновесные показатели, отличающиеся от допустимых значений номинальной нагрузки. Включение процесса управления осуществляется действующей силой по затухающей амплитуде.

Изодромный

Автоматическое включение изодромного промышленного реле производится при отклонении давления от заданного значения. Пилотный орган 380 V реагирует на реальные показатели манометра, отличающиеся от допустимой нормы. Для разгрузки напора регулирующий элемент самостоятельно снижает показатели до оптимального рабочего параметра.

Разновидности затворов

Важным органом дроссельных органов 220 В считаются односедельные, крановые, диафрагменные, дисковые, двухседельные затворы, шланговые задвижки с жесткими или эластичными уплотнителями. При снижении герметичности неразгруженных клапанов промышленных систем ремонт задвижки 380 В осуществляется механической мастерской после предварительной диагностики всех частей и механизмов.

Профилактика контрольных приборов проводится в соответствии с планом, утвержденным производителем продукта и нормативами на газорегуляторную установку. Предельные значения юстировки определяются технологическими условиями и спецификой эксплуатирующей организации.

Каждый прибор обладает серийным номером, паспортом, сертификатом соответствия государственному стандарту. Все плановые манипуляции или ремонтные работы отображаются в эксплуатационном журнале ГРУ.

Манометр для краскопульта с регулятором: виды и эксплуатация

Удобство и качество покраски, выполняемой пневматическим краскопультом, во многом зависит от поступающего в него воздуха, а именно, его давления. Стабильность напора воздушного потока, задает форму факела и степень распыления смеси. Снижение давления, уменьшает размер факела и повышает зернистость подаваемого раствора. Для полного контроля подачи воздуха и эффективного использования краскопульта, к нему подключают специальное устройство – манометр, способный не только показать значение давления, но и отрегулировать его по требуемых пределов. Далее, мы познакомим Вас с принципом действия манометра, покажем его основные разновидности и объясним правили его использования.

Принцип действия

Устройства контроля и настройки давления, имеет множество вариантов исполнения, но так как нас интересует только манометр для краскопульта, будем рассматривать именно эту, общетехническую разновидность.

Главным элементом, определяющим силу давления, служит мембрана или трубчатая пружина. Чувствительные элементы частично закреплены в корпусе инструмента, но и имеют подвижную часть, расположенную на пути потока воздуха и соединенную со специальным трибко-секторным механизмом, отвечающим за вращение стрелки. Таким образом, вызванная деформация, позволяет нам определить силу оказываемого на деталь давления.

Говоря об окрасочном оборудовании, регулятор давления воздуха с манометром для краскопульта, практически всегда объединены в едином корпусе. В подобном типе устройств, используются редукторы поршневого типа с пружиной и диафрагмой. Подобный механизм используется, как на механических, так и на цифровых приборах.

Назначение регулятора давления

Главными и единственными функциями манометра с редуктором, являются показ значения текущего давления и его регулировка. Четкое понимание и возможность настройки данного параметра, очень важны при работе с любым пневматическим инструментом, и особенно, с аппаратом для покраски. Регулятор давления краскопульта, позволяет настроить факел распыления смеси, от которого, во многом, зависит весь ход работ. Разумеется, калибровка пульверизатора может производиться и без данного прибора, но только руками опытного матера и за длительный промежуток времени. Большинство маляров, выполняющих профессиональную покраску, всегда устанавливают манометр в рукоять своего пистолета, для быстрой и точной настройки.

Если не устанавливать регулятор давления на краскопульт, и полностью проигнорировать какую-либо регулировку воздушного потока, можно серьезно осложнить себе работу и снизить итоговое качество нанесенного слоя. Очень повезет, если выходное давление воздуха, выходящего из компрессора и проходящего по длинному шлангу, будет близко к оптимальным требованиям. Однако в большинстве случаев, такой удачи не бывает, и факел, либо приобретает форму восьмерки из-за избыточного напора, или хаотично наносит крупные капли краски из-за недостатка давления.

Сложно переоценить пользу манометра в краскопульте, так как этот компактный прибор значительно повышает эффективность эксплуатации. Рекомендуется использовать как в профессиональной деятельности, так и при любительской покраске, если хотите получить хороший результат.

Виды манометров

В эпоху технологий, появилось множество разнообразных измерителей. Современные устройства, могут измерять атмосферное, абсолютное, барометрическое, избыточное, дифференциальное и вакуумное давления. Манометр на краскопульт, показывает значение избыточного давления и относиться к группе общетехнических приборов. Наибольшей популярностью, за свою надежность и автономность, пользуются механические индикаторы, стрелочного типа. В качестве инновации, в индустрию аэрозольной покраски все активнее врываются и электронные приборы с цифровым дисплеем.

Если принцип работы механических измерителей, в целом, вызывает доверие, то надежность и точность электронных аналогов, остаются под вопросом. На самом деле, достоверность показаний в качественных моделях, имеет очень низкую погрешность (до 0.25%). Срок эксплуатации, при бережном отношении и правильном хранении, исчисляется десятками лет. Разумеется, не всем приборам посчастливилось быть собранными из качественных материалов по передовым канонам инженерной мысли, поэтому стоит заранее изучить репутацию производителя. Манометры образцового качества выпускаются под брендами SATA, DeVilbiss, INTERTOOL, STAR.

Делая выбор регулятора давления краскопульта, следует обратить внимание на диаметр резьбы его соединения, который может составлять 1/4 или 1/8 дюйма. Чтобы не использовать переходников, рекомендуется подбирать манометр с резьбой, соответствующей резьбе на рукоятке краскопульта и на конце воздушного шланга.

Оптимальное давление для краскопульта

Поняв принцип действия манометра с регулятором и четко определив его предназначение, можно смело приступать к эксплуатации. Как пользоваться данным устройством и какое выставлять давление для краскопульта для выполнения качественной покраски. В зависимости от конструкции пистолета (его системы распыления), значение располагается в весьма объемных пределах: от 1 бара до 5. Точные показатели рекомендуемого для работы давления, всегда указываются в техническом документе, на коробке и порой даже на корпусе самого пульверизатора.

Порой, узнать рекомендуемое давление для покраски краскопультом не выходит, по причине отсутствия документации и информации в интернете. Это распространено для дешевых, преимущественно безымянных, китайских моделей. В таких случаях, определить оптимальный напор воздуха, можно опытным путем, проведя несколько тестовых распылений. Факел правильно настроенного пистолета, имеет форму ровного, вытянутого овала, с равномерным распределением краски и легким размытием по краям.

Определить, какое давление нужно для краскопульта, в приблизительных значениях, можно исходя из его системы распыления. Самыми распространенными, на сегодняшний день, являются: HP (2.5-5 бар), HVLP (2.5-3 бара) и LVLP (2-2.5 бара). Более подробно о настройке пневматического краскопульта, мы рассказали в отдельной публикации.

Советы по работе с регулятором

Использование манометра с редуктором безусловно упрощает процесс покраски, но вместе с этим, влечет за собой некоторые нюансы. Чтобы избежать возможных неудобств, рекомендуется придерживаться следующих правил:

• Наилучшим местом крепления манометра, является рукоятка окрасочного пистолета. Если используется влагоотделитель, его рекомендуется устанавливать на нижнюю часть манометра с наружной резьбой. Делается это для получения более точных показаний, так как фильтр может снижать давление до 0.5 бар.

• Сочетание пульверизатора, манометра и отделителя влаги, образовывает весьма громоздкую конструкцию. Работать подобным аппаратом в труднодоступных местах не совсем удобно, поэтому его слегка модернизируют путем установки короткого (10-15 см) отрезка шланга между рукояткой и регулятором. Гибкий элемент позволяет орудовать в более тесных пространствах, без особого снижения давления.

• Если у Вас нет возможности использовать специальный манометр с регулятором давления для краскопульта, можно вычислить приблизительное давление по индикатору, встроенному в компрессор. В таком случае, необходимо учитывать снижение напора воздуха, проходимого через шланг и фильтр. Уменьшение давления в шланге, длиной 10 метров и диаметром 9 мм, будет составлять 0.6 бара. Если установлен фильтр, добавляем к этому значению ещё 0.3 — 0.5 бара. В итоге, если краскопульт требует 2.5 бара входного давления, на манометре компрессора необходимо довести это значение до 3.4 – 3.6 бара.

Регулирование давления у поршневого компрессора

В процессе эксплуатации компрессора, может возникнуть необходимость отрегулировать давление по заданным параметрам или сдвинуть порог включения/отключения на нижнем и верхнем давлении. В данной статье мы обстоятельно рассмотрим, как это можно сделать самостоятельно, без обращения в сервисную службу.

Итак, прежде, чем дать конкретные рекомендации, давайте вспомним некоторые особенности работы поршневых компрессоров. Одна из них заключается в том, что поршневые компрессоры имеют повторно-кратковременный режим работы, то есть они не могут работать беспрерывно. В паспорте на поршневые компрессоры можно прочитать о том, что непрерывно работать поршневой компрессор может не более 15-20 минут в час. Однако, если компрессор подобран правильно, то в среднем за 3-5 минут поршневой блок успевает нагнать воздух в ресивер, для того чтобы потом вынуждено отключиться. В обратном случае, поршневой блок в силу высоких температур может перегреться. Поэтому набрав необходимое количество сжатого воздуха в ресивер, компрессор отключается. Производит такое отключение автоматика – так называемый прессостат. Задача пресосстата состоит в том, чтобы разомкнуть электроцепь, питающую двигатель. После этого двигатель перестаёт вращаться и, следовательно, не приводит в движение поршни компрессора. Затем, когда давление в ресивере снижается до минимального уровня, автоматика вновь запускает двигатель и компрессор снова начинает нагнетать воздух. Вторая, особенность работы поршневого компрессора заключается в том, что разница между минимальным и максимальным давлением, то есть между нижним и верхним порогом составляет 2 бара. Такая разница, как правило, уже настроена заводом-изготовителем и не должна подвергаться регулировкам со стороны пользователя.

Но иногда бывают ситуации, когда все-таки требуется изменить рабочее давление. Тогда вы можете вызвать специалиста, либо попытаться сделать это самостоятельно.

Однако, нужно помнить, что отрегулировать давление до требуемого значения (наивысшее и наименьшее), можно только в нижнюю сторону. Если увеличить давление сверх допустимого, то сработает клапан безопасности.

Принцип работы прессостата (реле давления) заключается в сравнении двух сил, с одной стороны это упругая пружина, с другой идёт давление газов на мембрану.

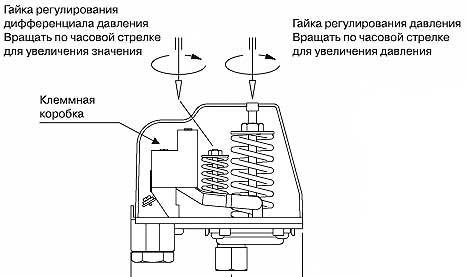

Теперь детально разберём как отрегулировать рабочее давление на прессостате. Для начала зафиксируйте на манометре давления у компрессора значения по включению/выключению, то есть верхний и низший порог. Затем, отключите компрессор от сети и снимите верхнюю пластиковую крышку у прессостата.

Под ней, вы увидите регуляторы в виде двух резьбовых болтов, одного большого, другого маленького. Большой болт регулирует верхнее давление отключения компрессора и обычно обозначается буквой «P» и стрелкой со знаками «+» и «-». Необходимо повернуть болт в нужном направлении: если на повышение, то в сторону «+», на понижение – обратно. Далее идём опытным путем, делая пол оборота-оборот и включая компрессор по манометру проверяем верхний порог отключения.

Маленьким болтом можно регулировать разницу между давлением включения и выключения, она обозначается «ΔP» и соответствующей стрелкой. Ещё раз напомним, что разница между минимальным и максимальным давлением, то есть между нижним и верхним порогом составляет 2 бара. Необходимо помнить, что чем больше эта разница, тем реже будет включаться компрессор и выше перепад давления в системе. Процесс регулировки аналогичен регулировке верхнего давления.

Другой, менее сложный способ регулировки давления компрессора, заключается в использовании регулятора давления или как его ещё называют редукционным клапаном.

Принцип работы регулятора давления довольно прост: необходимо выставить по манометру, которым он оснащен, то давление, которое необходимо для осуществления рабочей операции. Есть различные типы регуляторов, одни идут в составе фильтров, другие имеют дополнительную функцию сброса избыточного давления. В зависимости от компрессора и области применения вы сами определяете нужную комплектацию.

Принцип работы регулятора давления довольно прост: необходимо выставить по манометру, которым он оснащен, то давление, которое необходимо для осуществления рабочей операции. Есть различные типы регуляторов, одни идут в составе фильтров, другие имеют дополнительную функцию сброса избыточного давления. В зависимости от компрессора и области применения вы сами определяете нужную комплектацию.

Таким образом все выше описанные правила регулировки давления на поршневых компрессорах помогут вам самостоятельно, опытным путем, отрегулировать нужное давление, не обращаясь в сервисный центр.

Рабочее давление компрессора

Из школьной физики мы все помним, что газ после сжатия пытается вернуться в прежнее состояние. Это свойство используется для питания всех пневмоинструментов.

Кроме того, сжатый газ занимает меньше места, поэтому так его удобнее хранить. В некоторых случаях газ (например, метан) изменяет свои свойства при сжатии, поэтому может использоваться только в таком виде.

Чем выше давление, тем сильнее газ стремится к расширению. Проще говоря, мы получаем более сильный поток воздуха. У разных инструментов отличаются требования к рабочему давлению. Как слишком слабый, так и слишком сильный поток воздуха приведет к неправильной работе пневмоинструмента. Более того, возрастает риск поломки оборудования. Поэтому важно правильно подобрать компрессор с подходящим рабочим давлением.

Итак, мы видим, что рабочее давление компрессора определяет сферу его применения .

Давление в компрессорах чаще всего измеряется в Паскалях (Па), барах (бар) или атмосферах (атм).

Эти единицы измерения соотносятся следующим образом:

1 бар = 0,987 атм = 0,1 Мпа

Все компрессоры можно разделить на несколько групп в зависимости от их максимального рабочего давления:

от 0,25 бар – компрессор низкого давления. Преимущественно используется на производстве для транспортировки жидкостей и сыпучих веществ. Также применяется в вентиляционных и водоочистительных системах.

от 6 бар – стандартный компрессор, подходит для большинства типов работ с различными инструментами. Широко применяются как в быту, так и в производстве.

от 100 бар – компрессор высокого давления. Чаще всего используется заправки газом различных баллонов: для дайвинга, для пейнтбола и т.д.

Помните, что рабочее давление всегда указывается на выходе из компрессора. По ходу движения в пневмосети давление постепенно падает. Это особенно заметно в длинной пневмосети с большим числом местных сопротивлений (клапанов, изгибов и т.п.). Кроме того, всегда есть риск небольшой утечки. В итоге, до потребителя дойдет сжатый воздух меньшего давления.

Чтобы компенсировать потерю воздуха требуется небольшой запас давления на выходе. Однако правильно подобрать нужный запас на самом компрессоре тяжело, особенно в случае с длинной пневмосетью. Гораздо удобнее сбрасывать излишек давления перед потребителем. Для этого используется регулятор давления, который работает автоматически.

Также помните, что каждый дополнительный бар давления повышает расход энергии минимум на 7%.

По этой причине не стоит повышать давление больше, чем необходимо.

Сравнительные данные потребления пневмоинструмента:

| Пневматический инструмент | Давление (Бар) | Расход воздуха (л/мин) |

| Краскораспылитель | 3-6 | 150-400 |

| Шлифмашина | 6-7 | 180-450 |

| Долото | 6.5 | 220-390 |

| Ударный гайковерт | 6-7 | 400-450 |

| Угловой гайковерт | 6-7 | 85-250 |

| Гвоздезабивной пистолет | 6-7 | 100-350 |

| Заклепочный пистолет | 6-7 | 100-350 |

| Дрель | 6 | 110-280 |

| Ножницы | 6.2 | 200 |

| Продувочный пистолет | 4 | 150-250 |

| Пескоструйный пистолет | 8 | 250 |

| Пистолет для накачки шин | 3 | 50 |

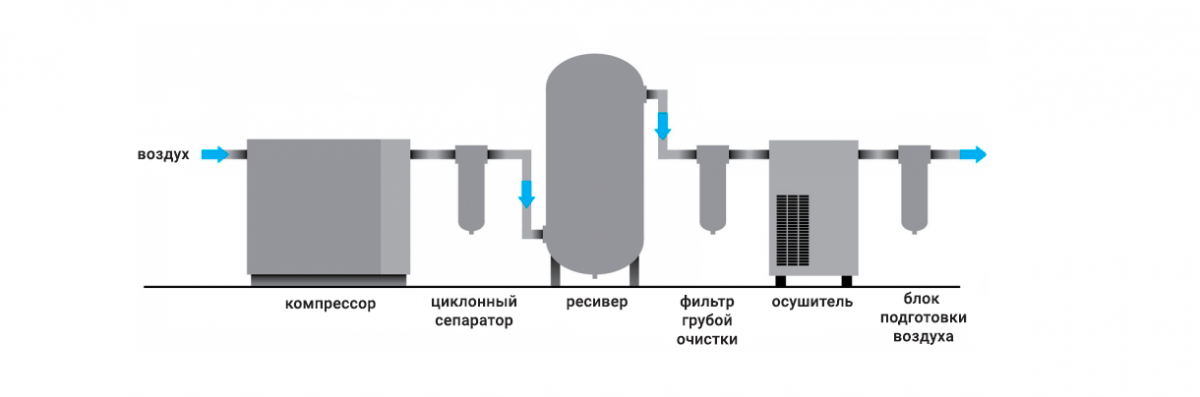

Компрессорные установки Ремеза типа СБ4/С-50.LВ30 и др. – это устройства, предназначенные для сжатия воздушной среды, необходимой в качестве источника энергии множеству инструментов, а также для иной аппаратуры. Современные компрессоры способны предварительно очищать воздух от крупных частиц, пыли и избыточной влажности, после чего производить сжатие, а затем и охлаждение среды. Эти процессы необходимы для того, чтобы готовый продукт мог быть использован в любой из отраслей, имеющей потребность в воздухе под давлением.

Одним из важнейших показателей компрессорной установки является рабочее давление компрессора. То есть давление воздуха, которое компрессор создает в ресивере и постоянно его поддерживает. Для компрессорной установки СБ4/С-50.LВ30 рабочее давление составляет 1,0 МПа (10,0 кг/см2). Особенностью поршневых компрессоров является то, что они не могут быть эксплуатированы круглыми сутками – сумма кратковременной работы может быть от 4 до 10 часов за рабочий день, в зависимости от класса машины. Этот фактор нужно обязательно учитывать при выборе оборудования. Так же не стоит забывать о том, что максимальное рабочее давление воздуха в ресивере должно превышать суммарную потребность этого воздуха из-за возможных потерь давления на линии трубопроводов, доставляющих воздух до места потребления. Причиной этого могут быть: диаметр трубопровода – чем меньше диаметр, тем риск падения давления возрастает, множество препятствий на пути следования воздуха, такие как, частые углы, повороты, лабиринты запорной арматуры. Также причиной может стать загрязненность на линии и фильтрующих элементов.

Все компрессоры работают по одной общей схеме. Набрав необходимое количество воздуха в ресивер, компрессор, управляемый автоматикой, прекращает нагнетание. Электродвигатель не получает питание и прекращает вращение, тем самым не приводя в движение поршни компрессора. Как только давление в ресивере достигает минимального установленного значения, компрессор вновь запускается и восполняет расход воздуха. Своевременное отключение и пуск компрессора контролируется устройством, называемым прессостат. Он и прерывает электроцепь, питающую двигатель. Процесс нагнетания до максимума продолжается 6-10 минут. Разница между максимальным и минимальным давлением обычно уже настроена заводом производителем, как правило, эта разница составляет 2 бар. Однако также возможна и самостоятельная регулировка давления компрессора, при этом коррекции подаются оба давления – наивысшее и наименьшее, но только в понижающую сторону.

В основе принципа действия реле давления (прессостата) лежит сопротивление двух сил – давление газов на мембрану и упругость пружины. Для того, чтобы отрегулировать рабочее давление, необходимо снять крышку прессостата, под ней находятся регуляторы в виде резьбовых болтов, рядом имеются указатели направления стороны, в которую следует подкручивать регуляторы, сжимая или разжимая пружину. Так же рядом располагается подобный болт – регулятор разницы между максимальным и минимальным давлением.

На входе в емкость имеется клапан, он не позволяет сжатому воздуху вырываться обратным путем во время прекращения работы компрессора, называется он обратным клапаном. Благодаря 50ти литровой герметичной емкости и системы клапанного запора воздух на выходе из компрессора исключает пульсацию и имеет постоянное рабочее давление на выходе.

Регулировка давления компрессора возможна также и на выходе из ресивера или непосредственно перед потребителем воздуха. Причем такой способ намного удобнее и эффективнее. Возможно это благодаря устройству – редукционному клапану или, как его называют упрощенно, редуктору. Происходит это следующим образом. В редуктор поступает сжатый воздух из ресивера компрессора, поступающее давление это максимальное рабочее давление, которое нужно адаптировать под потребляемое оборудование. К примеру, это может быть покрасочный пистолет или отбойный молоток. Выходит из редуктора тот же воздух но с давлением, точно выставленным оператором. Редукторы оборудованы манометром, что позволяет создавать максимально приближенное к требуемому давлению потребителя, а также наглядно наблюдать и контролировать возможные перепады или недостатки компрессии. Диапазон работы у всех редукторов разный и зависит от возможностей компрессора, на котором он установлен. Некоторые регуляторы имеют систему сброса избыточного давления со стороны линии потребления.

Встретить регулирующие редукторы можно везде, где применяется энергия сжатой среды для обеспечения различным давлением множество производственных участков. К тому же, редуктор поддерживает заданное давление на всей линии магистрали пневматической системы, предохраняя оборудование и пневмоинструмент от разрушения, вызванного избыточным давлением.

Реле-регулятор давления своими руками

Предлагаю "народный" вариант реле-регулятора давления.

После продолжительных поисков датчика давления, (возможно, ключевого элемента для осуществления режима стабилизации колонны) пришёл к конструкции, которую возможно собрать за один вечер своими руками. Датчик получился довольно чувствительным.

Для изготовления реле-регулятора потребуются две коробки из под дисков, микровыключатель, крышка с резьбой из-под 5л. пластмассовой бутыли, заклепочный инструмент и соответствующая заклёпка.Полипропиленовые прозрачные крышки "внатяг" одеваются друг на друга. В одной из них, предварительно, заклёпочником фиксируется заклёпка (процесс не надо доводить до облмывания штока заклёпки). После фиксации заклёпки, шток лучше заменить на новый, вынув его из другой заклёпки. На место стыка положить термоклей. В другую вклеивается штуцер. Выступающую часть полистироловой коробки срезать, отступив 0.5 см и, просверлив отверстие под шток, приклеить термоклеем с противоположной стороны. Туда же вклеить горловину от бутыли с микропереключателем. Штуцр через трубку соеинить с объектом для фиксации установленной границы избыточного давления.

Вращая по резьбе крыщку, меняем границу срабатывания реле-регулятора.

DSC03032.JPG Реле-регулятор давления своими руками. Приборы и электр(он)ика. DSC03033.JPG Реле-регулятор давления своими руками. Приборы и электр(он)ика. DSC03034.JPG Реле-регулятор давления своими руками. Приборы и электр(он)ика. DSC03035.JPG Реле-регулятор давления своими руками. Приборы и электр(он)ика. DSC03038.JPG Реле-регулятор давления своими руками. Приборы и электр(он)ика. DSC03040.JPG Реле-регулятор давления своими руками. Приборы и электр(он)ика.

Посл. ред. 04 Марта 08, 01:00 от Дмитрий

Посл. ред. 04 Марта 08, 01:32 от Игорь

Дмитрий Специалист Н.Новгород 191 34

DSC03036.JPG Реле-регулятор давления своими руками. Приборы и электр(он)ика. DSC03037.JPG Реле-регулятор давления своими руками. Приборы и электр(он)ика. DSC03039.JPG Реле-регулятор давления своими руками. Приборы и электр(он)ика.

Посл. ред. 04 Марта 08, 02:00 от Дмитрий

Дмитрий Специалист Н.Новгород 191 34

Да, Игорь, деформироваться будут обе мембраны. Однако, думается, это не страшно. Просто нужно входной штуцер подключать через гибкую (силиконовую) трубку. Как на картинке.

Про остаточную деформацию: по грубым расчётам, к мембранам в заданном диапазоне избыточного давления будет приложена сила от 100 до 400 гр , что и вызовет незначительную деформацию мембран. Какова будет остаточная деформация и изменится ли величина упругости — вопрос на засыпку. Для уменьшения нежелательных эффектов, возможно, следует предохранять всю конструкцию от нагрева, опять же используя на входе (по твоему совету) обратый холодильник?

Для визуального наблюдения за работой датчика-рере давлений, можно вмонтировать в крышку светодиод и запитать его ререз резистор от микропереключателя. Или два диода, в противофазе. Один, например красный — "давление превышено", другой — зелёный "давление не превышено". Или наоборот.

Посл. ред. 04 Марта 08, 19:53 от Дмитрий

Теперь о регулировании мощности с использованием датчика — реле давления.

Может это всем понятно, но на всякий случай опишу свой способ.

Раньше я использовал симисторный регулятор, устанавливая мощность порядка 700-800 ватт. При колебаниях напряжения приходилось постоянно крутить потенциометр. Теперь этому пришел конец.

Порог срабатывания датчика-реле давления будет установлен на оптимальное давление в кубе (у меня это 400 мм.в.ст). У меня будет два возможных варианта мощности — 500 ватт и 1000. 1000 ватт будет получена путём последовательного соединения двух ТЭНов по 2 кВт, а 500 ватт — путем включения в ту же цепь диода.

Параллельно диоду я включу контакты реле, а его 12-вольтовая обмотка будет питаться через микрик реле-регулятора.

Порсе закипания сырца, будет установлена мощность в 1 кВт, что приведет к росту давления в кубе. Когда давление в кубе достигнет установленного значения, контакты реле разомкнутся, диод окажется включенным последовательно с нагрузкой, мощность нагрева уменьшится вдвое, испарение уменьшится, давление начнет падать. Когда оно снизится на 30 мм.в.ст, контакты реле закоротят диод, мощность составит 1000 ватт, снова начнется рост давления. При достижении установленного предела цикл повторится.

Конечно, это не единственный способ регулирования, но он — как мне кажется — самый простой.

Вообще-то, Крель рекомендует на двукратное снижение мощности, а трёхкратное.

Дмитрий Специалист Н.Новгород 191 34

Дмитрий Специалист Н.Новгород 191 34

Дмитрий Специалист Н.Новгород 191 34

Посл. ред. 09 Марта 08, 22:52 от Дмитрий

Делать слив конденсата нельзя. В таком случае мы будем измерять давление не в кубе, а неизвестно где. Кроме того, мы будем постоянно и неравномерно греть пластмассовый датчик, а это не есть хорошо.

Обратный холодильник тоже неверное решение. Он, кроме труднокомпенсируемого искажения давления, создаёт ещё одну неприятность. Он отводит из куба трудноучитываемую часть тепла, которая, как оказалось, больше количества тепла, отводимого дефлегматором.

Но всё же решение есть. Оно основано на трёх моментах.

1. Если нет возможности предотвратить изнасилование, нужно расслабиться и попытаться получить удовольствие. В применении к нашему случаю — если предотвратьть проникновение паров в подмембранную полость невозможно, нужно их туда пустить.

2. Чтобы в датчик не попадали горячие пары, нужно применить подводящую трубку с внутренним объемом, превышающим объем "дыхания" датчика.

3. Трубку нужно расположить в виде U-образного манометра, или свернуть в несколько витков. При этом к показания датчика уменьшатся на перепад высот между началом и концом жидкости, эта надо учесть.

Я так и сделал — взял метр прозрачной трубки д.6 длиной около метра, выбросил к чертям обратный холодильник, трубку в бухточку, к ней — датчик, и вперёд. Трубка наполнилась конденсатом частично, датчик наполовину. Ну и Бог с ним. Через некоторое время конденсат в датчике остыли начался процесс стабилизации давления. Пришлось внести корректировку на высоту столба в трубке и датчике (250 мм), так что вместо 400 мм, я настроил датчик на 150.

Теперь всё работает, одно плохо. Термоклей — хреновый герметизатор. Место соединения штока с мембраной начало немного пропускать конденсат. Утечка небольшая, датчик нагреваться не успевает. Ничего страшного, подставил кружку и продолжаю работу. Конденсат перегонится при очередной ректификации.

Надо было шток не с термоклеем между шайбами заклёпывать, а применить два кусочка силиконовой соски.

Дмитрий Специалист Н.Новгород 191 34

Посл. ред. 10 Марта 08, 23:00 от Дмитрий

Дмитрий Специалист Н.Новгород 191 34

Все размещаемые материалы отражают исключительно мнения их авторов и могут не совпадать с мнением Администрации форума ХоумДистиллер.

© 2021 ХоумДистиллер (форум самогонщиков, пивоваров, виноделов, ректификаторов, зерновиков) & Simple Machines LLC

ПК версия

Добро пожаловать на ХоумДистиллер!

Хорошо, что ты зашел к нам, у нас много полезной информации и отличный ПОИСКОВИК в помощь!