Компрессор воздушный своими руками из холодильника

Компрессор воздушный своими руками из холодильника

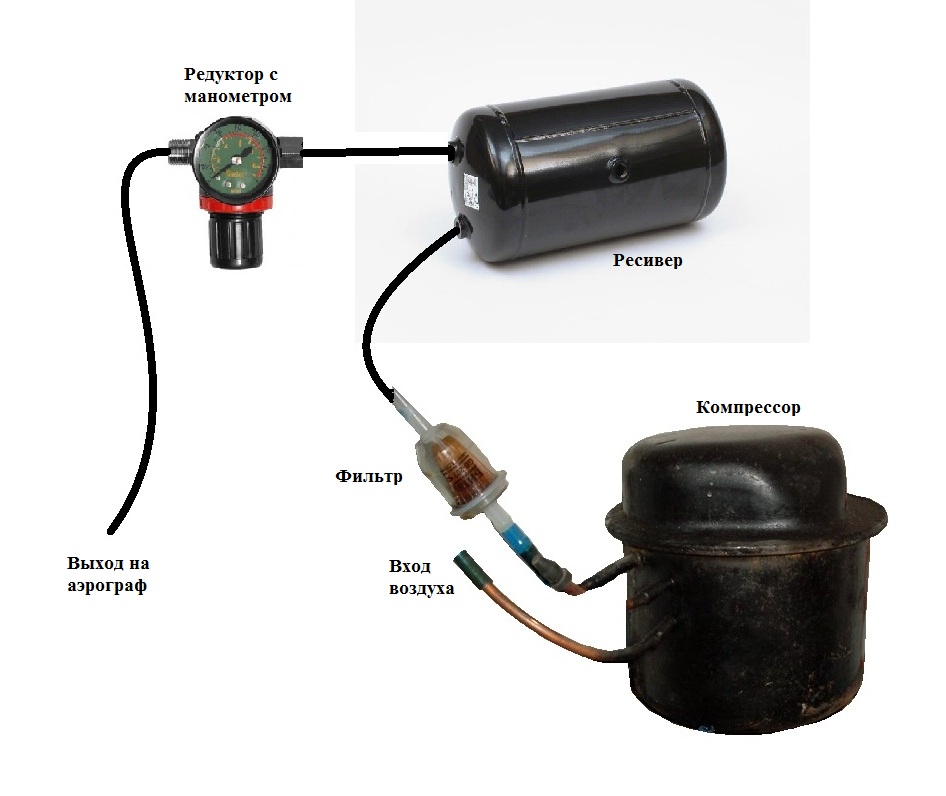

Компрессор для аэрографии из мотора холодильника

Компрессор из пожилого холодильника обычно получается тихий, хотя и не особо мощный в сравнении с промышленными образцами. Но для аэрографии, подкачки шин, обдува, покраски автозапчастей, отлично подходит. Такой компрессор необходим в любой домашней или гаражной мастерской. Дает 6-7 атмосфер, а больше обычно и не требуется. Самодельный компрессор имеет ряд преимуществ. Во-первых, ввиду тихой работы, во-вторых, по себестоимости. Созданный своими руками компрессор из холодильника обойдется в среднем примерно в тысячу рублей.

Если правильно все сделать и позаботиться об амортизации, то шума и вовсе почти не будет. Для тех, кто любит мастерить что-то своими руками, а происходит это обычно по ночам, данный момент крайне важен. Компрессор нужен для покраски деталей для моделирования и других хобби, которыми обычно занимаются после основной работы. Потому ограничения по уровню шума очень важны.

ВНИМАНИЕ! Найден совершенно простой способ сократить расход топлива! Не верите? Автомеханик с 15-летним стажем тоже не верил, пока не попробовал. А теперь он экономит на бензине 35 000 рублей в год! Читать дальше»

Конструкция компрессора из холодильника предельно проста. К компрессору от холодильника прикрепляется емкость для выравнивания давления, поскольку прямой обдув не стабилен. Данная емкость выполняет роль ресивера, смесителя воздушного потока.

Что потребуется для изготовления компрессора своими руками и где все это можно купить?

- Компрессор от холодильника. Можно свинтить со своего старого, можно купить в ремонтной мастерской, которая занимается холодильниками. Чтобы не путаться, поясним, что мотор холодильника это и есть компрессор.

- Герметичная емкость, хорошо удерживающая давление. Ресивер. Многие используют баллоны от огнетушителей, но имеются и пластиковые емкости, вполне устойчивые к нагрузкам. Важно, чтобы емкость была достаточной величины для перемешивания воздуха и выравнивания давления от компрессора холодильника. Можно сделать ресивер из подходящей пластиковой емкости от садовых опрыскивателей. Если емкость пластиковая, потребуется эпоксидная смола для креплений.

- Пускозащитное реле. Можно взять от того же холодильника или купить. Но обычно мотор и реле вместе, именно от реле идет шнур питания с вилкой.

- Бензиновый фильтр, дизельный фильтр.

- Манометр. Продается в магазине сантехники. Не обязательная, но желательная деталь. Устанавливается на металлический ресивер.

- Лента ФУМ для соединений.

- Три отрезка топливного шланга. 2 по 10 сантиметров и 1 около 70.

- Шланг, который будет выводить воздух. Можно прикрепить штатный шланг от аэрографа или более толстый шланг, если оборудование будет применяться для покраски автомобилей.

- Хомуты, крепления, изолента.

Желателен некоторый опыт работы своими руками.

Процесс изготовления

Больше всего возни будет с ресивером. Если вы используете в качестве ресивера старый огнетушитель, будьте готовы к тому, что работы по металлу будет довольно много. Кроме того, необходимо будет обеспечивать герметичность. Если у нас нет значительного опыта работы по металлу своими руками, лучше взять пластиковый ресивер.

В случае использования тяжелых деталей, следует морально подготовиться к тому, что компрессор получится стационарным. Лучше сразу подготовить для него надежное основание и крепеж.

Подготовка компрессора

Определите, где у компрессора трубка для входящего воздушного потока, а где исходящая. Для этого можно ненадолго включить компрессор в розетку и определить, из какой трубочки дует воздух. Обязательно пометьте трубочки у основания, чтобы не перепутать. Это можно сделать цветной изолентой или кусочком медицинского пластыря.

Аккуратно подрежьте трубочки примерно до 10см. Это нужно для удобства подключения шлангов.

Для компрессора важно вертикальное положение. На корпусе реле имеется стрелочка, указывающая вверх.

Будет удобно, если мы закрепим компрессор в правильном положении.

Ресивер

Рассмотрим упрощенный вариант с пластиковой канистрой. Прорежем в крышке два отверстия под трубки. Входную трубку нужно сделать длинной, почти до дна. Исходящую можно сделать короткой, около 10см.

Снаружи остаются небольшие отрезки около 2-3 см.

Конструкцию следует закрепить эпоксидной смолой, чтобы обеспечить герметичность.

В случае со старым огнетушителем те же действия придется проделывать паяя и приваривая штуцеры.

Зато на металлический корпус можно установить манометр.

Не припаивайте намертво детали. Лучше приваривайте гайки и нарезайте резьбу, где это возможно.

Соединение деталей

На короткий кусок топливного шланга закрепите бензиновый фильтр. Второй конец наденьте на входящую трубку компрессора. Фильтр нужен для того, чтобы пыль не падала в компрессор.

Вторым куском топливного шланга соедините выходную трубку компрессора и входную емкости ресивера. Воздушный поток пойдет из компрессора в ресивер. На шланги ставим хомуты, поскольку воздух идет под давлением.

Еще один короткий отрезок топливного шланга нужен для того, чтобы закрепить дизельный фильтр. Фильтр нужен для очистки воздушного потока.

На выходящий штуцер можно закреплять шланг и оборудование.

Обслуживание компрессора

Трансформаторное или моторное масло в компрессоре нужно периодически менять. Желательно примерно раз в полгода менять бензиновый фильтр. Замена фильтра это обычное техобслуживание, понятное любому автолюбителю. Все техобслуживание вполне можно выполнить своими руками.

Как менять масло

Осмотрите мотор. Из компрессора холодильника должна отходить запаянная трубочка. Аккуратно отрезаем и сливаем масло из мотора. Обычно его там около стакана. Впрочем, если вы приобретали компрессор в мастерской, масло, скорее всего, уже слито. При помощи шприца нужно закачать новое масло и озаботиться о том, как закрыть отверстие. Удобнее всего будет приклеить с ФУМ лентой внешнюю нарезку и сделать свинчивающуюся крышку.

Самодельный компрессор из холодильника

Представляю вашему вниманию самодельный компрессор из старого холодильника.

Я пробовал накачивать до 8-ми атм. больше просто побоялся. Использую его для подкачки шин, покраски, продувки.

- Просмотр профиля

- Личное сообщение

Скудновато представляете. Ни описания, не комментариев. Компрессор из холодильного агрегата тема не новая. О всех плюсах и минусах такой конструкции уже сказано достаточно не мало.

Traktorist написал:

Использую его для подкачки шин, покраски.

Позвольте усомниться по поводу покраски. Даже самый небольшой краскопульт требует расхода воздуха куда больше чем этот компрессор может дать. Таким можно покрасить очень небольшую деталь с длительными перерывами.

Даже не самый новый компрессор от холодильника может до 30 Атм накачать. Его стихия именно большое давление при малой производительности.

Я тоже использую компрессор от холодильника. В основном для подкачки расширительных баков.

- Просмотр профиля

- Личное сообщение

Мегавольт. , Для покраски небольших деталей я его и использую. а с 2 до 8-ми атмосфер он за 2 минуты набирает. Поэтому для моих целей вполне достаточно.

- Просмотр профиля

- Личное сообщение

Traktorist написал:

для моих целей вполне достаточно.

ну вот про это я и говорю. Тут ещё не понятно как система смазки и удаление маслянно- водяного конденсата организованно.

- Просмотр профиля

- Личное сообщение

Тоже компрессор от старого холодильника валяется, надо попробовать из него замутить чего. А рессивер к нему из пропанового баллона 50 литрового. Интересно долго такой компрессор будет его качать? И если его использовать в помощь к 24 литровой Ремезе будет ощутимый эффект при работе с пескоструем?

- Просмотр профиля

- Личное сообщение

mihail28-32 написал:

Интересно долго такой компрессор будет его качать?

Смотря до какого давления, но по любому ОЧЕНЬ долго.

mihail28-32 написал:

будет ощутимый эффект при работе с пескоструем?

Ни какого вообще. Даже самый небольшой пескоструй, требует огромного расхода воздуха. Даже куда больше, чем краскопульт. Работать будет невозможно. буквально за секунды вылетевший воздух, ждать придётся не один десяток минут.

Прибавляем к этому заморочки с системой смазки. На выходе получаем убыточное занятие.

У меня брат занимается морозильными установками и кондиционерами. Консультировался у него по данному вопросу. Для понимания, для чего можно использовать холодильный компрессор нужно знать особенности его работы. Попробую кратко описать. может кому поможет при принятии решения.

- Компрессор может выдавать большое (сравнительно с обычными) давление, но при этом при очень маленькой производительности. Всё потому что его основная задача гонять фреон по замкнутому циклу, сжимая его.

- Компрессор очень чувствителен к смазке. В холодильнике применяется специальное масло. Там оно ни куда не девается, всё что парит, гоняется вместе с фреоном по кругу. (смазывая при этом и поршень) Стоит только открыть выход и масло (его пары) будут вылетать. Что плохо как для самого компрессора, так и для его потребителя, нужна система улавливания.

- Холодильные компрессоры, на редкость живучая вещь, выдерживают значительные перегревы, но на производительности это сказывается. Так как изначально запас по давлению большой, сразу это можно не заметить.

- компрессор предназначен для замкнутой системы. Как только мы открываем вход для воздуха, туда же с ним попадает влага. Ёмкость компрессора от самого компрессора не изолирована, значит конденсат там будет по любому. Как от него избавляться? тем более он начинает перемешиваться с маслом.

Итак: основные проблемы при использовании компрессора: низкая производительность, система смазки.

Поэтому ни о какой покраске и тем более пескоструе речи быть не может. При определённом снижении проблем с входным воздухом и системой смазки, компрессор можно применить для периодической подкачки небольших объёмов (велосипед, гидроаккумалятор. ). Ну ещё для небольшой хоббийной мастерской (продуть что то. ) Под аэрограф ? ну. столько заморочек, что многие отказываются от этой идеи в пользу без масляных компрессоров.

Компрессоры от промышленных холодильников имеют большую производительность, но всё равно до нормальных им слишком далеко.

Из плюсов могу ещё выделить это тихую работу и компактность. Иногда это решающие факторы.

- Просмотр профиля

- Личное сообщение

Вот видео интересное на эту тему:

- Просмотр профиля

- Личное сообщение

Мегавольт.

У меня брат занимается морозильными установками и кондиционерами. Консультировался у него по данному вопросу. Для понимания, для чего можно использовать холодильный компрессор нужно знать особенности его работы. Попробую кратко описать. может кому поможет при принятии решения.

брат заблуждается, фпрочем для холодильщиков это характерно

- Просмотр профиля

- Личное сообщение

- Просмотр профиля

- Личное сообщение

Ошибочно полагая, что хол компрессор так уж нуждается в маслянной ванне для работы. Да, для холодильного контура все эти условия верны. НО. там цена вопроса другая. Замкнутая система требующая сооблюдения определенных условий, заполненная дорогостоящим хладагентом, сами компрессоры для пром холода стоят взрослых денег (при этом не подлежат обслуживанию) Работа 24 часа в сутки 7 дней в неделю, в автономном режиме, высокие комерческие риски связанные с сохранностью продукции.

Тут же все проще,компрессоры дармовые, работа не ответственная,свободный доступ к внутренностям компрессора.

У меня на данный момент в эксплуатации 3 горшка. все разрезаны, масла ни в одном нет)) Смазываю перманентно, 1-2 раза в год. ну или если попросят)) 1 данфос мелкий легкий чисто ‘колесник’, 2 трехфазник(через кондер) от сов. уличного прилавка мороженного, не убиваемая хрень. легко( без ресивера) тянет мелкий краскопульт троху весит)) 3. болгарин по японской лицензии такого же габарита. но бешеная шайтан машина, он какой то специальный. С задачей за короткое время вдувать приличный обьем, потом долго курить бамбук. 380, на кондерах разоришься, бо мотор 1.1квт, С краскопультом мелким работать не получается. Потому что, этот гад РВЕТ ШЛАНГИ))) производительность 120л/мин, над ресивер, редуктор, автоматику . но смысла нет, бо быстро перегревается, причем не мотор, а греется именно выхлоп, тепло от большого обьема сжатого воздуха Качаю им 20атм, в ‘переноски’ фреоновые баллоны.

Ну и еще по части производительности холодильных компрессоров. На взрослом компрессоре, вместо убитой гастарбайтерами головы СО-7Б , стоит холодильная голова ФВ-6, дует дет 550л))(ресивер130л до 8 атм меньше 2х мин). СОшку востановить

Как сделать воздушный компрессор своими руками: необходимые детали и пошаговая инструкция

Изготовить компрессор воздушный электрический 220В своими руками довольно просто.

Конечно, по внешности и функциональности он будет уступать моделям заводского изготовления, но зато и обойдется намного дешевле. При этом свою основную задачу будет выполнять вполне исправно.

Самостоятельное изготовление устройства

Для большинства пользователей характерна ситуация: компрессор применяется относительно редко, но при этом обойтись без него сложно. Например, время от времени требуется что-то подкрасить, продуть, запитать пневмоинструмент и т.д.

В таких случаях тратиться на покупку устройства заводского изготовления нецелесообразно: простаивая почти все время на полке, он затрат не оправдает. Разумнее собрать недорогую установку самостоятельно.

Схема самодельного компрессора

Сделать компрессор с нуля в условиях домашней мастерской невозможно — потребуются готовые узлы. Но стоимость его все равно будет довольно низкой, тем более что используются некоторые элементы уже отслужившие свое, без возможности применения по прямому назначению.

Любой компрессор состоит из двух основных компонентов:

- нагнетатель воздуха;

- ресивер: накопитель, позволяющий нагнетателю работать с перерывами и обеспечивающий равномерную подачу сжатого воздуха.

Варианты изделия

Практикуют изготовление следующих вариантов самодельных компрессоров:

-

плюс камера от автомобильного колеса. Камера играет роль ресивера, для чего в нее врезают дополнительный сосок без ниппеля или золотника (штуцер отбора). Нагнетателем служит ручной автомобильный насос или электрическое подкачивающее устройство. Сосок для изготовления отборного штуцера вырезают вместе с куском резины из ненужной камеры. Затем его вклеивают в камеру-ресивер при помощи ремкомплекта или вваривают вулканизатором. Требуется контролировать давление, потому используется насос с манометром;

- двигатель внутреннего сгорания (ДВС) плюс электропривод. ДВС — это почти готовый поршневой компрессор. Только требуется удалить все лишнее, заменить свечи на штуцеры с обратными клапанами и подключить электродвигатель на 3 кВт;

- компрессор от холодильника плюс старый огнетушитель.

Последняя модель собирается из более доступных компонентов, чем ДВС, и при этом значительно превосходит по функциональности компрессор из резиновой камеры. Потому этот способ изготовления стоит рассмотреть подробно.

Необходимые инструменты и материалы

Используются следующие узлы и детали:

- компрессор от холодильника. Современные рассчитаны на меньшее давление, чем старые советские, потому те предпочтительнее;

- старый огнетушитель либо ресивер тормозной системы грузового автомобиля. Важно знать максимальное рабочее давление для данной емкости. К примеру, распространенный огнетушитель ОУ-10 с объемом 10 л рассчитан на рабочее давление в 150 атм. (15 МПа);

- манометр;

- реле давления (РД). Такие применяются в насосных станциях для автономного водоснабжения. Подойдет изделие марки РМ5 или РДМ5;

- воздушный обратный клапан;

- бензиновый фильтр;

- трубопроводная крестовина. Присоединительный размер — внутренняя резьба на ¾ дюйма. Вместо нее можно использовать штуцер-«елочку» с несколькими отводами, применяемый в системах автономного водоснабжения;

- маслостойкий шланг;

- доска толщиной 40-50 мм;

- ролики для мебели;

- масловлагоуловитель.

- в отрезок трубы из нержавеющей стали диаметром 30-40 мм сбоку вваривают три штуцера: вход, выход для воздуха, слив для масла;

- укладывают в трубу металлическую мочалку для мытья посуды;

- заваривают торцы (можно сделать резьбу с навинчивающимися пробками).

Сливной штуцер периодически открывают, сливают масло и возвращают его в компрессор.

Также в качестве масловлагоуловителя используют фильтр от топливной системы дизельного двигателя, но из него нельзя слить отфильтрованное масло. Из-за этого в компрессор придется постоянно доливать свежую смазку, при этом требуется предварительно определить, какой ее объем был выброшен компрессором. Также потребуются автомобильные хомуты, резьбовые переходники и трубки из латуни.

Используется набор инструментов:

- мелкая ножовка по металлу или надфиль;

- плоскогубцы;

- дрель со сверлами по дереву;

- отвертки, гаечные ключи.

Поэтапная сборка

Домашнему мастеру надлежит действовать в таком порядке:

- отсоединяют фреонопроводы от компрессора холодильника и отвинчивают его. Очищают от пыли, ржавчины и с целью подготовки под покраску обрабатывают преобразователем коррозии;

- меняют масло в компрессоре. Для этого вскрывают торчащую из корпуса запаянную трубку. Делают это так, чтобы внутрь не попадала стружка. Для этого трубку надпиливают по кругу мелкой ножовкой или надфилем, затем верхушку отламывают. Масло сливают в мерную емкость, чтобы узнать его объем. Далее вводят медицинским шприцем порцию нового масла в несколько большем объеме и закупоривают трубку винтом подходящего диаметра, обмотанным ФУМ-лентой;

- определяют назначение трубок для подключения к фреонопроводу: подают на короткое время питание и смотрят, через какую из них воздух всасывается, а через какую — нагнетается. Трубки помечают.

Перед подачей питания компрессор следует сориентировать в пространстве так, как он стоял в холодильнике. Это связано с тем, что запуск его мотора осуществляется при помощи пускового реле: при подаче питания сердечник соленоида втягивается, затем после раскручивания двигателя падает под действием силы тяжести, размыкая контакты вспомогательной обмотки.

Если реле лежит на боку, сердечник, понятно, не выпадет и пусковая обмотка останется замкнутой. На крышке реле обычно имеется значок, помогающий определить верное положение. К нагнетательной трубке компрессора подсоединяют масловлагоуловитель. Он нужен потому, что компрессор холодильника в процессе работы выбрасывает мельчайшие капельки масла в нагнетательную линию.

Далее:

- прикручивают компрессор болтами к доске, не забывая о правильной ориентации в пространстве.

- из горловины огнетушителя выкручивают запорно-пусковое устройство. Очищают емкость от ржавчины механическим и химическим (преобразователь коррозии) способами. Внутрь добавляют средство для удаления ржавчины, взбалтывают и затем сливают;

- в горловину огнетушителя вкручивают обмотанный ФУМ-лентой переходник на резьбу в ¾ дюйма. ФУМ-ленту наматывают в 3-5 слоев;

- на переходник навинчивают трубопроводную крестовину либо штуцер-«елочку», также уплотнив соединение ФУМ-лентой;

- на доске рядом с прикрученным компрессором вырезают круглое углубление с таким же диаметром, как у огнетушителя. Из 3-х листов фанеры при помощи уголков собирают П-образную конструкцию — держатель для огнетушителя. По его диаметру в горизонтальном куске фанеры вырезают отверстие;

- прикрутив держатель к доске над выемкой (также используются уголки), устанавливают в него огнетушитель;

- к всасывающей трубке компрессора резиновым шлангом подсоединяют бензиновый фильтр. Давление на этой стороне низкое и фиксация хомутами не требуется. Достаточно, чтобы шланг плотно обтягивал патрубки фильтра и компрессора;

- к выходному патрубку нагнетателя посредством маслостойкого шланга подсоединяют масловлагоуловитель.

На линии нагнетания создается высокое давление, потому все соединения фиксируют автомобильными хомутами (стягиваются винтом). К выходу масловлагоуловителя подсоединяют обратный клапан (направление воздуха указано стрелкой на корпусе).

Выходы обратного клапана и крестовины либо штуцера – «елочки», соединяют шлангом с одним из выходов крестовины или штуцера-«елочки», ввинченного в горловину огнетушителя-ресивера, соединяют шлангом.

В прочие патрубки крестовины вкручивают:

- манометр;

- РД;

- вентиль.

Каждое резьбовое соединение уплотняют ФУМ-лентой, намотанной в 3-5 слоев.

Подключают электропитание:

- нулевой провод от сети припаивают к одному из двух контактов РД;

- 2-й контакт РД соединяют проводом с контактом компрессора;

- фазный провод припаивают ко 2-му контакту компрессора.

В завершение окрашивают компрессор.

Испытание и настройка

Пусконаладочные работы производятся в таком порядке:

- к вентилю на ресивере подсоединяют рабочий орган, например, краскопульт;

- откручивая гайку, полностью ослабляют малую пружину РД. Она отвечает за разницу между давлением отключения и включения (dP). При полном ослаблении данной пружины dP становится минимальным — 0,5 или 1 атм. (зависит от модели реле). Для примера будет рассмотрено РД с минимальной dP = 0,5 атм.;

- полностью затягивают гайку большой пружины РД, отчего та сжимается. Данная пружина отвечает за давление включения Pmin. При полностью сжатой большой пружине это давление, как и давления отключения Pmax, становится максимальным;

- при выключенном тумблере подсоединяют вилку к розетке и затем запускают тумблер. Компрессор качает воздух в ресивер;

- пользователь следит за давлением в ресивере по манометру и когда оно достигнет требуемого Pmin плюс минимальное dP, отключает двигатель тумблером. Для покраски автомобиля используют краскопульты низкого давления — на 2-3 атм. То есть требуемое Pmin = 2 атм., а накачать нужно до 2,5 атм.

Для окрашивания других изделий часто требуется среднее давление — в 4-5 атм. Тогда для реле с минимальным dP = 0,5 атм., которое было взято для примера, ресивер накачивают до 4,5 атм. Нельзя превышать максимальное для данного РД давление. РМ5, например, рассчитано на максимальное давление в 5 атм. Существуют бытовые модели на 6 атм.

Приступают к пробному окрашиванию какой-нибудь ненужной детали, оценивая его качество. Одновременно проверяют срабатывание реле при достижении минимально необходимого давления: как только манометр покажет 2 атм., контакты должны замкнуться.

Если разница dP = 0,5 атм. не устраивает, регулируют данный параметр при помощи малой пружины:

- максимально затягивают ее гайку;

- включают тумблером компрессор и накачивают ресивер, например, до 3-х атм (dP = 1 атм.);

- отключают компрессор тумблером;

- понемногу ослабляют гайку малой пружины, пока контакты не разомкнутся.

Настройка завершена. В процессе эксплуатации важно постоянно восполнять потери масла. При необходимости замены смазки ее откачивают шприцем через надетую на соответствующий патрубок компрессора резиновую трубку. Фильтр и масловлагоуловитель по мере загрязнения меняют или чистят. Когда это делать — определяют визуально и по замедлению наполнения ресивера.

Видео по теме

О самодельном компрессоре ЗИЛ-130 в видео:

Как видно, не стоит торопиться утилизировать старый холодильник. Его компрессор, обладающий значительным ресурсом, еще может послужить для накачивания шин, окрашивания и других задач, требующих подачи сжатого воздуха. Потребуется лишь небольшая доработка, которая была описана выше.

Как сделать компрессор из холодильника: пошаговое руководство

В настоящее время промышленность предлагает некоторый выбор производимых ей компрессоров. Правда, ассортимент не слишком-то и большой. Да и недостатков у таких агрегатов очень много. Поэтому, можно подумать, что самодельный компрессор от холодильника, напрочь лишен таких недостатков. А что – очень может быть!

Материалы для изготовления компрессора

Для того чтобы самостоятельно сделать компрессор для холодильника понадобится, всего ничего. Но главной составляющей самодельного холодильного компрессора выступит агрегат от обычного холодильника.

- Воздушный автомобильный фильтр, который может работать совершенно под любым давление

- Перепускной клапан, совмещенный с обратным, рассчитанный на давление в 6 атмосфер и используемый обычно сантехниками

- Любой синтетический шланг, способный выдержать давление в 6 атмосфер

- Медные соединительные трубки

- Сделать накопительный баллон, именуемый ресивером. Причем, объем ресивера предусмотреть так, что чем он больше, тем оборудование будет реже включаться в работу

Помните, что накопленное давление воздуха в ресивере снижается по мере его расходования. Если оборудование будет использоваться только для накачки автошин, где максимально допустимое давление не должно превышать 3 атмосфер, то это не очень критично. Но если агрегат предназначен для работы с пневмоинструментом, то это может быть очень критично.

С чего начать?

- Выходной

- Входной

- Предназначенный для слива конденсата

- При монтаже компрессора от холодильника своими руками и самого бака сливной патрубок должен располагаться строго внизу, чтобы конденсат сливался без проблем. С самим агрегатом возможна небольшая проблема. То есть он иногда «хочет» избавиться от масла. Чтобы этого не произошло, выходной патрубок надо загнуть вверх под некоторым углом

- Кстати, входной патрубок тоже необходимо загнуть точно так же вверх, надев на него резиновую трубку, другой конец которой подключен к воздушному фильтру

- Перепускной клапан необходим для того, чтобы препятствовать движению воздуха в обратном направлении. Кроме того, при достижении давления до максимальных пределов (более 6 атмосфер), он просто откроется и вытравит лишний воздух

- Что касается надежности агрегата, то он обычно способен выдавать не менее 15 атмосфер, поэтому в его надежности сомневаться не надо. В целях техники безопасности рекомендуется на выходе из ресивера ввернуть перекрывающий вентиль, в качестве которого подойдет любой сантехнический. Пока ресивер заполняется воздухом, кран можно перекрыть. Собственно говоря, конструкция самодельного ресивера может быть совершенно любой и ограничивается исключительно фантазией самого доморощенного «конструктора»

- В качестве накопительного бака (ресивера), умельцы обычно используют б/у ресиверы от тормозной системы КАМАЗа благо, что в нем уже имеются все необходимые штуцера. Если возможности отыскать старый «камазовский» ресивер нет, можно его сделать из старого огнетушителя. Но знайте, что в этом случае придется немало потрудиться на тем, чтобы вварить правильно штуцера и патрубки

- Некоторые пробуют отказаться от использования большого количества соединительных трубок. Однако такая работа сразу же обречена на провал. Наиболее хорошие эксплуатационные результаты показали кислородные шланги, используемые в сварке, однако вес их довольно большой, да и компрессор с подобными патрубками не слишком удобен в работе

- Для запуска готового собранного компрессора в работу следует предусмотреть пусковое реле компрессора и добавить выключатель

- Сам холодильный компрессор рекомендуется сделать на раме и только на резиновых подушках. Если есть возможность, то последовательно с обратным клапаном желательно установить манометр для отслеживания давления. Хотя, на практике умельцы часто поступают иначе: устанавливают пневматическое реле давления, предназначенное для отключения агрегата от сети. Если правильно отрегулировать такой клапан, то агрегат будет отключаться при нижнем и верхнем порогах значения давления

- Неплохо также предусмотреть реле отключения от перегрева, чтобы случайный перегрев оборудования не уничтожил плодотворные результаты вашего труда

Что получится: общий вид компрессора

- Через воздушный фильтр и патрубок холодильный компрессор забирает уличный воздух

- В конце входного шланга установлен перепускной клапан

- На выходе из бака находится и регулирующий клапан

- К самой регулирующей аппаратуре подключается шланг, заканчивающийся пневмопистолетом

Настоятельно не рекомендуется держать бак заполненным воздухом под «завязку». Если этим советом пренебречь, то система долго не «протянет».

В принципе, холодильный компрессор изготовить своими руками — это круто. Правда, начинать такие работы надо только после того, когда все необходимые элементы конструкции уже находятся под рукой.

Как сделать воздушный компрессор своими руками?

Пошаговая инструкция с фото, как сделать воздушный компрессор для мелкой покраски из старого холодильника, что для этого необходимо и что нужно учесть во время сборки.

Кроме того, источник сжатого воздуха в любой мастерской весьма полезен и помимо работ, связанных с покраской:

-

Периодическая продувка электроинструмента, даже без разбора корпуса, существенно увеличивает его ресурс, особенно при строительных кирпично-бетонных работах, очистка труднодоступных мест иных механизмов от пыли.

- Смотрите также, как сделать автомобильное зарядное устройство своими руками

Необходимые детали для сборки компрессора своими руками

Компрессор мы возьмем от отслужившего свой век холодильника, что сужает круг возможных задач до некрупной покраски, «условного вакуума» и осторожной продувки. Впрочем, при параллельном соединении нескольких однотипных можно увеличить производительность и расширить функционал до крупной покраски и, наверное, пескоструйной обработки. Зато превратить его в удобный инструмент довольно просто — стоит только добавить ресивер, немного электрической и воздушной обвязки, а после установить все на какое-то основание.

Кроме того, компрессор от холодильника, по сравнению со строительным, чудо как хорош своей едва слышной работой. При тонких работах, где требуется сосредоточение, например, аэрография, это очень важно. В остальных, просто приятно.

Что касается инструмента для работы, нам понадобится:

- набор слесарного инструмента;

- сварочный инвертор (хорошо, но не обязательно, можно и на болтиках сделать);

- газовая горелка для пайки трубок или мощный электрический паяльник (к нему припой, флюс);

- паяльник поменьше и набор для грубого электромонтажа (кусачки, отвертки).

Для начала стоит подыскать основные узлы. В этом помогут следующие рекомендации:

-

Компрессор — основной элемент. Он взят из старого отечественного холодильника. Найти такой при некотором везении можно совершенно бесплатно — поспрашивать друзей, знакомых, не пылится ли такой сломанный раритет в гараже или на даче, поспрашивать в пунктах сдачи металлолома.

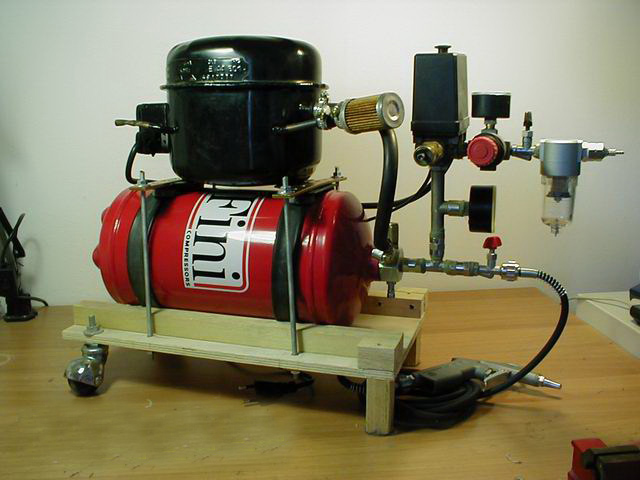

Как сделать компрессор своими руками — последовательность монтажа

Рама с ручкой готова, компрессор ошкурен от ржавчины и установлен на место, ресивер, как видим, из порошкового огнетушителя. К нему приварены консоли из толстого уголка. Уголки можно сделать в половину тоньше и вообще паять.

В дне ресивера вварена гайка с болтиком — краник для слива конденсата.

На спине огнетушителя примостилось реле давления, а за ним штатное реле от компрессора. Расположение узлов, кроме прочего, диктуется удобным соединением воздушной трубкой от компрессора к ресиверу с отводом к реле давления.

Теперь про реле от компрессора. Эта железка вокруг него взята и целиком с креплением выпилена из холодильника, здесь просто приварена на новое место.

- Смотрите также, как сделать крутые самоделки для гаража

Теперь паяем трубки. Суперзадача — отвод. Там, где были большие дырки, подматываем медную проволоку. Чтоб впаять тонкую трубку в толстый патрубок огнетушителя, пришлось тоже «утолстить» конец трубки несколькими слоями проволоки. К слову, трубка, проходящая пробку насквозь, железная, родная от холодильника-донора. Впаялась отлично.

Родной миниатюрный манометр огнетушителя совершенно бесполезен — рассчитан на большее в 3 раза давление и имеет градуировку шкалы типа «много-мало». Убирать его было хлопотно, остался для красоты.

Покраска частей в разный цвет. Дизайн, так сказать.

Компрессор, кстати сказать, со своей подошвой тоже приварен к раме насмерть.

Важная часть — фильтр засасываемого воздуха. Спаян из малюсенькой консервной баночки.

Здесь уже почти полностью собран. Разведена электрика, подключен воздушный фильтр. Из кусочка газового шланга и подходящего болтика сделана миниатюрная горловина для заливки в компрессор моторного масла. На боку висит целый комплект выходных «улучшателей» сжатого воздуха — редуктор с манометром и емкостью внизу с автоматическим сливом конденсата и маслоотделитель следом, в нем краник, затем разъем для подключения инструментов.

- Схема простой сигнализации для мотоцикла

Вот собранный своими руками воздушный компрессор со всех сторон.

На последнем фото, уже с защелкивающимся разъемом (сначала был завинчивающийся). К слову, работать таким инструментом полноценно трудновато — не хватает производительности. Немного попшикал и жди пока снова накачает. Не очень удобно, но все-таки можно.

Его характеристики идеально соответствуют аэрографии: и расход, и давление, и тишина при работе. Сейчас, изрядное время спустя, он и работает в основном на грубый аэрограф — для мелкой покраски, лакирования небольших деревяшек. Еще очень хорошо подойдет для глубокой пропитки, здесь тоже не нужна большая производительность.

Видео с ещё одним вариантом сборки компрессора своими руками: