Фильтр воздушный для компрессора своими руками

Фильтр воздушный для компрессора своими руками

Фильтр для очистки сжатого воздуха от масла и конденсата своими руками

Как часто при покраске авто приходится огорчаться по поводу того, что компрессор кидает в воздушную магистраль капли воды или масла. Как результат дефект – «рыбий глаз» на поверхности свежеокрашенного элемента.

Простой установкой малого фильтра для очистки воздуха в воздушную магистраль перед краскопультом проблему коренным образом не решить. Поэтому, я принял решение соорудить фильтр для очистки сжатого воздуха от влаги и масляных паров своей собственной конструкции, впрочем, как и многое другое оборудование для гаражного ремонта и покраски.

Столкнувшись с этой проблемой вживую, я немного порылся в интернете и нашел информацию о том, что очень хорошо отбирает влагу и масло — силикагель.

«Силикагель — твёрдый адсорбент, высушенный гель поликремневой кислоты. Силикагели используют для поглощения паров воды и органических растворителей, адсорбционной очистки неполярных жидкостей, в газовой и жидкостной хроматографии для разделения спиртов, аминокислот, витаминов, антибиотиков и др.»

Оказалось, что это вещество в быту используется как наполнитель для кошачьих туалетов, и его свободно можно купить в ветеринарных аптеках.

Встал вопрос, как это дело использовать в целях очистки подаваемого в краскопульт воздуха от масла и влаги.

На форуме некоторые автомастера советовали, засыпать его в большие влаго- маслоотделители. Но я очень скептически к этому отнесся, и решил соорудить самодельный корпус для фильтра.

В результате у меня получился вот такой «монстр» (на фото слева), который работает больше полугода без замены содержимого и прекрасно справляется со своей задачей по очистке сжатого воздуха из магистрали от паров масла и конденсата.

Ниже, я подробно расскажу, как его сделать своими руками.

Если вы дружите со сварочным аппаратом, то это не составит особого труда.

Я делал фильтр с емкостью на один пакет силикагеля, что-то около 2 кг, такие же размеры предлагаю и вам, но вы можете сделать по другому, всё в ваших руках.

Для изготовления фильтра потребуется:

- труба диаметром 100 мм – 65 см,

- старый огнетушитель (вернее, его верхняя часть с пробкой на резьбе),

- любая металлическая сетка или лист с прорезями,

- две гайки 12 мм с шагом 1,25,

- лист железа толщиной 3мм, размерами 25х30 см ( толщина и размеры существенной роли не играют)

Пошаговая инструкция с фото

Обрезаем трубу, чтобы ее длина составила 50 см, излишки не выбрасываем. В верхней части трубы делаем вырез 10 на 6 см. Отрезок трубы распиливаем вдоль на две равные части.

Такой же вырез, как с этой стороны, делаем и с другой стороны трубы, т.е. симметрично по диагонали.

Прикладываем сетку строго по верхнему срезу и привариваем, то же самое, проделываем с обратной стороны.

Затем накладываем, половинки разрезанного куска трубы, и вот тут провариваем качественно, чтобы впоследствии не травил воздух.

Если у вас полуавтомат мощный, то можно варить им, но всё же лучше использовать ручную дуговую сварку, чтобы быть уверенным, что толстое железо проварилось качественно.

В итоге должна получиться вот такая конструкция.

Отрезаем, от огнетушителя горлышко с резьбой, предварительно открутив крышку (пробку).

Привариваем часть огнетушителя с резьбой к верхней части нашего фильтра.

С противоположной стороны привариваем площадку, примерно 25 на 35 см (это не существенно), лишь бы наша конструкция была устойчива и не падала при включении вентиляции (шутка)…

Дальше из металла в размер вырезаем вот такие детали в виде полумесяца 3 шт., чтобы они плотно подошли к не заваренным участкам.

В двух делаем посредине (чуть ближе к выпуклой части) отверстия диаметром 12 мм. С отверстиями накладки будут сверху, а глухая снизу.

Привариваем это всё по местам, на 12-ти миллиметровые отверстия накладываем гайки и обвариваем.

Получаем, вот такую конструкцию…

С крышки огнетушителя удаляем все ненужное, глушим все отверстия (я вкрутил болты, используя ленту «фум»). В гайки вкручиваем:

- внизу — штуцер,

- сверху – быстросъемный разъем.

Подключаем компрессор, проверяем на герметичность. Если всё нормально, засыпаем сверху силикагель и можно работать.

Если вы купили не обезпыленный силикагель, то сверху, на выходе из нашего фильтра, вкрутите маленький фильтр, во избежание попадания пыли в шланги.

Если очень хочется то сверху, на место быстросъемного разъема можно поставить редуктор с манометром.

Осталось только придать ему товарный вид — зачистить сварку загрунтовать и покрасить фильтр для очистки сжатого воздуха от воды и масла.

Что делать со шлангами?

Напомню вам о том, что шланги уже запачканы парами масла… Что же делать?

Когда я задавал этот вопрос на форумах, все в один голос заявляли, что только выбрасывать и покупать новые, мол, нет такого ершика чтобы прочистить шланги.

Друзья, не так страшен черт, как его малюют, и нет такой трудности, с которой бы мы не справились. Шланги можно промыть.

Нужно взять мовильник с чистым бачком, залить в него литр обезжиривателя, и под давлением промыть шланги. Если шланги не разборные, концевики (быстросъемы) завальцованы, тоже не проблема — в быстросъем вставить штуцер, чтобы он открылся, и всё промывается наилучшим образом.

Для гарантии чистоты шлангов, можно процедуру повторить.

Промытые шланги повесить в теплое место, чтобы остатки обезжиривателя испарились и можно работать.

Влагоотделитель для компрессора. Подготовка сжатого воздуха

Окрасочные работы в гараже или на воздухе упрощаются, если использовать краскопульт, работающий с помощью компрессора. Метод обладает одним существенным недостатком: воздух, нагнетаемый компрессором, имеет довольно высокую влажность, что отрицательно скажется на качестве окрашивания. За удаление влаги из потока воздуха отвечает специальный влагоотделитель для компрессора. Стоит ли покупать его или можно сделать самостоятельно? Давайте разберёмся!

Устройство фильтра-влагоотделителя и принцип его работы

Влагоотделители действуют по одному из трёх принципов:

- С использованием центробежных сил.

- С применением веществ, адсорбирующих влагу.

- Удаление конденсата при его охлаждении.

Действие влагоотделителя заключается в том, чтобы понизить до оптимальных значений влажность воздуха, попадающего в компрессор. Проще всего это выполнить, используя принцип обычного циклона, когда поток воздуха, при его вращении вокруг центральной оси отбрасывается к стенкам рабочего резервуара. Более влажный воздух имеет повышенную плотность, а потому, конденсируясь на стенках резервуара, стекает в виде капель на дно ёмкости, откуда периодически удаляется обычным конденсатоотводчиком. Задача – создать такую скорость воздушного потока, чтобы он носил ярко выраженный турбулентный характер, а всё остальное доделают законы физики.

Для снижения влажности воздуха можно применить и вещества, обладающие свойствами активного впитывания влаги. Наиболее распространённое из них – силикагель. Он представляет собой гранулы высушенной гелей кремниевой кислоты, в которые добавляются различные красители и стабилизаторы. Силикагель производится согласно техническим требованиям ГОСТ 3956, и различается по размерам гранул, процентному содержанию воды, размерам рабочей поверхности и диаметрам пор в гранулах, где и выполняется адсорбирование влаги. Активность силикагеля распространяется на диапазон температур от 20 до 250ºС. Влагоотделитель для компрессора, использующий силикагель, можно встретить в фильтрах аквалангов и тяжёлых грузовиках импортного производства. Устройство имеет блочную систему: при замене адсорбента необходимо извлечь использованные гранулы из фильтра, и заполнить пространство свежим силикагелем.

Наименее функционален третий способ, когда поток воздуха поступает в компрессор через холодильную камеру. Основная проблема заключается в надёжной герметизации холодильной камеры, которую необходимо снабдить конденсатотводчиком. При пайке/сварке следует учитывать максимальное давление воздуха, который будет попадать в холодильную камеру. Из всех типов фильтров-влагоотделителей для компрессора допустимое давление здесь будет наименьшим, что соответственно скажется на производительности окраски.

Влагоотделитель для компрессора промышленного производства стоит недёшево. Например, цена компактного фильтра-влагоотделителя торговой марки Калибр (рассчитанного на избыточное давление воздуха до 8…10 ат) составляет 1600…1800 руб. А для многофункциональной станции Hans (Германия) с регулятором давления и лубрикатором (номинальное давление – до 10 ат) цена вопроса – уже 7500 руб.

Существуют и комбинированные конструкции. Например, влагоотделитель может быть легко получен из фильтров грубой очистки фирм SATA (Германия) или WALCOM (Италия). Для этого в имеющуюся схему узла встраивают дефлектор (обычный, автомобильный, имеет слишком большие размеры), а в нижней части устройства необходимо заменить сплошное дно кольцевым, куда вварить конденсатоотводчик поплавкового или соплового типа.

Влагоотделитель для компрессора своими руками

Самодельный влагоотделитель циклонного типа

Если возможность раздобыть фильтр грубой очистки от грузовиков DAF или Iveco (такие фильтры адаптируются легче всего) отсутствует, то ничего невозможного нет в изготовлении рассматриваемого устройства своими руками.

Для циклонного влагоотделителя потребуются старый баллон от сжиженного газа (или корпус огнетушителя), штуцер-переходник и две металлические трубки. Вначале на дне баллона выполняется отверстие под конденсатоотводчик (но можно обойтись и без этого, если в дне нижней части баллона или корпуса приварить обычный кран). Выходной штуцер вваривается в верхнюю часть баллона.

По периметру корпуса привариваются три ножки под углом в 120º. Ножки снабжаются пятами для устойчивого расположения влагоотделителя. После этого корпус можно окрасить. Входной патрубок вваривается таким образом, чтобы между ним и краном для спуска конденсата было расстояние не менее 120…150 мм.

К верхнему штуцеру можно приспособить сетчатый стальной фильтр. Для этого верхний штуцер выполняется составным: сначала между ним и корпусом приваривается толстостенная шайба с сеткой, а уже к ней – верхний штуцер. Впрочем, такая перестраховка нужна только в том случае, когда воздух в помещении, где выполняется окрашивание, загрязнён мелкодисперсной пылью.

Самодельный влагоотделитель адсорбционного типа

Для того чтобы изготовить такого типа влагоотделитель для компрессора, необходимо воспользоваться масляным или водяным фильтром от любого автомобиля. Корпус и размещение штуцеров, а также расположение спускного устройства для конденсата не меняются. Во входное отверстие фильтра устанавливается стальная трубка (желательно со встроенным фильтром), а второе отверстие заглушается при помощи резьбовой пробки, которую садят на герметик.

Кольцевое пространство между внутренней стенкой корпуса и наружным диаметром фильтра заполняется адсорбентом. Для того, чтобы поглощение влаги происходило постепенно, используются резиновые уплотнительные кольца, при помощи которых все пространство корпуса может быть разделено на 3 зоны. Потребуется два уплотнительных кольца. Но, если влагоотделитель для компрессора по своему назначению не будет использоваться часто, можно засыпать силикагелем и весь кольцевой зазор.

Остаётся собрать устройство и присоединить его к корпусу. Расчёт количества силикагеля выполняется из практического соотношения 1 кг адсорбента на 800…850 л/мин воздуха. Силикагель – регенерируемое вещество: для этого его достаточно оставить в духовке на несколько часов. Удобнее силикагель с цветовым индикатором: когда все поры в веществе забиты влагой, его цвет меняется, что является основанием для его замены.

Как сделать влагоотделитель для компрессора своими руками

Влагоотделитель для компрессора — это устройство, которое предназначается для отделения масляных элементов из поступающего воздуха. Прибор является качественной фильтрационной системой. Такой инструмент нашёл широкое применение в автомастерских, а также различных производственных цехах, где сотрудникам приходится выполнять большие объёмы различных операций.

Водоотделитель для компрессора является качественным фильтром. Благодаря ему можно создать оптимальные условия для работы оборудования. Также механизм очищает воздух, который подаётся из пневмонасоса. Сейчас в конструкции влагоуловителей присутствует масляный или панельный фильтр. Он необходим для подготовки газовой смеси. После полной очистки пневматика подаёт на оборудование воздух, в котором совсем нет влаги. Влагоуловители часто применяют во время работы пескоструйного аппарата.

Влагоотделитель работает с воздушными массами до того, как они попадут в пневматический компрессор. Следует знать, что краскопульты не стоит эксплуатировать без такого устройства. Иначе они преждевременно выйдут из строя. Также качество нанесения краски сильно снизится. Воздушная струя проходит тщательную очистку, что позволяет на выходе получить поток без мелких твёрдых и жидких частиц.

Зачастую применяют устройство циклонного или же вихревого типа. Такой прибор очень эффективно улавливает мельчайшие частицы воды благодаря тому, что внутри конструкции происходит завихрение потоков. Жидкие частицы оседают на внутренней поверхности корпуса. Затем, в компрессор подаётся чистый воздух в сжатом состоянии. Внутри конструкции устанавливают лопасти, что способствует увеличению эффективности работы прибора. Во время движения происходит сбор масляных и водяных капель. В отладчике они конденсируются, а затем выводятся.

Минимальный размер фракции, который способен уловить влагоотделитель, напрямую оказывает влияние на итоговое качество очистки. Для промышленности используют аппараты, способные провести тонкую подготовку. Они забирают из воздуха частицы размером в 5 мкм. Обычные модели, используемые на небольших предприятиях, обычно оснащаются фильтрами, которые способны улавливать водяные фракции размером приблизительно 15 мкм.

До приобретения оборудования следует обращать пристальное внимание на максимальное поддерживаемое давление. Зачастую фильтр для компрессора способен работать при 7 Бар. Качество конечной обработки не зависит от этого параметра. Но нужно помнить о том, что влагоотделитель должен соответствовать компрессору. Сопоставлять следует мощность и нагрузку, появляющуюся во время передачи по системе сжатого воздуха.

Для промышленных и потребительских целей применяют несколько основных видов влагоуловителей для пневмооборудования. Перед приобретением следует определиться с задачами, которые будут ставиться перед оборудованием. Это поможет выбрать подходящий тип устройства. Основные виды аппаратов:

- 1. Вихревые.

- 2. Модульные. Они представляют собой систему, предназначенную для очищения сжатого воздуха.

- 3. Влагомаслоотделитель.

Особенностью влагомаслоотделителя является очень эффективная очистка воздушных потоков от масла, воды и твёрдых примесей. Необходимо подключать к масляным компрессорам, которые обрабатывают какие-либо элементы с высокой интенсивностью. Также для крупных производств применяют и модульные фильтры. В этой конструкции предусматривается влагоотделитель. Он является отдельным элементом, но самостоятельно работать в качестве фильтра не может. Управление модулями происходит благодаря контроллеру. От него подаются команды на все конструктивные элементы агрегата, а не только влагоуловителю.

Разные сферы деятельности выдвигают свои требования к степени очистки. Для покрасочного пневматического пистолета нужны фильтры, которые имеют низкую пропускную способность. Эти запросы хорошо выполняет оборудование тонкой очистки. В производстве к качеству фильтрации часто выдвигаются минимальные требования. В таком случае зачастую обращают внимание на максимальный объём прохождения воздушных масс. Также важным фактором может быть перечень частиц, которые способен уловить фильтр. Зачастую для этих целей выбирают влагомаслоотделитель.

Если для рабочего процесса требуется только сбор лишней влаги, то обычно покупаются стандартные осушители. Такие устройства не могут гарантировать фильтрацию воздуха от твёрдых частиц.

Влагоулавливатели в большой мере помогают работе пневмопистолета и компрессора. С их помощью можно создать стабильную работу оборудования. Сейчас на рынке большим спросом пользуются фильтры, конструкция которых сделана по циклонному типу. У этих агрегатов есть несколько неоспоримых преимуществ:

- 1. Довольно простая конструкция, с которой сможет справиться даже неспециалист.

- 2. Конкурентное ценообразование. Стоимость подобного оборудования относительно невысокая.

- 3. Такие агрегаты имеют очень высокую эффективность работы.

- 4. Циклонные фильтры способны улавливать крупные капли конденсата.

- 5. Агрегаты просты в эксплуатации и техническом обслуживании.

- 6. Их конструкция подразумевает предварительную грубую очистку воздушного потока.

Такие устройства часто используют небольшие производственные цеха. Также люди их приобретают для бытовых целей.

Самодельное устройство рекомендуется выполнять по чертежам. Влагоотделитель для компрессора своими руками зачастую делается из старого ненужного баллона от пропана, трубок, а также штуцера. Заготовку следует установить вертикально в устойчивом положении. К верху приваривается (также можно использовать резьбовые соединения) штуцер. Он необходим для подачи воздуха. Желательно монтировать его возле края баллона. Затем, требуется выполнить входной патрубок. Для этой цели хорошо подойдёт обычная металлическая трубка.

Делается второе отверстие, которое нужно обеспечить клапаном. Оно необходимо для сброса накопившейся влаги. Отверстие следует располагать внизу баллона. На этом этапе нужно произвести все расчёты, а также сделать наполнитель. Для заполнения ёмкости можно применять древесную стружку. Важно знать, что её не следует укладывать плотно. Циркуляция воздуха должна происходить свободно.

Влагоотделитель своими руками выполняется для применения в компрессорах. Для создания потребуются водяные и масляные фильтрующие устройства от автомобиля. Входное отверстие в фильтре нужно изменить. Это делается с помощью прочной стальной трубки. Для того чтобы работа готового оборудования была стабильной, следует применять встроенный механизм. Второе отверстие нужно максимально плотно закрыть резьбовой заглушкой. Для этого желательно использовать герметик.

Между стенками корпуса есть небольшое пространство в виде кольца. Его следует заполнить материалом, адсорбирующим влагу. Нужно не забывать, что адсорбент должен поглощать воду постепенно. Для этого необходимо применять резиновые прокладки. Их используют в качестве разделителя пространства на несколько зон.

Для самостоятельного сбора устройства такого типа необходим будет водяной или масляный фильтр и силикагель. Наибольшей трудностью во время изготовления становится правильное размещение адсорбента. Этапы работы:

- 1. Разобрать на элементы старый ненужный фильтр от автомобиля.

- 2. Если состояние патрубка приемлемое, то его можно использовать в качестве входного отверстия для воздушных потоков.

- 3. Следует тщательно осмотреть фильтр на возможные трещины или отверстия, способные сделать готовый механизм негерметичным. Если такие нашлись, их можно устранить силиконовым герметиком.

- 4. Собрать фильтр.

- 5. Засыпать адсорбент во всё свободные места так, чтобы не осталось никаких пустот.

- 6. Верхнюю крышку необходимо закрепить на болт.

Для удобства также можно приварить специальные кронштейны. Они будут использоваться в качестве крепежа агрегата.

По такому принципу работают влагомаслоотделители для компрессора. Своими руками подобное устройство собрать не так уж и трудно. Влага под воздействием низких температур конденсируется. Подобные аппараты очень качественно удаляют все жидкие фракции из воздушного потока, который в дальнейшем подаётся на компрессор. Эти устройства обрели большую популярность среди профессиональных автомаляров.

Собрать масловлагоотделитель для компрессора своими руками можно, используя старое ненужное оборудование. Для отделения жидкости из воздуха нужно всего лишь пропустить поток через морозильную камеру или же какое-либо другое холодильное оборудование. В процессе создания возникают и некоторые трудности. Сначала необходимо решить проблему с выводом конденсата из устройства. Для этого к морозилке обычно приваривают специальный штуцер. Также нужно сделать полностью герметичный корпус.

Создать отделитель влаги самостоятельно — довольно простая затея, на которую не уйдёт много сил и времени. Но нужно хорошо постараться для того, чтобы аппарат получился надёжным и эффективно справлялся со своими функциями. В этом помогут несколько рекомендаций:

- 1. Нужно сопоставить полученный агрегат с характеристиками компрессора, с которым он будет работать. Эти параметры должны соответствовать друг другу. Самодельное устройство может не выдерживать мощности оборудования.

- 2. Для сварки следует применять только качественные материалы.

- 3. Нужно тщательно проверить трубки и штуцеры. Воздушный поток должен проходить сквозь них без каких-либо препятствий.

- 4. Для создания влагоотделителя необходимо использовать высококачественные герметики. После окончания сборки желательно проверить конструкцию на герметичность.

Влагоотделители для пневматического оборудования являются довольно эффективным дополнением. Без них практически невозможно представить работу этих агрегатов. Масловлагоотделители способны хорошо отфильтровать воздух, подаваемый к компрессору.

Подготовка сжатого воздуха для пневмоинструмента

Сжатый воздух — основа пневматической системы. Его качество важно для правильной, бесперебойной работы пневмоинструмента. Для фильтрации, осушения, регулировки давления можно использовать как модульный блок подготовки воздуха для компрессора, так и отдельные устройства. Далее мы рассмотрим каждое из них подробнее.

Устройства подготовки сжатого воздуха

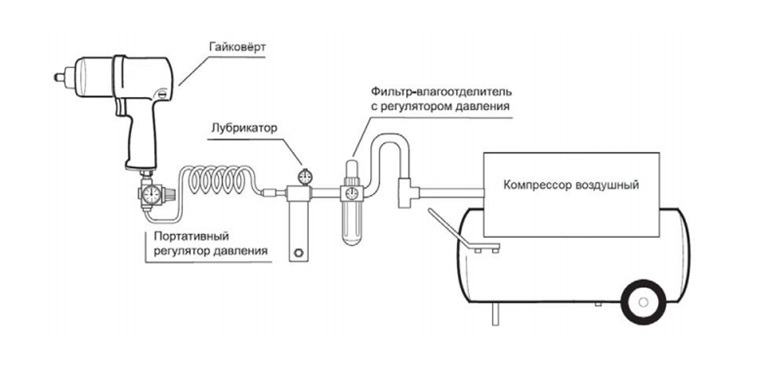

Инженерами разработано много приспособлений для улучшения параметров воздушного потока, выходящего из компрессора. В зависимости от вида пневмоинструмента, условий окружающей среды и производственных потребностей, количество этапов подготовки сжатого воздуха бывает разным. Например, на первой схеме для подключения гайковерта применена простейшая комбинация из фильтра-регулятора и лубрикатора (маслораспылителя). Для удобства настройки давления дополнительно применен портативный регулятор с манометром.

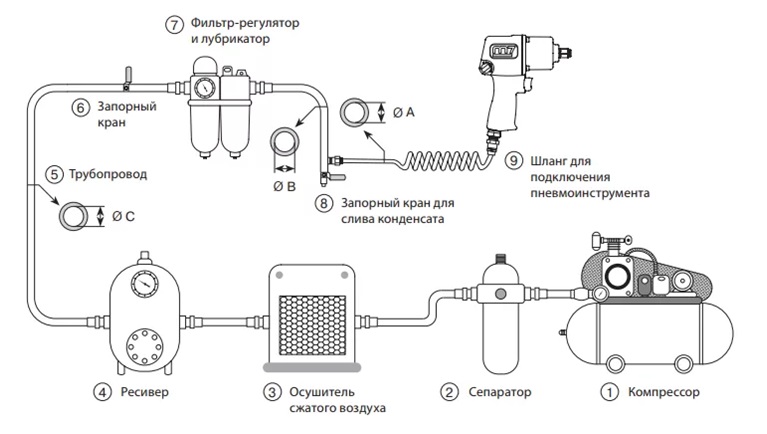

На второй схеме система сложнее. Кроме блока подготовки воздуха (фильтр + регулятор + лубрикатор) в нее добавлены сепаратор, осушитель, второй ресивер.

По назначению устройства подготовки сжатого воздуха бывают следующих видов:

Далее рассмотрим каждую из категорий подробнее.

Фильтрация

Выходящий из компрессора воздушный поток обычно теплый, влажный, загрязненный пылью и компрессорным маслом. Следовательно, первый шаг в подготовке воздушной массы – это удаление веществ, которые мешают нормальной работе пневмоинструмента и сокращают срок его службы.

Борьба с водным конденсатом

Пары воды снижают эффективность пневматической системы. При выходе из компрессора они охлаждаются, отчего появляется конденсат, который:

Сепараторы, влагоотделители, осушители

Для первичного удаления жидкостей часто используется циклонный сепаратор (фильтр-влагоотделитель, влагомаслоотделитель), либо двухступенчатая система, состоящая из воздухоохладителя и циклонного сепаратора. Во втором случае воздушный поток сначала охлаждается вентилятором, а затем конденсат задерживается влагоотделителем. Удаление задержанной жидкости выполняется вручную или благодаря клапану автоматического слива.

При температурах окружающей среды ниже 10°С системы циклонного типа теряют эффективность. Кроме того, они не обеспечивают глубокой очистки от влаги, на которую способны осушители сжатого воздуха.

Распространено несколько видов воздухоосушителей:

1. Мембранные. Внутри них находятся мембраны из волокон, которые задерживают частицы влаги. Обычно это фильтры на 5 мкм (микрон). К их достоинствам относятся доступная стоимость, простота, компактность, энергонезависимость. Главные минусы: низкий рабочий ресурс, невысокая пропускная способность.

2. Адсорбционные. Они состоят из двух колон, заполненных алюмагелем, селкагелем, цеолитом. Обеспечивают высочайшую степень сушки, поэтому применяются в электронной, пищевой, медицинской, военной, космической промышленности. Адсорбционные осушители эффективны при температурах ниже 0°С. Основные минусы: это оборудование дорогое, требующее значительных расходов на обслуживание (замену активного вещества).

3. Рефрижераторные. Они охлаждают воздушный поток, чтобы содержащиеся в нем пары воды превратились в конденсат, который затем удаляется наружу. Холодильные осушители сжатого воздуха устанавливают на пневматические линии промышленных предприятий. Они отличаются выдающейся производительностью, долговечностью. Главные недостатки – крупные габариты, высокая стоимость.

Механическая очистка фильтрами

Загрязняющие вещества в виде твердых частиц попадают в пневмосистему из окружающей среды, а также в результате коррозии или износа деталей компрессора. Грубые стандартные фильтры удаляют частицы размером 40 мкм и более. Фильтрация частиц размером от 10 до 25 мкм нужна для высокоскоростных пневматических инструментов, исправной работы контрольно-измерительных приборов. Фильтрация ≤ 10 мкм необходима для работы воздушных подшипников, миниатюрных пневматических двигателей.

Если нужно недорого купить воздушный фильтр в Минске, обратите внимание на фильтр-влагоотделитель Forsage F-AF802 . Он эффективен при температурах 5-60°С, удаляет частицы до 10 микрон. Размер присоединительной резьбы — ¼ дюйма.

Среди фильтров с резьбой ¾ дюйма популярен Forsage F-YQF5000-06 . Он гарантирует тонкость очистки 5 микрон, а его пропускная способность достигает 8500 л/мин.

При распылении краски или подаче дыхательных смесей требуется удалять частицы размером менее 1 мкм. Для задержания таких мелких частиц применяют фильтры-коалитеры.

Не рекомендуется выполнять более тонкую очистку, чем нужно, поскольку ультратонкие фильтры быстро загрязняются и блокируют пневмомагистраль. В крайнем случае, перед ними нужно устанавливать фильтры грубой очистки.

Маслоотделители

Масло из компрессора считается загрязняющим веществом. Оно утратило смазывающую способность, поэтому должно быть отфильтровано. Масло присутствует в воздушной массе в трех формах:

1. масляно-водная эмульсия,

Стандартные воздушно-масляные фильтры удаляют эмульсии, но не способны справиться с аэрозолями, поскольку в этом случае речь идет о масляных частицах размером от 0,01 до 1 мкм. В этом случае помогут только ультратонкие фильтры-коалитеры, о которых говорилось чуть выше.

Что до масляных паров, то их количество обычно ничтожно мало и на работу пневмооборудования не влияет. Эти пары удаляют только при переработке продуктов питания, производстве лекарств и подаче воздуха для дыхания, для чего применяют фильтры-коалитеры или адсорбирующий слой активированного угля.

Внимание: всегда точно определяйте степень загрязнения, чтобы установить подходящий фильтр. Правильный выбор сводит к минимуму затраты на энергию, техническое обслуживание.

Регулировка

У каждого пневматического инструмента свое оптимальное рабочее давление, превышение которого не улучшает производительность, а повышает износ деталей. Напор сжатого воздуха необходимо снижать до уровня, рекомендованного в руководстве по эксплуатации. Как правило, давление в ресивере компрессора примерно на 20% выше, чем используемое пневмоинструментом. Такая разница гарантирует циклическую работу компрессора.

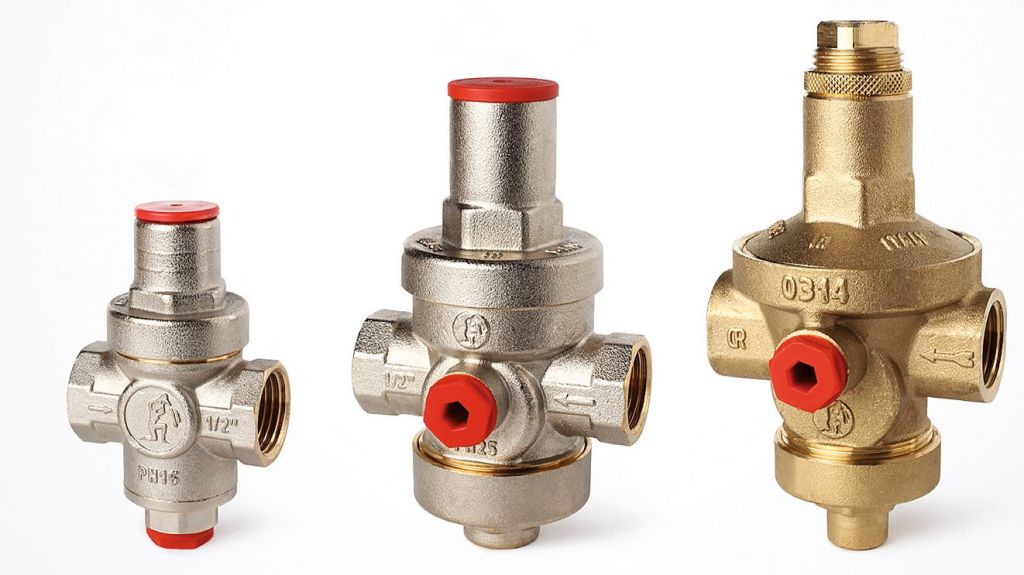

Регуляторы давления

Эти устройства помогают устанавливать постоянное давление на выходе (независимо от значения на входе) и управлять расходом воздуха (поддерживать постоянное давление на выходе независимо от расхода). Точность регулировки зависит от типа и стоимости конкретного устройства.

Распространены регуляторы давления четырех видов:

Большинство регуляторов общего назначения относятся к мембранному типу. Устройства поршневого типа используются, если нужна большая пропускная способность без увеличения габаритов.

Среди потребителей в Минске большим спросом пользуются недорогие модели регуляторов Forsage F-2381 , Rock FORCE RF-704214 .

Автоматические регуляторы непрямого действия обычно управляются дистанционно. Они отличаются высоким быстродействием, точностью. Эти устройства применяются там, где необходим большой, непрерывный и стабильный воздушный поток.

Прецизионные регуляторы быстро реагируют на малейшие изменения давления. Они обеспечивают высокую точность управления и постоянное стабильное давление на выходе, независимо от колебаний давления на входе и воздухопотребления пневматической системы.

Регуляторы специального назначения могут относиться к любому указанному выше типу, но отличаются нетипичным исполнением. Например, это модели с корпусами из нержавеющей стали, с рычагом вместо вентиля и т.д.

Фильтры-регуляторы

Нередко производители комбинируют фильтры и регуляторы в едином компактном блоке. Такое решение экономит место и снижает стоимость. Комбинированные устройства одновременно очищают и регулируют воздушный поток.

Рассмотрим несколько популярных моделей. Forsage F-AFR802 представляет собой компактную связку из фильтра-влагоотделителя на 10 микрон, регулирующего клапана с ручным управлением и механического манометра. Присоединительная резьба — ¼ дюйма.

Модель Rock FORCE RF-702412 устанавливается на резьбу ½ дюйма. Этот фильтр-регулятор обеспечивает тонкость очистки до 5 микрон, при этом его пропускная способность 2800 л/мин.

Манометры

Эти контрольные приборы измеряют давление в пневмосистеме. Они бывают цифровыми и механическими, обычно используются в связке с регуляторами.

В топе востребованных на рынке моделей находятся цифровые манометры Forsage F-SDG-100 и Rock FORCE RF-SDG-100 . На фоне конкурентов они выделяются ударопрочным обрезиненным корпусом, а также хорошо читаемым ЖК-дисплеем.

Распыление или добавление смазочного масла

Следующий важный шаг в подготовке сжатого воздуха — это введение масляной смазки, чтобы защитить пневмоинструмент от износа. Однако добавление масла в воздушный поток нужно не всегда. Оно противопоказано при распылении жидкостей, нанесении лакокрасочных покрытий на поверхности, накачивании шин, продувке деталей, очистке поверхностей, при пескоструйных работах. Таким образом, для аэрографов, краскопультов, пескоструйных аппаратов введение смазки не требуется, зато оно нужно для гайковертов, молотков, ножниц, граверов, шлифмашинок и прочего инструмента вращательного или возвратно-поступательного действия.

Для распыления масла используются аэрозольные лубрикаторы (маслораспылители). Они бывают портативными и стационарными. Портативные маслодобавители устанавливаются непосредственно на входе в инструмент.

Стационарные маслораспылители встраиваются в пневмомагистраль на некотором расстоянии или объединены с фильтрами и регуляторами в единый блок подготовки воздуха (модульные группы с индикатором).

Например, высоким спросом среди профессионалов пользуются стационарные лубрикаторы Rock FORCE RF-705214 и RF-705412 с присоединительной резьбой 1,4 и 1,2 дюйма соответственно.

В качестве блока подготовки воздуха для покраски часто используются модульные группы с индикатором. Примерами могут служить модели Forsage F-AFRL802 и Rock FORCE RF-7004012 . Они сразу включают в себя фильтр с регулятором и маслораспылителем.

Защита

Пневматические системы следует оснащать предохранительными устройствами для защиты от избыточного давления. Номинальное рабочее давление компонентов пневмосистемы обычно ниже уровня, создаваемого компрессором. Если по каким-либо причинам регуляторы не способны поддерживать безопасное рабочее давление, то расположенные за ними компоненты быстро изнашиваются и выходят из строя. В этом случае самое распространенное средство защиты — это предохранительный клапан. Он удерживает давление в системе на постоянном уровне, которое обычно несколько ниже безопасного уровня.

Предохранительные перепускные клапаны

Перепускные клапаны должны срабатывать, если давление в системе превышает рабочее, поэтому их настраивают на значение несколько выше, чем у регуляторов.

Клапаны плавного пуска

В некоторых случаях следует позаботиться о плавном запуске. Нагрузка при запуске приводит к ненужному износу движущихся частей пневмооборудования. Клапаны плавного пуска предотвращают такие проблемы.

Они пропускают воздух от компрессора к пневматической системе постепенно, с контролем скорости нарастания давления. Эти устройства дорогие, поэтому более экономно устанавливать их рядом с оборудованием, для защиты которого они предназначены, чем устанавливать большой клапан для всей пневмосистемы.

Заключение

Степень подготовки сжатого воздуха зависит от потребностей конкретного производства. При этом используются широкая номенклатура фильтрующих, регулирующих, защитных и добавляющих масло устройств. В магазине Redmaster вы можете купить модульный блок подготовки воздуха для компрессора или любое отдельное устройство, будь то фильтр, осушитель, регулятор, лубрикатор или манометр.

Как своими руками сделать влагоотделитель для компрессора кондиционера

Большинство моделей кондиционеров (сплит-систем) имеют компрессионные блоки, направленные на регулировку уровня увлажнения воздуха. Но бывают ситуации, когда микроклимат в помещении имеет слишком высокие показатели влажности. В такой ситуации компрессионное оборудование необходимо обеспечивать дополнительным влагоотделителем.

Влагоотделитель для компрессора можно сделать своими руками из подручных средств

Устройство осушителя сжатого воздуха промышленного, принцип работы и значение

Влагоотделитель – это фильтрационный элемент, с помощью которого происходит удаление жидкости из подаваемого на компрессор воздуха и обеспечивается оптимальная по составу и характеристикам среда, вырабатываемая климатическим оборудованием.

Влагоотделители имеют различные характеристики в зависимости от назначения:

- Есть приборы с небольшой пропускной способностью фильтра, но с тонкой очисткой.

- Есть агрегаты с высокой пропускной способностью, но низким качеством фильтрации.

Первый тип применяется в покрасочном оборудовании, второй тип как раз характерен для климатического оборудования, где фильтрация возложена на другие функциональные блоки.

В зависимости от характера фильтрации выделяют два основных разновидности влагоотделителей:

- Осушители: избавляют только от влаги, не гарантируют качественного удаления твёрдых частиц.

- Влагомаслоотделители: отводят из воздушной струи не только воду, но и маслосодержащие элементы.

На промышленном уровне производится три вида осушителей:

- Вихревые: действие прибора основано на принципах протекания процессов в природных, климатических циклонах, когда воздух вращается вокруг центральной оси и отбрасывает влагу на стенки. Влажный воздух имеет большую плотность, поэтому концентрируется ближе к стенкам, где при движении конденсирует капли воды.

- Силикогелевые: в основе работы лежит применение абсорбирующего материала, который забирает в себя влагу.

- Холодильные: удаление влаги происходит за счёт пропуска воздуха через холодильный резервуар.

Наибольшим распространением пользуются вихревые или циклонные разновидности устройств. Здесь, из пропускаемого через компрессор воздуха, вода выводится (задерживается) за счёт специального завихрения потоков. Частицы жидкости оседают на поверхности.

Для повышения эффективности внутреннее пространство вихревого фильтра оборудуется специальными лопастями. Они собирают на своей поверхности водяные частицы, которые отводятся в специальный резервуар, где она задерживается за счёт наличия мембран.

Для эффективности осушителей очень важна характеристика, определяющая размер отделяемой фракции воды. На промышленном уровне производятся «тонкие» устройства, которые способны «уловить» и очистить поток от водных частиц фракцией около 5 мкм. Большинство агрегатов производит удаление воды фракцией от 10 до 15 мкм.

Большое значение для определения соответствия осушителя для конкретного компрессора имеет показатель создаваемого давления. Так, фильтр осушитель для компрессора среднего уровня функционирует при сохраняемых параметрах в 6—8 бар.

Этот показатель не влияет на эффективность работы, но важен для определения оптимального соответствия деталей для конкретной модели компрессора. Давление даёт возможность сопоставить мощность и нагрузки, которые возникают при прогоне сжатого воздуха.

Плюсы установки осушителя:

- Дополнительная фильтрация, увеличивающая очистку воздуха и удаление различных примесей.

- Получение на выходе воздуха, не перенасыщенного влагой.

Установка влагоотделителя имеет и свои недостатки, так что к его оборудованию стоит относиться внимательно. К минусам относятся следующие факторы:

- Монтирование агрегата увеличивает нагрузку на основную рабочую базу компрессионного оборудования.

- Усиливается износ устройства и повышается вероятность поломок.

- Происходит снижение показателей пропускаемых объёмов воздуха, что сказывается на эффективности и производительности.

Пошаговая инструкция и необходимые материалы

Промышленные влагоотделители для бытового использования от ведущих мировых брендов (Matrix, WiederKraft, GAV) обойдутся в серьёзную сумму. Ориентировочная цена одного агрегата – 3—4 тыс. рублей.

Отечественные аналоги от компаний «Зубр», «Ресанта», «Мастак» стоят на 50% дешевле. Но это тоже существенные траты. По причине необходимости финансовых затрат при покупке промышленных образцов, у многих людей существует потребность сделать осушитель воздуха для компрессора своими руками.

Существует большое количество вариантов сборки самодельного осушителя. Рассмотрим два варианта с использованием пустого газового баллона.

Чтобы сделать абсорбирующий влагоотделитель для компрессора своими руками потребуется:

- Старый пропановый баллон.

- Несколько трубок из металла.

- Штуцера.

Из инструмента потребуются следующие наименования: сварочный аппарат, дрель, бур по металлу, гаечные ключи.

Работы по сборке устройства включают следующую последовательность действий:

- Баллон устанавливается ровно, в вертикальном положении.

- К верхней его части, с небольшим смещением к краю, аккуратно приваривается входной штуцер.

- С помощью металлической трубы монтируется входной патрубок.

- В средней или нижней части баллона проделывается отверстие с клапаном, они будут служить для отведения влаги.

- Ниша баллона наполняется силикагелем, который будет служить абсорбирующим материалом. Загружать баллон слишком плотно не нужно, так как важна свободная циркуляция воздуха.

Чтобы сделать компрессионный осушитель вихревого типа потребуются следующие материалы:

Для создания компрессионного осушителя вихревого типа понадобится корпус огнетушителя

- Старый баллон или корпус огнетушителя.

- Штуцер-переходник.

- Две металлические трубки.

- Три металлических профиля. Лучше снабдить их «пятками» для большей устойчивости конструкции.

Изготовление включает следующие действия:

- На дне баллона делается отверстие, предназначенное под отводчик конденсата. Его может заменить монтаж в отверстие обычного водопроводного крана, с помощью которого будет сливаться вода.

- В верхней части баллона вваривается выходной штуцер. Вместе с ним может быть оборудован дополнительный фильтр.

- По периметру баллона привариваются три металлические ножки под углом 120 градусов.

- Выше отводчика конденсата (расстояние должно быть не менее 15 см) проделывается отверстие и монтируется входной патрубок.

Присоединение такого устройства к кондиционеру позволит эффективно выполнять осушение воздуха. Продуктивнее всего использовать для прокачки осушенного воздуха мощный винтовой компрессор. Он создаст необходимое давление воздуха для подачи в осушитель.