Компрессор своими руками

Компрессор своими руками

Компрессор своими руками

Т.к. тема про компрессор разрослась аж до 3 записей, мной решено создать запись затрагивающую все аспекты сборки самодельного компрессора на базе головы ЗИЛ-130. От идеи до воплощения. Данная запись будет периодически обновлятся.

Собирать/ купить готовый личное дело каждого. Схожий компрессор по производительности и литражу я обнаружил от 15 тысяч. Привод прямой( ресурс маленький). Покумекав, начал сборку своего.

Компрессор состоит из следующих узлов:

1) Ресивер (накопитель сжатого воздуха), чем больше — тем лучше( для прямого привода большой ресивер -> быстрый износ поршневой) для подкачки шин и редкой поэлементной покраски 50 -100 литров вполне достаточно. Большой ресивер позволит получить более стабильный результат.

2) Двигатель(электрический) для привода компрессорной головы (рекомендуется с запасом20-40%, во избежании возможных проблем незапуска под нагрузкой). (как правило двигатели стоят асинхронные с конденсаторами)

3)Защитная решетка (чтоб руки на ремень не намотало)

4) Приводной ремень(как правило клиновидный, в случае адского перегруза проскользнет и не убьет мотор)

5)Обратный клапан( необходим для запуска компрессора под нагрузкой, принцип работы: в ресивер впускать из ресивера не выпускать)

6)Трубка подачи воздуха в ресивер(как правило медная, или алюминиевая).

7) Компрессорная головка( как правило ставятся под охлаждение воздухом, в нашем случае охлаждение водой/антифризом, при длительной работе желательно), от неё зависит производительность системы в целом.

8) Прессостат-сердце компрессора, в данной коробушке находится реле давления, как правило отрегулировано на : 8 атмосфер выключение мотора, снижение давления до 4-6 атмосфер запускает мотор и так по кругу.

Так же в этом узле находится регулятор давления с двумя манометрами — его задача выставить нужное пользователю давление под конкретный инструмент, например под краскопульт. Теперь о манометрах, как правило их два, один показывает давление в ресивере, второй отображает расход воздуха на инструмент. Регулятор на выходе имеет присоединительную арматуру: либо это рапид, либо байпас. Еще есть вариант елочка).

Данный узел имеет маленькую но крайне важную деталь — клапан сброса давления( в простонародье пердунок).Необходим в случае отказа прессостата.

9) Сливной кран — функция освободить ресивер от конденсата( а он будет в любом случае).

Теперь разберем следующую неочевидную вещь: для чего делается такая длинная магистраль от головы до ресивера?

Необходимо для более легкого запуска компрессора. Принцип работы данного узла прост- воздух из компрессорной головы проходит по магистрали через обратный клапан в ресивер. Компрессор отключился — обратный клапан запер воздух в ресивере, воздух стоит в трубке. Клапана компрессора не настолько герметичны и понемногу стравливают воздух, тем самым давление в трубке падает. Мотору необходимо несколько мгновений чтобы выйти в рабочий режим, и эти несколько мгновений обеспечивает трубка и обратный клапан.

Второе, для снижения конденсата на выходе из компрессора, ввод воздуха рекомендуется делать дальше от выхода.

Итак разобравшись с конструкцией компрессора, и уяснив некоторые аспекты, было решено ваять конструкцию, которую не сложно повторить.

Основные узлы

1) Ресивер — бытовой пропановый баллон 40-50 литров.( Перед сваркой произвести дегазацию, я не несу ответственности за ваши необдуманные действия.) В тело ресивера вварены: кусок водопроводного сгона под клапан обратного давления 1/2 дюйма, кусок водопроводного сгона под кран слива конденсата, гайка М12 под клапан аварийного давления, (ранее это был клапан под резьбу 1/4, плашкой перерезал под М12). Выход воздуха осуществляется через горловину баллона — сгон 3/4 дюйма, вкручивается в баллон( в баллоне резьба 3/4 к(конусная), вкручивается без проблем.

2) Двигатель электрический ( для башки от зила оптимальная мощность 2,2 кВт 220 Вольт( в отсутствии 220 вольтового мотора подойдет на 380, но учтите процент падения мощности порядка 30%). Про передаточное отношение будет написано отдельно.

Мой вариант мотора :

3) Защитная решетка( данный аспект я пока не прорабатывал, думаю взять от старого холодильника)

4) Ремень длиной 1150 мм, подобрал в автозапчастях ГАЗ, ставится на газели(куда не знаю).

5) Обратный клапан, я ставил от воды: резьбы внутренние 1/2 дюйма с обоих сторон)

6) Воздушную трубку купил в отделе газового оборудования ( подводка газовая длина 100 сантиметров, гайка/штуцер 1/2 дюйма) давление рабочее 10 бар( в запас 8 атмосфер укладывается)

7) Компрессорная голова зил-130 доработки: вкручивается футорка в голову компрессора на выход воздуха, переходник 3/8->1/2 наружние резьбы, вместо штатного 3/8к->М18. В поддон с маслом я вкрутил футорку 3/8 наружняя резьба -> 1/2 внутренняя резьба и заглушил пробкой 1/2 наружняя резьба.( позже посмотрю мог соврать) Вход смазки не трогал(в планах переделать)

Клапан сброса воздуха с головы не убирал (без прессостата пусть пока стоит)

8) Прессостат( на данный момент данный узел на моем компрессоре отсутствует). выход воздуха осуществляется через кислородный редуктор БКО 50, защита от разрыва осуществляется клапаном сброса воздуха (на данный момент поставил временно 6 бар.

9) Кран сброса конденсата (водопроводный 1/2 дюйма)

Вспомогательные узлы:

1) Рама : изготовлена из профиля 20х20мм 56 сантиметров длиной, шириной 32 сантиметра, с 6 стойками, высота стойки 9 сантиметров. Рама проектировалась под ремень 1150 мм.

Компрессор своими руками

Пробежавшись по Интернет-форумам, я обнаружил множество вопросов, касающихся самодельного компрессора на базе автомобильных компрессоров. А практических ответов на них не обнаружил. Поэтому хочу предложить практическую конструкцию компрессора на базе «подножных» агрегатов от автомобилей ЗИЛ, МАЗ, КамАЗ и т. д.

Один из экземпляров данной конструкции зарекомендовал себя с лучшей стороны, проработав в течении 15 лет без какого-л. ремонта (за это время два раза долил масло). В зависимости от ёмкости ресивера и мощности двигателя данную конструкцию можно использовать для покраски а/м, работы пневмоинструмента, накачки колёс и просто сдувать пыль со станков. Человеку, у которого руки выросли откуда надо, изготовить подобную конструкцию не вызовет сложностей, поэтому хочу рассказать лишь общие черты построения и зависимости мощностей и объёмов в единицах «больше-меньше».

Компрессор от ЗИЛ 130 – 157, МАЗ можно использовать с минимальными переделками. Компрессор КамАЗ требует большой доработки, а компрессор ГАЗ, МТЗ – малопроизводителен.

Примерная компоновка и пневматическая схема включения компрессора.

В зависимости от потребностей ресивер можно применить от а/м ЗИЛ, большой – от КамАЗа, в которых уже существуют все необходимые отверстия или использовать пропановый баллон на 50 литров.

Компрессор без нижней крышки через паронитовую прокладку устанавливается на кусок швеллера шириной 200 – 250 мм, на него же устанавливается и двигатель на лапах в профрезерованные пазы (для натяга подходящего ремня). Ремень большого сечения применять не стоит, он отбирает мощность, особенно у и без того слабенького двигателя если он работает на одной фазе.

В зависимости от потребностей стоит подобрать электродвигатель. Если использовать сеть 220 В, то мин. необходимая мощность трёхфазного двигателя равна 1,5 кВт (1420 об/мин). В этом случае передаточное отношение следует выбрать 1:3. Если двигатель мощней, то передаточное отношение соответственно уменьшается и увеличивается производительность. В случае подключения на 220 вольт оптимально использовать двигатель 2,2 кВт. В случае использования 3 фаз (380 В.), мощность двигателя можно уменьшить .

В моей конструкции применён шкив а/м МАЗ, наружным диаметром 210 мм. Все другие аналогичные шкивы от авт. компрессоров — примерно такого же диаметра. Передаточное отношение шкивов влияет на производительность компрессора и зависит от мощности двигателя. Мой двигатель 1,1 кВт и передаточное отношение 210_80=2,6. Двигатель работает на пределе мощности при давлении 8 атмосфер. Максимальная производительность 260 л/мин достигается при 2500об/мин коленвала. Можно конечно раскрутить и больше, на автомобиле ЗиЛ 130 при максимальной скорости, обороты компрессора 3200 об/мин.

Компрессор пневматического тормозного привода автомобиля ЗИЛ-130.

Двухцилиндровый компрессор автомобиля ЗИЛ-130 .

Основные детали компрессора следующие: блок цилиндров, головка блока, картер, передняя и задняя крышки. Коленчатый вал компрессора, вращающийся в шарикоподшипниках , шатунами и поршневыми пальцами соединен с поршнями. На переднем конце коленчатого вала имеется сальник, а на шпонке установлен шкив, кооторый закреплен гайкой. На заднем конце коленчатого вала есть уплотнитель 7, закрытый крышкой . В стенке блока цилиндров сделано отверстие для воздуха, поступающего внутрь цилиндров через впускные пластинчатые клапаны . В головку блока над каждым цилиндром ввернута пробка, в которую помещена пружина нагнетательного клапана , установленного в седле. Нижние головки шатунов разъемные и имеют регулировочные прокладки. Пневматический компрессор поршневой, двухцилиндровый (базовая модель 130-3509). Технические характеристики компрессора:

Номинальный диаметр цилиндра, мм — 60

Ход поршня, мм — 38

Номинальный рабочий объем, см3 — 214

Частота вращения вала, мин-1:

Номинальное — 2000

Производительность, л/мин — номинальная — 210

Потребляемая мощность, кВт — 2,1

1. вход — выход охлаждающей жидкости. 2. сапун — резервуар системы смазки. 3. коленвал. 4 швеллер основание. 5 сливная пробка.

Начнём с доработки самого компрессора.

Сбоку компрессора на уровне 10 мм ниже центра коленвала следует просверлить отверстие и нарезать резьбу под пробку для заливки масла (применял М8Б) в удобном месте, с любой стороны и под пробку в швеллере, служащем поддоном для слива масла. В крышку заднего подшипника следует ввернуть штуцер с трубкой или маслостойким шлангом, который соединяется с ёмкостью, расположенной на уровне головки блока цилиндров. Я использовал бачок для тормозной жидкости цилиндра сцепления ВАЗ. Он выполняет кроме функций смазки ещё и функцию сапуна, т. к. некоторая часть воздуха просачивается в картер компрессора, и если не поставить сапун – масло из него выгонит. Во время работы излишек масла выдавливается в ёмкость и скапливается в расширительном бачке, заметны пузырьки выходящего воздуха. Для установки сапуна следует выкинуть приёмный клапан масляной магистрали.

1. коленвал. 2. картер. 3. прокладка. 4. крепежные болты. 5. подшипник. 6. пружина. 7. клапан.

Из конструкции клапана видно, что при давлении в магистрали двигателя 2 — 4 кг/см2, давление в канале коленвала мизерно, поскольку площадь прилегания клапана 3,5 см2, а усилие прижимной пружины незначительно и основная масса масла вытекает в зазор между крышкой и стаканчиком клапана. А та доля масла которая попала в канал коленвала выдавливается в сопряженсилыие коленвал — вкладыш за счет центробежной силы создаваемой вращением коленвала. То же самое происходит если изменить конструкцию шатуна. Просверленные и раззенкованные отверстия захватывают масло из картера, а центробежная сила выдавливают его в сопряжение вкладыш-коленвал.

Для изменения системы смазки следует просверлить по два раззенкованных отверстия в указанном месте каждого шатуна в сборе с вкладышами, и по одному в крышках шатунов, для чего следует разобрать компрессор, сняв головку и отвернув шатуны.

Данных отверстий вполне достаточно для смазки вкладышей разбрызгиванием. Во время работы компрессора образуется масляный туман, которого вполне достаточно для смазки цилиндров. Аналогичная конструкция смазки применялась на тракторе Фордзон, Сталинец и др., и на моей конструкции отлично зарекомендовала себя. Никаких стуков шатунов ещё не слышал.

Разгрузка компрессора ( на шоферском жаргоне — солдатик) остаётся стандартная, ей можно регулировать необходимое давление, после которого компрессор будет отключаться. Трубка разгрузочного устройства должна быть соединена с расходным ресивером. На ресивере следует установить манометр для контроля давления. И уж что совсем хорошо – перегрузочный клапан. Все детали лучше использовать автомобильные. Если компрессор будет использоваться для покраски а/м, то стоит позаботиться об осушителе воздуха, в качестве которого можно использовать спиртушку а/м КамАЗ. Они бывают двух видов, на 250мл и 1000мл

Она должна быть расположена в ветви между компрессором и ресивером. В качестве осушителя можно использовать спирт 96%, ТОСОЛ.

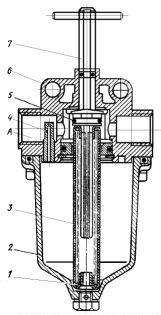

Регулятор давления пневматического тормозного привода автомобиля ЗИЛ-130.

Он предназначен для автоматического поддержания необходимого давления сжатого воздуха в системе. 1 — кожух; 2 — пружина регулятора; 3 — упорный шарик; 4 — регулировочный колпак; 5 — шток клапанов; 6 — штуцер; 7 — сетчатый фильтр; 8 — фильтр; 9 — уплотнительное кольцо; 10- корпус регулятора давления; 11 -пробка фильтра; 12 — пружина клапана; 13 — впускной клапан; 14 — выпускной клапан; 15 — регулировочные прокладки; 16 — контргайка регулировочного колпака; А — впускное отверстие; Б — отверстие, соединяющее внутреннюю полость регулятора с атмосферой; В — отверстие, ведущее к фильтру.

Колпачок 4 служит для установки давления при котором компрессор переходит на холостой ход, прокладки 15 служат для установки давления при котором компрессор снова включается.

Регулятор давления соединяется отверстием В через фильтр 7 с каналом разгрузки 1. При давлении установленном на регуляторе давления колпачком 4, воздух попадает через канал 1 в под плунжерное пространство разгрузочного устройства и сжимая пружину 4 поднимает плунжеры 6. На плунжерах установлены уплотняющие резиновые кольца 7. Поднимаясь, плунжеры через свои штоки приподнимают впускные клапана и прекращают подачу воздуха в ресивер , так как воздух начинает перекачиваться из одного цилиндра в другой. Когда давление воздуха в ресивере снизится ниже уровня установленного регулировочными прокладками 15, доступ воздуха в канал В прекращается и под плунжерное пространство через канал 1 и через канал Б соединяется с атмосферой.

плунжера 6 под действием пружины 4 возвращаются в исходное положение, впускные клапана отпускаются на седла и компрессор начинает поднимать давление до уровня установленного колпачком 4 регулятора давления.

Перегрузочный клапан на шоферском жаргоне — пердун.

Устанавливается в ресивер и защищает систему от чрезмерного повышения давления в случае неисправности разгрузочного устройства. Его срабатывание устанавливается на уровне на 1 — 2кг/см больше того на которое установлено срабатывание разгрузочного устройства.

1 штуцер — гнездо клапана. 2.корпус. 3. шарик. 4. пружина. 5 контргайка. регулировочная резьбовая втулка. 7 нажимной шток.

Проставка для установки датчика.

Если возникнет желание чтобы во время холостого хода компрессора отключался двигатель, можно сделать автоматику включения — отключения. Для этого потребуется проставка между регулятором давления и каналом разгрузки, для установки порогового датчика давления. В качестве которого применяется выключатель стопсигнала (ВК12Б) от автомобилей ГАЗ, УАЗ и т.д. Его номер по каталогу -40П-37210010. Кто чувствует уверенность в работе с металлом может просверлить и нарезать отверстие непосредственно в канале 1 разгрузочного устройства. Если удастся найти датчик давления у которого контакты размыкаются при включении давления, то упростится схема управления.

Все опасения по поводу перегрева компрессора – БЕЗОСНОВАТЕЛЬНЫ, поскольку рабочая температура компрессора на автомобиле – 90 гр. С, а компрессор без охлаждения, работающий на постоянных оборотах, по опыту, редко нагревается выше 60 гр. С. Но и температура 120*С для него не критична. Не нужно проводить аналогию с ДВС, там происходят совсем другие процессы. В случае напряженной работы компрессора можно сделать испарительную систему охлаждения. Емкость на 4 — 5 литров соединенную шлангами с входом — выходом жидкости охлаждения в головку и установленную выше уровня головки. В таком случае температура не поднимется выше 100*С.

Как сделать компрессор для аквариума своими руками

Компрессор – это воздушный насос, обогащающий аквариумную воду кислородом и регулируя количество азота в водной среде. Ни один домашний аквариум не может обойтись без этого аппарата, так как аквариум – это искусственный водоем замкнутого типа. В природных условиях функция аэрации воды происходит при помощи постоянного движения жидкости в водоеме.

С вечера до утра растения прекращают выработку кислорода и начинают выпускать углекислый газ. Иногда, высаженные растения не справляются с высоким азотным уровнем. В этом случае их помощником выступает аэрат.

Воздуховод оснащен трубками для насыщения воды O2. Специальные краники позволяют контролировать процесс выхода кислорода. К трубкам крепятся распылители, изготовленные из абразива или белого камня. Сами распылители рекомендуется крепить на дно, создавая своей работой столбцы из пузырей воздуха.

Такие «воздушные колонны» приходятся по душе некоторым видам рыбок: Poecilia reticulata (гуппи), Danio rerio (данио), Pterophyllum (скалярии), Poecilia sphenops (моллинезии).

Интенсивность насыщения жидкости кислородом зависит от размера выпускаемых пузырьков: чем они меньше – тем лучше. Для качественной работы – компрессор выбирать нужно помощнее. Слишком маленькие пузырьки способствуют повышению давления. Воздух поднимается к поверхности и разрушает пленочные бактериальные образования. Помимо этого, происходит смешение водных слоев, за счет чего температура по всей площади аквариума остается равномерной.

Виды компрессоров

Существует несколько типов насосов для аэрации:

- Мембранный. Лучше использовать днем. Для приглушения шума, под низ рекомендуется подложить поролоновую подкладку. Потребляет малое количество электроэнергии, на создает очень много шума. 1 такого агрегата хватит на несколько резервуаров. Потребление примерно 12 вольт.

- Поршневой. Его можно включать ночью, так как издает мало шума.

- Бесшумный компрессор для аквариума на батарейках.

- Помповый.

Найти абсолютно бесшумный компрессор – нереально. Работа воздуховода основана на вибрировании.

Помпа

Еще один элемент для аэрации. Помпа нужна для направления потоков воздуха в аквариумах различного объема.

- Обогащение жидкости O2.

- Очистка воды.

Такое устройство незаменимо для аквариумов, рассчитанных на большой объем воды. Аппарат практически не издает посторонних звуков, за счет его расположения под водой.

Если поиск необходимого аэрата закончился провалом, то стоит прибегнуть к собственным усилиям. Можно сделать компрессор в аквариум своими руками.

Внимание! Такой аппарат будет полноценно функционировать, если оно собрано опытным мастером. В противном случае может произойти несчастный случай. Особенно важно не забыть про гидроизоляцию.

Самодельный компрессор для аквариума

Как сделать первый компрессор дома?

Способ изготовления 1:

- 20 мм доски

- Саморезы (самонарезающиеся шурупы)

- Пенополиуретан

- Алюминиевый сплав (соединение алюминия с медью, магнием и марганцом)

- Шайбы из алюминиевого сплава

- Резиновый пласт

- Станок для обработки металла.

Компрессор в аквариум своими руками:

- Аэрат состоит из: помпа, двигатель, механизм передачи. Внутри корпуса необходимо прикрепить клапаны (при износе клапана — необходимо поменять на более новый).

- Сборка двигателя. Для этого крепится пластина на маховик (боковые поверхности). Крепление осуществляется при помощи двух винтов, которые имеют ось. Эта ось будет служить центровиком передачи движения на двигательный вал. Прикрепленная пластина осуществляет перемещение оси.

- Очередь использовать станок. С его помощью из алюминиевого сплава нужно сделать втулки, маховое колесо и остальные элементы для помпы. Далее требуется изготовить тарельчатые шайбы Бельвилля (дисковая вогнутая пружина). Из резинового пласта делается диафрагма не больше 1 мм.

- Далее требуется коробка на акустических развязках. Так воздуховод будет издавать минимальное количество шумов и вибраций. Как ее сделать? Из подготовленных досок делается коробка с крышкой, скрепленные самонарезными шурупами. Полиуретан нужен для того, чтобы соорудить ножки к коробке. Днище прокладывается подготовленным поролоном, а крышка обтягивается тканью.

- Чтобы была нормальная вентиляция – требуется не очень плотно прикрыть шланг и вход для питания воздуховода.

Сделать фильтр собственноручно — просто. Нужно понимать принцип работы: собрать воздух и передать его под воду. Куда собрать воздух? Из вопроса уже понятен ответ – в резервуар (камера от машины, от мяча и другое). Стоит отметить, что мяч – наиболее распространенный элемент при сборке аквариумного компрессора своими руками.

Самодельный компрессор для аквариума

Что для этого нужно:

- Камера;

- Насос;

- Тройной кран;

- Трубка с зажимом.

К кранику крепятся 3 трубки:

- 1 проводится к насосу

- 2 – к камере

- 3 (с зажимом) будет выпускать воздух. Третья трубочка плотно закупоривается. Перед местом закупорки делается несколько проколов. Через эти отверстия будет происходить аэрация. Такие распылители нужно размещать на дне.

По всем стыкам лучше пройтись герметиком.

Изготовление компрессора в домашних условиях. Первая трубка вступает в работу по расположению от насоса к камере. Сама камера имеет высокую прочность, поэтому смело можно качать воздух до упора. После того, как воздушный резервуар наполнился полностью, трубочка перекрывается краником. Следующий шаг – это переправить собранный воздух в аквариум. Для этого открывается кран, ведущий от камеры до выходной трубки (той самой, с пробкой на конце). Агрегат должен создавать умеренное поступление кислорода. Зажимом можно регулировать силу выхода О2. Следует уточнить, что расположение зажима находится с наружной стороны аквариума.

Все готово. Недостатком такого аэрата является систематическое опустошение кислородного резервуара, который нужно регулярно подкачивать. На 100 литровый объем достаточно 2 подкачек в сутки.

Если желания постоянно бегать и накачивать камеру нет, то можно собрать воздуховод из подручных средств.

Как сделать компрессор для аквариума своими руками?

Можно позаимствовать деталь с другого приспособления. Подойдет холодильник. Преимущества аппарата с холодильника: он уже оснащен однофазным двигателем.

Внимание! При длительной работе такого оборудования – он может перегреться.

Недостатком служит отсутствие резьбовых разъемов.

Усилитель (ресивер). Подключается к насосу и служит резервуаром для воздуха. Если производительность аэрата высокая, то усилитель можно подключить небольшой. Для сборки компрессора для аквариума лучше всего подойдет ресивер от машины, так как в нем уже присутствуют необходимые клапаны.

Для предотвращения разрыва самодельного компрессор для аквариума необходимо расположить клапаны для аварийного сброса давления.

При сборке аквариумного компрессора своими руками нужно четко следовать правилам безопасности с аппаратами высокого давления.

Внимание! Запрещено погружать воздуховод под воду во включенном состоянии если нужно очистить или открыть аквариум.

Видео на тему компрессор для аквариума своими руками

Пошаговая инструкция по самостоятельному изготовлению компрессора для пескоструя

Самодельный компрессор для пескоструя легко изготовить из запасных частей и узлов, которые можно приобрести сравнительно недорого, а некоторые даже даром. Для пескоструйной установки несложно приобрести готовый компрессор, но некоторые ищут, как сделать все технологическое оборудование полностью самостоятельно.

Для того чтобы начать изготовление, нужно разобраться с последовательностью шагов.

Конструкции компрессоров для самостоятельного изготовления

Основными типами воздушных компрессоров, которые можно изготовить своими руками, являются:

- Поршневые – в них поршень совершает возвратно-поступательное движение. Работу регулируют впускной и выпускной клапаны. Такие устройства получили наибольшее распространение.

- Винтовые – сжатие и проталкивание газа осуществляется двумя винтами, которые вращаются навстречу друг друга. Пространство между вращающимися валами уменьшается, поэтому поступивший в него газ сжимается.

- Мембранные – в них имеется кривошипно-шатунный механизм, он действует на мембрану через приводную жидкость. Как и в поршневых устройствах за всасывание и нагнетание газа отвечают клапаны. Производительность у подобных установок небольшая, хотя они могут создавать довольно сильное давление.

- Зубчатые имеют камеру, в ней вращаются шестерни навстречу друг другу. Сжимаемый газ перемещается по периферии. Подобные устройства обладают хорошей производительностью, но высокое давление могут развивать только при работе с жидкостями.

- Роторно-лопастные – в них имеется ротор и статор. Статор – это пустотелый цилиндр с полированными внутренними поверхностями. В роторе имеются пазы, в них перемещаются пластины. При его вращении постоянно меняется объем в пространстве между подвижными и неподвижными элементами. Сжатый газ проталкивается в подающую магистраль. Пока подобные установки не получили широкого распространения. Проблема в уплотнении между пластинами и стенками.

Из чего можно сделать компрессорную установку?

В составе установки применяется ряд вспомогательных устройств. Они нужны для регулирования рабочего процесса и подачи сжатого воздуха.

1 – трубопровод для заполнения масла; 2 – реле пусковое; 3 – поршневой компрессор; 4 – омедненные трубопроводы; 5 – армированные шланги; 6 – воздушный фильтр; 7 – фильтр для жидкостей и ГСМ; 8 – всасывающее отверстие; 9 – реле контроля давления; 10 – распределитель; 11 – предохранительное устройство; 12 – тройник; 13 – ресивер (емкость для аккумулирования сжатого газа); 14 – манометр, установленный на редуктор давления; 15 – осушитель сжатого воздуха (конденсатор масла и влаги); 16 – пневматический автомат включения двигателя.

Собрать компрессорную установку можно из отдельных узлов, ими укомплектовывают создаваемое устройство. Стоит рассмотреть, из чего и как выполняется сборка конструкции.

Как сделать установку своими руками?

Для ресивера используется баллон для хранения пропан-бутановой смеси. Ее вместимость составляет 50 л. Чтобы безопасно приваривать к корпусу патрубки, необходимо удалить конденсат и остатки горючего газа.

- Баллон промывают моющими растворами на основе щелочей, можно применять каустическую соду.

- Заполняют на 90…95 % имеющегося объема водой.

- Только после этого можно сверлить отверстия.

- Выполняют разметку и сверлят Ø 5…6 мм.

- Потом рассверливают под патрубки Ø 21…22 мм (для установки ½” труб).

- Готовят сгоны трубопроводов.

- Вваривают их по месту.

- Вырезав из пластин и уголков комплектующие, приваривают их к ресиверу.

Собранная установка показана ниже.

Компрессорная установка в сборе. В ней ресивер используется в качестве основы для сборки. Компрессор и вспомогательная распределительная арматура размещена на верхней поверхности. Чтобы придать изделию товарный вид, после выполнения сварочных работ металлические части окрашиваются краской на алкидной основе.

На торцевой части вварен патрубок для присоединения предохранительного клапана. Он защитит установку от возможного превышения давления. На этапе испытаний устройства на резьбу вворачивается пробка.

Выше на торцевой части расположен патрубок с шаровым краном. К нему соединяются шланги. На другом конце шлангов ставят инструмент, который работает на сжатом воздухе. При необходимости можно применить для пескоструйного агрегата.

Шланг для подачи сжатого воздуха должен быть армированным. Чаще всего используют кислородный вариант. Для удобства использования технологического оборудования устанавливают штуцеры с резьбой. Кран на выходе из ресивера при прекращении работы перекрывается. Тогда сбрасывается давление в шлангах, они не раздуваются и меньше изнашиваются.

В качестве дополнительной опции используется пистолет для открывания подачи воздуха. На нем присутствует манометр и штуцер для подключения к золотникам автомобильных колес.

Для удобства перевозки установки к корпусу приваривают изогнутые трубы. На концы надевают резиновые рукоятки.

Сверху к ресиверу приварен патрубок. Здесь установлен угловой кран шарового типа.

Через тройник на подающей магистрали монтируется реле давления. Оно включает и выключает подачу электроэнергии в зависимости от значения давления внутри ресивера.

Контроль давления выполняется с помощью манометра. Он также подключен к магистрали через тройник.

Для магистрального трубопровода используется металлопластиковая труба. Она эластичная, ее удобно монтировать на подобных установках.

На выходе из компрессора устанавливается обратный клапан. Его используют для предотвращения обратного движения воздуха из ресивера. Чтобы не было закусывания во время работы (температура воздуха повышается до 100…120 ⁰С), используют обратный клапан с металлическим направляющим стержнем и стальным шариком.

Компрессор от холодильника. Обеспечивает подачу воздуха. Его производительность составляет 25 л/мин. Гарантированный срок эксплуатации составляет 3 года. Реально подобные устройства работают двадцать-тридцать лет.

Чтобы при работе установки внутрь не попадали загрязнения, устанавливается топливный фильтр. Он задерживает загрязнения размером до 2…3 мкм.

Фильтр устанавливается с помощью резинового шланга. При необходимости засорившийся элемент меняется в течение нескольких секунд. Снимается и устанавливается фильтр довольно просто.

Электрическая часть и вспомогательные пусковые реле собраны в стандартной коробке. Она идет в комплекте с компрессором. Поэтому при разборке старых холодильников эти пусковые коробки снимают и используют в своих изделиях.

Для удобства монтажа приваривают пластину толщиной 4 мм. В ней просверлены отверстия. Соединяют компрессор с пластиной через резиновые амортизаторы. Они погасят вибрацию.

При работе компрессора нагревается корпус. Поэтому устанавливается дополнительный вентилятор. В компьютерных магазинах можно приобрети кулер, рассчитанный на напряжение питания 220 В. Его и используют для обдува компрессора.

Между реле давления и пусковым реле имеется электропроводка. Регулируется нижнее давление на включение, а также верхнее – для выключения компрессора. Проще всего использовать вилку и розетку.

Снизу привариваются колеса. Тогда установка приобретает мобильность.

Для слива конденсата, а он может образовываться при эксплуатации в холодное время года, вваривается еще один патрубок. Его также перекрывают пробкой. Можно установить шаровой кран.

После включения компрессора контролируют время набора рабочего давления. Если устанавливается один компрессор, то производительность по воздуху невысокая. Можно использовать пескоструй с диаметром сопла всего 2,0…2,5 мм.

При установке трех компрессоров производительность увеличивается в три раза. Теперь можно увеличивать диаметр сопла до 5 мм.

Видео: как самому собрать компрессор под пескоструй?

Компрессорная установка на базе компрессоров из холодильника обладает невысокими характеристиками. Ее можно использовать для привода пневмоинструмента.

Делаем своими руками компрессор на 220 В

Автовладельцы, дачники, жители загородных домов являются активными пользователями различных видов компрессора, не говоря уже о производстве, строительстве и других сферах. Компрессор (compression – с лат. сжатие) – аппарат для увеличения давления (или сжатия) и перенаправления под давлением газообразных веществ.

Автовладельцы, дачники, жители загородных домов являются активными пользователями различных видов компрессора, не говоря уже о производстве, строительстве и других сферах. Компрессор (compression – с лат. сжатие) – аппарат для увеличения давления (или сжатия) и перенаправления под давлением газообразных веществ.

Содержание компрессора из старого холодильника

Приборы делятся на 2 крупные группы, в зависимости от принципа действия – объемные и динамические. Объемный работает, изменяя объем рабочей камеры.

К объемным относятся:

- Поршневой;

- Винтовой;

- Роторно-шестеренчатый;

- Мембранный;

- Жидкостно-кольцевой;

- Спиральный;

- С катящимся ротором;

- Воздуховик Рутса.

Поршневой разделяют по действию на односторонний и двухсторонний, сухого трения (сжатия) и с применением смазки, а также плунжерные, которые используют при высоком давлении сжатия.

Винтовой включает в себя 2 массивных винта: ведомый и ведущий, и корпус.

Роторный – агрегат с вращающимся сжимающим элементом. По конструкции разделяют винтовой, ротационно-пластичный, жидкостно-кольцевой и др. Динамические сжимают газ с помощью подведения механической энергии от вала и далее взаимного действия рабочего вещества с роторными лопатками. Компрессоры предназначены для сжатия различных газов.

Виды:

- Воздушные;

- Хлорные;

- Азотные;

- Кислородные;

- Гелиевые;

- Фреоновые;

- Углекислотные и т.д.

Бывает центробежный и осевой – зависит от рабочего колеса и направления движущегося потока. К динамическим относится турбокомпрессор. В турбокомпрессоре газ сжимается под взаимодействием потока и решетками вращающейся и неподвижной лопастей. Кроме принципа действия, компрессоры разделяют в зависимости от отрасли, в которой их используют – холодильная, химическая, энергетическая и т.п.

Как сделать агрегат из холодильника

Приводом может служить двигатель внутреннего сгорания, электродвигатель и турбины (парового или газового принципов). При отсутствии доступа к электричеству, используют дизельные варианты, но они очень шумят и выделяют выхлопные газы, требуя постоянного проветривания помещения.

На различных производствах, СТО, гаражах и мастерских пользуются компрессорами, у которых электрический привод.

Для работы прибора с электрическим приводом необходимо напряжение 110-240 В, чаще используют 220 В. Компрессоры бывают вакуумные – всасывание воздуха происходит под давлением выше или ниже, чем атмосферное, создавая поток газа. Низкого давления – нагнетают газ при давлении 0,15-1,2 МПа, среднего – 1,2-10 Мпа, высокого – 10-100 Мпа, сверхвысокого – от 100 МПа.

Области применения прибора очень различны, начиная от бытовых нужд, заканчивая промышленного назначения, где возникает необходимость в сжатом воздухе:

- Перемещение природного газа по трубопроводу от производства до потребителя.

- Нефтеперерабатывающие, газоперерабатывающие, нефтехимические, химические заводы и предприятия аналогичной сферы деятельности.

- Для охлаждения воздуха.

- Для заправки баллона высокого давления различными газами для медицины, сварки, дайвинга (т.е. помпа).

- В строительстве для работы пневматических инструментов.

- Для создания нормального давления в салоне самолета.

- Для работы реактивного двигателя с целью подачи воздуха для сгорания топлива в моторе.

- В вагоностроении для работы тормозной системы транспорта.

- Для бытовых нужд, например, воздуходувка во дворе.

Использовать различные виды можно в домашних условиях для подкачки шин – автомобильный, покраски авто, забора или чего-либо другого – краскопульт, для работы пневматических инструментов и т.д.

Советы, как сделать прибор

Как сделать компрессор – необходимо понять принцип его действия. Основу составляет двигатель, способный к нагнетанию воздуха в баке. Есть бак (ресивер), служит хранилищем воздуха под давлением. Давление, которое рекомендуется, – 6-8 атм.

Для предотвращения разрыва, необходимо сделать возможность выхода лишнего воздуха.

Принцип действия простой: воздух всасывается из окружающей среды с помощью двигателя и накапливается в ресивере до возникновения критического давления, когда уже можно будет его использовать. Как давление падает до минимальной отметки, двигатель начинает снова заполнять бак воздухом. Этот процесс цикличный.

Чтобы собрать компрессор, понадобятся элементы:

- Ресивер;

- Компрессорный двигатель;

- Голова, или нагнетатель;

- Автоматика – реле с кнопкой включения и управляющими проводами;

- Воздушный фильтр для удаления влаги, пыли и масла из потока воздуха;

- Манометр на 0-20 атм.

Перед началом сборки надо подробно составить схему действий. Схема поможет собрать прибор правильно и быстро. Чтобы он получился компактным, все детали можно закрепить на баке или деревянном основании. На бак надо прикрепить петли для крепления резьбовыми шпильками. Далее укрепляем бак в необходимом месте или доске, чтобы компрессор был мобильный. Расположение ресивера должно быть устойчивое и вертикальное. Рядом с двигателем установить голову с цилиндрами, поршни приводятся в движение ремнем. К компрессору подсоединить автоматику и фильтры в месте воздухозаборника. Присоединить редуктор, следящий за давлением и выпускной клапан, если ресивер переполнится.

Инструкция, как сделать прибор своими руками из газового баллона

Гараж, это то место, где такой компрессор с легкостью станет альтернативой насоса для подкачки колес автомобиля, создает достаточное для этого давление.

Изготовление компрессора из газового баллона своими руками потребует наличие следующих составляющих:

- Баллон газовый 25 л;

- Мотор от кондиционера;

- Редуктор с манометром;

- Шланг армированный;

- Пистолет продувочный;

- 2 колеса;

- Арматура;

- Инструменты: болгарка, сварочный агрегат, дрель, гаечные ключи и отвертка.

Для начала из баллона необходимо убрать оставшийся в нем газ и вентиль гаечным ключом. Баллон заполнить водой для промывки. Спилить ненужные выступающие части и наварить сгон. Далее сделать отверстие для клапана и редуктора. Для мобильности, установить колеса. Установить мотор кондиционера на подготовленную полочку и подключить соединения и электропровода.

Удобство компрессора из холодильника

Для нанесения работы аэрографа или пульверизатора подойдет самодельный компрессор из холодильного мотора. Такой компрессору удобен благодаря небольшим размерам, практически бесшумной работе, создания достаточного давления.

Понадобятся:

- Мотор от старого холодильника – он и есть компрессор, который играет центральную роль агрегата.

- Пусковое реле с проводом питания и вилкой, которое уже установлено вместе с мотором в холодильнике.

- Ресивер – плотно закрытая железная или пластмассовая емкость 3-10 л (подойдет баллон от огнетушителя или канистра от строительных жидкостей).

- 3 шланга: 2 по 10 см, 1 – 50-70 см (зависит от формы ресивера и крепления).

- Трубка для соединения компрессора с потребителем воздуха.

- 5 шт хомутов (16 или 20 см).

- Железные или медные трубки, диаметр равный диаметру шланга.

- Бензиновый и дизельный автомобильные фильтры, служат для фильтрации воздуха и воды.

- Манометр (только для железного ресивера).

- Если ресивер пластмассовый, то эпоксидная смола.

- Доска для основы.

- Проволока для крепления ресивера.

- Саморезы.

Сборка потребует следующие инструменты – нож, отвертка, дрель, плоскогубцы. Собрать такой компрессор самому не составит труда. У холодильного компрессора 2 открытые трубки и 1 запаянная короткая. Трубка, из которой воздух выходит, будет служить выходным отверстием, а которая затягивает – входным.

Изготовление компрессор из холодильника своими руками: сборка

На доску закрепить с помощью саморезов компрессор в таком же положении, как был на холодильнике. На крышке ресивера сделать 2 отверстия рядом и вставить 2 трубки, оставив сверху 2-4 см. Выходной будет трубка, длиной 10 см.

Инструкция:

- Входную поместить вовнутрь так, чтобы до дна осталось 1-3 см.

- Готовый ресивер закрепить рядом с компрессором на доске.

- На 10 см шланг одеть бензиновый фильтр, а другой конец на входную трубу компрессора.

- С помощью второго шланга, соединяются выходная трубка компрессора и входная ресивера, места соединения зафиксировать хомутами.

- 3 шланг соединяет выходную трубку ресивера и дизельный фильтр, фиксируются хомутами.

- Рабочий шланг, который идет к аэрографу или пульверизатору, надеть на выходной штуцер дизельного фильтра.

Т.о получаются простые и удобные самоделки. Чтобы получить более мощный компрессор, можно использовать КАМАЗовский ресивер. Содержание в пригодном состоянии самодельного компрессора заключается в том, чтобы регулярно делать смену фильтров и слив масла, которое собралось в ресивере.

Вместе со сменой фильтров, необходимо менять и масло.

Первая замена масла должна быть в момент, когда происходит сборка компрессора. Для смены масла, надо отрезать запаянный конец на третьей трубке мотора. Там примерно 1 стакан масла. Залить новое масло можно с помощью шпица. Заливается масла немного больше, чем остатки в моторе. Для закрытия трубки можно использовать болтик, который легко из нее выкручивается.

Воздушный компрессор своими руками: материалы

Воздушный компрессор на основе старой автомобильной покрышки подходит и для покраски деталей кузова автомобиля, забора, стены и т.п.

Для сборки его своими руками потребуются:

- Старая камера;

- Насос с манометром;

- Сосок от камеры;

- Набор запчастей для ремонта покрышек;

- Инструменты.

Камера будет служить ресивером, поэтому она должна быть герметична. Роль нагнетателя играет автомобильный насос. В ресивере надо сделать отверстие для второго соска, который будет выходным отверстием сжатого воздуха. Краскопульт надо соединить с аккуратно вклеенным штуцером. Родной ниппель будет служить клапаном для выхода избыточного давления. Собрать такой агрегат можно, аналогично по описанным выше схемам.

В заключении, последний лайфхак. Для покраски, возможно использование пылесоса. Для этого необходимо вкрутить шланг в отверстие, откуда выходит воздух. Обратный эффект работы пылесоса – не собирать, а распылять.