Способы установки двигателей на базовых автомобилях

Способы установки двигателей на базовых автомобилях

Лабораторная работа №1. Общее устройство автомобиля и базисные детали.

Ознакомиться с общим устройством автомобиля, двигателя и базисными деталями.

Содержание работы:

1. Изучить принципы работы автомобильных двигателей.

2. Изучить классификацию автомобильных двигателей, основные параметры и общее устройство (тактность, количество цилиндров их расположение, мощность двигателя, объем, тип используемого топлива, максимальный крутящий момент, максимальная мощность)

3. Изучить способы установки двигателей на базовых автомобилях.

4. Запомнить механизмы и системы, составляющие двигатель. Изучить особенности взаимного расположения базисных деталей двигателей. Обратить внимание на соединение деталей, уплотнение стыков, фиксацию деталей от продольных и осевых смещений. Составить схему ДВС

5. Составить схему конструктивных элементов с указанием названия элементов, применяемых материалов и способов центровки относительно друг друга:

o клапанная крышка,

o головка бока цилиндров, указать способы уплотнения газового стыка,

o блок цилиндров (верхний и нижний разъем) способ выполнения цилиндров,

o картер (поддон)

6. Для базовых моделей автомобилей необходимо составить таблицу основных характеристик двигателей. Выполнить в отчете схемы установки двигателей на автомобиле и отразить порядок затяжки гаек (болтов) головки блока цилиндров.

Контрольные вопросы:

1. В чем основное различие между бензиновым двигателем и дизелем?

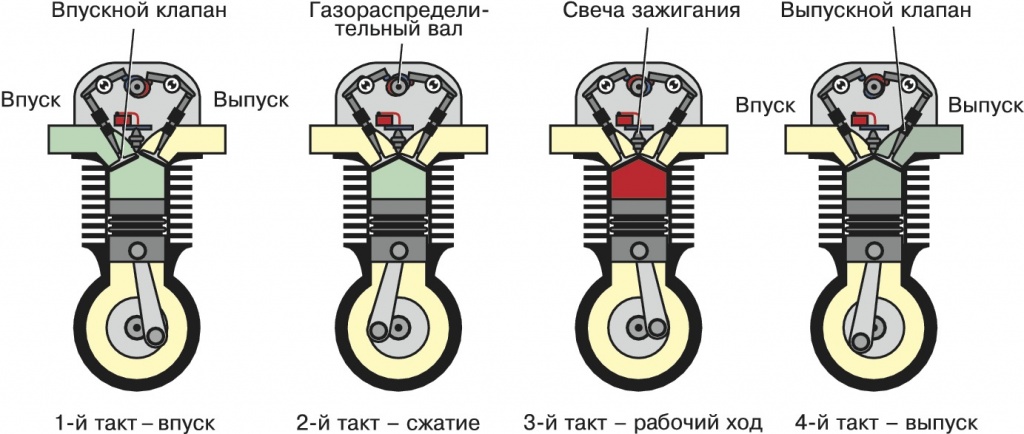

2. Что называется тактом в работе двигателя?

3. Что называется ходом поршня?

4. Что такое рабочий и что такое полный объем цилиндра?

5. Что называется степенью сжатия?

6. Что такое литраж двигателя?

7. Что называется порядком работы двигателя?

8. Из каких тактов составляется полный цикл работы бензинового двигателя и дизеля?

9. В чем разница между бензиновым и дизельным двигателем?

10. Укажите преимущества шести- и восьмицилиндровых двигателей перед четырехцилиндровыми.

11. Как осуществляется рабочий процесс четырехтактного и двухтактного двигателей?

12. Назовите преимущества V-образного расположения цилиндров двигателя.

13. В каких пределах колеблется литраж двигателей малолитражного, среднего и большого литража?

Лабораторная работа №2. Кривошипно-шатунный механизм.

Изучение конструкции корпусных деталей двигателя, деталей цилиндропоршневой группы (ЦПГ) и кривошипно-шатунного механизма (КШМ), их назначения и условий работы.

Содержание работы:

При выполнении работы необходимо изучить следующие вопросы и отразить их в письменном виде от руки в отчете, а также заэскизировать детали:

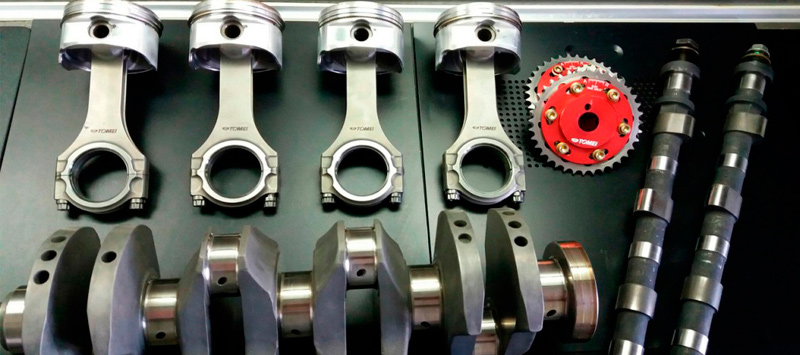

1. Поршень: назначение, применяемые материалы, конструкция головки и юбки поршня, их особенности (форма юбки и т.п.);

2. Поршневой палец: назначение, применяемые материалы, типы (указать преимущества и недостатки каждого типа), способ фиксации в осевом направлении.

3. Поршневые кольца: назначение, типы компрессионных и маслосъемных колец, применяемые материалы, формы поперечного сечения, количество, расположение на поршне, типы применяемых замков.

4. Шатун: назначение, применяемые материалы, формы поперечного сечения стержня шатуна; типы разъема кривошипной головки; центрирование крышки относительно шатуна; конструкция шатунных болтов, способ фиксации гайки болта.

5. Коленчатый вал: назначение, применяемые материалы, типы. Указать шейки коленчатого вала, противовесы (щеки), масляные каналы, шкив коленчатого вала, маховик.

6. Блок цилиндров, блок-картер: применяемые материалы; способы выполнения цилиндров;

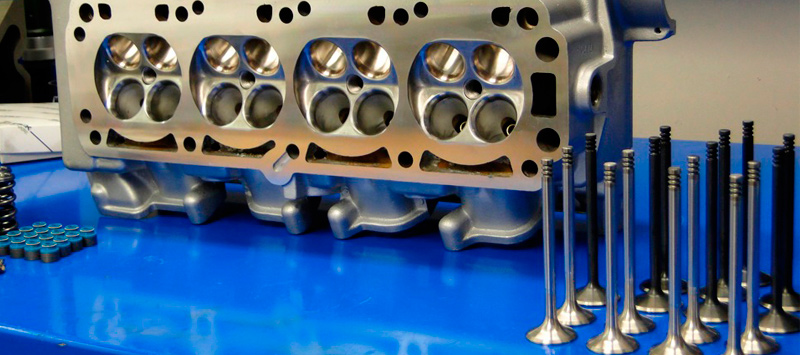

7. Головка цилиндров: применяемые материалы, типы; крепление головки; способы уплотнения газового стыка.

Контрольные вопросы:

1. Перечислите преимущества и недостатки цилиндров, расточенных непосредственно в блоке цилиндров, выполненных в виде сухих и мокрых гильз.

2. Перечислите наиболее горячие участки камеры сгорания.

3. С какой целью на нерабочей части юбки поршня делают вырезы?

4. Из каких соображений выбирается длина юбки поршня?

5. Пути отвода теплоты от поршня.

6. Зачем юбку поршня выполняют овальной в поперечном сечении и бочкообразной в продольном?

7. Назовите основные факторы, определяющие число компрессионных колец.

8. Отличительные особенности первого компрессионного кольца, как облегчить условия его работы?

9. Назначение и типы компрессионных поршневых колец.

10. Преимущества и недостатки поршневого пальца, запрессованного в головку шатуна.

11. Преимущества и недостатки поршневого пальца плавающего типа.

12. Условия сборки поршневого пальца с поршнем.

13. Назначение и типы маслосъемных поршневых колец.

14. В чем назначение противовесов?

15. Преимущества и недостатки полноопорных коленчатых валов.

16. Каким способом передается крутящий момент от коленчатого вала на маховик?

17. Почему стержень шатуна, как правило, имеет двутавровое сечение?

18. Каким образом смазывается сопряжение втулки шатуна и поршневого пальца?

19. Как обеспечивается плотное прилегание вкладыша к постели?

Лабораторная работа №3. Механизм газораспределения.

Изучить назначение, работу, конструкцию, условия работы и конструктивные особенности деталей механизма газораспределения двигателей.

Содержание работы:

При выполнении работы необходимо изучить следующие вопросы и отразить их в письменном виде от руки в отчете:

1. Типы механизмов газораспределения: (схема) классификация по расположению клапанов, количеству и расположению распределительных валов (распредвалов); преимущества и недостатки каждого типа.

2. Фазы газораспределения: (схема) объяснить назначение характерных фаз (перекрытие фаз, углы опережения и запаздывания клапанов); регулируемые фазы газораспределения.

3. Распределительный вал: (схема) конструкция, типы привода, крепление и осевая фиксация, материал.

4. Механизм привода клапанов: (эскиз) непосредственно от кулачка распределительного вала, через промежуточные детали; назначение и устройство гидрокомпенсатора теплового зазора.

5. Клапаны (эскиз) и детали их крепления: количество; применяемые материалы для впускных и выпускных клапанов, формы головки клапана, угол рабочей фаски, соотношение диаметров впускных и выпускных клапанов; конструкция пружинного узла; назначения пружины, тарелки, сухарей, седла клапана, направляющей втулки и уплотнительных манжет.

Контрольные вопросы:

1. Перечислите преимущества и недостатки верхнего расположения клапанов.

2. Какая основная причина обусловливает верхнее расположение распределительного вала?

3. Перечислите преимущества наклонного расположения клапанов по отношению к оси цилиндра.

4. Почему в двигателях с ременным приводом распределительного вала в поршнях предусматриваются специальные углубления?

5. С какой скоростью вращается распределительный вал двух- и четырехтактного двигателя по отношению к коленчатому валу?

6. Преимущество многоклапанных механизмов газораспределения.

7. Что называется фазами газораспределения?

8. Объясните назначение и принцип работы гидрокомпенсаторов.

9. Преимущества и недостатки цепной и ременной передач в приводе распределительного вала.

10. Способы осевой фиксации распределительного вала.

11. Назначение теплового зазора в приводе клапана, почему его необходимо регулировать в процессе эксплуатации двигателя?

12. Каково основное назначение пружины клапана?

13. С какой целью применяют две пружины на один клапан? Как отразится на работе двигателя поломка одной из пружин?

14. Зачем применяется противоположное направление навивки внутренней и наружной пружин?

Список основной используемой литературы

1. Автомобиль: Основы конструкции: Учебник для вузов по специальности "Автомобили и автомобильное хозяйство" / Н.Н. Вишняков, В.К. Вахламов, А.Н. Нарбут и др. М.: Машиностроение, 1986. З04 с.

2. Михайловский Е.В., Серебряков К.В., Тур Е.П. Устройство автомобиля, М.: Машиностроение, 1987. 352 с.

Лабораторная работа №1. Общее устройство автомобиля и базисные детали.

Ознакомиться с общим устройством автомобиля, двигателя и базисными деталями.

Содержание работы:

1. Изучить принципы работы автомобильных двигателей.

2. Изучить классификацию автомобильных двигателей, основные параметры и общее устройство (тактность, количество цилиндров их расположение, мощность двигателя, объем, тип используемого топлива, максимальный крутящий момент, максимальная мощность)

3. Изучить способы установки двигателей на базовых автомобилях.

4. Запомнить механизмы и системы, составляющие двигатель. Изучить особенности взаимного расположения базисных деталей двигателей. Обратить внимание на соединение деталей, уплотнение стыков, фиксацию деталей от продольных и осевых смещений. Составить схему ДВС

5. Составить схему конструктивных элементов с указанием названия элементов, применяемых материалов и способов центровки относительно друг друга:

o клапанная крышка,

o головка бока цилиндров, указать способы уплотнения газового стыка,

o блок цилиндров (верхний и нижний разъем) способ выполнения цилиндров,

o картер (поддон)

6. Для базовых моделей автомобилей необходимо составить таблицу основных характеристик двигателей. Выполнить в отчете схемы установки двигателей на автомобиле и отразить порядок затяжки гаек (болтов) головки блока цилиндров.

Контрольные вопросы:

1. В чем основное различие между бензиновым двигателем и дизелем?

2. Что называется тактом в работе двигателя?

3. Что называется ходом поршня?

4. Что такое рабочий и что такое полный объем цилиндра?

5. Что называется степенью сжатия?

6. Что такое литраж двигателя?

7. Что называется порядком работы двигателя?

8. Из каких тактов составляется полный цикл работы бензинового двигателя и дизеля?

9. В чем разница между бензиновым и дизельным двигателем?

10. Укажите преимущества шести- и восьмицилиндровых двигателей перед четырехцилиндровыми.

11. Как осуществляется рабочий процесс четырехтактного и двухтактного двигателей?

12. Назовите преимущества V-образного расположения цилиндров двигателя.

13. В каких пределах колеблется литраж двигателей малолитражного, среднего и большого литража?

Лабораторная работа №1. Общее устройство автомобиля и базисные детали.

Ознакомиться с общим устройством автомобиля, двигателя и базисными деталями.

Содержание работы:

Изучить принципы работы автомобильных двигателей.

Изучить классификацию автомобильных двигателей, основные параметры и общее устройство (тактность, количество цилиндров их расположение, мощность двигателя, объем, тип используемого топлива, максимальный крутящий момент, максимальная мощность)

Изучить способы установки двигателей на базовых автомобилях.

Запомнить механизмы и системы, составляющие двигатель. Изучить особенности взаимного расположения базисных деталей двигателей. Обратить внимание на соединение деталей, уплотнение стыков, фиксацию деталей от продольных и осевых смещений. Составить схему ДВС

Составить схему конструктивных элементов с указанием названия элементов, применяемых материалов и способов центровки относительно друг друга:

головка бока цилиндров, указать способы уплотнения газового стыка,

блок цилиндров (верхний и нижний разъем) способ выполнения цилиндров,

Для базовых моделей автомобилей необходимо составить таблицу основных характеристик двигателей. Выполнить в отчете схемы установки двигателей на автомобиле и отразить порядок затяжки гаек (болтов) головки блока цилиндров.

Контрольные вопросы:

В чем основное различие между бензиновым двигателем и дизелем?

Что называется тактом в работе двигателя?

Что называется ходом поршня?

Что такое рабочий и что такое полный объем цилиндра?

Что называется степенью сжатия?

Что такое литраж двигателя?

Что называется порядком работы двигателя?

Из каких тактов составляется полный цикл работы бензинового двигателя и дизеля?

В чем разница между бензиновым и дизельным двигателем?

Укажите преимущества шести- и восьмицилиндровых двигателей перед четырехцилиндровыми.

Как осуществляется рабочий процесс четырехтактного и двухтактного двигателей?

Назовите преимущества V-образного расположения цилиндров двигателя.

В каких пределах колеблется литраж двигателей малолитражного, среднего и большого литража?

Лабораторная работа №2. Кривошипно-шатунный механизм.

Изучение конструкции корпусных деталей двигателя, деталей цилиндропоршневой группы (ЦПГ) и кривошипно-шатунного механизма (КШМ), их назначения и условий работы.

Содержание работы:

При выполнении работы необходимо изучить следующие вопросы и отразить их в письменном виде от руки в отчете, а также заэскизировать детали:

Поршень: назначение, применяемые материалы, конструкция головки и юбки поршня, их особенности (форма юбки и т.п.);

Поршневой палец: назначение, применяемые материалы, типы (указать преимущества и недостатки каждого типа), способ фиксации в осевом направлении.

Поршневые кольца: назначение, типы компрессионных и маслосъемных колец, применяемые материалы, формы поперечного сечения, количество, расположение на поршне, типы применяемых замков.

Шатун: назначение, применяемые материалы, формы поперечного сечения стержня шатуна; типы разъема кривошипной головки; центрирование крышки относительно шатуна; конструкция шатунных болтов, способ фиксации гайки болта.

Коленчатый вал: назначение, применяемые материалы, типы. Указать шейки коленчатого вала, противовесы (щеки), масляные каналы, шкив коленчатого вала, маховик.

Блок цилиндров, блок-картер: применяемые материалы; способы выполнения цилиндров;

Головка цилиндров: применяемые материалы, типы; крепление головки; способы уплотнения газового стыка.

Контрольные вопросы:

Перечислите преимущества и недостатки цилиндров, расточенных непосредственно в блоке цилиндров, выполненных в виде сухих и мокрых гильз.

Перечислите наиболее горячие участки камеры сгорания.

С какой целью на нерабочей части юбки поршня делают вырезы?

Из каких соображений выбирается длина юбки поршня?

Пути отвода теплоты от поршня.

Зачем юбку поршня выполняют овальной в поперечном сечении и бочкообразной в продольном?

Назовите основные факторы, определяющие число компрессионных колец.

Отличительные особенности первого компрессионного кольца, как облегчить условия его работы?

Назначение и типы компрессионных поршневых колец.

Преимущества и недостатки поршневого пальца, запрессованного в головку шатуна.

Преимущества и недостатки поршневого пальца плавающего типа.

Условия сборки поршневого пальца с поршнем.

Назначение и типы маслосъемных поршневых колец.

В чем назначение противовесов?

Преимущества и недостатки полноопорных коленчатых валов.

Каким способом передается крутящий момент от коленчатого вала на маховик?

Почему стержень шатуна, как правило, имеет двутавровое сечение?

Каким образом смазывается сопряжение втулки шатуна и поршневого пальца?

Как обеспечивается плотное прилегание вкладыша к постели?

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Порядок замены двигателя на автомобиле

Многие водители сталкиваются с проблемой замены мотора своей машины. В основном эта необходимость связана с износом старого двигателя или желанием увеличить мощность автомобиля. Процесс этот далеко не прост, поэтому большинство автолюбителей обращаются в СТО. Но немало и тех, которые делает это в своих гаражах самостоятельно. Для достижения успеха в этой работе, рекомендуется изучить все особенности ремонтируемого автомобиля и двигателя, готовящегося на замену.

Основные виды автомобильных двигателей

Самыми распространенными являются двигатели внутреннего сгорания, работающие на бензине, которые разделяются по способу подачи топлива в цилиндры, – с помощью карбюратора или инжектора. В карбюраторных моторах бензин соединяется с воздухом под действием аэродинамических сил. В двигателях с инжекторами топливная смесь впрыскивается под давлением посредством форсунок.

Не менее популярными двигателями, являются агрегаты, работающие на дизельном топливе. Их функционирование обеспечивается распылением солярки, которая смешивается с горячей порцией воздуха под большим давлением.

Всем двигателям присущи как положительные, так и отрицательные моменты. К примеру, дизельные двигатели, в противовес бензиновым, имеют превосходную тягу на небольших оборотах, в наибольшей степени экономичны, у них нет трамблеров и свечей зажигания. Что же до недостатков, то – это очень чувствительная к качеству солярки топливная система; сравнительно худшая динамика разгона; проблемы с запуском при минусовых температурах; повышенная вибрация и шумность.

Бензиновые моторы, дающие возможность резко стартовать и ехать на высоких оборотах также, имеют свои слабые места. Например, система зажигания – одно из них.

Выбор двигателя

Приступать к выбору нового двигателя надо исходя из технических характеристик старого, так как необходимо придерживаться не только заданных габаритов, но целесообразно, и объема агрегата. Все данные можно почерпнуть из технического описания автомобиля. Случается, что двигатель по объему и прочим характеристикам совпадает, а по креплениям – нет. Так, случается, если не учли год выпуска мотора (поколение двигателей). Этот момент нужно принимать во внимание, так как впоследствии начнутся проблемы с монтажом навесного оборудования и приборов. Чтобы не возникало таких нюансов, при подборе двигателя надо быть очень внимательным.

Покупая двигатель у незнакомых людей, крайне важно позаботиться о проверке его на специальном стенде. Нередко автолюбители платят сумасшедшие деньги за нерабочий мотор. Обычно б/у двигатель в нормальном состоянии стоит до 30% от оценочной стоимости самого автомобиля. Цена нового движка не должна превышать 50% от, вышеуказанной, стоимости. Приобрести агрегат можно у официальных представителей марки авто (автосалоны, сервисные центры), здесь предлагают качество, гарантию и обслуживание. Но все это стоит немалых денег. Гораздо дешевле приобрести двигатель на разборке, автомобильном рынке или через интернет. Но эти варианты, в несколько раз увеличивают шансы на покупку «кота в мешке». Также надо помнить, что при совершении сделки через интернет, надо приготовиться к уплате немаленькой суммы за доставку (железяка довольно тяжелая).

После совершения сделки, было бы нелишним, позаботиться о необходимых расходных материалах, таких как фильтра, масло, прокладки коллектора выхлопной системы. Помимо расходников, еще понадобится приспособление для поднятия агрегата с машины (например – лебедка), а также наборы всевозможных гаечных ключей и отверток. Это важно, чтобы не тратить время на поиск и подбор необходимого инструмента. Надеется на собственные силы, при замене двигателя, не стоит. Процесс этот довольно трудоемкий, поэтому лучше найти себе помощника, желательно уже имеющего опыт в таких работах.

Порядок демонтажа двигателя

Для удобства выемки агрегата и недопущения царапин на кузовных деталях, первым делом, надо демонтировать капот машины. После этого нужно отключить все электропровода от мотора. И первым делом отсоединяем аккумуляторные клеммы. Далее, вынимаем сам аккумулятор.

Если не уверенны, что запомните порядок сборки, то есть смысл делать заметки или фотографии сложных узлов в моторном отсеке. Это будет хорошим подспорьем при монтаже нового агрегата.

Следующим этапом является сливание всех моторных жидкостей (масло, тосол), после чего отсоединяем колено выхлопной системы, передаточный механизм трансмиссии и саму коробку передач.

Очередной шаг является самым важным – это непосредственно демонтаж двигателя. Для этого, надо определиться каким способом его реализовывать. Существует два варианта решения задачи. Первый – с помощью лебедки, поднимаем мотор вверх, отводим его в сторону или откатываем автомобиль. И второй – с помощью подъемника, поднимаем авто, а заранее поддомкраченный двигатель, остается внизу на специальной подушке. Этот метод обычно используют на СТО, где есть необходимое оборудование.

После принятия решения о способе демонтажа, подготовки места для старого двигателя и снятии всех креплений агрегата к автомобильной раме, можно приступать непосредственно к выемке.

Монтаж нового двигателя

Процедура монтажа нового двигателя проводится в обратном порядке. Перед началом установки, рекомендуется заменить специальные подушки, на которых крепится мотор.

После окончания монтажных работ, необходимо залить все моторные жидкости. Разумеется, повторно использовать слитые, категорически не рекомендуется. К новому двигателю должна прилагаться сервисная книжка, в которой указаны марки и количество жидкостей, рекомендованных к использованию для этого агрегата. Если монтируется мотор б/у, то желательно определить какие жидкости в нем использовались. Обычно на двигатель клеятся стики, где указывают марку жидкости и дату заливки (последней замены).

Перед запуском двигателя, нужно внимательно проверить все соединения на предмет протечек, тщательно осмотреть все крепежные элементы и правильность подсоединения электропроводки. Надо помнить, что ошибки в монтаже мотора могут привести к выходу его из строя. А это, в свою очередь, сведет на нет всю работу, не говоря уже о потерянных деньгах.

Регистрация замененного автомобильного двигателя

После решения задачи с заменой двигателя, встает вопрос о легализации его на новом автомобильном кузове. Для этого необходимо внести номер поставленного агрегата в техпаспорт машины. Несовпадение серийного номера на двигателе с номером в техническом паспорте, может грозить административным наказанием, вплоть до конфискации транспортного средства.

Если новый мотор мощнее предыдущего, то в этом случае, необходимо внести документальные изменения в конструкцию автомобиля. Поэтому перед началом замены, есть смысл обратиться за консультацией к эксперту, чтобы уточнить какие агрегаты разрешаются для использования на данном авто.

Если вас предупредит лампочка на панели проборов, которая загорится и не будет гаснуть. Не стоит сразу переживать и паниковать, но будьте готовы к тому, что автомобиль теперь себя будет вести как будто у него не АБС. В том случае, если лампочка загорается, а потом гаснет и происходит это часто, то тут в большинстве случае виноват какой-либо контакт в цепи. Проверьте все провода и контакты, если вы не нашли причину мигания лампочки, то обратить в сервис.

§ 64. Монтаж двигателей внутреннего сгорания

Монтаж главных судовых двигателей внутреннего сгорания (дизелей) проще, чем монтаж ГТЗА, прежде всего потому, что они отличаются более жесткой конструкцией, достаточно агрегатированы и в большинстве случаев не имеют редуктора.

Порядок выполнения монтажных операций и выбор способа монтажа при установке главных двигателей на фундамент зависят от двух факторов: в собранном ли виде поступил двигатель на монтаж; смонтирован ли валопровод до начала монтажа двигателя.

Крановое оборудование стапелей современных судостроительных заводов позволяет производить погрузку на судно большей части двигателей в собранном виде. Только тяжелые малооборотные дизели для больших транспортных судов поставляют на завод и грузят на судно отдельными узлами и деталями.

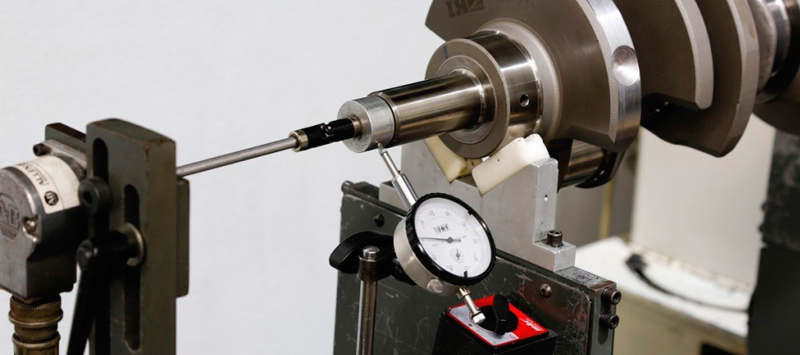

Дизели, поставляемые в собранном виде, грузят на судно и ставят на временные дубовые прокладки, толщина которых равна толщине установочных прокладок, определяемой по чертежу. В продольном направлении дизели размещают по мерной рейке, равной сумме длин валов валопровода, определяя его необходимое расстояние от торца кормовой опоры гребного вала до кормового торца коленчатого вала дизеля. Затем дизель устанавливают на отжимные приспособления (клиновые домкраты, отжимные болты, специальные скобы) и приступают к его центровке с помощью оптических приборов, аналогично центровке редуктора ГТЗА.

Когда центровку, дизеля ведут по носовому фланцу упорного вала смонтированной линии валопровода, при малых диаметрах валов применяют также стрелы 1, 2 (рис. 168), как и при центровке турбин к редуктору ГТЗА. На некоторых заводах вместо мерительных винтов 3 и 4 к стрелам присоединяют индикаторы, что значительно ускоряет процесс центровки, но требует большей тщательности его выполнения. Дизель перемещают с помощью отжимных приспособлений в горизонтальном и вертикальном направлениях, добиваясь требуемых смещения φ и излома δ осей валов в горизонтальной и вертикальной плоскостях. Измерения зазоров между мерительными винтами 3, 4 и прошлифованными площадками на стрелах производят с помощью щупа в четырех положениях валов через каждые 90°, поворачивая их от начального положения, т.е. при 0, 90, 180 и 270°.Изломы и смещения осей валов определяют по зазорам a, b, m и n. Если излом осей валов не превышает 0,06 мм, а смещение 0,05 мм/м, то дизель считается отцентрованным по оси валопровода.

Рис. 168. Стрелы для центровки вала дизеля с валопроводом.

Отцентрованный дизель закрепляют на судовом фундаменте на стальных клиновых прокладках (клиньях). Такой способ крепления требует предварительной обработки судового фундамента и тщательной пригонки каждого клина с помощью пневматических шлифовальных машин и ручной доводки шабером. При установке клиньев в зазор между полкой фундамента и лапой двигателя (рис. 169, а) необходимо выполнять следующие требования: щуп 0,05 мм не должен проходить между клипом и опорной поверхностью фундамента и между клином и лапой механизма на 2/3 периметра клина, на остальной части периметра зазоры должны быть разнесены и не должны превышать 0,3 мм; свисание клина с полки фундамента или с приваренной к ней планки более чем на 5 мм не допускается.

Все чаще способ крепления двигателей на судовом фундаменте с помощью клиньев заменяется более прогрессивными и менее трудоемкими способами: на сферических самоустанавливающихся прокладках, на регулируемых клиновых прокладках и на прокладках из быстротвердеющей пластмассы (ФМВ).

Применение сферических самоустанавливающихся прокладок (рис. 169, б) исключает взаимную пригонку сферических поверхностей и обеспечивает их взаимозаменяемость вследствие того, что прокладки обрабатывают на токарном станке по копиру, оставляя припуск на обработку их торцев по замерам с места. Благодаря сферическим поверхностям верхняя половина прокладки самоустанавливается по нижней соответственно наклону лапы механизма по отношению к опорной поверхности фундамента. Верхняя половина прокладки имеет бурт, предназначенный для зажатия прокладки в оправе приспособления при подрезке ее торца.

Рис. 169. Крепление главных механизмов на судовом фундаменте с помощью стальных клиньев (а), сферических прокладок (б) и регулируемая клиновая прокладка (в).

При установке двигателей на регулируемых клиновых прокладках (рис. 169, б) трудоемкость обработки и пригонки последних еще более уменьшается, так как исключается обработка сферы. Клинья выполняют в виде дисков, которые имеют наклон соприкасающихся поверхностей 1 :20 и три резьбовых отверстия Мб по периметру каждого клина для ввертывания рукояток. После заведения прокладок в зазор между лапой двигателя и поверхностью фундамента сдвигают один клин относительно другого, регулируя высоту прокладок, а затем поворачивают оба клина до совпадения угла наклона их торцев с наклоном указанных поверхностей.

Установив металлические прокладки под лапы двигателя, их прихватывают к фундаменту и между собой электросваркой, сверлят отверстия для крепежных болтов, подрезают на лапах двигателя и полке фундамента площадки для плотного прилегания головок болтов и гаек. Затем часть отверстий развертывают под установку калиброванных (призонных) болтов. Подрезку площадок производят с помощью специального приспособления, закрепленного на шпинделе сверлильной машинки. Задиры на кромках отверстий устраняют снятием фаски под углом 45° на глубину 2—3 мм с помощью конусного зенкера.

Монтаж тяжелого дизеля, поступившего на завод в разобранном виде, начинают со сборки на судовом фундаменте его узлов в том же порядке, что и на сборочном стенде завода-изготовителя. Особое внимание обращают на качество установки фундаментной рамы и укладки коленчатого вала в рамовые подшипники. При установке фундаментной рамы тщательно проверяют нахождение в плоскости ее верхней поверхности (отклонение не более 0,2 мм для рамы длиной 10 м) и ее положение относительно струны, натянутой через размеченные точки оси валопровода (разница замеров допускается не более 0,05 мм).

При укладке коленчатого вала проверяют совпадение его оси с верхней поверхностью фундаментной рамы, масляные зазоры в рамовых подшипниках и просадку рамовых шеек. Кроме того, производят первую проверку раскепов (вторая проверка — по окончании сборки, третья — при центровке и окончательная — после спуска судна на воду), а также тепловых зазоров между щеками коленчатого вала и торцами рамовых подшипников.

После этого собирают остальные узлы дизеля в последовательности, которая указана в формуляре, а затем выполняют его центровку и закрепление на фундаменте одним из рассмотренных выше способов.

Однако после спуска судна на воду деформации корпуса судна и судового фундамента часто приводят к нарушению положения фундаментной рамы дизеля и к его значительной расцентровке с валопроводом. Поэтому многие заводы применяют несколько иную технологию монтажа тяжелых дизелей на судне. В период постройки судна главный дизель отдельными узлами грузят в машинное отделение и собирают на судовом фундаменте. Окончательную проверку всех его размеров и допусков (раскепы и др.), а также центровку с валопроводом и окончательное закрепление на фундаменте производят уже после спуска судна на воду.

Лапы дизеля крепят к полкам фундамента с помощью простых и калиброванных (призонных) болтов. Простые болты устанавливают в отверстиях, заводя болт снизу, со стороны полки фундамента. Гайку болтов затягивают тарированным ключом, а затем стопорят при помощи шплинтов. Призонные болты запрессовывают в отверстия легкими ударами свинцовой кувалды весом 4 кг или, во избежание задиров, охладив болты с помощью жидкого азота или твердой углекислоты, свободно устанавливают их в отверстия. После проверки установки призонных болтов затягивают гайки и стопорят их шплинтами.

Установка главных двигателей на прокладках из быстротвердеющей пластмассы ФМВ (формуемая малоусадочная волокнистая) позволяет значительно упростить обработку опорных поверхностей, сократить ее трудоемкость и отказаться от металлических прокладок. Пластмассу ФМВ приготовляют на основе эпоксидной смолы с добавлением асбестового волокна, стекловолокна, отвердителя и пластификатора. В специальном смесителе эти компоненты смешивают в течение 15—20 мин, причем отвердитель вводят в последнюю очередь.

По окончании центровки двигателя, выполняемой с учетом ожидаемой усадки пластмассы при затвердевании (0,2—0,4% от высоты прокладки+0,25 мм), опорные поверхности фундамента очищают и смазывают тавотом, чтобы исключить прилипание к ним пластмассы. Свежеприготовленной пластмассой заполняют специальную раздвижную форму, помещенную на листе фанеры, подводят фанеру к полке фундамента, сдвигают форму под лапу двигателя и сдавливают с двух сторон с помощью струбцины (рис. 170). Излишки пластмассы, вдавленные в зазор между формой и лапой механизма, удаляют. Через сутки снимают отжимные приспособления, на которых стоял двигатель, сверлят отверстия под фундаментные болты и крепят двигатель на фундаменте.

Рис. 170. Монтаж механизма на пластмассе ФМВ. 1 — лапа механизма (полка фундаментной рамы); 2 — прокладка из пластмассы; 3 — полка судового фундамента; 4 — разъемная форма; 5 — струбцина.

Тюнинг двигателя: цели и виды

Тюнинг, или форсирование, двигателя проводится в целях увеличения его эффективной мощности.

Модернизация возможна различными способами:

- Заменой заводских деталей (поршней, шатунов, клапанов) на улучшенные и облегченные

- Установкой новых механизмов (например, турбонаддува, компрессора)

- Улучшением различных систем (топливной, выхлопной и пр.).

Для современных двигателей с электронным блоком управления применяется метод чип-тюнинга. Он позволяет повышать мощность ДВС путем внесения изменений в программу бортового компьютера. В результате чип-тюнинга мощность двигателей без наддува увеличивается на 10 %, с наддувом – на 30-40 %.

Для каждого конкретного автомобиля существует свой, оптимальный, вариант доработок с учетом всех нюансов. По большому счету, в улучшении параметров нуждаются только двигатели гоночных моделей, в остальных случаях тюнинг не всегда целесообразен и весьма затратен.

Если желание модернизировать автомобиль перевешивает возможные доводы против, следующая информация окажется для вас полезной.

Основные способы повышения мощности двигателя

Автомобильный двигатель выполняет функцию преобразования энергии сгорания топливно-воздушной смеси в механическую. Все процессы происходят в цилиндро-поршневой группе (ЦПГ) за 4 такта:

- Впуск. Поршень движется вниз, смесь воздуха и бензина попадает в камеру сгорания через впускной клапан.

- Сжатие. Поршень поднимается, сжимая топливно-воздушную смесь. Как только он достигает верхней точки, срабатывает свеча зажигания, от которой смесь воспламеняется. При этом выделяется большое количество тепла, температура повышается до 2500 °С.

- Рабочий ход. Под давлением поршень снова перемещается вниз.

- Выпуск. При достижении поршнем нижней точки хода открывается выпускной клапан, и продукты сгорания выводятся через выхлопную трубу.

Первый вариант подразумевает замену стандартных поршней, шатунов, шкивов, клапанов и других деталей двигателя облегченными.

Второй метод предусматривает включение в конструкцию двигателя новых компонентов.

Самые распространенные виды тюнинга

Установка турбокомпрессора или турбонагнетателя

Данные устройства позволяют закачать во впускной коллектор больше воздуха и, тем самым, создать большее давление. Турбонагнетатель отличается от турбокомпрессора отсутствием турболага – промежутка времени от запуска двигателя до достижения им нужного числа оборотов (и увеличения мощности).

Однако при этом нагнетатель отнимает около 30 % мощности двигателя.

Установка прямоточного глушителя

Глушитель без катализатаров, с ровными изгибами или без них позволяет двигателю с турбокомпрессором, вращающему еще и крыльчатку, проще избавляться от выхлопных газов.

Установка специальной головки блока цилиндров

Сегодня представлено множество вариантов головок блока цилиндра для тюнингованных двигателей. Благодаря аналогичным разъемам и патрубкам они устанавливаются так же, как и обычные ГБЦ.

Вместо специальной головки можно приобрести модифицированную, от автопроизводителя. Это обойдется в меньшую сумму, но придаст двигателю новые возможности.

Расточка блока цилиндров

Обычно объем двигателя указывается в литрах (1,8 л., 2 л., 4 л. и т.д.) или кубических сантиметрах (в 1 л 1000 см3). В американских автомобилях используются кубические дюймы.

Увеличению этого показателя способствует процедура расточки цилиндров на специализированном станке. Такая операция позволяет увеличить сечение гильз изнутри при сохранении их правильной геометрии.

Установка усовершенствованного распределительного вала

Один из самых популярных способов тюнинга двигателя. В отличие от обычных распредвалов, тюнинговые имеют кулачки другой формы – более высокие и широкие. Это позволяют клапанам подниматься выше и находится в открытом состоянии дольше, что способствует подаче большего количества топливно-воздушной смеси.

Существует несколько видов специальных распредвалов:

- Mild Road Cams (для умеренной езды): может быть установлен практически на любом двигателе; улучшает его приемистость и мощность, в некоторых случаях способствует экономии топлива

- Fast Road Cams (для быстрой езды): идеально подходит для скоростных автомобилей; увеличивает мощность ДВС, экономит расход горючего, однако на холостом ходу работает нестабильно

- Competition Cams (спортивные): предназначены для спортивных автомобилей; эффективно повышают мощность двигателя, однако увеличивают расход топлива, обладают неровным холостым ходом и быстро изнашиваются

Спортивные распредвалы практически непригодны для использования в городских условиях, так как их максимальная отдача происходит в области предельных частот вращения двигателя (2000-3000 оборотов).

Тюнинг клапанов двигателя

Клапаны ответственны за циркуляцию воздуха в ДВС. Временем их открытия управляет распределительный вал, а степенью – толкатель.

Наличие острых углов и заусенцев на клапанах препятствует прохождению воздушного потока, поэтому эти элементы должны быть тщательно отполированы. Важно также, чтобы клапаны плотно и без малейших зазоров размещались в посадочных местах.

Увеличить количество поступающего воздуха (а соответственно, и создающейся топливно-воздушной смеси) позволяет расширение впускных отверстий, установка бОльших по размеру клапанов или увеличение их количества (до 16, 20, 24, 32 и т.д.). Последний способ наиболее эффективен, так как при увеличении отверстий и установке больших клапанов скорость воздушного потока на низких оборотах уменьшается, что может негативно отразиться на крутящем моменте.

Установка высококомпрессионных поршней

Такие поршни используются для повышения компрессии в цилиндрах. Они изготавливаются, как правило, из алюминиевого сплава с добавлением кремния. Одно из колец в таких поршнях больше других, а на верхней части имеется выпуклость.

Высококомпрессионные поршни создают большее, по сравнению со стандартными, давление, чем ускоряют процесс сгорания топлива и повышают мощность ДВС. В процессе работы они выдерживают очень большие нагрузки и температуры, поэтому используются в самых современных автомобилях с форсированными двигателями.

MODENGY Для деталей ДВС предотвращает появление задиров на контактирующих поверхностях, защищает детали от негативного влияния экстремально высоких температур, эффективно в условиях «масляного голодания» двигателя.

Покрытие имеет удобную аэрозольную фасовку, отверждается при комнатной температуре за 12 часов.

Перед применением MODENGY для деталей ДВС поверхности обрабатываются Специальным очистителем-активатором, который гарантирует отличную адгезию покрытия и его долговременную устойчивость. Оба средства доступны в одном наборе.

В заводских условиях такое покрытие наносится также на большие поршни.

Уровень компрессии можно увеличить также с помощью шлифовки головки блока цилиндров. При этом прокладка ГБЦ обязательно меняется на специальную, выдерживающую избыточное давление.

Использование строкер-кита

Многие компании производят уже готовые комплекты для механического тюнинга двигателя (в основном, для американских 8-ми цилиндровых автомобилей). Стандартно они включают поршни, кольца, шатуны, подшипники и коленвал. Использование таких наборов позволяет изменить длину хода поршня, увеличивает крутящий момент и добавляет двигателю 10-15 % объема.

Все детали проходят строжайший контроль качества, имеют больший запас прочности и износостойкости.

Существует несколько базовых вариантов строкер-китов для «низких», «низких-средних» или «средних-высоких» оборотов двигателя.

Установка усовершенствованных элементов топливной системы

Для увеличения мощности двигателя очень важно обеспечить его бОльшим количеством топлива. Это возможно путем доработки топливной системы: установки более мощного насоса, топливной рампы с инжекторами, усовершенствованного топливного регулятора.

Установка дополнительного радиатора

Мощный оттюнингованный двигатель испытывает экстремальные нагрузки и температуры, поэтому требует более совершенной системы охлаждения.

Установка электрического вентилятора

Стоит отметить, что на современных автомобилях вентиляторы радиатора с механическим приводом практически не используются, их заменяют электрические модели. Система их управления отслеживает температуру двигателя и обеспечивает функционирование механизма охлаждения с помощью бортового компьютера.

Балансировка двигателя – заключительный этап тюнинга

Балансировка двигателя по имеющейся схеме (блюпринтинг) – необходимая при тюнинге ДВС процедура. Она проходит в специально оборудованных мастерских, где проверяется работа распределительного вала, поршней, шатунов, подшипников, маховика. При необходимости настраиваются и изменяются некоторые эксплуатационные параметры деталей.

Общие рекомендации по тюнингу двигателя

- Прежде, чем приступать к доработке двигателя, определитесь с тем, что конкретно вы хотите сделать, иначе велика вероятность лишних затрат

- Перед покупкой тюнинговых запчастей обязательно проконсультируйтесь у специалистов

- В процессе работы, пока двигатель снят, приведите в порядок уплотнительные и крепежные элемент (при необходимости замените прокладки, болты ГБЦ и т.д.)

- Внимательно следите за состоянием двигателя после тюнинга, вовремя меняйте масло

Помните, что в некоторых случаях поставить новый двигатель с лучшими характеристиками целесообразнее, чем дорабатывать старый.