Ремонт поршневой группы

Ремонт поршневой группы

Ремонт поршней двигателя: основные причины неисправностей и способы их устранения

Цилиндро-поршневая группа (ЦПГ) является важнейшим рабочим элементом двигателя внутреннего сгорания. Под воздействием высоких температур и повышенных нагрузок на поверхностях деталей ЦПГ возникают задиры и другие следы износа. В данной статье рассмотрены причины неисправностей поршней и способы их ремонта.

Причины выхода поршней из строя

Большинство современных двигателей внутреннего сгорания сконструированы таким образом, что ремонт поршней не представляется возможным. Поэтому при их поломке существует два варианта действий: приобретение нового блока цилиндров с кривошипно-шатунным механизмом (КШМ) или полная замена силового агрегата.

Поршни работают под воздействием высоких температур, и именно это чаще всего становится основной причиной их поломки. При перегреве происходит уменьшение зазора между поршнем и стенками цилиндра, что усиливает трение. Сами поршни нагреваются и увеличиваются в размерах. В результате на юбках и взаимодействующих с ними поверхностях появляются задиры.

Характер и положение задиров позволяет определить причины их возникновения. Например, если они появились по всей поверхности юбки поршня, то это свидетельствует об общем перегреве двигателя.

Причинами перегрева двигателя могут быть:

Нарушение циркуляции охлаждающей жидкости или моторного масла

Уменьшение уровня антифриза из-за утечки

Неисправность вентилятора охлаждения и т.д.

При недостаточной смазке поршневой палец становится синим, а в зоне бобышек возникают зазоры. В зависимости от конструкции двигателя пальцы могут быть плавающими (независимыми) или неподвижно установленными в верхней части шатуна. При заклинивании первого типа пальцев во втулке шатуна происходит перегрев бобышек, из-за чего на юбке образуются задиры в области их расположения.

При перегреве головки поршня задиры образуются между нижней частью поршня и верхней канавкой компрессионного кольца. В бензиновых двигателях это происходит из-за детонации или калильного зажигания, когда происходит преждевременное воспламенение топливной смеси.

Причинами появления задиров, помимо перегрева двигателя, могут быть:

Неисправность датчика детонации

Использование низкооктанового топлива

Нарушение регулировки топливных форсунок в дизельных двигателях

Несоответствие калильного числа свечей зажигания параметрам двигателя

Неправильно выставленный угол опережения зажигания

Слишком обогащенная/обедненная топливная смесь

Из-за перегрева на отдельных участках нижней части поршней могут образовываться трещины, а также может оплавиться металл, из которого изготовлены детали.

При несвоевременном обнаружении детонации или калильного зажигания внутри цилиндров двигателя стоит готовиться к ремонту цилиндро-поршневой группы. Из-за подобных проблем разрушаются поршневые кольца и их посадочные места, оплавляются кромки днища, возникают прочие повреждения, которые полностью выводя из строя поршни.

В дизельных двигателях повреждения поршневых колец и их посадочных мест свидетельствует о жестком сгорании топливной смеси. То же самое может происходить из-за применения некачественного топлива, большого количества различных присадок, некорректной работы форсунок или перебоев в работе системы зажигания.

Повышенный износ поршней может возникать из-за смывания защитной масляной пленки с их стенок. Часто это происходит по причине некорректной работы зажигания, загрязнения сажевого фильтра, постоянных запусков холодного двигателя и нарушения процесса воспламенения топливной смести внутри цилиндров.

Если отсутствует механический износ цилиндро-поршневой группы, определить, нуждаются ли рабочие элементы в замене можно по состоянию поршневых колец и их посадочных мест. На практике наиболее частой причиной срочного ремонта ЦПГ является обрыв ремня или цепи ГРМ.

При повреждении поршневых кольцах на этих элементах, поршнях и стенках цилиндров начинается образовываться нагар. Компрессия снижается либо полностью пропадает, внутрь картера начинают попадать отработанные газы, увеличивается расход масла, повышается вероятность его коксования.

Значительное снижение подвижности колец влечет за собой проблемы с запуском двигателя, появление дыма в выхлопных газах.

Ремонт поршней

Обобщая вышеописанное, можно выделить следующие дефекты, которые могут возникать на поршнях в процессе эксплуатации:

Износ отверстий в бобышках

Износ канавок для поршневых колец

Износ по диаметру

Трещины и задиры на стенках

Нагар на днище и в канавках под кольцами

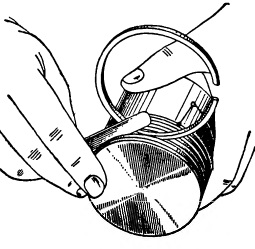

С днища нагар счищается при помощи тупого металлического скребка или щетки. Предварительно загрязненный участок обрабатывается керосином.

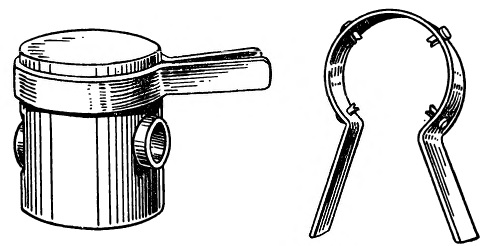

Для удаления нагара из канавок используется специальное приспособление.

Наличие в поршне трещин определяется на слух. Для этого деталь берут за головку, а по юбке наносят легкие удары металлическим предметом. Глухой и дребезжащий звук – признак присутствия трещин.

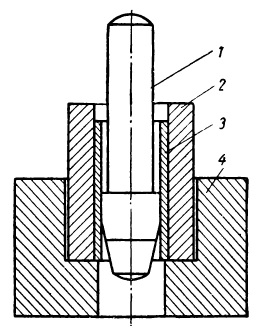

Поршни с трещинами, глубокими царапинами и большим износом по диаметру ремонту не подлежат. Изношенные канавки можно проточить на токарном станке при помощи кольца с наружным диаметром, который равен внутреннему центрирующему пояску поршня. Это позволит установить кольца с увеличенным размером по высоте. Канавки протачивают с учетом ремонтных размеров поршневых колец.

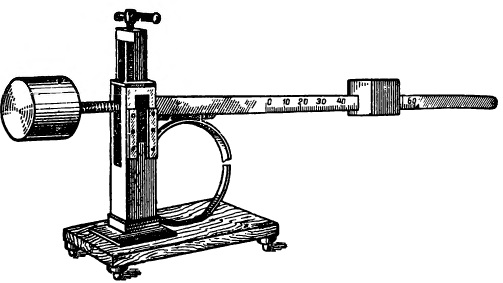

Износ отверстий в бобышках устраняют при помощи их развертывания под увеличенный диаметр. Делается это при помощи раздвижной отвертки с направляющим хвостовиком. Нельзя использовать короткие развертки, так как они легко нарушают перпендикулярность оси пальца с осью поршня. Именно поэтому после операции развертывания необходимо произвести проверку перпендикулярности на специальном устройстве.

Делается это следующим образом. Поршень надевают на палец устройства и придвигают вплотную к стойке. Штифт индикатора, который закреплен на стойке, должен соприкасаться с поршнем. Стрелка индикатора покажет определенное отклонение. Зафиксировав ее показания, поршень снимают и надевают на палец другой стороной. Разница в измерениях не должна превышать 0,05 мм. Если она больше, поршень забраковывается.

Восстановление антифрикционного покрытия на юбках поршней

Юбки поршней современных двигателей производители покрывают специальными антифрикционными покрытиями. Они снижают коэффициент трения, способствуют дополнительному охлаждению поверхностей и уменьшают износ деталей. Однако со временем заводское покрытие разрушается и нуждается в восстановлении.

Для создания нового защитного слоя на поршнях или восстановления нарушенного используется антифрикционное твердосмазочное покрытие MODENGY Для деталей ДВС. Рассмотрим, как происходит процедура нанесения этого материала.

Первым делом поверхность юбки поршня тщательно очищается от прочно сцепленных загрязнений: нагара, оксидных пленок, остатков старого покрытия доступным механическим или химическим способом. Затем те участки детали, на которые попадание покрытия нежелательно, закрываются.

Далее поршни обрабатываются Специальным очистителем-активатором MODENGY. Он полностью испаряется за 10-15 минут, после чего наносится само покрытие.

Предварительно аэрозольный баллон встряхивается не менее 3 минут после появления стука шариков.

Первый слой материала наносится на поверхность с расстояния 20-30 сантиметров. Процедуру следует производить быстрыми повторяющимися движениями. Спустя 10 минут, когда покрытие приобретет матовый оттенок, можно нанести второй слой при необходимости. Общая толщина покрытия должна составлять 10-20 мкм.

В случае неаккуратного нанесения и образования подтеков неотвержденный состав можно удалить с поверхностей при помощи очистителя-активатора MODENGY.

После нанесения покрытия поршни нельзя перемещать. Их следует оставить на 12 часов при комнатной температуре или высушить в печи при +170 °C в течение 20 минут до полной полимеризации защитного слоя.

После завершения работ необходимо прочистить сопло распылительной головки баллона. Для этого баллон переворачивают вверх дном и нажимают на клапан распылительной головки, направляя струю от себя. В таком положении его удерживаютдо тех пор, пока из сопла не начинает выходить чистый газ.

Как подбирать новые поршни?

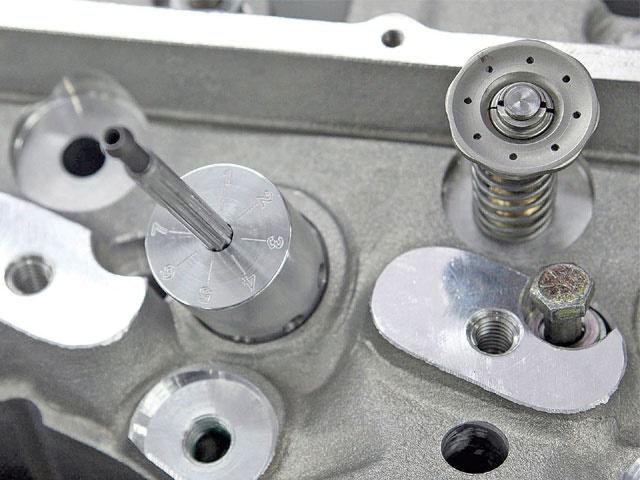

Подбор поршней необходимо осуществлять в соответствии с ремонтным размером цилиндров. Цифра, на которую увеличивается диаметр детали, выбивается на ее днище. Каждый поршень подбирается индивидуально для получения зазора нужного размера. Его величина определяется путем протягивания специальной ленты-щупа между цилиндром и поршнем. Делается это при помощи динамометра с противоположной от разреза юбки стороны. Усилие на приборе при движении щупа сквозь зазор не должно превышать установленных пределов.

Более простой способ – это подбор поршня с расчетом на то, чтобы деталь свободно проходила по всей глубине цилиндра при легком нажиме руки, но не перемещалась под тяжестью собственного веса при вертикальном расположении цилиндра.

Помимо зазора, при подборе поршней нужно учитывать их вес. Максимальная разница в весе поршней одного комплекта не должна превышать 5 грамм.

Как подбирать поршневые кольца?

Изношенные и потерявшие упругость поршневые кольца заменяют новыми. Их размер должен соответствовать ремонтному размеру цилиндра и поршня.

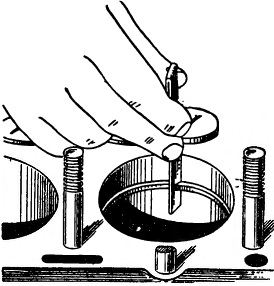

Чтобы подобрать кольцо по цилиндру, деталь помещают в него и выравнивают поршнем. Затем при помощи щупа замеряют зазор в стыке. Если он отсутствует или недостаточен, стык отпиливают (например, напильником) до нормальной величины. Если зазор превышает нормальный, то кольцо непригодно для данного цилиндра.

Чтобы подобрать кольцо по поршню, его «прокатывают» по канавке детали, а затем замеряют зазор в канавке поршневого кольца щупом. Если кольцо заедает или зазор маленький, его торцевая часть подлежит шлифовке. Делается это вручную при помощи наждачной бумаги, укрепленной на ровной деревянной плите.

Упругость новых колец проверяется на специальном приборе. Величина нагрузки при этом должна равняться значению зазора в стыке кольца, установленного в цилиндр.

Как отремонтировать палец поршня?

В первую очередь, следует помнить: если диаметральный износ пальца составляет более 0,5 мм, то такая деталь подлежит замене. Если износ меньше, палец можно восстановить хромированием или раздачей. Если палец имеет увеличенный ремонтный размер, его перешлифовывают до нужных габаритов на токарном или круглошлифовальном станке.

Ремонт поршневой группы

Нагар с днища удаляют тупым металлическим скребком или металлической щеткой, предварительно смочив нагар керосином.

Нагар из канавок удаляют специальным приспособлением. Наличие трещин в поршне определяют на слух, для чего поршень берут за головку, а по юбке наносят легкие удары металлическим предметом. Глухой, дребезжащий звук указывает на наличие трещин.

Рис. Приспособление для удаления нагара из канавок поршня.

Поршни, имеющие большой износ по диаметру, трещины и глубокие царапины, необходимо заменить. Изношенные канавки для поршневых колец могут быть проточены под увеличенный размер колец по высоте на токарном станке при помощи приспособления, представляющего собой кольцо с наружным диаметром, равным внутреннему центрирующему пояску поршня. На кольцо, установленное в патрон станка, надевают поршень и закрепляют его болтом с проушиной. Болт проушиной соединен с поршнем посредством поршневого пальца и проходит сквозь шпиндель станка. С обратной стороны болт закреплен гайкой. Канавки на поршне следует протачивать с учетом установленных ремонтных размеров поршневых колец.

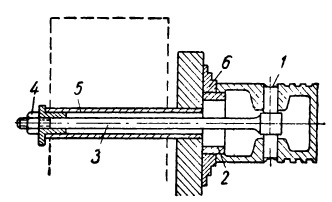

Рис. Установка поршня при проточке поршневых канавок:

1 — поршневой палец; 2 — установочное кольцо; 3 — болт с проушиной; 4 — гайка; 5 — шпиндель станка; 6 — патрон станка.

Изношенные отверстия в бобышках ремонтируют развертыванием их под увеличенный диаметр поршневого пальца при помощи раздвижной развертки с направляющим хвостовиком. Применение коротких разверток недопустимо, так как это легко приводит к нарушению перпендикулярности оси пальца с осью поршня; поэтому после развертывания необходимо проверять перпендикулярность осей на специальном приспособлении.

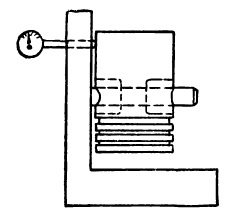

Рис. Проверка перпендикулярности оси поршневого пальца.

Поршень надевают на палец приспособления и придвигают вплотную к стойке. При этом штифт индикатора, укрепленного к стойке, соприкасается с поршнем, и стрелка индикатора даст определенное отклонение. Заметив показания индикатора, поршень снимают и надевают на палец другой стороной. Разница в показаниях индикатора не должна превышать 0,05 мм. В противном случае поршень необходимо забраковать.

Подбор поршней

Поршни подбирают в соответствии с ремонтными размерами цилиндров. Цифру увеличения диаметра поршня выбивают на его днище. Каждый поршень подбирают индивидуально по цилиндру для получения нужного зазора. Величину зазора определяют путем протягивания ленты-щупа между поршнем и цилиндром при помощи динамометра со стороны, противоположной разрезу юбки. Усилие на динамометре при движений щупа через зазор должно лежать в обусловленных пределах.

Рис. Проверка зазора между поршнем и цилиндром:

1 — динамометр; 2 — лента-щуп.

При отсутствии ленты-щупа поршень подбирают с таким расчетом, чтобы он проходил свободно по всей длине цилиндра под легким нажимом руки, но не перемещался от собственного веса при вертикальном положении цилиндра. Кроме зазора, при подборе поршней учитывают также и их вес. Разность в весе алюминиевых поршней одного комплекта должна быть не более 5 г.

Подбор поршневых колец

При износе поверхности колец и потере упругости кольца заменяют новыми ремонтного размера, соответствующего ремонтному размеру поршня и цилиндра. Цифру ремонтного увеличения диаметра поршневого кольца выбивают на его торцевой поверхности около замка. Новое кольцо подбирают по цилиндру и поршню.

Рис. Проверка зазора в стыке поршневого кольца.

Для подбора кольца по цилиндру нужно установить его в цилиндр, выравнять поршнем и щупом измерить зазор в стыке. Если зазора нет или он мал, то опиливают стык напильником до нормальной величины. Если зазор больше нормального, то кольцо для данного цилиндра непригодно.

Рис. Измерение зазора в канавке поршневого кольца.

Для подбора кольца по поршню его следует сначала «прокатить» кругом по канавке поршня, а затем щупом измерить зазор в канавке поршневого кольца. При заедании кольца в канавке или при малом зазоре торцевую часть кольца шлифуют вручную на листе наждачной бумаги, укрепленной на ровной деревянной плите.

Упругость колец проверяют на специальном приборе. При этом величина нагрузки должна соответствовать зазору в стыке кольца, установленного в цилиндр.

Рис. Проверка упругости поршневого кольца.

Ремонт поршневого пальца

Поршневые пальцы с износом по диаметру более 0,5 мм подлежат замене, а с износом менее 0,5 мм восстанавливаются путем перешлифовывания на меньший размер (если палец был увеличенного ремонтного размера), хромированием или раздачей.

Палец шлифуют на круглошлифовальном или токарном станке при помощи специального супортно-шлифовального приспособления. Это приспособление состоит из электродвигателя со шлифовальным камнем, оно укрепляется в супорте токарного станка.

Рис. Раздача поршневого пальца:

1 — оправка; 2 — матрица; 3 — поршневой палец; 4 — основание.

Первоначальный размер пальца восстанавливают хромированием его или раздачей. Раздачу производят в специальном приспособлении, состоящем из основания, матрицы и оправки (пуансона). Палец нагревают до температуры 800—900° и устанавливают в матрицу, затем внутри пальца под давлением пресса или ударами молотка прогоняется оправка. Матрица ограничивает расширение пальца и придает ему правильную форму. После раздачи палец подвергают закалке в масле с последующим отпуском и шлифуют под номинальный размер.

Отремонтированный или новый поршневой палец подбирают по втулке шатуна и отверстиям бобышек поршня.

Рис. Проверка посадки поршневого пальца во втулке головки шатуна.

Во втулку шатуна поршневой палец входит под давлением большого пальца руки. В отверстия бобышек алюминиевого поршня он также входит под нажимом руки, но для этого поршень должен быть нагрет в масле до температуры 70—80°.

Ремонт поршней ДВС: как распознать и устранить неисправности деталей двигателя?

Цилиндро-поршневая группа (ЦПГ), включающая в себя поршень с компрессионными и маслосъемными кольцами, а также гильзу цилиндра, является одной из важнейших рабочих систем двигателя внутреннего сгорания.

Работая в условиях высоких температур и нагрузок, поршни и цилиндры подвергаются усиленному износу. Он проявляется возникновением большого количества задиров на рабочих поверхностях поршней, их прогаром, растрескиванием, заеданием и прочими проблемами.

Причины повреждения поршней

Энергия, толкающая поршень вниз, образуется в результате сгорания топливно-воздушной смеси. Процесс происходит при очень высоких температурах и нагрузках. В результате поршень нагревается и увеличивается в размерах. При этом заклинивания детали в гильзе цилиндра не происходит из-за ее конструктивных особенностей: диаметр нижней части поршня (юбки) немного больше диаметра его головки. Однако юбка повергается меньшему нагреву, поэтому расширяется не так интенсивно – в результате поршень приобретает правильную цилиндрическую форму и возможность свободно перемещаться внутри цилиндра.

Для снижения термонапряженности необходимо отводить тепло от днища поршня. Делается это с помощью отверстий в стенах цилиндра, подведения достаточного количества моторного масла, использования накладок на днище из жароупорного чугуна.

При масляном голодании поршни постоянно перегреваются, увеличиваются в размерах и испытывают повышенное трение о стенки цилиндров. В результате на взаимодействующих поверхностях появляются задиры и трещины, поршни могут начать заедать, что очень опасно для двигателя.

Причинами нарушения циркуляции масла и перегрева поршней зачастую являются:

- Выход из строя термостата

- Засорение радиатора

- Низкий уровень или полное отсутствие охлаждающей жидкости

- Повреждение помпы или ремня ее привода

- Неисправность вентилятора охлаждения и т.д.

Недостаточность смазки при диагностике двигателя можно определить по синеватому цвету поршневого пальца и зазорам в зоне бобышек.

Подобные неисправности могут появляться не только из-за общего перегрева двигателя, но и по причине использования низкооктанового топлива и неисправностей в системе зажигания (нарушениях регулировки топливных форсунок и т.д.).

Именно поэтому необходимо следить за тем, чтобы двигатель не перегревался: если датчик на приборной панели показывает свыше +120 °С, автомобиль нужно сразу глушить.

Виды износа поршней

Необходимость ремонта или замены деталей ЦПГ определяется по состоянию поршней, колец и их посадочных мест.

Меры по предупреждению выхода двигателя из строя следует принимать в случае:

- Залегания поршневых колец

- Износа канавок

- Повреждения отверстий в бобышках

- Появления многочисленных задиров на юбке поршня

- Возникновения трещин и следов нагара на днище

Залегание колец вызывается отложениями продуктов сгорания, которые забивают поршневые канавки. Кольца застревают и перестают прилегать к стенкам цилиндров, в результате чего в камере сгорания не создается нужной компрессии, двигатель теряет свою мощность, запускается с трудом и «ест» много масла.

Вернуть подвижность кольцам можно путем удаления отложений в канавках механическим или химическим способом (с помощью растворителей). Если решить проблему не получается, кольца подлежат замене.

Изношенные канавки протачиваются на токарном станке при помощи кольца, наружный диметр которого соответствует диаметру внутреннего центрирующего пояска поршня. Это позволит установить ремонтные кольца большей высоты.

Износ отверстий в бобышках устраняется путем увеличения их диаметра (развертки). Для этого используется специальная отвертка с направляющим хвостовиком. Короткие развертки использовать нельзя во избежание нарушения перпендикулярности осей пальца и поршня. Проверка положения осей проводится после операции развертывания на специальном устройстве. Поршень надевается на его палец и придвигается вплотную к стойке – так, чтобы деталь соприкасалась со штифтом индикатора. Стрелка индикатора покажет определенное отклонение, которое необходимо зафиксировать. Далее поршень надевается на палец другой стороной, проводятся те же измерения. Полученные величины сравниваются, и, если их разница превышает 0,05 мм, поршень забраковывается.

Нагар с днища поршня удаляется с помощью очистителя (без разборки двигателя) или механическим путем – в случае, если поршень уже демонтирован. При этом слишком острые предметы использовать не рекомендуется, оптимальный вариант – тупой металлический скребок или щетка.

Визуально определить присутствие трещин на поршне иногда довольно сложно из-за следов нагара и масляных загрязнений. Проще взять деталь за головку и нанести по ней легкие удары металлическим предметом. Глухой и дребезжащий звук будет свидетельствовать о наличии трещин.

При осмотре некоторых поршней можно заметить на их юбках темное защитное покрытие. Некоторые заводы наносят такое в целях защиты поршней от задиров и преждевременного износа. Если такое покрытие в процессе эксплуатации двигателя было повреждено, крайне желательно восстановить его, тем более что антифрикционные материалы теперь доступны и для частного применения.

Современные покрытия для поршней не только снижают коэффициент трения, но и способствуют дополнительному охлаждению сопряженных поверхностей.

Рассмотрим технологию нанесения антифрикционного покрытия (АФП) на примере наиболее доступного и эффективного состава MODENGY Для деталей ДВС. Дополнительным плюсом этого материала является аэрозольная фасовка, позволяющая равномерно наносить покрытие без использования специального инструмента.

Перед использованием АФП юбки поршня очищается от прочно сцепленных загрязнений механическим путем. Затем на поршень надевается трафарет – это позволяет защитить те участки детали, на которые попадание состава нежелательно.

Чтобы обеспечить покрытию хорошую адгезию и максимально долгий срок службы, поверхность юбки заливается Специальным очистителем-активатором MODENGY, который испаряется через 15 минут, оставляя поверхность полностью подготовленной.

Баллон с покрытием тщательно встряхивается, средство наносится с расстояния 20-30 см быстрыми повторяющимися движениями. Уже через 10 минут слой покрытия приобретает матовый оттенок и позволяет нанести еще один в случае необходимости. Общая толщина защитной пленки должна составлять 10-20 мкм.

Покрытие MODENGY Для деталей ДВС полностью отверждается за 12 часов при комнатной температуре. В это время перемещать обработанные поршни не рекомендуется.

Видеоинструкцию по нанесению покрытия можно посмотреть здесь.

Подбор ремонтных поршней

Новый поршень подбирается к заранее расточенному цилиндру с соблюдением расчетного зазора. Для новых деталей он составляет от 0,025 до 0,045 мм.

Зазор определяется путем измерения диаметра поршня и цилиндра с помощью микрометра и нутромера соответственно. Цилиндр замеряется в четырех поясах и двух перпендикулярных плоскостях.

Далее подбор осуществляется на основании специальной таблицы, в которой указаны номинальные размеры цилиндров и поршней. По диаметру ремонтные поршни делятся на 5 классов, обозначенных буквами А, B, C, D, E (с разницей в 0,01 мм).

Проверить, правильно ли подобран поршень, легко опытным путем: деталь должна плавно перемещаться в установленном вертикально цилиндре под тяжестью собственного веса.

Вместе с изношенными поршнями замене подлежат и поршневые кольца. Их ремонтный размер должен соответствовать размерам цилиндра и поршня.

Чтобы подобрать кольцо по цилиндру, его нужно поместить в гильзу, выровнять поршнем и при помощи щупа замерить зазор в стыке. Если он отсутствует или недостаточен, стык увеличивается напильником. Слишком большой зазор указывает на непригодность кольца для данного цилиндра.

Для подбора по поршню кольцо «прокатывается» по канавке. Если зазор слишком мал и кольцо заедает, его торцевую часть можно отшлифовать при помощи наждачной бумаги.

Ремонт поршневой группы

РЕМОНТ ШАТУННО-ПОРШНЕВОЙ ГРУППЫ (ШПГ) ДВИГАТЕЛЯ

Характеристика дефектов деталей ШПГ, способы их определения и устранения Поршни изготавливаются, как правило, из алюминиевых сплавов АЛ 4, АЛ 10В твердостью НВ 100—130. Их основными дефектами являются износ канавок под поршневые кольца, износ отверстий бобышек под поршневой палец, износ и задиры юбки поршня.

У поршня измеряют диаметры юбки, отверстия в бобышках и ширину канавок под поршневые кольца. Диаметры юбки поршня измеряют микрометром в плоскости качения шатуна и плоскости оси бобышек в двух сечениях.

Диаметры бобышек измеряют нутромером в вертикальной и горизонтальной плоскостях вблизи канавок для стопорных колец.

При износе канавок поршневых колец по ширине более 0,2 мм поршень выбраковывают. Износ отверстий в бобышках устраняется развертыванием отверстий под увеличенный палец. Поршневые пальцы изготавливаются из стали 20Х, 32ХНЗА с последующей цементацией или из сталей 40, 45 с последующей закалкой. Твердость поверхности НРС 56— 65. Основным дефектом пальцев является износ поверхностей сопряжения с втулкой верхней головки шатуна или бобышек поршня.

Диаметры поршневого пальца измеряют микрометром в двух взаимно перпендикулярных плоскостях в местах сопряжения его с бобышками и втулкой верхней головки шатуна.

Восстановление поршневых пальцев осуществляется гальваническим наращиванием (хромирование, железнение), пластическим деформированием (раздачей) с последующей термической и механической обработками.

Шатуны изготавливаются из сталей 45Г2, 40Х, 40, 45 с последующей закалкой и высокотемпературным отпуском до твердости НВ 207—289.

Основными дефектами шатунов является изгиб и скручивание стержня, износ поверхности отверстия верхней и нижней головок, поверхностей разъема нижней головки,’ поверхностей под головку и гайку шатунного болта.

Проверку диаметров головок производят индикаторным нутромером. Изгиб и скручивание шатуна проверяют при помощи приспособления КИ-724, предварительно собрав шатун с крышкой нижней головки (без вкладышей и втулки верхней головки).

Для шатунов двигателей всех марок изгиб не должен превышать 0,04 мм, а скручивание 0,06 мм на длине 100 мм (расстояние между контрольными штифтами). Шатуны правят методом обратного деформирования на специальных приспособлениях или под прессом. Для снятия остаточных напряжений шатуны после правки стабилизируют. При этом их нагревают в электрической печи до 400—450 °С, выдерживают при этой температуре 0,5—1,0 ч и затем медленно охлаждают на воздухе.

Износ поверхности нижней головки шатуна устраняют шлифованием плоскости разъема крышки с последующей расточкой нижней головки. При этом с крышки снимают слой металла толщиной 0,20—0,30 мм.

Верхнюю и нижнюю головки шатуна растачивают на станке УРБ-ВП-М. Овальность и конусность не должны превышать 0,02 мм.

После восстановления отверстия верхней головки шатуна производят запрессовку втулки с последующим растачиванием.

При расточке восстанавливают расстояние между осями верхней и нижней головок шатуна смещением центра расточки втулки. После расточки внутренняя поверхность, втулки раскатывается.

Втулки верхней головки шатуна изготавливаются из бронзы различных марок. Основными дефектами втулок является износ внутренней поверхности и ослабление посадки в верхней головке шатуна. Восстановление осуществляется пластическим деформированием (осадкой, раздачей) или гальваническим наращиванием (меднением). Восстановленную или новую втулку запрессовывают в верхнюю головку шатуна.

Запрессованные втулки предварительно растачивают с припуском на раскатывание 0,025—0,050 мм. Ролики и втулки при раскатке обильно смазывают дизельным топливом. Овальность и конусность не должны превышать-0,005 мм.

Комплектование деталей ШПГ двигателя

Детали ШПГ изготавливают по высокому классу точности. Сопряжения их имеют узкие пределы допустимых зазоров, что требует малого поля допуска на изготовление, что экономически нецелесообразно, поэтому детали ШПГ изготавливают с более широкими допусками и разбивают на три группы. Соединением деталей одной и той же группы (селективная сборка) добиваются заданных значений зазоров.

Кроме этого, детали ШПГ работают в условиях высоких скоростей и значительных знакопеременных нагрузок, поэтому несбалансированность движущихся деталей приводит к ускоренному аварийному износу и возможному отказу. Чтобы обеспечить динамическую сбалансированность кривошипно-шатунного механизма, поршни и шатуны одного комплекта подбирают по массе. Разница в массе шатунов различных двигателей обычно допускается в пределах 8—15 г, а разница в массе поршней не должна превышать 10 г.

Обозначение размерной группы и веса деталей приводится непосредственно на деталях (табл. 4.39). Вместо полной массы на деталях некоторых марок двигателей нанесены 2—3 цифры, обозначающие соответственно сотни, десятки, единицы граммов.

Подбор поршневых колец осуществляют по канавкам поршня и зазору в стыке. В зависимости от марки двигателя зазоры бывают величиной 0,03—0,25 мм. Верхнее компрессионное кольцо ставят с большим зазором. Величину зазора проверяют щупом. Правильно подобранное кольцо-должно свободно перемещаться в канавках и утопать под действием собственного веса. Зазор в замке проверяется-постановкой кольца в гильзу и последующим измерением.

Содержание и порядок выполнения работы

Ознакомиться с заданием и оснащением рабочего места. Проверить шатун на изгиб и скрученность на приборе КИ-724 (рис. 1) и произвести его правку в следующей последовательности:

Рнс. 1. Приспособление для проверки шатуна на изгиб и скрученность.

а —проверка шатуна на изгиб, б — установка индикаторов, в — установка разжимной оправки, г — проверка шатуна на скрученность; 1 — оправка; 2 — разжимная оправка; 3 — призма; 4, 7 — индикаторы. .5 — плита; 6 — упор; 8,10 — конусы; 9 — разжимная втулка оправки; 11 — гайка

— установить шатун на пресс и выпрессовать изношенную втулку из отверстия верхней головки шатуна;

— вставить вместо нее оправку с разжимной втулкой 9. Затем, закручивая гайку 11, конусами 8 и 10 закрепить оправку в отверстии шатуна; установить призму 3 с индикаторами 4 и 7 на оправку 1 таким образом, чтобы упор 6 призмы уперся в плиту 5. Не сдвигая призму с места, провернуть шкалу индикатора 4 АО совпадения нулевого деления с большой стрелкой индикатора. Провернуть призму на 180° и аналогично настроить индикатор 7;

— закрепить шатун на оправке 1 таким образом, чтобы призма 3, установленная на оправку 2, уперлась упором 6 в плиту 5. Отклонение большой стрелки индикатора 4 от нулевого положения покажет величину изгиба шатуна. Провернуть призму 3 на 180° и также по индикатору 7 определить величину скрученности шатуна. Скрученность шатунов тракторных двигателей допускается в пределах 0,05— 0,08 мм, а изгиб — 0,03—0,05 мм на 100 мм длины межосевого расстояния нижнего и верхнего отверстий шатуна;

— при наличии изгиба и скрученности шатун необходимо выправить с помощью приспособлений;

— для снятия остаточных напряжений после правки шатун нагреть в печи до 400—450 °С и выдержать при этой температуре в течение 30—60 мин. Затем оставить медленно остывать на воздухе;

— повторить проверку на изгиб и скрученность.

Запрессовать втулку в верхнюю головку шатуна и расточить ее под поршневой палец в следующей последовательности:

— при наличии изгиба и скрученности шатун выправить с помощью приспособлений и повторить проверку на изгиб и скрученность;

— допускается изгиб и скрученность шатунов соответственно 0,03 и 0,05 мм на 100 мм длины межосевого расстояния нижнего и верхнего отверстий шатуна. Желательно перед правкой нагреть его стержень до 450—600 °С;

— установить шатун на пресс и запрессовать новую втулку в отверстие верхней головки шатуна;

закрепить в отверстии нижней головки шатуна оправку 4 (рис. 1). Установить оправку вместе с шатуном на призмах 5 каретки. Уложить шаблон между упорами на подвижной каретке в кронштейне 5. Маховичком 6 переместить каретку до зажима шаблона между упорами каретки и кронштейном, застопорить каретку винтом 7. Надеть на шпиндель 2 центрирующий конус и маховиком ручного перемещения шпинделя совместить ось втулки шатуна с осью шпинделя. Опорой / и прижимной стойкой 3 закрепить верхнюю головку шатуна так, чтобы не нарушать

Рис. 2. Крепление шатуна при расточке втулки верхней головки: 1 — опора; 2 —шпиндель; 3 — прижимная стойка; 4 — оправка; 5 — призмы каретки; 6 — маховичок передвижения кареток; 7 — винт стопорения каретки; в —кронштейн соосности осей. Вывести шпиндель и снять с него центрирующий конус;

произвести расчет и установить вылет резца. Он при растачивании втулки верхней головки шатуна на станке УРБ-ВП-М определяется по формуле:

Н = (d п + d ш + S – б )/2

Таблица 1. Зазоры в сопряжении втулка шатуна — поршневой палец в двигателях различных марок

Поршневая группа: ремонт. Цилиндро-поршневая группа

Подвергается ремонту поршневая группа в различных случаях: при значительном износе трущихся деталей, вследствие чего снижается давление в цилиндрах, при разрушении поршней (например, после обрыва ремня газораспределительного механизма), а также при плановом обслуживании – по достижении определенного пробега. Выявить неисправности несложно, достаточно ориентироваться на внешние признаки либо на характеристики двигателя. Но необходимо знать основные симптомы поломок, чтобы своевременно их выявить и исправить.

Из чего состоит двигатель?

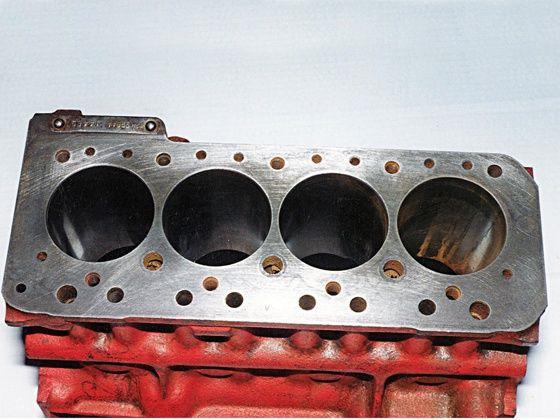

Основа любого двигателя внутреннего сгорания – это блок, массивный и тяжелый, в нем имеется множество отверстий, по которым циркулирует охлаждающая жидкость, масло, а также производится движение механизмов, в частности, поршней. Между ними и блоком установлены стальные гильзы, которые имеют зеркальную поверхность. Поршни передают поступательное движение при воспламенении топлива через шатун коленчатому валу. Последний вращается за счет того что имеет особую конструкцию.

Впуск топливовоздушной смеси в камеру сгорания, а также выпуск отработанных газов происходит через отверстия в верхней части мотора. Это головка блока цилиндров. Чтобы увеличить мощность двигателя, эти отверстия закрываются клапанами, приводимыми в движение распределительным валом. Последний имеет кулачки, которые максимально синхронизированы и позволяют проводить открытие своевременно. Между распределительным и коленчатым валами натянут гибкий ремень или металлическая цепь. Перед установкой этих элементов необходимо провести синхронизацию всех валов – выставить их по меткам.

Что такое поршень?

Можно даже сказать, что это основа всей системы. Именно с его помощью создается давление в цилиндрах, а при взрыве топливовоздушной смеси он смещается в нижнее положение и приводит в движение коленчатый вал. Изготавливаются поршни из сплавов на основе алюминия. В верхней части имеются канавки для колец – компрессионных и маслосъемного. Назначение их понятно из названий: первые необходимы для создания давления, а вторые – для снятия масляной пленки с внутренней поверхности цилиндра. Именно с их помощью цилиндро-поршневая группа нормально функционирует.

Примерно в середине, чуть ниже колец, находится палец, с помощью которого производится установка поршня на шатун. В некоторых автомобилях в целях безопасности двигателя во время обрыва ремня ГРМ применяются поршни, в верхней части которых, обращенной в сторону клапанов, сделаны выемки. При разрыве ремня коленчатый вал продолжает перемещать все поршни, а клапаны падают в нижнее положение. Результат – сильнейшие удары тарелок клапанов о поверхность поршней. Выемки позволяют избежать этого.

Коленчатый вал двигателя

Коленвал – это цельнометаллическая конструкция, имеющая своеобразную форму. С его помощью осуществляется сглаженная работа всех цилиндров. Например, при положении одного в верхней мертвой точке другой находится в нижней, а третий с четвертым – на подходе к ВМТ и НМТ соответственно. Между поршнем и коленчатым валом установлен шатун. Он подвижно закреплен с обоих краев. Когда проводится ремонт поршневой группы, обязательно заменяются вкладыши на месте соединения шатуна с коленчатым валом.

Скольжение шатуна на коленчатом валу обеспечивают вкладыши с канавками. По ним поступает масло, которое смазывает поверхности и уменьшает трение. Коленвал с одной стороны имеет маховик – тяжелый сбалансированный металлический диск, который позволяет избавиться от незначительных вибраций, возникающих при работе. С другой стороны устанавливаются шкивы для привода газораспределительного механизма и дополнительного оборудования (ГУР, компрессор кондиционера, электрический генератор, и пр.).

Распределительный вал и ГБЦ

Эти узлы влияют на то, насколько правильно будет осуществляться подача топливной смеси и отвод газов после сгорания. При движении поршня вверх происходит открывание выпускных клапанов, под создавшимся давлением сгоревшие газы уходят в выпускной коллектор. Незадолго до достижения ВМТ происходит закрывание выпускных и открывание впускных клапанов. В момент, когда поршень находится в крайнем верхнем положении, пробивает искра, смесь из бензина и воздуха взрывается. Так как на этот момент все отверстия герметично закрыты, ему некуда деваться — приходится только идти вниз. И в итоге шатунно-поршневая группа осуществляет вращение коленвала.

И такая работа происходит постоянно. Для правильного функционирования необходимо устанавливать распредвал и коленвал синхронно. В противном случае работа всего двигателя окажется неправильной: в момент, когда клапан должен открываться для подачи топлива, он будет закрыт. Следовательно, воспламенения смеси не произойдет, а это главное условие стабильной работы любого двигателя внутреннего сгорания. Установлен распредвал в ГБЦ, изготовленной из алюминиевых сплавов. Крепеж производится после каждой пары кулачков. По краям вала имеются подшипники для обеспечения плавного вращения.

Признак износа поршневой группы

Проведите замеры давления в каждом цилиндре. Оно должно быть везде одинаково. Причем отличий от данных, указанных в технических характеристиках, не должно наблюдаться. Падение компрессии в двигателе можно выявить и во время движения. Так, автомобиль становится менее приемистым, с трудом перевозит нескольких пассажиров. Это говорит о том, что цилиндро-поршневая группа имеет дефекты, в частности большую выработку. Обратите внимание на то, что все системы должны функционировать стабильно.

Аналогичные симптомы присутствуют и в случае нарушений в системе зажигания или топливоподачи. Поэтому для верности необходимо удостовериться в том, что давление действительно ниже нормы. Зачастую причиной такого является чрезмерный перегрев, когда охлаждающая жидкость закипает, а двигатель работает без дополнительного теплообмена. Кольца в поршнях залегают и не соприкасаются с поверхностью цилиндров. Поможет в этом случае лишь капитальный ремонт.

Проведение тюнинга

При усовершенствовании узлов и агрегатов двигателя необходимо проводить их облегчение. Но нужно и учитывать то, что следует делать это разумно, без фанатизма, чтобы не ухудшить прочность и надежность механизмов. Например, у поршней стачивают юбку с внутренней стороны, что позволяет уменьшить вес на несколько грамм, но крутящий момент заметно увеличивается. Вся поршневая группа двигателя нуждается в значительном облегчении ее элементов. Аналогично производится уменьшение массы коленчатого вала: с его поверхности убирается слой металла. Маховик, расположенный на валу, тоже подвергается обработке: с внутренней части снимается лишний металл. Аналогичные действия проделать нужно и с шатунами.

Стоит заметить, что при усовершенствовании (тюнинге) таких агрегатов, как маховик, коленвал, распредвал, обязательно необходимо проводить по окончании центровку и балансировку. Поскольку это элементы, которые вращаются вокруг оси, если точка тяжести окажется смещена, то появится биение. И если оно слишком сильное, то разрушения агрегатов ждать останется не очень долго. Более простой способ, но с финансовой стороны не слишком выгодный, можно применить, если провести установку узлов для конкретного двигателя, уже прошедших процедуру облегчения. У них и форма несколько иная, и используемый материал по прочности не уступает стандартному, зато масса его намного меньше. Обратите внимание на поздние модификации моторов. Например, поршневая группа «ВАЗ-2101» может быть заменена на более совершенные элементы модели 2103 или 2106.

Что еще учесть при проведении тюнинга

Не нужно останавливаться на достигнутом. Так как вы увеличили мощность и крутящий момент, нужно предусмотреть и более эффективную смазку. Без модернизации масляного насоса никуда не деться. Систему смазки лучше всего дополнить канавками с внутренней стороны вкладышей. Занятие не из легких, так как эти элементы с трудом подвергаются какой-либо обработке. Но выполнить все можно, хоть и затратите время. Также позаботьтесь о системе охлаждения. Режим работы мотора существенно изменился, поэтому со стандартным теплообменником он может перегреваться.

Применение сцепления усиленного типа обязательно, так как крутящий момент вышел в плюс. Стандартные диски могут просто не выдержать возросших нагрузок. Выжимной подшипник также подбирается, исходя из новых характеристик. Но самое главное – это модернизация тормозов. Увеличение площади соприкосновения колодки с диском – это эффективное решение для обеспечения торможения. На колесах сзади следует отказаться от применения барабанных механизмов, отдавайте предпочтение дисковым. Любой легковой автомобиль можно переоборудовать таким образом. И если изменяются размеры поршневой группы, проводится облегчение, то в обязательном порядке требуется усовершенствование всех агрегатов автомобиля.

Расточка цилиндра

Если решите во время ремонта сделать тюнинг, то старайтесь учитывать все требования, изложенные выше. Но даже замена всех агрегатов на стандартные даст результат. Не стоит забывать, что при уменьшении компрессии в цилиндрах падает мощность ДВС. Если с поршнями все предельно понятно (достаточно приобрести следующий ремонтный размер), то с блоком все оказывается немного сложнее. Гильзы, расположенные в нем, нужно подвергнуть проточке на специальном токарном станке. И есть два варианта проведения такой процедуры.

Первый заключается лишь в том, что вся поверхность уменьшается, ей придается форма правильного круга. Если взглянуть на нее до ремонта, то она окажется скорее овальной. Второй способ – то же самое, только после обработки наносится на поверхность мелкая сетка. Называется эта процедура хонингованием. Бытует мнение, что такой способ увеличивает мощность. На самом же деле, рифленая поверхность сильно изнашивает кольца. А через 10-20 тыс. км пробега гильза и вовсе становится зеркальной, хонинговка исчезает. Если решите сэкономить на ремонте так, чтобы не навредить двигателю, то выбирайте первый способ расточки. Подобным образом ремонтируется поршневая группа «Камаз», а также всех остальных двигателей внутреннего сгорания.

Несколько советов

Главная рекомендация состоит в следующем: не пытайтесь проводить тюнинг или ремонт двигателя, если не уверены в своих силах либо вообще не понимаете, для чего нужны те или иные узлы. Отдайте все в руки профессиональных мастеров, которые сделают работу максимально качественно.

Если вы желаете провести ремонт, то оцените и свои финансовые возможности. Даже самостоятельное его проведение выльется в копеечку. Порой выгоднее оказывается приобрести двигатель с небольшим пробегом, нежели восстанавливать свой. А так как мотор – это запчасть, а не номерной агрегат, то регистрация в ГИБДД не требуется (если он установлен с автомобиля той же модели).