Зазор между клапаном и направляющей втулкой

Зазор между клапаном и направляющей втулкой

Зазор между клапаном и направляющей втулкой

Механизм газораспределения двигателя должен обеспечивать своевременный впуск в цилиндры свежего заряда воздуха или горячей смеси и выпуск из цилиндров отработавших газов. При возникновении неисправностей в механизме газораспределения нарушается нормальная работа двигателя, уменьшается его мощность, ухудшается экономичность.

Основными неисправностями механизма газораспределения могут быть следующие :

нарушение тепловых зазоров между стержнями клапанов и носками коромысел, подгорание рабочих фасок клапанов и седел, потеря упругости или поломка пружин клапанов, повышенный износ толкателей, штанг, коромысел, направляющих втулок клапанов, опорных шеек, втулок и кулачков распределительного вала, его упорного фланца и зубьев распределительной шестерни.

В автомобиле «Опель» основными неисправностями газораспределительного механизма являются износ шестерен и кулачков распределительного вала, нарушение зазоров между стержнями клапанов и носками коромысел, износ толкателей и направляющих втулок, тарелок клапанов и их гнезд. К отказам газораспределительного механизма относят поломку зубьев распределительной шестерни и потерю упругости клапанных пружин.

В процессе работы двигателя имеющийся в клапанном механизме тепловой зазор обеспечивает плотную посадку клапана на седло и компенсирует тепловое расширение деталей механизма. Если тепловой зазор в механизме впускного клапана нарушен, то проходное сечение клапана уменьшается, в результате чего уменьшается и наполнение цилиндра свежим зарядом воздуха или горючей смеси.

При увеличении теплового зазора в механизме выпускного клапана ухудшается очистка цилиндра от отработавших газов, что, в свою очередь, ухудшает процесс сгорания. При этой неисправности происходят повышенное изнашивание стержней клапанов и снижение мощности двигателя. Характерным признаком увеличенного теплового зазора является звонкий резкий стук, который хорошо прослушивается при работе двигателя без нагрузки с малой частотой вращения коленчатого вала.

При уменьшенном тепловом зазоре клапанов нарушается герметичность их посадки в седлах, а как результат — уменьшается компрессия в цилиндрах, подгорают фаски клапанов и их седла. Двигатель начинает работать с перебоями, мощность его падает.

Характерными признаками неплотного закрытия клапанов являются периодические хлопки во впускном или выпускном трубопроводе. У карбюраторных двигателей при уменьшенных тепловых зазорах впускных клапанов возникают хлопки в карбюраторе, а выпускных клапанов — в глушителе. Причинами этой неисправности могут быть также отложения нагара на седлах клапанов, поломки пружин клапанов, обгорания рабочих поверхностей клапанов и седел. Зазоры между стержнями клапанов и носками коромысел следует систематически проверять и при необходимости регулировать.

Шум в крышке распределительных шестерен и стуки распределительных шестерен сливаются с общим шумом, однако они прослушиваются в крышке распределительных шестерен, в зоне зацепления зубьев.

Обнаруженные при проверке технического состояния неисправности, вызванные повышенным износом деталей механизма газораспределения, устраняют при ремонте двигателя. Небольшие повреждения, предварительно устранив нагар, убирают путем шлифования. Седла клапанов не должны иметь раковин, повреждений и следов коррозии. Прежде чем ремонтировать седло, проверяют износ втулки клапана. Если она изношена, ее меняют, затем ремонтируют седло. Ремонт производят на специальных станках или используют специальное приспособление, состоящее из стержня и Сменной фрезы. Для восстановления клапанов и их седел применяют и другие комплекты инструментов отечественного и зарубежного производства.

Головки цилиндров после обработки седла необходимо обязательно продуть сжатым воздухом. Одним из наиболее распространенных дефектов направляющих втулок является повышенный износ внутренней поверхности. Обычно он вызывается длительной эксплуатацией двигателя после 150 тысяч километров пробега автомобиля.

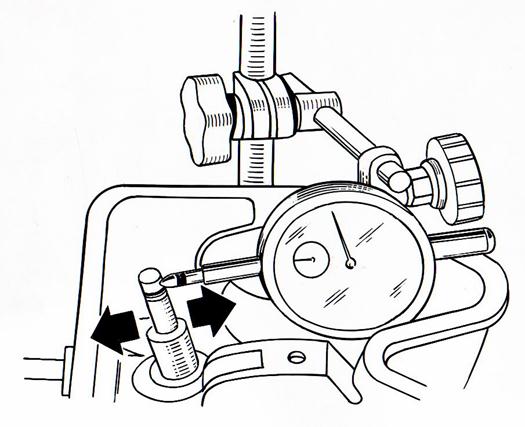

Состояние направляющих втулок клапанов в основном определяет зазор между ними и стержнями клапанов. Чтоб определить зазор, нужно измерить диаметр стержня клапан и диаметр отверстия его направляющей втулки, а затем вычесть из второго значения первое. Одним из методов измерения зазора без снятия головки блока цилиндров является следующий. К клапану, установленному в направляющей втулке, прикладывают ножку индикатора часового типа и устанавливают его на нуль. Затем сдвигают стержень клапана по направлению к индикатору и по его показаниям определяют зазор между стержнем и направляющей втулкой. Зазор не должен превышать 0,20–0,25 мм. При измерении стержень клапана необходимо перемешать в направлении, параллельном коромыслу, так как в этом направлении, как правило, происходит наибольший износ направляющей втулки.

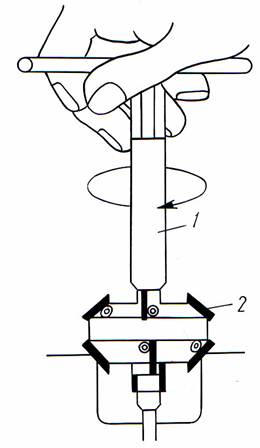

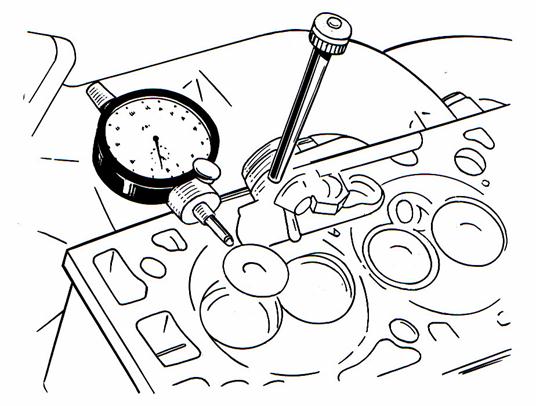

Зазор между направляющей втулкой и клапаном можно проверить следующим способом. Снимают головку блока цилиндров, очищают клапаны и направляющие втулки от отложений, вставляют клапаны во втулки и устанавливают на поверхность блока цилиндров индикатор часового типа (рис.1).

Рисунок 1. Измерение зазора между стержнем клапана и направляющей втулкой при снятой головке блока цилиндров

Затем в радиальном направлении передвигают тарелку клапана и определяют зазор. Для впускного клапана он не должен превышать 1,0 мм, а для выпускного клапана — 1,3 мм. Восстановить необходимый диаметр втулки можно, применив комплект специальных ножей из твердого сплава. С помощью таких ножей-колесиков выдавливают спиральный желобок внутри втулки клапана, что уменьшает ее внутренний диаметр за счет деформации металла. В результате выдавливания получают спиральные желобки, которые являются своеобразным уплотнением и удерживают масло. Далее с помощью развертки обрабатывают втулку под диаметр клапана. Если слишком большой зазор между направляющей втулкой и клапаном не устраняется после замены клапана и развертывания втулки под ремонтный размер клапана, втулку заменяют.

Направляющих втулок клапанов

Седла клапанов не должны иметь раковин, повреждений и следов коррозии. Небольшие повреждения устраняют путем шлифования, предварительно удалив зенкером нагар. Прежде чем ремонтировать седло, проверяют износ втулки клапана. Если втулка изношена, ее меняют, после чего производят ремонт седла. Седло клапана ремонтируют на специальных станках или используют специальные приспособления.

Рис. 4.32. Фрезерование седла клапана:

1 – стержень; 2 – фреза

Широкое распространение для восстановления клапанов и их седел, а также направляющих втулок получил комплект инструмента фирмы “Ньювей” (США).

Основной комплект инструмента для восстановления седел клапанов включает цанговую оправку (пилот), набор фрез с твердосплавными пластинами, рукоятку для вращения фрезы.

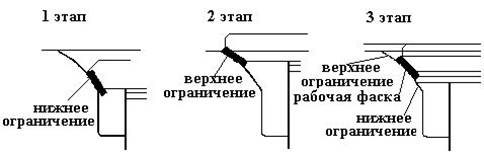

Сущность процесса восстановления седла клапана заключается в последовательном фрезеровании верхней и нижней вспомогательных фасок и основной рабочей фаски (45 или 30°) набором твердосплавных фрез (рис. 14.32.А).

Рис. 14.32. А. Последовательность обработки фасок клапанов

Процесс восстановления подразделяется на 3 этапа. Сначала на цанговую оправку надевают фрезу с углом 60º и формируют вспомогательную фаску по нижнему диаметру седла. После этого фрезой с углом наклона 15º или 30º (в зависимости от модели двигателя) формируют вспомогательные фаски по верхнему диаметру седел. Последним этапом обработки является окончательное формирование фаски требуемой ширины путем фрезерования под определенными углами, индивидуальными для каждой модели двигателя.

Восстановление седел клапанов с помощью указанного приспособления комплекта производится цанговой оправкой, которая устанавливается и разжимается в направляющей клапана, набором фрез и стержня.

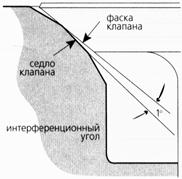

После обработки фрезами Neway геометрия рабочей поверхности седла и клапана имеет следующие особенности: угол клапана и угол седла разные, отличие составляет до 1° (интерференция углов); после обработки клапан первоначально соприкасается с седлом по очень узкому пояску (практически по линии); по мере работы двигателя (первые секунды работы) клапан «прибивается» к седлу с увеличением площади рабочей поверхности до 100 %-го прилегания (рис. 14.4).

Рис. 14.4. Интерференция углов

После обработки седла каналы головки цилиндров необходимо продуть сжатым воздухом. Седла клапанов, поставляемые в запасные части, имеют ремонтные размеры.

Наиболее распространенным дефектом направляющих втулок является повышенный износ внутренней поверхности, вызванный длительной (не менее 150…200 тыс. км. пробега) эксплуатацией двигателя. Продолжительная работа двигателя с повышенными тепловыми зазорами в клапанном механизме из-за увеличенных боковых нагрузок на стержень и ухудшения вращения клапана, а также применение некачественных масел приводит к сокращению ресурса втулок.

Основным параметром, определяющим состояние направляющих втулок клапанов, является зазор между ними и стержнями клапанов. Для определения зазора необходимо измерить диаметр стержня клапана и диаметр отверстия его направляющей втулки, а затем вычесть из второго значения первое.

Диаметр стержня клапана измеряют с помощью микрометра в центральной, верхней и нижней частях его стержня. Если разность между измерениями превышает 0,08 мм, то клапан бракуется, так как из-за повышенного бокового зазора между втулкой и клапаном маслосъемный колпачок не сможет удерживать масло и оно будет проникать в камеру сгорания. Внутренний диаметр направляющей втулки клапана измеряют нутромером.

Разность между внутренним диаметром втулки и наименьшим из трех значений диаметра стержня клапана, измеренного в разных его частях, есть максимальный зазор между стержнем и направляющей. Внутренний диаметр направляющей и диаметр стержня клапана индивидуальны для каждого двигателя, как и зазор между ними, но предельный зазор для всех двигателей находится на уровне 0,15…0,25 мм.

Другим, менее точным, является метод измерения зазора без снятия головки цилиндров. К клапану, установленному в направляющей втулке, прикладывают ножку индикатора часового типа и устанавливают его на нуль (рис. 4.33). Затем сдвигают стержень клапана по направлению к индикатору и по его показаниям определяют зазор между стержнем и направляющей. Он не должен превышать 0,20…0,25 мм. Стержень клапана при измерении рекомендуется перемещать в направлении, параллельном коромыслу, поскольку именно в этом направлении наблюдается наибольший износ направляющей втулки.

Рис. 4.33. Измерение зазора между стержнем клапана и направляющей втулкой при установленной головке цилиндров

При снятой головке цилиндров зазор между направляющей втулкой и клапаном может быть проверен следующим образом. Клапаны и направляющие втулки очищают от отложений, вставляют клапаны во втулки и устанавливают на поверхность блока цилиндров индикатор часового типа (рис. 4.34).

Рис. 4.34. Измерение зазора между стержнем клапана и направляющей втулкой при снятой головке цилиндров

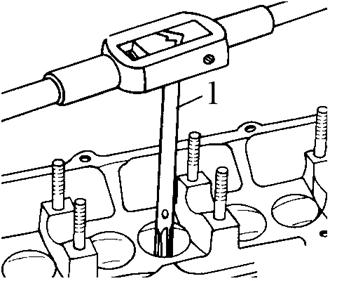

Если измерение люфта D выполнять у тарелки на расстоянии L от направляющей втулки, имеющей длину l (рис. ), то зазор между стержнем и втулкой d составит:

d = L / (1 + 2L / l).

Учитывая, что L примерно равно l, получим

d = L / 3.

Рис. Измерение зазора между стержнем клапана и направляющей втулкой по люфту клапана во втулке:

D – люфт тарелки клапана; d – зазор между стержнем и втулкой; L – расстояние от втулки до тарелки; l – длина втулки

Передвигая тарелку клапана в радиальном направлении, определяют зазор, который не должен превышать 1,0 мм для впускного клапана и 1,3 мм для выпускного.

Многие фирмы (“Вольво”, БМВ, “Фольксваген”, “Опель”) выпускают клапаны ремонтного размера с увеличенным диаметром стержня и ремонтные направляющие втулки с различным наружным диаметром под запрессовку. При наличии ремонтных клапанов направляющая втулка разворачивается сначала под ремонтный диаметр стержня клапана, а затем под требуемый зазор между втулкой и стержнем клапана. Для обеспечения минимального “увода” оси при развертывании старой втулки головки блока следует обрабатывать втулку со стороны менее изношенной части, в зоне установки маслосъемных колпачков.

При износе отверстий в направляющих втулках они могут быть восстановлены методом накатки. Для этого используется специальный инструмент, состоящий из стержня и твердосплавного ножа-ролика 1, (рис. а) закрепленного эксцентрично на оси. Перед накаткой на торцевой поверхности втулки сбоку фрезеруется углубление для захода ролика. После этого инструмент вводится в изношенное, отверстие и при вращении стержня ролик накатывает поверхность в отверстие втулки. При этом за счет вдавливания металла в зоне контакта ролика в соседней зоне металл "поднимается" и образует припуск на последующую механическую обработку. Накатка производится за один или несколько проходов. В результате накатки на внутренней поверхности образуются спиральные желобки, между углублениями которых имеется поднятый за счет пластической деформации металл. Полученные в результате выдавливания спиральные желобки являются лабиринтным уплотнением и удерживают масло.

Рис. 4.34 А Профиль отверстия а) и форма винтового шага на поверхности втулки б):

1 – ролик; 2 – профиль после первого хода прокатки; 3 – профиль после окончательного хода прокатки; 4 – профиль после механической обработки

Затем с помощью развертки обрабатывают втулку под диаметр клапана (рис.).

Рис. Обработка втулки с помощью развертки:

Такой принцип восстановления втулок используется при применении комплекта приспособлений фирмы “Ньювей”, который позволяет восстанавливать втулки с износом до 0,5 мм за один проход без их демонтажа.

Если чрезмерный зазор между направляющей втулкой и клапаном не устраняется после замены клапана и развертывания (восстановления) втулки под ремонтный диаметр клапана или невозможности ее восстановления (втулки из металлокерамики и чугуна), заменяют втулку. Для замены используется оправка соответствующего диаметра. Новую втулку запрессовывают со стороны коромысел до упора в имеющееся на ней стопорное кольцо. При этом, как и при запрессовке седел клапанов, желательно нагреть головку цилиндров до температуры 170…200° С, а втулку охладить “сухим льдом” или охладить ее в морозильной камере холодильника.

После перепрессовки направляющих необходимо развернуть отверстие во втулке. При этом для формирования окончательного размера под развертку для втулок из металлокерамики и чугуна следует давать припуск, который не должен превышать 0,02…0,03 мм, а поверхность после чистовой обработки не должна иметь царапин и шероховатостей. Если при ремонте использовались направляющие втулки из бронзы и латуни, фирмы-изготовители рекомендуют большие зазоры, что обусловлено высоким коэффициентом расширения этих материалов, иначе при работе возможен “прихват” клапана во втулке.

Пористые металлокерамические направляющие втулки клапанов после окончательной обработки и промывки пропитывают маслом. Для этого в каждую втулку на несколько часов вставляют пропитанный веретенным маслом кусок войлока.

Сергей старых

Знакомство с опытом и рекомендациями немецкой фирмы Kolbenschmidt по сборке двигателя позволяет сделать следующий вывод: грамотно собрать двигатель способен только моторист, владеющий технологиями ремонта его деталей. Это наглядно проявляется при сборке головки блока цилиндров, многие операции которой (в том числе ремонт седел клапанов) обычно выполняются непосредственно на СТО. О них и пойдет сегодня речь.

Ремонт и сборка головки блока, как, впрочем, и других узлов двигателя, начинается с проведения необходимых измерений и проверок. Причем особое внимание необходимо уделять именно седлам клапанов.

Зачем это нужно?

Седло клапана — едва ли не самый ответственный элемент головки блока, в чем легко убедиться, анализируя условия работы клапана. Одно из главных условий — это надежное уплотнение сопряжения клапана с седлом, при котором утечки газов из камеры сгорания минимальны, а компрессия — максимальна. Выполнение этого условия одновременно означает обеспечение хорошего теплового контакта клапана с седлом. Другими словами, плотное прилегание клапана к седлу позволяет отводить тепло от нагретой горячими газами тарелки через седло в головку блока, охлаждаемую жидкостью. И наоборот, любое нарушение герметичности в сопряжении клапана с седлом приводит к нарушению нормального теплового режима тарелки, седла и возникновению опасных дефектов, грозящих разрушением деталей.

Очень важно, чтобы герметичность сопряжения сохранялась в течение всего срока службы двигателя. Это достигается приданием уплотняющим фаскам седла и клапана специального профиля, компенсирующего износ сопряженных поверхностей. Кроме того, правильная геометрия седла уменьшает сопротивление при впуске топливовоздушной смеси и выпуске отработавших газов, учитывая экономические и мощностные показатели двигателя.

Вполне естественно, что в процессе эксплуатации седла и фаски клапанов изнашиваются. Нередки и более серьезные дефекты седел, которые удается обнаружить при тщательном контроле головки блока.

Как проверить седло?

Прежде чем приступить к проверке, необходимо тщательно очистить поверхность камер сгорания и седел — под слоем нагара могут скрываться трещины. Особое внимание следует обратить на «отмытые» от нагара в процессе работы двигателя поверхности камер, резко отличающиеся от других камер по цвету: именно здесь наиболее вероятно обнаружение всяческих сюрпризов.

В зависимости от характера дефектов принимается решение о ремонте старых седел или необходимости замены их на новые.

Менять седло необходимо в следующих случаях:

— обнаружена трещина в стенке камеры сгорания, и предполагается ремонт головки блока сваркой;

— седло повреждено разрушившимся клапаном или поршнем;

— есть подозрение на ослабление посадки седла в головке;

— вокруг внешнего диаметра седла наблюдаются следы коррозии;

— на седле обнаружена трещина или имеются следы его обгорания;

— большой износ седла, ведущий к его чрезмерному «углублению» при ремонте.

Последний дефект может привести к тому, что тарелка клапана сильно «провалится», и стержень клапана выдвинется вверх, нарушив работу гидротолкателя.

Если один из указанных дефектов обнаружен, необходимо заменить дефектные седла, строго соблюдая технологию замены. Такая технология рекомендована, в частности, фирмой Kolbenschmidt.

Как заменить седло?

Вообще говоря, замена седла — операция несложная и может быть выполнена несколькими способами.

Вначале необходимо удалить старое седло. Для этого удобнее всего использовать специализированный станок для ремонта головок блока, хотя вполне допустимо использовать универсальное станочное оборудование (расточной или фрезерный станок) или даже ручные приспособления для ремонта седел.

Перед обработкой с помощью направляющего стержня (пилота) головка блока устанавливается на станке так, чтобы обеспечить соосность отверстия направляющей втулки и режущего инструмента. Если настроить резец на размер, чуть меньший наружного диаметра седла, то после растачивания оставшаяся тонкая часть седла, как только она начнет вращаться, легко удаляется вручную.

Гнездо седла желательно расточить для обеспечения его соосности с направляющей втулкой. В головках двигателей старых конструкций, имеющих толстые стенки, допустимо обработку гнезда не проводить, если его поверхность не имеет дефектов и чрезмерных отклонений от цилиндричности.

При наличии трещин в головке блока их разделывают и заваривают, и лишь после обработки сварных швов растачивают гнезда для седел. В подобных случаях обязателен и контроль на герметичность рубашки (опрессовка) головки — его также необходимо делать при любом подозрении на наличие скрытых трещин.

Сама опрессовка — операция не сложная, однако достаточно трудоемкая. Ее проводят в горячей воде сжатым воздухом под давлением 5-6 атм — обычно этого достаточно, чтобы пузырьки в местах скрытых трещин сделали их видимыми.

При растачивании гнезда на станке следует придерживаться определенных режимов резания: для чугунных головок — 100-250 об/мин без масла, а для алюминиевых — 400-600 об/мин с маслом. После обработки диаметр гнезда у двигателей прошлых лет выпуска должен быть в среднем на 2,5 мм больше диаметра тарелки клапана, а глубина — 4,5-6,5 мм. У новых моторов диаметр гнезда под седло может и не превышать диаметра тарелки из-за недостаточной толщины стенок.

Новые седла изготавливаются из специальных чугунов или спеченных материалов. Некоторые фирмы выпускают заготовки седел в виде труб с соответствующими наружным и внутренним диаметрами либо уже готовые седла с увеличенным наружным диаметром.

Материал седла имеет решающее значение для долговечности и надежности двигателя. Поэтому некоторые производители (включая фирму Kolbenschmidt) выпускают седла из специальных материалов. Так, для высоконагруженных моторов находит применение композиционный материал — высокодисперсный карбид вольфрама, распределенный в матраце из инструментальной стали. По твердости и прочности такой материал подобен чугуну, но имеет более высокую износо — и теплостойкость. При введении в стальную матрицу специальных добавок седло приобретает свойства керамики со смазывающими свойствами в условиях высоких температур. Тем самым предотвращается эрозия седла, вызываемая микросваркой седла с поверхностью клапана, что случается с обычными материалами седел у газовых двигателей и тяжело нагруженных дизелей.

При изготовлении седла важно выдержать натяг (в среднем 0,1-0,15 мм) по наружному диаметру и «не промахнуться» с внутренним диаметром, который обычно меньше диаметра тарелки клапана на 2,5 мм. Кроме того, необходимо выполнить на седле заходную фаску, исключающую задир гнезда при установке седла.

Установка седла — наиболее ответственный этап работы. Если замеры седла и гнезда выполнены правильно, в отверстии гнезда не осталось стружки, и приготовлена специальная оправка, можно приступать к запрессовке.

Для облегчения установки седла головку блока следует подогреть до 180-200°С, а само седло охладить в жидком азоте или углекислоте. Запрессовка осуществляется ударным способом и быстро, чтобы до ее окончания не произошло выравнивание температуры деталей.

Как поправить седло?

Изношенное или замененное седло обрабатывается для придания ему соответствующего профиля. Очевидно, этот профиль должен соответствовать форме тарелки клапана, иначе возможны негерметичность сопряжения, перегрев и разрушение тарелки и седла клапана.

Поверхность контакта тарелки с седлом должна располагаться на расстоянии 0,4-0,8 мм от наружного диаметра тарелки. Приближение поверхности контакта к кромке тарелки улучшает перенос тепла от клапана в седло. Но как только эта поверхность выходит на кромку тарелки, на ней концентрируется большой поток тепла, способный легко сжечь тарелку и седло. Перенос поверхности контакта ближе к стержню клапана также повышает температуру кромки тарелки (она «повисает в воздухе» и хуже охлаждается) и, кроме того, увеличивает гидравлическое сопротивление потокам топливовоздушной смеси и продуктов сгорания.

Чтобы добиться требуемого профиля седла, рекомендуется вначале обрабатывать основной угол седла (его обычно делают на 0,5-1o меньше угла фаски клапана, чтобы ускорить приработку клапана к седлу), затем — верхний угол для обеспечения высоты рабочей фаски седла, после чего — угол, примыкающий к поверхности камеры сгорания, обеспечивающий нужный диаметр седла.

Очень важна ширина рабочей фаски седла. Обычно для впускных седел ширина рабочей фаски составляет 1,0-1,5 мм, для выпускных — 1,5-2,0 мм. Для седел 16-клапанных моторов, имеющих диаметр тарелки менее 31-32 мм, ширину фаски можно уменьшить в 1,5-2 раза. При увеличении ширины фаски (и, соответственно, площади контакта) улучшается охлаждение тарелки, но труднее обеспечить герметичность. Последнее может вызвать утечки горячих газов и прогар седла или клапана. Напротив, узкая фаска отлично уплотняет, но срок службы клапана и седла сокращается из-за высоких механических нагрузок и температур на поверхностях контакта.

Для качественной обработки седел применяют разные методы: шлифовку, расточку специальными фрезами и резцами — вручную или на специализированных станках.

Наиболее простой способ обработки — твердосплавными ручными фрезами («шарошками»). Купить этот недорогой отечественный инструмент сейчас можно во многих местах. В результате обработки профиль седла получается несколько упрощённым, наблюдается незначительная неконцентричность седла и оси отверстия направляющей втулки. Все это, а также невысокая чистота и следы «дробления» инструмента требуют последующей притирки.

Прекрасные результаты дает использование инструмента американской фирмы NEWAY. На нём твёрдосплавные резцы имеют несколько режущих кромок и могут регулироваться по диаметру. Такой инструмент обладает достаточной универсальностью и обеспечивает хорошую точность и чистоту поверхности, которая не требует последующей притирки. Простота NEWAY делает его привлекательным для использования в условиях СТО.

Самые широкие возможности даёт обработка профильным резцом. В этом случае геометрия седла заложена в профиле самого инструмента. Ошибок и неточностей здесь уже быть не может. Сёдла получаются в точности такими, какими их спроектировали конструкторы мотора. Более того, все сёдла получаются одинаковыми, а для работы мотора это немаловажный момент. Проводить такую обработку позволяют не только специализированные станки, но и относительно недорогие установки с ручным приводом, выпускаемые иностранными фирмами.

Аналогичные возможности имеет и отечественная установка «Механика-2». Основой конструкции является самоустанавливающийся шпиндель с микроподачей.

Обработка сёдел на такой установке идёт минимум в три раза быстрее, чем ручными шарошками, за счёт одновременной обработки всех фасок седла, причем можно получить профиль любого сечения, а также удалить изношенное седло и обработать гнездо под запрессовку нового. Последнее весьма удобно при производстве тюнинговых и спортивных ГБЦ с «радиусным» профилем и увеличенным диаметром седла.

В промышленном ремонте используются специализированные «головочные» машины. В России такие станки пока не выпускаются, а из импортных моделей популярны SUNNEN, SERDI, BERCO и AMC. Такое оборудование позволяет выполнять любые необходимые операции и обрабатывать или заменять сёдла и направляющие на любых ГБЦ. Шпиндельная часть станка свободно перемещается по станине на воздушной подушке, что облегчает самоцентрирование резца.

Точность обработки седла на указанном оборудовании очень высока, что обеспечивает хорошую герметичность клапана после сборки узла. Напротив, после обработки недорогим ручным инструментом рабочая фаска седла нередко не концентрична оси отверстия направляющей втулки (несоосность более 0,02 мм), а поверхность фаски оказывается некруглой или имеет характерное «дробление». Тогда приходится прибегать к дополнительной операции — притирке клапана к седлу.

Притирка хорошо освоена и широко применяется на большинстве отечественных СТО. Более того, в некоторых мастерских весь процесс ремонта седел вообще ограничивают одной притиркой, получая в результате совершенно произвольную форму сопряжения седла и клапана. Зарубежные фирмы притирку не рекомендуют ни в каком виде, на что есть весьма серьезные причины.

Действительно, при высокой точности обработки, характерной для импортного оборудования, притирка не нужна. В России хорошее оборудование пока не распространено, а то, что используется, не дает нужной точности, из-за чего без притирки не обойтись. Но притирка — это неизбежное искажение формы седла и фаски клапана, насыщение седла абразивными частицами и в конечном счете заметное снижение ресурса двигателя. Так что притирать клапан или нет — решайте сами.

После тщательной мойки всех деталей проводят контроль герметичности клапанов. Быстрее всего эта проверка выполняется на специализированных вакуумных установках. Однако результат не всегда достоверен — усилие прижатия тарелки к седлу достаточно велико, и некоторые погрешности обработки (в частности, несоосность стержня и фаски клапана или отверстия направляющей втулки и седла) могут быть не замечены. На наш взгляд, даже простая проверка прилегания клапана «по краске» более достоверна. В некоторых мастерских герметичность клапанов проверяют, наливая в камеру керосин, но это сложнее и дольше.

Замена направляющих втулок клапанов BKS.

Предоставляю вашему вниманию очередную серию из эпопеи о борьбе с утечкой антифриза, или как избавиться от трещины в голове. Напомню, для этой цели была приобретена головка б/у, которая после предварительного осмотра и опрессовки подверглась избавлению от направляющих втулок клапанов.

Втулки выбиваются варварским, но аккуратным методом, т.е. подходящей оправкой и молотком.

Единственный адекватный вариант замены, который удалось найти, это направляющие от FRECCIA, артикул G11445. Характеристики следующие:

Длина — 36 мм

Материал — Бронза

Внутренний диаметр — 5,98 мм

Внешний диаметр [мм] — 10,06 мм

Тип клапана — для входных клапанов

Тип клапана — для выходных клапанов

После получения пробной партии в 4шт обмеряем претендентов

Далее изготавливаем приспособление для втягивания втулок в тело головки. тут, как говорится, лучше один раз увидеть…

После первой примерки оказалось, что гайки, которая будет организовывать упор на центрующую втулку, не хватает, на её место пришлось взять гаечку по-длиннее))

Все размеры снимались с головы в чистом виде и по ним составлялись чертежи, т.е. абсолютная импровизация.

Кому интересны размеры приспособы — поделюсь, жадничать не буду))

Так вот. я решил выбрать нечто среднее, т.е. нагрел слегка)) отверстия под направляйки смазал маслом и дальше всё просто: собираем приспособу на месте, одним ключем удерживаем всё это дело от проворачивания за торцевую гайку, а другим вращаем подвижную гайку, тем самым затягивая новую втулку на место. Как только ощущается упор при вращении — прекращаем это дело, смотрим внутрь головки и видим там следующую картинку:

Разбираем приспособу и любуемся полученным результатом

ну и первые 4 свежих втулки на месте

Старые клапана отлично входят в новые втулки, но они в работу не берутся, т.к. все подлежат замене. Далее буду докупать остальные втулки и новые клапана.

В следующий раз постараюсь сделать видео процесса, вдруг кому-то детально будет интересно))

Ну ии…собсно…не дай вам бог всё это проделывать на Ваших моторах))

Чтоб оно всё работало и не лазить бы туда))

Parts

Volkswagen Touareg 2006, engine Diesel 3.0 liter., 224 h. p., AWD drive, Automatic — DIY

Comments 23

А по длине родные и купленные направляющие одинаковые были? У меня засада, новые короче на 4 мм и не магнитятся, а родные магнитятся, мастер запрессовал их но говорит что это все неправильно. Новые rwr и мале, разные пришли. На фото родные впуск, родные выпуск, и новые

Интересный момент. мои были одной длины, а на счёт магнитных свойств не задумывался)) всё равно, те предложения, которые имеются на рынке, не являются оригиналом и изготавливаются из бронзы

оригиналов нет я так понял, мастеру еще не нравится то что на родных направляйках место куда одевается мс колпачок ступенька заостренная, а на новых сглажена, говорит колпачок может и слететь даже, шляпа говорит все это, а не ремонт.

Всё верно. Ваг не предполагает ремонт подобного рода и оригинальных сменных направляек нет в природе. Канавку под мск можно и проточить, это не самая сложная операция. Тут на самом деле она слабая, однозначно слетят. Что касается длины — не сказать, что очень критичный разбег. Более длинные это хуже, чем короткие. Опять таки, выбирать особо не приходится.

Здравствуйте. Подскажите пожалуйста сколько уже проехали после ремонта? Меняю клапана и направляющие все заказал. Ищу кто будет шарошить, притерать клапана позвонил дилерам говорят что по каталогу направляющих нет, а то что подбирают и ставят ходят примерно двадцать тысяч потом опять ремонт какой то специальный сплав у родных направляек. Сказали проще заказать б/у головки. но ценник ого го

Направляющие брал от Freccia, у оригиеала в, сравнении с ними, ничего волшебного нет. Мотор прошёл около 50т.км и к этим элементам никаких претензий небыло. В моём случае все беды были в натяжителях и форсунках.

Здравствуйте. Подскажите пожалуйста сколько уже проехали после ремонта? Меняю клапана и направляющие все заказал. Ищу кто будет шарошить, притерать клапана позвонил дилерам говорят что по каталогу направляющих нет, а то что подбирают и ставят ходят примерно двадцать тысяч потом опять ремонт какой то специальный сплав у родных направляек. Сказали проще заказать б/у головки. но ценник ого го

Здравствуйте! Какие направляющие заказали?

как делали правку седел клапанов под новые направляющие?

Никак, в его условиях это невозможно. Притирать бестолку. Только обработка на станке, которого нет.

Здравствуйте! Можно чертеж приспособы?

Здравствуйте! Можно чертеж приспособы?

День добрый! Пока отдыхаю на море, через пару недель вернусь — отпишусь

Также делал. Только подручными средствами)) Болты примерно по диаметру, куча шайб и гаек…

Пару моментов.

Чтото натяг в 1 сотку не внушает доверия…

А меня было по моему 4 сотки. Т е родные втулки были 10.2 а новые 10.6 (цифры от болды) головы не грел, делал на холодную, мазал трансмиссионкой, а самое главное после их пройти разверткой. Когда её в голову запихиваешь, у неё внутренний диаметр сужается. И его надо подогнать под ножку клапана. Т е чтобы зазор между направляющей и ножкой клапана был соответствующим. Направляющая в плюсе 1 сотка от номинала, если клапан в минусе 3 сотки от номинала. Это у меня…

В принципе, для таких размеров натяг оптимальный, если судить по всяким теоретическим таблицам. Заходили достаточно туговато, думаю не выпадут)) Да и других размеров нет. Вот с развертыванием пока сложно. Буду искать развертку, пока нет в наличии, да и не могу сообразить какую брать

Я брал регулируемую отечественную. Начиная с минимума после каждого прохода мерил…

Зазор между клапаном и направляющей втулкой

Направляющие втулки клапанов двигателей

Направляющие втулки клапанов предназначены для центрирования клапана относительно седла при движения во время открытия и закрытия. Направляющая втулка должна обеспечивать необходимую плотность прилегания клапана к седлу, обеспечивая герметичность камеры сгорания.

Кроме этого направляющая втулка должна предотвращать попадания чрезмерного количества масла в камеру сгорания, через внутренне отверстие, но при этом создавать оптимальные условия для длительной работы клапана, предотвращая износ штока.

Направляющие втулки воспринимают на себя боковые силы, действующие на стержень клапана. Направляющие втулки клапанов отводят большую часть тепла клапана ( особенно выпускных).

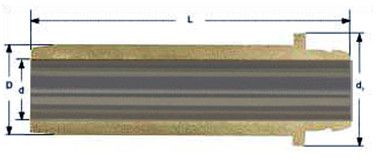

Основные размеры направляющей втулки клапана

D = наружный диаметр

d1 = диаметр пояска / буртика

d = диаметр внутреннего отверстия

L = общая длина

Для облегчения ремонта, и увеличения срока службы более дорогой детали — головки блока, направляющие втулки клапанов выполняют сменными.

Они устанавливаются в посадочные места головки блока с натягом, и поле запрессовки разворачиваются, для обеспечения минимально необходимого теплового зазора в отверстии втулки.

Тепловой зазор необходим, для того, что бы избежать «прихвата», т.е. заклинивания клапана в направляющей втулке по причине расширения материала клапана при нагреве. Относительно установленной и развернутой втулки и производится обработка седел и притирка клапана.

В связи со всем выше перечисленным одним из самых важных факторов при проектировании клапанного механизма является выбор материала направляющей втулки клапана. Направляющие втулки клапанов изготавливают из материалов обладающих отличными антифрикционными свойствами и хорошей теплопроводностью:

- Серый чугун с перлитной структурой. Этот материал отличается хорошей износостойкостью и подходит для направляющих втулок, к которым предъявляются обычные требования. (G1).

- Серый чугун с перлитной структурой и повышенным содержанием фосфора. Сетчатое образование фосфора повышает устойчивость к износу и улучшает аварийную способность. Используется в двигателях, к которым предъявляются средние требования. (G2).

- Серый чугун с перлитной структурой и повышенным содержанием фосфора, а также более высоким содержанием хрома. Для использования в двигателях, подверженных особенно высоким нагрузкам. (G3).

- Сплав меди, цинка и алюминия. Этот материал отличается хорошей износостойкостью при высоких антифрикционных свойствах. Такая направляющая втулка клапана подходит для использования в двигателях, к которым предъявляются нормальные и средние требования. (B1).

- Металлокерамический материал разработан для всех видов двигателей, к которым предъявляются высокие требования. Для двигателей с увеличенной производительностью и газовых двигателей. (SM).

Для того чтобы обеспечить бесперебойную работу двигателя, в клапанном механизме предусмотрен тепловой зазор (для впускных клапанов — от 0,15 до 0,25 мм, для выпускных — от 0,20 до 0,35 мм и более).

Величина и характер изменения зазора зависят от температурного режима двигателя, конструкции механизма газораспределения и материалов его деталей.

Зазоры между клапаном и толкателем с увеличением температуры уменьшаются. Это происходит по тому, что при нагреве длина клапана увеличивается на большую величину, чем высота головки блока.

На двигателях с нижним расположением распределительного вала, зазор между клапаном и ударником коромысла клапана при повышении температуры деталей наоборот, увеличивается. Это объясняется, тем, что при нагреве двигателя увеличение высоты цилиндра и головки блока оказывается большим, чем удлинение штанги толкателей.

При эксплуатации двигателя происходит естественный износ деталей газораспределительного механизма, приводящий к увеличению теплового зазора. Наличие повышенных зазоров отрицательно сказывается на работе механизма газораспределения, вызывая стук при подъеме и посадке клапана и повышенный износ соприкасающихся поверхностей.

Возникают опасные удары клапана о седло, приводящие к разрушению опорной поверхности, потери компрессии, а выпускных клапанах — к обгоранию тарелки и седла клапана. С увеличением зазоров ухудшается также наполнение двигателя.

Для обеспечения плотности посадки клапана в седло в двигателях предусматривается устройство для регулировки зазора между клапаном и затылком кулачка или между клапаном и толкателем, или между клапаном и ударником коромысла.

Зазор обычно регулируют при помощи ввертываемого в верхнюю часть толкателя и закрепляемого с помощью контр гайки болта.

Регулировка зазоров является регулярной процедурой при техническом обслуживании автомобиля.

В современном двигателе строении получили большое распространение гидравлические толкатели. Они автоматически выбирают зазор между стержнем клапана и толкателем (или коромыслом).

Гидравлические компенсаторы (гидрокомпенсаторы) зазоров в клапанном механизме обеспечивают его безударную работу и полное закрытие клапанов.

Принцип действия гидрокомпенсатора заключается в автоматическом изменении длины гидрокомпенсатора на величину равную зазору в ГРМ. Это происходит за счет перемещения его деталей под действием пружины и подачей масла из системы смазки двигателя.

Гидравлический толкатель состоит из:

корпуса, пружины плунжера, плунжерной пары, и обратного клапана.

Корпус — в зависимости от конструкции привода клапанов, это коромысло, цилиндрический толкатель, или часть головки блока цилиндров.

Плунжерная пара состоит из: втулки (обеспечивающей движение плунжера в строго заданном направлении) и плунжера — стального подвижного цилиндра с отверстием в нижней части. Зазор между этими двумя деталями составляет 0,005 — 0,008 мм.

Пружина плунжера расположена между ним и втулкой, удерживает обратный клапан.

Обратный клапан , как правило, представляет собой стальной шарик, прижимаемый пружиной.