Регулировка форсунок дизельного двигателя своими руками

Регулировка форсунок дизельного двигателя своими руками

Регулировка форсунок МТЗ: ремонт и установка, регулировка на стенде и своими руками, замена распылителя

Тракторы МТЗ используются для выполнения тяжелых пахотных и других сельскохозяйственных задач. И ключевую роль в их производительности играют точная настройка и регулировка, а также своевременное обслуживание двигателей. Как выполняется регулировка форсунок МТЗ? Как провести проверку распылителей на стенде или без него? С какой периодичностью проверять и регулировать форсунки на МТЗ 80 и 82? На эти и другие вопросы дадим ответы далее в статье.

Когда необходима регулировка форсунок МТЗ

Проверка форсунок двигателей выполняется на ТО-3, т.е. каждые 960 моточасов. При этом форсунки снимаются с мотора и размещаются на специальном стенде. Стенд для регулировки форсунок МТЗ позволяет определить рабочее давление и при необходимости откорректировать его, поскольку в процессе эксплуатации зачастую давление снижается. Помимо давления, проверяются такие характеристики, как:

- равномерность распыления топлива;

- отсутствие отдельных капель или струй;

- четкое начало и конец впрыска;

- отсутствие капель на сопле распылителя.

Внеплановая регулировка форсунок МТЗ 80, 82 и других моделей необходима, если наблюдаются проблемы в работе двигателя. Обычно отмечаются:

- падение мощности;

- резкую работу мотора, рывками;

- неуправляемые обороты силовой установки;

- проблемы с холодным запуском;

- проблемы с запуском двигателя после краткосрочного выключения;

- появление стука (и вибраций) в районе топливопровода;

- дымный выпуск.

Эти проблемы не являются специфическими и могут свидетельствовать о наличии повреждений в разных системах силовой установки. Тем не менее, причина может быть и в плохой регулировке форсунок на МТЗ. В любом случае снять и проверить форсунки на стенде стоит до проведения капитального ремонта ТНВД или двигателя.

Характеристики форсунок МТЗ 80, 82 и других Беларусов

На тракторах МТЗ 80 и МТЗ 82 устанавливаются дизельные двигатели Д-240/Д-243 в зависимости от года выпуска и модификации, также встречаются моторы Д-242, Д-245 и Д-260. Принцип работы топливных форсунок на этих движках одинаковый, но конструкция может незначительно различаться. Для моторов Д-240 и Д-243 подходят форсунки типа ФД 22 или ФДМ. Найти их можно по каталожным номерам 171.1112010-50, 171.1112010-01, 171.1112010-02.

Основные сложности в регулировке форсунок МТЗ заключаются в том, что при одинаковой маркировке деталей их характеристики могут различаться. Чтобы качественно выполнить ремонт и оптимально отрегулировать форсунки, необходимо уточнить диаметр распылителя и ознакомиться с информацией в технической документации.

Главные параметры, которые нужно знать для регулировки форсунок МТЗ 80, 82, следующие.

Давление впрыска

Это одна из важнейших характеристик, и именно по ней проводят регулировку форсунок МТЗ. Давление впрыска, или давление подъема распылителя, влияет на продолжительность, интенсивность и качество распыления топлива:

- при снижении давления увеличивается продолжительность впрыска дизеля, могут появляться капли или струи, качество распыления снижается;

- при повышении давления игла может заедать в нижнем положении, время впрыска сокращается, а значит, снижается объем подаваемой порции топлива, что в свою очередь приводит к падению мощности.

Какое давление выставлять при регулировке форсунок МТЗ?

Выполняя ремонт и регулировку ТНВД и форсунок МТЗ, нужно руководствоваться информацией, представленной в технической документации. Один и тот же двигатель может работать с форсунками, рассчитанными на разное давление впрыска, поэтому его подбирают, исходя из конкретной модификации распылителя и диаметра отверстия иглы.

Форсунки старого образца рассчитаны на давление 170-185 кг/см2.

Форсунки нового образца рассчитаны на давление 220-228 кг/см2.

На стенде для регулировки форсунок МТЗ выставляется значение на 5-10 кг/см2 выше – это компенсационный зазор, необходимый из-за падения давления при нагревании деталей и их расширения.

Если не сверяться с техническими данными, можно нарушить стабильную работу двигателя. Например, в процессе ремонта мастер может установить форсунку старого образца на 180 кг/см2, тогда как оставшиеся три будут работать на заводских настройках, т.е. на давлении 220 кг/см2. В результате у мотора сокращается рабочий ресурс, и сама эксплуатация трактора будет сопряжена с рядом проблем.

Как выполнить регулировку давления форсунок МТЗ?

Чтобы провести диагностику или регулировку форсунок МТЗ, их снимают с двигателя и устанавливают на специальную стойку. Стенд для регулировки форсунок МТЗ может иметь различную конфигурацию. Наиболее распространенными вариантами являются КИ-562, КИ-3333, КИ-15706 и др.

Также можно выполнить регулировку форсунок МТЗ 80, 82 своими руками без стенда и вообще без демонтажа. Для этого используется особое приспособление КИ-16301А и автостетоскоп. Прибор подсоединяют к исследуемой форсунке, отсоединив ее сначала от топливопровода. После этого рукояткой создается принудительная подача топлива.

Выставив необходимые значения давления, надо проверить качество распыления топлива. Для этого используется автостетоскоп – через него можно услышать характерный щелчок. Этот звук означает, что игла распылителя четко села в седло форсунки. Качество распыления проверяется в режиме 60-80 впрысков в минуту.

Диаметр распылителя

Сечение иглы распылителя напрямую влияет на давление впрыска, поэтому эти характеристики являются взаимосвязанными. Важно выставлять при регулировке форсунок МТЗ такое давление, которое рекомендовано под конкретный распылитель. Они выпускаются в следующих размерах:

- 6 мм – размер сечения иглы 5х0,35, давление впрыска 185 кг/см2;

- 5 мм – размер сечения иглы 5х0,32, давление впрыска 228 кг/см2;

- 5 мм – размер сечения иглы 5х0,34, давление впрыска 220 кг/см2.

Таким образом, процесс установки форсунок на МТЗ выглядит следующим образом:

- Вы решаете, какое давление впрыска топлива хотели бы получить.

- Покупаете форсунки с подходящим сечением иглы распылителя.

- Выполняете регулировку форсунок МТЗ под рекомендованное производителем давление.

В этом случае для ремонта потребуется снять и разобрать форсунку, промыть ее, удалить следы нагара. Для пробивки отверстия распылителя можно использовать иглу или металлическую струну диаметром не более 0,28 мм. Если и после этого невозможно выставить рабочие параметры, потребуется установка нового распылителя (в сборе с иглой) или форсунки на МТЗ.

Угол подачи топлива

Менять угол подачи топлива при регулировке форсунок МТЗ 80 или 82 приходится редко. Но иногда после обкатки трактора или вследствие истирания деталей делать это необходимо.

Проверка и регулировка форсунок дизелей. Основные определяемые параметры и основные регулировки.

Форсунку, подлежащую осмотру и регулировке, разбирают на чистом и хорошо освещенном месте, промывают керосином или чистым топливом, обдувают сжатым воздухом и снова собирают. У форсунок, которые имеют регулируемый подъем иглы, регулировочный винт завертывают до упора, а затем отвертывают на часть оборота, обеспечивающую необходимый подъем иглы. Последнее указывается в инструкции по эксплуатации двигателя.

Чтобы не смешать детали разных форсунок, рекомендуется разбирать и собирать их поочередно. При проверке надо соблюдать осторожность, так как попадание струи топлива на кожу рук вызывает долго незаживающую рану. Обтирать детали форсунки можно только салфетками из бязи или батиста.

Проверка отсутствия засорения отверстии в соплах. Форсунку закрепляют на стенде, удаляют из системы воздух, выключают манометр, под форсунку кладут бумагу и резко впрыскивают топливо. Если на бумаге прорванных мест или следов от струй топлива будет меньше, чем отверстий в распылителе, это означает, что часть отверстий засорена.

Для прочистки отверстий форсунку разбирают, промывают в керосине, нагар с наружных поверхностей снимают при помощи деревянного скребка, отверстия прочищают стальной проволокой (диаметр которой должен быть меньше диаметра сопловых, отверстий на 0,05 — 0,1 мм) и только затем собирают форсунку.

Прочищать отверстия без разборки форсунки не разрешается, так как в этом случае грязь останется внутри форсунки.

Если диаметры отверстий сопла увеличились на 10 — 12% па сравнению с номинальным размером или отличаются друг от друга на ±5%, то сопла заменяют.

Проверка плотности пары игла — направляющая втулка. Плотность посадки иглы в ее направляющей проверяют следующим образом:

пружину форсунки затягивают таким образом, чтобы давление открытия иглы соответствовало указанному в инструкции по эксплуатации двигателя или в его паспорте;

создают давление в форсунке, несколько превышающее оговоренное инструкцией, и по секундомеру определяют время падения давления на 50 кгс/см2 от установленного;

время, за которое давление упадет на 50 кгс/см2, указывается в инструкции по эксплуатации двигателя и должно быть не меньше 15 сек для новых распылителей и 5 сек для распылителей, бывших в употреблении.

При уменьшении плотности пары значительно увеличиваются протечки топлива через зазор во время работы двигателя. Нормальным (для новой форсунки) считается протечка топлива 1 — 4% количества топлива, поданного в цилиндр. Количество топлива, сливаемого из разных форсунок за одно и то же время, не должно различаться более чем на 50%.

При необходимости пару игла — направляющая заменяют запасной. Переставлять иглы в направляющих втулках не рекомендуется, так как эти детали очень точно (прецизионно) пригнаны друг к другу. При наклоне направляющей на 45° игла должна выходить из нее на 1/3 длины направляющей части под действием собственного веса при любом повороте вокруг своей оси.

Проверка и регулировка давления подъема иглы форсунки. Для проверки рабочего давления открытия иглы форсунки устанавливают на стенде и насосом создают давление топлива, контролируемое по манометру. Величина давления указывается в инструкции по эксплуатации двигателя и регулируется изменением силы натяжения пружины форсунки.

Отклонение величины давления открытия иглы форсунки от нормы допускается в пределах ±(5÷10) кгс/см2.

Проверка подтекания форсунки. Плотность притирки уплотняющего конуса (или торца) иглы проверяют медленным повышением давления топлива в форсунке, плавно передвигая для этого рычаг. При давлении на 5 — 10 кгс/см2 меньше давления впрыска конец распылителя должен быть сухим.

Если форсунка подтекает, то слегка притирают иглу к ее седлу при помощи тонкой пасты ГОИ, разведенной на керосине. При притирке следят за тем, чтобы паста не попадала в зазор между иглой и ее направляющей. После притирки детали тщательно промывают в керосине или чистом топливе, обдувают воздухом и снова проверяют на отсутствие подтекания.

Проверка качества распыливания топлива. Во время подачи топлива форсунка должна давать резкий и четкий дробный впрыск с характерным резким звуком. Для удобства наблюдения за качеством распиливания рекомендуется направить форсунку на лист чистой бумаги. Следы топлива на бумаге должны быть одинаковой густоты и расположены на равном расстоянии от центра. Если форсунка не дает равномерного по окружности распыливания, ее разбирают, отверстия сопла прочищают тонкой мягкой проволокой.

При большой разработке сопловых отверстий увеличивается их суммарное сечение и нарушается правильная форма сверления, что вызывает снижение скорости выхода топлива из форсунки и, следовательно, ухудшает качество распыла. В этом случае обычно сопло заменяют запасным.

Проверка и регулировка форсунки

Форсунки устанавливаются в головки цилиндров двигателя и

закрепляются прижимной скобой. Торец гайки распылителя уплотнен от прорыва газов медной гофрированной шайбой. Уплотнительное кольцо предохраняет полость между форсункой и головкой цилиндра от попадания пыли и воды.

При техническом обслуживании или замене каких-либо деталей форсунка должна быть проверена и отрегулирована на давление начала впрыскивания, герметичность по запирающим конусам распылителя, качество распыливания топлива. Проверку и регулировку форсунки проводят на опрессовочных стендах типа КИ — 3333, КИ — 15706, КИ — 562.

Регулировка форсунки проводится регулировочными шайбами, устанавливаемыми под пружину. При увеличении общей толщины регулировочных шайб давление повышается, при уменьшении — понижается. Изменение толщины пакета регулировочных шайб на 0,05 мм приводит к изменению давления начала впрыскивания на 0,3…0,5 МПа.

При проверке качества распыливания топливо должно выходить из распылителя в распыленном, туманообразном состоянии. Впрыскивание топлива форсункой должно сопровождаться характерным звуком.

Герметичность по запирающим конусам форсунки проверяют созданием в форсунке давления на 1…1,5 МПа меньше давления капала впрыскивания топлива. В течение 15 минут не должно быть пропуска топлива через запирающий конус при визуальном наблюдении, допускается увлажнение носика корпуса распылителя.

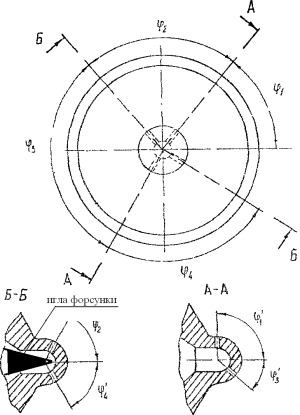

Определение углов расположения распыливающих отверстий форсунки

Измерение углов расположения распыливающих отверстий форсунки (рис.2) проводят на специальных стендах с помощью приспособления для измерения углов между проекциями осей распыливающих отверстий в горизонтальной плоскости (в плане) и относительно вертикальной оси форсунки. Каждый тип распылителя имеет оригинально расположенные распыливающие отверстия, поэтому устанавливать в форсунку другие модели распылителей категорически запрещается, так как это может привести к прогоранию поршней и головок цилиндров.

Измерение углов расположения распыливающих отверстий форсунки (рис.2) проводят на специальных стендах с помощью приспособления для измерения углов между проекциями осей распыливающих отверстий в горизонтальной плоскости (в плане) и относительно вертикальной оси форсунки. Каждый тип распылителя имеет оригинально расположенные распыливающие отверстия, поэтому устанавливать в форсунку другие модели распылителей категорически запрещается, так как это может привести к прогоранию поршней и головок цилиндров.

Рис.2. Расположение распыливающих отверстий

Методика проведения работы

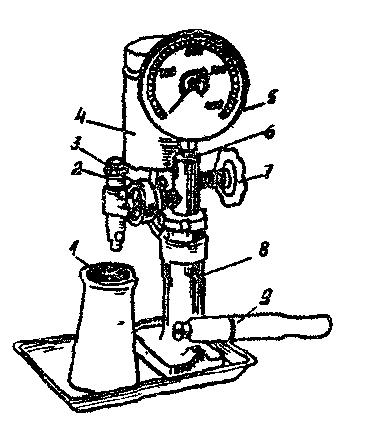

Техническое состояние форсунок проверяется прибором КП-1609 (рис.3).

Перед испытанием форсунок прибор проверяют на герметичность. Для этого вместо форсунки в устройство для ее крепления ввертывают заглушку и создают насосом давление около 30 МПа. Затем, включив секундомер, наблюдают за падением давления, которое не должно превышать 0,5 МПа/мин.

При проверке форсунки на приборе важно выявить неисправности в работе форсунки и установить причины, вызывающие эти неисправности.

Наиболее распространенными неисправностями в работе форсунок являются следующие.

1. Понижение давления впрыска. Причиной этого является уменьшение упругости пружины форсунки. Пониженное давление впрыска топлива форсункой вызывает увеличение расхода топлива.

2. Увеличенный конус распыла топлива. Причиной вызывающей увеличенный конус распыла топлива, является обычно износ обратного конуса иглы распылителя. При неизменном основании обратного конуса иглы и при наличии на поверхности иглы выбоин и каналов, получающихся от воздействия на конус иглы механических частиц в топливе, последнее устремляется по этим выбоинам и завихряется. Завихрение топлива вызывает увеличение конуса распыла. Большой конус распыла вызывает конденсацию топлива на стенках цилиндра, увеличение нагарообразования и в целом является причиной увеличения расхода топлива двигателем.

3. Топливо впрыскивается в виде плотной непрерывной струи. Причиной такого впрыска может быть слишком глубокая посадка запорного конуса иглы в гнезде распылителя, получаемая во время пришлифовки иглы к распылителю. Если штифт иглы выступает из торца распылителя на величину, превышающую 0,55 мм, то при подъеме иглы во время впрыска обратный конус не воздействует на струю топлива, и оно впрыскивается из форсунки нераспыленным. Причиной впрыска

топлива в виде струи может быть также значительный износ обратного конуса и уменьшение его основания.

4. Наличие в распыливаемом топливе струек и капель происходит по причинам износа распыливающего отверстия распылителя форсунки.

5. Смещение факела распыливания топлива в сторону. Причиной смещения впрыска топлива в одной стороне конуса является односторонний износ обратного конуса иглы или распыливающего отверстия распылителя форсунки.

6. Подтекание топлива в торце распылителя. Подтекание топлива может быть из-за плохой герметичности посадки запорного конуса иглы к гнезду распылителя. В свою очередь, плохая герметичность в посадке запорного конуса иглы в гнезде распылителя может происходить по причинам значительного ослабления пружины, заедания иглы в направляющем отверстии распылителя, наличия на поверхности запорного конуса распылителя грязи и частичек металла и неравномерной выработки запорного конуса и гнезда распылителя. Ухудшение распыла и подтекание топлива из форсунок при работе двигателя вызывает наличие дымного черного выхлопа, понижение мощности и экономичности.

7. Отсутствие впрыска топлива. Причинами отсутствия впрыска топлива из форсунки могут быть сильное загрязнение распыливающего отверстия, либо большой износ иглы в направляющем отверстии распылителя, в результате чего все топливо уходит через отверстие в стакане пружины в сливную трубку.

На рабочем месте по регулировке форсунок должен быть набор различных форсунок, прибор КП-1609, эталонные форсунки, трубка высокого давления, тройник, картон для проверки распыла топлива на экран, монтажные инструменты, специальные ключи и приспособления.

Регулировку форсунки проводят на приборе КП-1609 (рис.3). Перед регулировкой заливают в бачок чистое дизельное топливо и проверяют прибор по описанной выше методике.

У каждой форсунки проверяют качество распыливания, регулируют давление впрыска топлива и у некоторых устанавливают величину подъема иглы.

При проверке качества распыливания топлива форсункой выявляют: равномерность и тонкость распыла струи и отсутствие в ней крупных капель и отдельных, заметных на глаз струек нераспыленного топлива; четкость отсечки, характеризующуюся отчетливым прерывистым скрипом; правильность угла распыливания впрыска топлива; дальнобойность струи впрыскиваемого топлива.

При проверке качества распыливания топлива форсункой выявляют: равномерность и тонкость распыла струи и отсутствие в ней крупных капель и отдельных, заметных на глаз струек нераспыленного топлива; четкость отсечки, характеризующуюся отчетливым прерывистым скрипом; правильность угла распыливания впрыска топлива; дальнобойность струи впрыскиваемого топлива.

Распыливаемое форсункой топливо должно быть туманообразным, в виде равномерно распределенных в воздухе мельчайших капелек диаметром 3…4 микрона.

Равномерность и тонкость распыливания топлива проверяют впрыском топлива из форсунки на бумажный экран. Хорошее качество распыливания характеризуется отпечатком на экране, который должен иметь вид ровного круглого пятна с некоторым ослаблением в центре и по краям, но без местных сгущений.

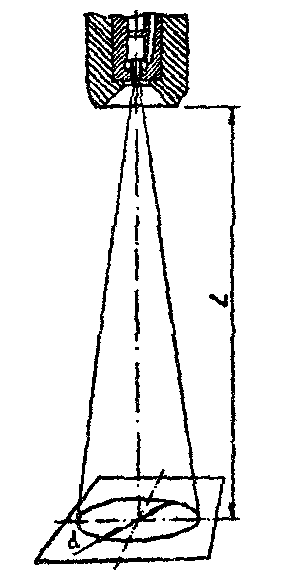

Угол конуса струи распыливаемого топлива β определяют измерением диаметра отпечатка распыленного топлива при впрыске его на экран, покрытый листом бумаги (рис.4) по формуле

Рис.4. Конус распыливаемой струи

Герметичность форсунки проверяют, медленно ввертывая регулировочный винт форсунки и поднимая давление рычагом 9 (рис.3) до 30 МПа. После того как достигнуто указанное давление, проверят герметичность по запорному конусу и направляющей игле в распылителе, а также подтекание топлива из сопловых отверстий и в сопряжении распылителя с корпусом форсунки. Быстрое падение давления до 25…23 МПа указывает на нарушение герметичности форсунки. Допустимое время падения давления до 23 МПа составляет 17…45 с при кинематической вязкости дизельного топлива 3,5…6 сСт и температуре 20° С.

Герметичность форсунки проверяют, медленно ввертывая регулировочный винт форсунки и поднимая давление рычагом 9 (рис.3) до 30 МПа. После того как достигнуто указанное давление, проверят герметичность по запорному конусу и направляющей игле в распылителе, а также подтекание топлива из сопловых отверстий и в сопряжении распылителя с корпусом форсунки. Быстрое падение давления до 25…23 МПа указывает на нарушение герметичности форсунки. Допустимое время падения давления до 23 МПа составляет 17…45 с при кинематической вязкости дизельного топлива 3,5…6 сСт и температуре 20° С.

Рис.3. Прибор КП-1609.

1 – прозрачный сборник топлива; 2 – форсунка; 3 – маховичок крепления форсунки; 4 – бачок; 5 – манометр; 6 – корпус распределителя; 7 – запорный кран; 8 – плунжерный насос; 9 – рычаг плунжерного насоса.

Давление начала подъема иглы распылителя определяют при резком повышении давления топлива в приборе КП-1609 до 12,5 МПа, а далее — со скоростью до 0,5 МПа в секунду. Давление фиксируется в момент начала впрыскивания топлива. В случае несоответствия давления начала впрыскивания техническим условиям регулируют степень затяжки пружины форсунки: регулировочный винт форсунки ввертывают, если давление меньше нормы и вывертывают при большем его значении.

Вывод: изучили устройства, работы, проверки и регулировки форсунок; определили углы расположения распыливающих отверстий штифтовой форсунки; выяснили, что при поджатии пружины давление впрыска увеличивается.

Таблица 1 – Результаты испытаний

| № | Типы форсунок | Количество сопловых отверстий | Давление впрыска, МПа | Качество распыла топлива | Отсечка | Подтекание топлива в торце распылителя | Угол конуса распыливания |

| 1 | Форсунка КамАЗ 740 | 4 | 15,5 | Распыл в виде струи, 2 из 4 сопловых отверстий закоксованы | нечеткая | Подтекание присутствует | — |

| 2 | Форсунка КамАЗ 740 | 4 | 20 | Распыл в виде струи, капли крупноразмерные | нечеткая | Подтекание присутствует | — |

| 3 | Форсунка КамАЗ 740 | 4 | 22,5 | Распыл туманообразный | четкая | Подтекание отсутствует | — |

| 4 | Форсунка КамАЗ 740 Евро-2 | 5 | 21,5 | Распыл в виде струи, 1 из 5 сопловых отверстий закоксовано | нечеткая | Подтекание присутствует | — |

| 5 | Форсунка КамАЗ 740 Евро-4 | 6 | 22 | Распыл туманообразный | четкая | Подтекание присутствует | — |

| 6 | Тракторная ВТЗ | 3 | 15 | Распыл в виде струи | нечеткая | Подтекание присутствует | — |

| 7 | Штифтовая форсунка | 1 | 13,5 | Распыл туманообразный | четкая | Подтекание присутствует | 21,24 (21 0 14 | ) |

Определение угла конуса распыливания для штифтовой форсунки:

β=2*arctg(37,5/2*100)=21,24 0 (21 0 14 | )

Дополнительно провели одно испытание для штифтовой форсунки: для этого поворотом болта по часовой стрелке поджали пружину на __ мм и выяснили, что давление впрыска форсунки увеличилась на 3МПа (с 13,5 до 16,5 МПа)

Дата добавления: 2018-02-18 ; просмотров: 6075 ; Мы поможем в написании вашей работы!

—>Автозапчасти и СТО —>

Форсунки дизельного двигателя, также как и инжекторного, периодически загрязняются. Поэтому многие владельцы машин с дизельным двигателем задаются вопросом — как проверить форсунки на дизеле? Как правило, в случае их засорения топливо несвоевременно подается в цилиндры, и возникает повышенный расход горючего, а также перегрев и разрушение поршня. Кроме этого, возможен прогар клапанов, и выход из строя сажевого фильтра.

Проверка дизельных форсунок в домашних условиях

В современных дизельных двигателях повсеместно могут использоваться одна из двух известных топливных систем Common Rail (с общей рампой) и насос-форсунки (где на на каждый цилиндр отдельно подводится своя форсунка).

Они обе способны обеспечить высокую экологичность и КПД двигателя. Поскольку эти дизельные системы функционируют и устроены подобным образом, но Коммон Реил более прогрессивна с точки зрения эффективности и шумности работы, хотя и проигрывает в мощности, стала все более чаще использоваться на легковых авто, то далее будем говорить о ней. А про работу, неисправности и проверку насос форсунок расскажем отдельно, ведь это не менее интересная тема, особенно для владельцев автомобилей VAG группы, поскольку там довольно не сложно производится программная диагностика.

Самый простой метод вычисления забитой форсунки такой системы можно провести по следующему алгоритму:

- на холостом ходу довести обороты двигателя до того уровня, когда проблемы в работе двигателя слышны наиболее отчетливо;

- каждую из форсунок отключают путем ослабления накидной гайки в месте крепления магистрали высокого давления;

- когда вы отключаете нормальную рабочую форсунку, то работа двигателя меняется, если же форсунка проблемная, то двигатель продолжит работать в таком же режиме и далее.

Кроме этого, проверить форсунки своими руками на дизельном двигателе можно путем прощупывания топливопровода на наличие толчков. Они будут результатом того, что ТНВД пытается нагнетать топливо под давлением, однако в силу забитости форсунки возникают сложности с его пропуском. Проблемный штуцер также можно определить по завышенной рабочей температуре.

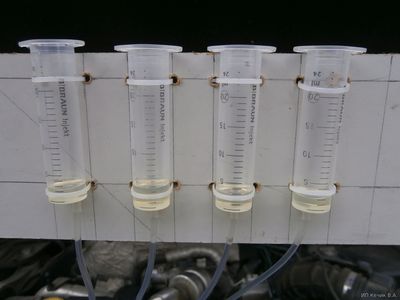

Проверка дизельных форсунок на перелив (слив в обратку)

По мере износа дизельных форсунок со временем возникает проблема, связанная с тем, что топливо из них попадает обратно в систему, из-за чего насос не может нагнетать нужного рабочего давления. Следствием этого может быть проблемы с запуском и работой дизельного двигателя.

Перед проверкой вам необходимо будет купить медицинский шприц объемом 20 мл и систему для капельниц (для подключения шприца вам понадобится трубочка длиной 45 см). Чтобы найти форсунку, которая скидывает в обратку больше топлива, чем ей положено, необходимо воспользоваться следующим алгоритмом действий:

- вынуть поршень из шприца;

- на запущенном двигателе с помощью системы подключить шприц к “обратке” форсунки (трубочку вставить в горлышко шприца);

- в течение двух минут держать шприц, чтобы в него набиралось топливо (при условии что оно будет набираться);

- повторять процедуру поочередно для всех форсунок либо соорудить систему для всех сразу.

На основании информации о количестве топлива в шприце можно сделать соответствующие выводы:

Проверка перелива в обратку

- если шприц пустой — значит, форсунка полностью исправна;

- количество топлива в шприце объемом от 2 до 4 мл также в пределах нормы;

- в случае, если объем топлива в шприце превышает 10. 15 мл, это означает, что форсунка частично или полностью вышла из строя, и ее необходимо заменить/отремонтировать (если льет 20 мл, то ремонтировать бесполезно, поскольку это говорит об износе седла клапана форсунки), так как она не держит давление топлива.

Однако такая простая проверка без гидростенда и тест плана не дает полной картины. Ведь на самом деле при работе двигателя количество сбрасываемого топлива зависит от многих факторов, она может быть забита и её нужно чистить или она подвисает и требуется в ремонте либо замене. Поэтому данный способ проверки форсунок на дизеле в домашних условиях позволяет лишь судить лишь об их пропускных способностях. В идеале количество пропускаемого ими объема топлива должно быть одинаковым и находиться в пределах до 4 мл за 2 минуты.

Точный объем топлива, которое может подавать в обратную магистраль вы можете найти в мануале своего автомобиля или двигателя.

Для того, чтобы форсунки эксплуатировались как можно дольше, заправляйтесь качественным дизельным топливом. Ведь оно напрямую зависит от на работу всей системы. Кроме этого, ставьте оригинальные топливные фильтры и не забывайте вовремя их менять.

Проверка форсунок с помощью специальных приборов

Более серьезная проверка форсунок дизельного двигателя проводится с помощью прибора под названием максиметр. Под этим названием подразумевается специальная образцовая форсунка с пружиной и шкалой. С их помощью выставляется давление начала впрыска дизельного топлива.

Другой метод проверки — использование контрольной образцовой рабочей форсунки, с которой сравниваются эксплуатируемые в двигателе устройства. Всю диагностику выполняют при запущенном моторе. Алгоритм действий таков:

- выполняют демонтаж форсунки и топливопровода с двигателя;

- на свободный штуцер ТНВД подключают тройник;

- выполняют ослабление накидных гаек на других штуцерах ТНВД (это позволит топливу поступать лишь на одну форсунку);

- к тройнику подсоединяют контрольную и тестируемую форсунки;

- активируют декомпрессионый механизм;

- вращают коленчатый вал.

В идеале контрольная и тестируемая форсунки должны показывать одинаковые результаты в вопросе одновременного начала впрыска топлива. Если есть отклонения — значит, надо регулировать форсунку.

Метод с использованием контрольного образца обычно занимает больше времени, чем использование максиметра. Однако он более точный и надежный. Также можно проверить работу двигателя и форсунок дизельного двигателя и ТНВД на специальном регулировочном стенде. Однако они есть лишь на специализированных СТО.

Чистка форсунок дизеля

Наличие отложений в канале и распылителе форсунки приводит к нарушению формы факела распыливания и уменьшению её пропускной способности. Типичными симптомами проявления данной неисправности являются:

— ухудшение пусковых характеристик двигателя (особенно в холодное время года);

подёргивания и провалы при ускорении и на переходных режимах;

— ухудшение динамики и уменьшение мощности двигателя;

— увеличение расхода топлива;

— ухудшение равномерности работы двигателя на холостом ходу (необязательно).

Игнорирование перечисленных симптомов и продолжение эксплуатации автомобиля вызывает следующие последствия:

— перегрев и повреждение нейтрализатора выхлопных газов;

— пробой изоляции высоковольтных компонентов системы зажигания (провода, наконечники, катушки, бегунок распределителя и т.п.);

— повреждение деталей ЦПГ вследствие возникновения очагов детонации (в большей степени характерно для турбированных двигателей).

Чистка форсунок дизеля

Выполнить очистку форсунок дизельного двигателя можно самостоятельно. Работы необходимо выполнять в чистоте и при хорошем освещении. Для этого форсунки снимают и промывают либо в керосине, либо в дизельном топливе без примесей. Перед обратной сборкой нужно обдуть форсунку сжатым воздухом.

Также важно проверить качество распыления топлива, то есть форму “факела” форсунки. Для этого существуют специальные методики. В первую очередь нужен испытательный стенд. Там подключают форсунку, подают на нее топливо и смотрят на форму и силу струи. Зачастую для испытаний используют чистый лист бумаги, который подкладывают под нее. На листе будут отчетливо видны следы попадания топлива, форма факела и другие параметры. В соответствии с этой информацией можно будет в дальнейшем провести необходимые корректировки. Для чистки сопла иногда используют тонкую стальную проволоку. Ее диаметр должен быть минимум на 0,1 мм меньше, чем диаметр непосредственно сопла.

Если диаметр сопла увеличен в диаметре на 10 или более процентов, то он подлежит замене. Также распылитель заменяют в случае, если разница в диаметрах отверстий будет более 5%.

Возможные неисправности дизельных форсунок

Наиболее частой причиной неисправности является нарушение плотности посадки иглы в направляющей втулке форсунки. Если ее значение уменьшено, то через новый зазор протекает большое количество топлива. В частности, для нового инжектора допускается утечка в объеме не более 4% от рабочего топлива, которое попадает в цилиндр. В целом же, количество топлива из форсунок должно быть одинаковым. Обнаружить утечку топлива на форсунке можно следующим образом:

- найти информацию о том, какое давление должно быть при открытии иглы в форсунке (для каждого двигателя он будет различным);

- снять форсунку и установить ее на испытательный стенд;

- создать заведомо высокое давление на форсунке;

- с помощью секундомера измерить время, через которое давление упадет на 50 кгс/см2 (50 атмосфер) от рекомендуемого.

Это время также прописано в технической документации к двигателю. Обычно для новых форсунок оно составляет от 15 секунд и более. Если форсунка поношенная, то это время может сократиться до 5 секунд. Если время меньше 5 секунд, значит форсунка уже находится в нерабочем состоянии.

При износе седла клапана форсунки (не держит требуемого давление и происходит чрезмерный слив) ремонт бесполезен, обойдется больше половины стоимости новой.

Иногда дизельный инжектор может давать небольшую или обильную течь горючего. И если во втором случае необходим лишь ремонт и полная замена форсунки, то в первом случае можно обойтись собственным силами. В частности, необходимо притереть иглу к седлу. Ведь основная причина подтекания — нарушение уплотнения на торце иглы (другое название — уплотняющий конус).

Замена одной иглы в форсунке без замены направляющей втулки не рекомендуется, поскольку они подгоняются друг под друга с высокой точностью.

Для удаления подтекания дизельной форсунки зачастую используют тонкую шлифовальную пасту ГОИ, которую разводят с керосином. Во время притирки необходимо следить за тем, чтобы паста не попала в зазор между иглой и втулкой. По окончании работ все элементы промывают в керосине или солярке без примесей. После этого нужно обдуть их сжатым воздухом из компрессора. После сборки вновь проверить на наличие течи.

Выводы

Частично вышедшие из строя форсунки являются не критичной, однако весьма неприятной поломкой. Ведь их неправильная работа ведет к значительной нагрузке на другие узлы силового агрегата. В целом же, машину при забитых или ненастроенных форсунках эксплуатировать можно, однако желательно как можно быстрее выполнить ремонт. Это позволит сохранить в работоспособном состоянии двигатель автомобиля, что избавит вас от еще больших денежных расходов. Так что при проявлении первых же симптомов нестабильной работы форсунок на вашем дизельном автомобиле рекомендуем хотя бы элементарным способом проверить работоспособность форсунки, которую как видите вполне под силу сделать каждому в домашних условиях.

Проверка и регулировка форсунок дизеля ЯМЗ

При обслуживании каждой форсунке провести проверку и регулировку в следующем порядке:

Регулировку рекомендуется производить на специальном стенде типа КИ-3333, удовлетворяющем ГОСТ 10579-88.

Давление начала впрыска нужно определить по таблице

Давление начала впрыскивания форсунок моделей 267-02, 267-10, 261-10(11) регулируется винтом при снятом колпаке форсунки и отвернутой контргайке. При ввертывании винта давление повышается, при вывертывании — понижается.

Давление начала впрыскивания форсунки моделей 204-50, 204-50.01 и 51-01 регулируется с помощью регулировочных шайб. При увеличении их общей толщины давление повышается, при уменьшении — понижается.

2. Проверить герметичность распылителя по запирающему конусу иглы и отсутствие течей в местах уплотнений линии высокого давления.

Для этого создать в форсунке давление топлива на 1-1,5 МПа (10-15 кгс/см 2 ) ниже давления начала впрыскивания.

При этом в течение 15 секунд не должно быть подтекания топлива из распыливающих отверстий; допускается увлажнение носика распылителя без отрыва топлива в виде капли.

Герметичность в местах уплотнений линии высокого давления проверить при выдержке под давлением в течение 2 мин; на верхнем торце гайки распылителя (при установке форсунки под углом 15° к горизонтальной поверхности) не должно образовываться отрывающейся капли топлива.

3. Подвижность иглы проверить прокачкой топлива через форсунку, отрегулированную на заданное давление начала впрыскивания на опрессовочном стенде, при частоте впрыскивания 30-40 в минуту.

Допускается подвижность иглы проверять одновременно с проверкой качества распыливания по п.4.

4. Качество распыливания проверять на опрессовочном стенде прокачкой топлива через форсунку, отрегулированную на заданное давление начала впрыскивания при частоте 60-80 впрыскиваний в минуту.

Качество распыливания считается удовлетворительным, если топливо впрыскивается в атмосферу в туманообразном состоянии и равномерно распределяется как по всем струям, так и по поперечному сечению каждой струи.

Начало и конец впрыскивания при этом должны быть четкими. После окончания впрыскивания допускается увлажнение носика распылителя без образования капли.

Впрыскивание топлива у новой форсунки сопровождается характерным резким звуком. Отсутствие резкого звука у бывших в эксплуатации форсунок не означает снижения качества их работы.

5. Герметичность уплотнения, соединения и наружных поверхностей полости низкого давления проверять опрессовкой воздухом давлением 0,45±0,05 МПа (4,5±0,5 кгс/см 2 ).

Пропуск воздуха в течение 10 секунд не допускается при подводе воздуха со стороны носика распылителя.

6. Герметичность соединений «распылитель-гайка распылителя» проверять опрессовкой воздухом давлением 0,5±0,1 МПа (51 кгс/см 2 ) в течение 10 секунд при подводе воздуха со стороны носика распылителя.

Пропуск пузырьков воздуха по резьбе гайки распылителя при погружении ее в дизельное топливо не допускается.

При закоксовке или засорении одного или нескольких распыливающих отверстий распылителя форсунку разобрать, детали форсунки прочистить и тщательно промыть в профильтрованном дизельном топливе.

При не герметичности по запирающему конусу распылитель в сборе подлежит замене. Замена деталей в распылителе не допускается.

Каждую форсунку отрегулируйте на давление начала впрыскивания:

Разборку форсунки выполнять в следующей последовательности:

Форсунки моделей 267-02, 267-10, 204-50, 204-50.01, 261-10(11):

1. отвернуть колпак форсунки;

2. отвернуть контргайку и вывернуть до упора регулировочный винт;

3. отвернуть гайку пружины на полтора—два оборота;

4. отвернуть гайку распылителя;

5. снять распылитель, предохранив иглу распылителя от выпадения.

Модель двигателя

Модель

форсунки

Давление начала впрыска

с общими головками цилиндров

26,5 +0,8 МПа (270 +8 МПа/см 2 )

26,5 +1.2 МПа (270 +12 кгс/см 2 )

с общими головками цилиндров

и V– образным ТНВД

26,5 +0,8 МПа (270 +8 МПа/см 2 )

26,5 +1,2 МПа (270 +12 кгс/см 2 )

с индивидуальными головками цилиндров

26,5 +1,2 МПа (270 +12 кгс/см 2 )

20,6 +0,8 МПа (210 +8 кгс/см 2 )

Форсунка модели 51-01:

1. отвернуть гайку распылителя;

2. снять распылитель, предохранив иглу распылителя от выпадения.

Нагар с корпуса распылителя счищать металлической щеткой или шлифовальной шкуркой с зернистостью не грубее М40.

Распыливающие отверстия прочистить стальной проволокой диаметром 0,3 мм (для распылителя форсунок моделей 267-02, 267-10, 204-50, 204-50.01 и 261-10(11)) и диаметром 0,28 мм (для распылителя форсунки модели 51-01).

Применять для чистки внутренних полостей корпуса распылителя и поверхностей иглы твердые материалы и шлифовальную шкурку не допускается.

Перед сборкой распылитель и иглу тщательно промыть в профильтрованном дизельном топливе.

Игла должна легко перемещаться: выдвинутая из корпуса распылителя на одну треть длины направляющей, при наклоне распылителя на угол 45° от вертикали, игла должна плавно, без задержек полностью опускаться под действием собственного веса.

Сборку форсунки производить в последовательности обратной разборке. При затяжке гайки разверните распылитель против направления навинчивания гайки до упора в фиксирующие штифты и, придерживая его в этом положении, наверните гайку рукой, после чего гайку окончательно затяните.

Момент затяжки гайки распылителя 70-80 Нм (7-8 кгсм), штуцера форсунки — 80. 100 Нм (8. 10 кгсм).

После сборки отрегулировать форсунку на давление начала впрыскивания и проверить качество распыливания топлива и четкость работы распылителя.

Установка форсунок или распылителей, несоответствующих данному двигателю, категорически запрещается.