Двигатель внутреннего сгорания поршневой

Двигатель внутреннего сгорания поршневой

Поршневой двигатель внутреннего сгорания: история создания

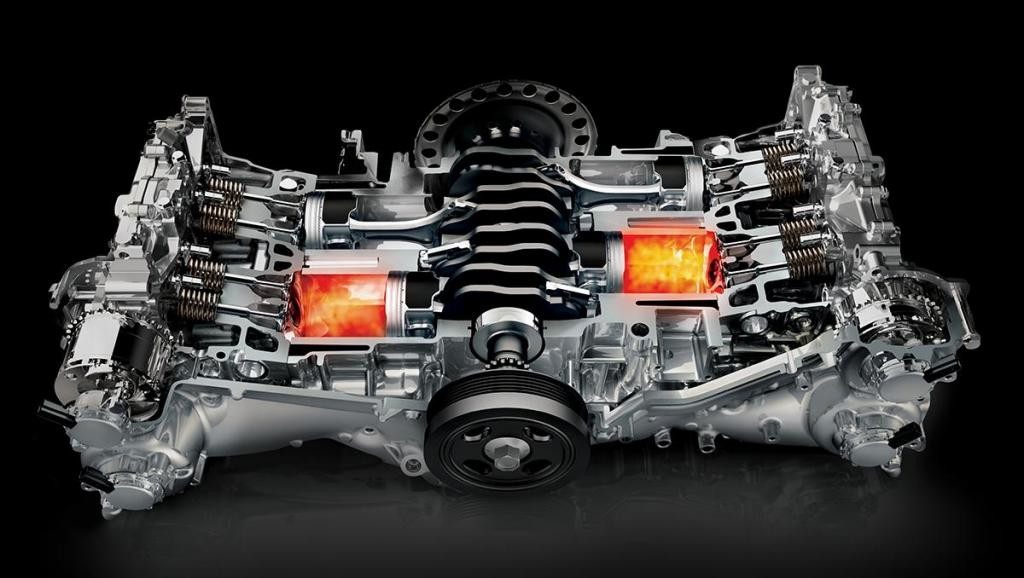

Поршневой двигатель — двигатель внутреннего сгорания (ДВС), использует один или несколько поршней, совершающих возвратно-поступательное движение, для преобразования давления во вращательное движение. На данный момент это самый распространенный тип двигателя, используемый в автомобилях. Да и не только в них. Поршневые моторы используются в авиации, судоходстве и промышленности.

Первый поршневой двигатель

К концу 18-го века в мире уже существовали паромобили. Экипажи с паровым двигателем конструировали в Англии и Франции. Однако эти машины были громоздкими и медлительными. Кроме того, создатель самых совершенных на тот момент паровых двигателей Джейм Уатт считал, что для создания быстрых паромобилей потребуется паровой двигатель с высоким давлением в котле, что попросту не безопасно.

Понимал это и французский инженер и по совместительству действующий артиллерийский офицер — Франсуа Исаак де Риваз. Хорошо знакомый с принципом работы пороховой пушки, он задумался, а почему бы для приведения в движение поршня, использовать энергию пороховых газов, а не пара. В 1804 году он построил первый экспериментальный стационарный двигатель. Он работал по следующему принципу: в цилиндр подавалась смесь водорода с воздухом и воспламенялась при помощи электрического разряда. Фактически Риваз создал первый поршневой двигатель внутреннего сгорания.

В 1807 году изобретатель собрал первый экипаж с мотором собственной конструкции. На четырехколесной базе находился однопоршневой ДВС, без механизма газораспределения, а подача топливной смеси контролировалась вручную. Такой вот примитивный автомобиль смог преодолеть лишь 100 метров. Через шесть лет Риваз собрал новый экипаж куда больших размеров. Он имел длину 6 м, диаметр колес 2 м и весил около тонны. На этот раз мотор работал на смеси из светильного газа и воздуха. Груженая камнями машина смогла преодолеть 26 метров со скоростью 3 км/ч. За один рабочий ход поршня, автомобиль передвигался на 4-6 метров. Конечно с такими характеристиками коммерческая эксплуатация такого ДВС была невозможна, но это было только начало.

Дальнейшее развитие

Несмотря на то, что в начале 19-го века паровые двигатели считались более перспективными, разработка поршневых ДВС не останавливалась. В 1860 году бельгийский инженер Этьен Ленуар создал первый двухтактный поршневой двигатель пригодный к серийному производству. Его новаторский мотор фактически повторял принцип работы паровой машины Уатта и некоторые его элементы конструкции, но работал на светильном газе. В зависимости от объема единственного цилиндра, двигатель Ленуара имел различную мощность от 2 до 20 л.с. Термический КПД восьмисильного мотора составлял всего 4,68%. Для сравнения современный ДВС имеет КПД 20-45%. Тем не менее мотор Ленуара был выгоден в коммерческой эксплуатации и работал на промышленных предприятиях, типографиях и судоходстве.

Столь малая эффективность двигателя была следствием несовершенства его конструкции. Однопоршневой мотор имел гигантский объем, поршень двойного действия, малоэффективный золотниковый механизм впуска/выпуска и при этом не имел цикла сжатия. Изучив двигатель Ленуара, в 1861 году немецкий инженер Николаус Отто построил его копию.

В 1863 году немец построил двухтактный поршневой двигатель собственной конструкции, КПД которого достиг 15%. Он имел единственный цилиндр, расположенный вертикально и работал на светильном газе. Первый собственный мотор Отто получил широкое признание публики и коммерческий успех.

Deutz AG

В 1864 году Николаус Отто и Ойген Ланге основали собственную фирму — N. A. Otto & Cie. Все началось маленького производственного цеха, где компаньоны собственноручно собирали первые двигатели. Позднее в компанию пришли такие небезызвестные для автомобильной индустрии люди как Вильгельм Майбах, Этторе Бугатти и Готлиб Даймлер. Последний с 1872 года занимал должность технического директора. В том же году компания меняет название на Gasmotoren-Fabrik Deutz AG.

В 1875 году случилось знаковое событие, которое навсегда перевернуло индустрию. Николаус Отто создал первый успешно работающий четырехтактный ДВС. В отличие от мотора Ленуара, новый двигатель работал намного эффективнее. Уже на первых порах его термический КПД превысил 15%. Кроме того он получился мощнее и экономичнее. Фактически новый мотор Отто послужил началом конца паровых машин.

Интересно посмотреть на характеристики этого двигателя. Одноцилиндровый мотор объемом в 6,1-литра развивал 3 л.с. при 180 об/мин. К примеру 18-литровый агрегат Ленуара развивал всего 2 л.с. Кроме того двигатель Отто был почти в 5 раз экономичнее. В результате новый, более эффективный мотор быстро вытеснил двигатель Ленуара с рынка.

Первый поршневой бензиновый двигатель

Между тем, Николаус Отто видел свой мотор только в качестве стационарного. Но его соратник Готлиб Даймлер, активно агитировал шефа применить ДВС на транспорте. Отто был против, поэтому в 1880 году прихватив с собой Майбаха, Даймлер покинул Deutz AG.

Два инженера сосредоточились на единственной задаче — создать легкий, достаточно мощный поршневой двигатель, пригодный для установки на колесное шасси. Проблема состояла в том, что двигатель конструкции Отто работал на газе и требовал газогенератор. Даймлер и Майбах решили разработать мотор на жидкостном топливе, дабы избавиться от массивного преобразователя. Дело это было не простое, так как на тот момент еще не существовало способа создать оптимальную топливно-воздушную смесь на которой бы двигатель работал устойчиво. Решением проблемы стал испарительный карбюратор разработанный Майбахом в 1885 году. Карбюратор позволил построить бензиновый ДВС(Standuhr) объемом 100 см3 и мощностью 1 л.с., который работал достаточно устойчиво и стабильно. В том же году, немного уменьшенный Standuhr мощностью в 0,5 л.с. разместили на деревянном велосипеде получив тем самым первый в мире мотоцикл. А спустя год и автомобиль.

С тех пор поршневой двигатель внутреннего сгорания прошел долгий путь. Однако его четырехтактный принцип работы остался неизменен. Сегодня в мире насчитывается более 1,2 млрд. автомобилей и большинство из них оснащены ДВС.

Поршневой двигатель внутреннего сгорания

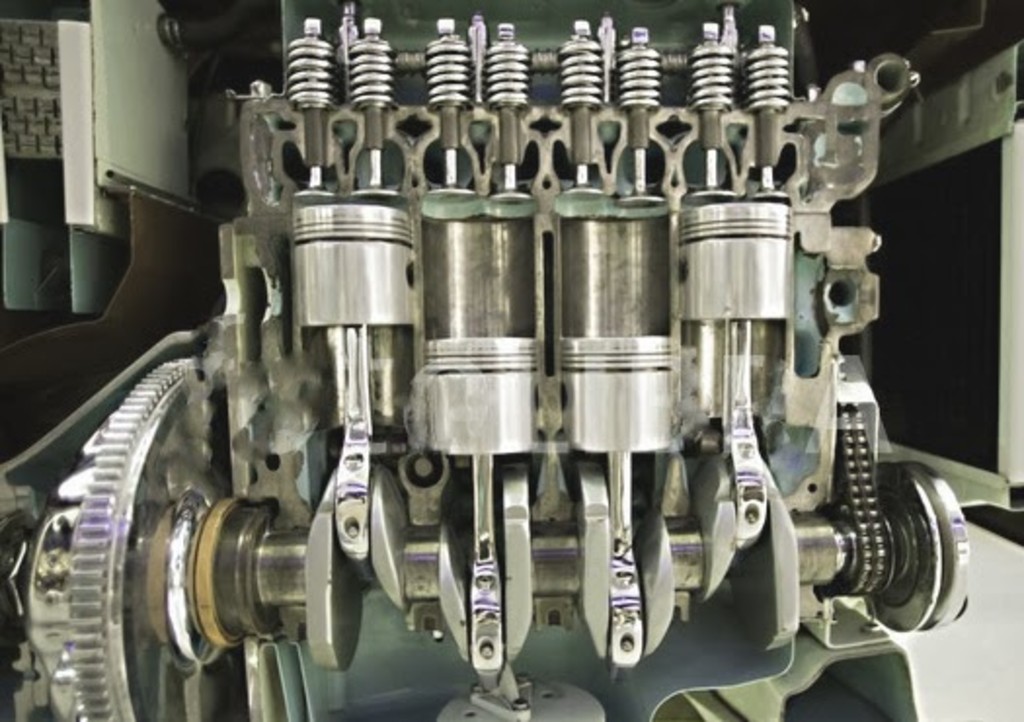

- Поршнево́й дви́гатель — двигатель внутреннего сгорания, в котором тепловая энергия расширяющихся газов, образовавшаяся в результате сгорания топлива в замкнутом объёме, преобразуется в механическую работу поступательного движения поршня за счёт расширения рабочего тела (газообразных продуктов сгорания топлива) в цилиндре, в который вставлен поршень.

Поступательное движение поршня преобразуется во вращение коленчатого вала кривошипно-шатунным механизмом.

Поршневой двигатель внутреннего сгорания сегодня является самым распространённым тепловым двигателем. Он используется для привода средств наземного, воздушного и водного транспорта, боевой, сельскохозяйственной и строительной техники, электрогенераторов, компрессоров, водяных насосов, помп, моторизованного инструмента (бензорезок (бензо-болгарок), газонокосилок, бензопил) и прочих машин, как мобильных, так и стационарных, и производится в мире ежегодно в количестве нескольких десятков миллионов изделий.

Мощность поршневых двигателей внутреннего сгорания колеблется в пределах от нескольких ватт (двигатели авиа-, мото- и судомоделей) до 75 000 кВт (судовые двигатели).

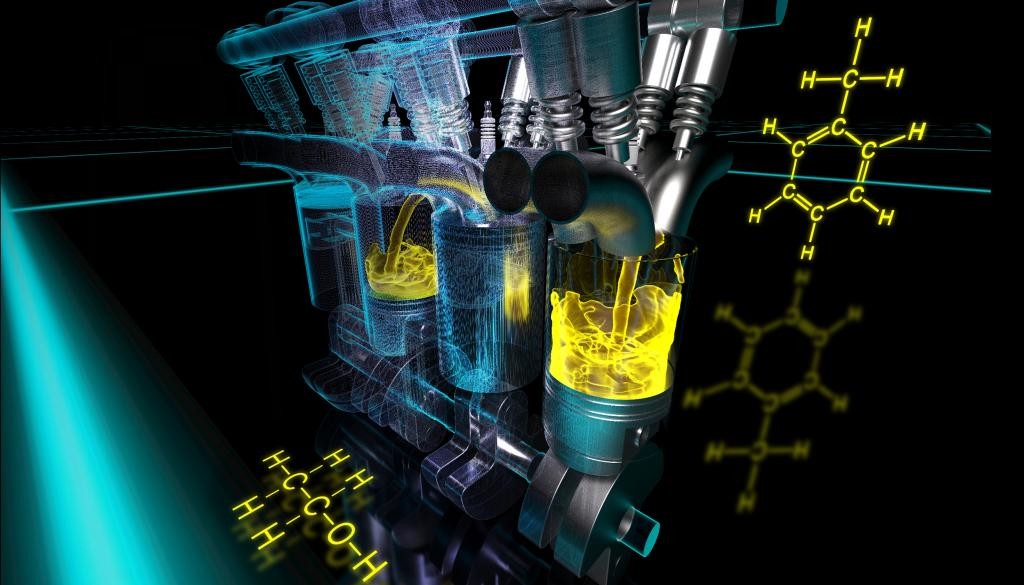

В качестве топлива в поршневых двигателях внутреннего сгорания используются:

* жидкости — бензин, дизельное топливо, спирты, биодизель;

* газы — сжиженный газ, природный газ, водород, газообразные продукты крекинга нефти, биогаз;

монооксид углерода, вырабатываемый в газогенераторе, входящем в состав топливной системы двигателя, из твёрдого топлива (угля, торфа, древесины).Полный цикл работы двигателя складывается из последовательности тактов — однонаправленных поступательных ходов поршня. Различают двухтактные и четырёхтактные двигатели.

Число цилиндров в разных поршневых двигателях колеблется от 1-го до 24-х. Объём цилиндра — это произведение площади поперечного сечения цилиндра на ход поршня. Суммарный объём всех цилиндров обычно называют рабочим объёмом двигателя.

По способу смесеобразования делятся:

* Двигатели с внешним смесеобразованием. Воздушно-топливная смесь готовится в карбюраторе, поступает по впускным коллекторам (патрубкам) в цилиндры двигателя, как вариант — инжекторная система подачи топлива. Воспламенение топливо-воздушной смеси выполнется, как правило, электроискровым разрядом, вырабатываемым системой зажигания (например, автомобильный Бензиновый двигатель внутреннего сгорания). Двигатели с внешним смесеобразованием могут работать на газообразном топливе (природный газ, сжиженные углеводородные газы, биогаз, генераторный газ, см. газогенераторный автомобиль, газовый двигатель);

* Компрессионные карбюраторные двигатели. В них топливо подается вместе с воздухом (как в бензиновых двигателях), обычно в основе топлива — диэтиловый эфир, касторовое масло и керосин). Воспламенение происходит от сжатия. Степень сжатия регулируется контрпоршнем, так как от этого зависит момент воспламенения смеси. Компрессионные двигатели используются главным образом в авиа- и автомоделях. Компрессионные карбюраторные двигатели не являются дизельными двигателями.

* Калильные карбюраторные двигатели. Схожи по принципу действия с компрессионными, но имеют калильную свечу, накал которой поддерживается за счёт теплоты сгорания топлива на предыдущем такте. Такие двигатели также требуют особого состава топлива (обычно в его основе — метанол, касторовое масло и нитрометан). Используются главным образом в авиа- и автомоделях;

* Двигатели с внутренним смесеобразованием. Эти двигатели, в свою очередь, подразделяются на:

* Дизельные, работающие на дизельном топливе. В этих двигателях сжатию подвергается только воздух в цилиндрах, вблизи верхней мёртвой точки при такте сжатия в камеру сгорания форсункой впрыскивается дизельное топливо, которое воспламеняется при контакте с воздухом, нагретым от сжатия до температуры в несколько сотен градусов Цельсия.

Воспламенение от горячих частей двигателя (калоризаторные), обычно — днища поршня или калильной головки. Приводные двигатели прокатных станов (топливо-мартеновский газ), в первой половине XX века применялись в сельском хозяйстве.Двигатели с внутренним смесеобразованием имеют (как в теории, так и на практике) более высокий КПД и вращающий момент за счёт более высокой степени сжатия.

Существуют также газодизельные двигатели, работающие на смеси природного газа с воздухом. Так как температура воспламенения от сжатия газовоздушной смеси составляет около 700 °C (дизельное топливо воспламеняется при 320—380 °C), воспламенение производится впрыскиванием через форсунки небольшого количества дизельного топлива.В рамках технической термодинамики работа поршневых двигателей внутреннего сгорания в зависимости от особенностей их циклограмм описывается термодинамическими циклами Отто, Дизеля, Тринклера, Аткинсона или Миллера.

Эффективный КПД поршневого ДВС не превышает 60 %. Остальная тепловая энергия распределяется, в основном, между теплом выхлопных газов и нагревом конструкции двигателя. Поскольку последняя доля весьма существенна, поршневые ДВС нуждаются в системе интенсивного охлаждения. Различают системы охлаждения:

* воздушные, отдающие избыточное тепло окружающему воздуху через ребристую внешнюю поверхность цилиндров; используются в двигателях сравнительно небольшой мощности (десятки л.с.), или в более мощных авиационных двигателях, работающих в быстром потоке воздуха;

* жидкостные, в которых охлаждающая жидкость (вода, масло или антифриз) прокачивается через рубашку охлаждения (каналы, созданные в стенках блока цилиндров), и затем поступает в радиатор охлаждения, в котором теплоноситель охлаждается потоком воздуха, созданным вентилятором.

Поршневой двигатель внутреннего сгорания

Поршневой двигатель — двигатель внутреннего сгорания, в котором тепловая энергия расширяющихся газов, образовавшаяся в результате сгорания топлива в замкнутом объёме, преобразуется в механическую работу поступательного движения поршня за счёт расширения рабочего тела (газообразных продуктов сгорания топлива) в цилиндре, в который вставлен поршень.

Поступательное движение поршня преобразуется во вращение коленчатого вала кривошипно-шатунным механизмом.

Поршневой двигатель внутреннего сгорания сегодня является самым распространённым тепловым двигателем. Он используется для привода средств наземного, воздушного и водного транспорта, боевой, сельскохозяйственной и строительной техники, электрогенераторов, компрессоров, водяных насосов, помп, моторизованного инструмента (бензорезок (бензо-болгарок), газонокосилок, бензопил) и прочих машин, как мобильных, так и стационарных, и производится в мире ежегодно в количестве нескольких десятков миллионов изделий.

Мощность поршневых двигателей внутреннего сгорания колеблется в пределах от нескольких ватт (двигатели авиа-, мото- и судомоделей) до 75 000 кВт (судовые двигатели).

В качестве топлива в поршневых двигателях внутреннего сгорания используются:

- жидкости — бензин, дизельное топливо, спирты, биодизель;

- газы — сжиженный газ, природный газ, водород, газообразные продукты крекинга нефти, биогаз; , вырабатываемый в газогенераторе, входящем в состав топливной системы двигателя, из твёрдого топлива (угля, торфа, древесины).

Полный цикл работы двигателя складывается из последовательности тактов — однонаправленных поступательных ходов поршня. Различают двухтактные и четырёхтактные двигатели.

Число цилиндров в разных поршневых двигателях колеблется от 1-го до 24-х. Объём цилиндра — это произведение площади поперечного сечения цилиндра на ход поршня. Суммарный объём всех цилиндров обычно называют объёмом двигателя. По способу смесеобразования делятся:

- Двигатели с внешним смесеобразованием. Воспламенение воздушно-топливной смеси может выполняться электроискровым разрядом, вырабатываемым системой зажигания (например, автомобильный Бензиновый двигатель внутреннего сгорания). Двигатели с внешним смесеобразованием могут работать на газообразном топливе (природный газ, био и другие условно-бесплатные газы);

- Двигатели с внутренним смесеобразованием (воспламенение от сжатия рабочего тела). Эти двигатели, в свою очередь, подразделяются на:

-

, работающие на дизельном топливе или природном газе (с добавлением 5 % дизельного топлива для обеспечения воспламенения топливной смеси). В этих двигателях сжатию подвергается только воздух, а при достижении поршнем точки максимального сжатия в камеру сгорания впрыскиваеся топливо, которое воспламеняется при контакте с воздухом, нагретым при сжатии до температуры в несколько сотен градусов Цельсия.

- Компрессионные двигатели. В них, в отличие от дизельных, топливо подается вместе с воздухом (как в бензиновых двигателях). Такие двигатели требуют особого состава топлива (обычно в его основе — диэтиловый эфир) и точной регулировки степени сжатия, так как от нее зависит момент воспламенения смеси. Компрессионные двигатели используются главным образом в авиа- и автомоделях; . Схожи по принципу действия с компрессионными, но имеют калильную свечу, накал которой поддерживается за счёт сгорания топлива на предыдущем такте.Такие двигатели также требуют особого состава топлива (обычно в его основе — метанол, касторовое масло и нитрометан). Используются главным образом в авиа- и автомоделях;

Двигатели с внутренним смесеобразованием имеют (как в теории, так и на практике) более высокий КПД и вращающий момент за счёт более высокой степени сжатия.

В рамках технической термодинамики работа поршневых двигателей внутреннего сгорания в зависимости от особенностей их циклограмм описывается термодинамическими циклами Отто, Дизеля, Тринклера, Аткинсона или Миллера.

Эффективный КПД поршневого ДВС не превышает 60%. Остальная тепловая энергия распределяется, в основном, между теплом выхлопных газов и нагревом конструкции двигателя. Поскольку последняя доля весьма существенна, поршневые ДВС нуждаются в системе интенсивного охлаждения. Различают системы охлаждения:

- воздушные, отдающие избыточное тепло окружающему воздуху через ребристую внешнюю поверхность цилиндров; используются в двигателях сравнительно небольшой мощности (десятки л.с.), или в более мощных авиационных двигателях, работающих в быстром потоке воздуха;

- жидкостные, в которых охлаждающая жидкость (вода, масло или антифриз) прокачивается через рубашку охлаждения (каналы, созданные в стенках блока цилиндров), и затем поступает в радиатор охлаждения, в котором теплоноситель охлаждается потоком воздуха, созданным вентилятором. Иногда в жидкостных системах в качестве теплоносителя используется металлический натрий, расплавляемый теплом двигателя при его прогреве.

Основные параметры двигателя

С работой поршневого двигателя внутреннего сгорания связаны следующие параметры.

Поршневой двигатель внутреннего сгорания: принцип работы и недостатки

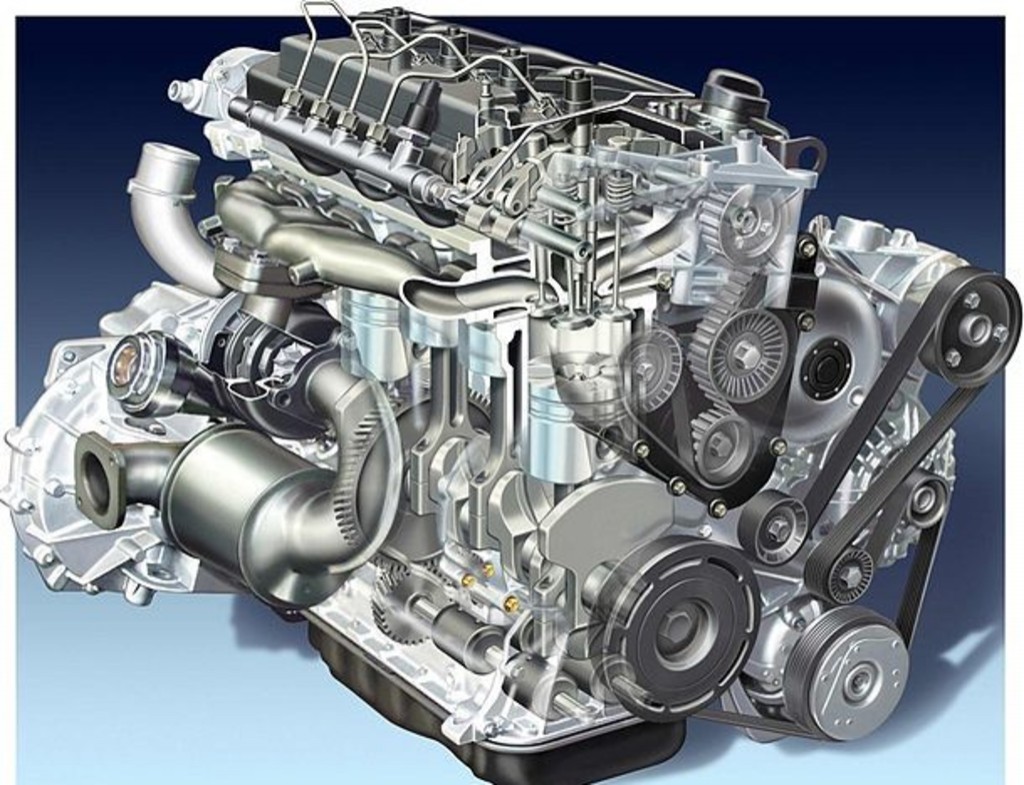

Поршневой двигатель внутреннего сгорания в наше время является самым популярным, его устанавливают на большую часть автомобилей. Мы рассмотрим принцип работы ДВС и его недостатки.

ДВС появился в начале XX века и он пришел на смену паровым двигателям, а в наше время остается одним из самых эффективных двигателей, но это будет длиться до того, пока на смену ДВС массово не придут электродвигатели. Уже сейчас некоторые модели появляются сразу с обоими типами двигателей : ДВС и электродвигатель, такие системы называют гибридами. Но а пока ДВС не остались позади рассмотрим принципы его работы и существующие недостатки.

Определение, особенности ДВС

В процессе развития науки и техники конструкция ДВС постоянно совершенствовались. Двигатели сумели доказать свою эффективность. Так появились поршневые двигатели внутреннего сгорания и как подвид – карбюраторные и инжекторные моторы. Можно выделить дизельные двигатели, роторно-поршневые и газотурбинные агрегаты.

Бензиновые ДВС

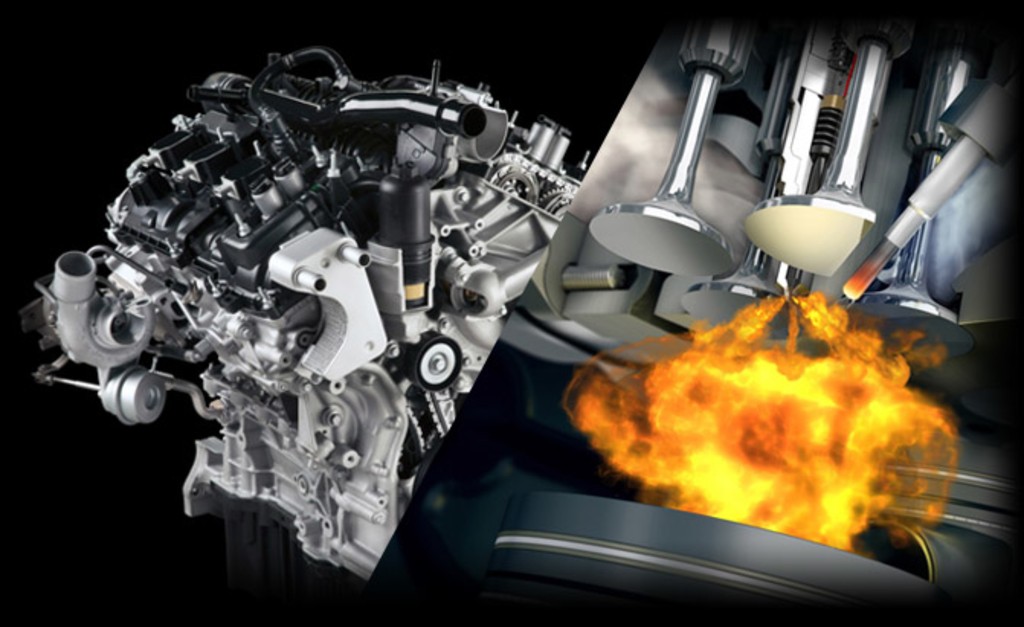

Традиционный поршневой мотор оснащен внутренней камерой сгорания. Это цилиндр внутри блока двигателя. При горении топлива выделяется энергия, которая затем превращается в механическое движение коленчатого вала. За счет поступательного движения поршней, которые воздействуют на систему из шатунов и коленчатого вала, получается вращение маховика. Можно подробней ознакомиться с конструкцией в соответствующем ГОСТ двигателя внутреннего сгорания поршневого.

Карбюраторный двигатель внутреннего сгорания отличается тем, что рабочая смесь топлива и воздуха готовится в специальном устройстве – карбюраторе. Смесь впрыскивается в цилиндры за счет разряжения. Далее она воспламеняется благодаря свече зажигания.

Инжекторный ДВС имеет более современную конструкцию. Здесь вместо традиционного механического устройства в системе питания имеются электронные форсунки. Они отвечают за впрыск точных порций горючего непосредственно в цилиндры двигателя.

Дизельные ДВС

Дизельный поршневой двигатель внутреннего сгорания имеет определенные конструктивные и принципиальные отличия от бензиновых ДВС.

Если в бензиновом агрегате для воспламенения используется искра от свечи, то в дизельных работает другой принцип и свечей кроме накала здесь нет. Дизельное топливо попадает в цилиндры через форсунки, смешивается с воздухом, а затем вся эта смесь сжимается, вследствие чего нагревается до температуры горения.

Роторно-поршневые

Роторно-поршневой двигатель существенно отличается от традиционных ДВС. Газы воздействуют на специальные детали и элементы. Так, под воздействием газов подвижный ротор движется в специальной камере в форме восьмерки. Камера выполняет функции поршней, ГРМ и коленвала. Камера имеет форму «восьмерки».

Комбинированные агрегаты

В газотурбинных двигателях внутреннего сгорания тепловая энергия превращается в механическую за счет вращения специального ротора со специальными лопатками. Этот ротор приводит в действие вал турбины.

Специальные поршневые и комбинированные двигатели внутреннего сгорания (а это газотурбинные моторы и роторные) можно смело заносить в красную книгу. Сегодня роторно-поршневой мотор изготавливает лишь японская Mazda. Crysler однажды выпустил опытную серию газотурбинных ДВС, однако это было в 60-х и больше к данному вопросу никто из автопроизводителей не возвращался по сегодняшний день.

В Советском Союзе газотурбинные ДВС устанавливали на танки и десантные корабли, однако и там в дальнейшем решено было отказаться от агрегатов данной конструкции.

Устройство ДВС

Двигатель представляет единый механизм. Он состоит из блока цилиндров, деталей кривошипно-шатунного механизма, механизма ГРМ, системы впрыска и выпуска.

Внутри блока цилиндров расположена камера сгорания, где непосредственно воспламеняется топливно-воздушная смесь, а продукты сгорания приводят в действие поршни. Посредством кривошипно-шатунного механизма энергия сгорания топлива передается на коленчатый вал. Механизм ГРМ необходим для обеспечения своевременного открытия и закрытия впускных и выпускных клапанов.

Принцип действия

При запуске двигателя в цилиндры через впускной клапан впрыскивается смесь топлива и воздуха и поджигается от искры на свече зажигания, сгенерированной системой зажигания. При горении образуются газы. Когда происходит тепловое расширение, вследствие избыточного давления поршень начинает двигаться, вращая тем самым коленчатый вал.

Работа поршневых двигателей циклична. В цикле поршневого двигателя внутреннего сгорания может быть от двух до четырех тактов. Циклы в процессе работы мотора повторяются несколько сотен раз за одну минуту. Так коленчатый вал может непрерывно вращаться.

Двухтактный ДВС

Когда мотор запускается, то поршень приводится в движения за счет поворота коленчатого вала. Когда поршень достигнет положения нижней мертвой точки и начнет двигаться вверх, в цилиндр будет подана топливно-воздушная смесь.

При движении вверх поршень начнет сжимать смесь. Когда поршень достигнет верхнего положения, будет сгенерирована искра. Топливно-воздушная смесь воспламенится. Расширяясь, газы будут толкать поршень вниз.

В этот момент откроется выпускной клапан, через который продукты сгорания смогут выйти из камеры. Далее снова дойдя до нижней мертвой точки, поршень начнет свой путь в ВМТ. Все эти процессы проходят за один оборот коленчатого вала.

Когда поршень начнет новое движение, откроется впускной клапан и новая порция топливно-воздушной смеси заместит собой отработанные газы. Весь процесс начнется заново. Двухтактный поршневой двигатель внутреннего сгорания совершает меньшее число движений в отличии от четырехтактного. Снижены потери на трение, но выделяется больше тепла.

Механизм газораспределения заменяется поршнем. В процессе движения поршня открываются и закрываются впускные и выпускные отверстия в блоке цилиндров. По сравнению с четырехтактным силовым агрегатом, газообмен в двухтактном моторе – это главный недостаток. В момент выхода отработанных газов теряется эффективность и мощность.

Несмотря на этот недостаток поршневых двигателей внутреннего сгорания двухтактных, они применяются в мопедах, скутерах, в качестве лодочных моторов, в бензопилах.

Четырехтактный двигатель внутреннего сгорания

Четырехтактный ДВС недостатков двухтактного мотора лишен. Такие моторы устанавливаются на большинство автомобилей и прочую технику. Впуск и выпуск отработанных газов – это отдельный процесс, и он не совмещен со сжатием, хотя работает поршневой двигатель внутреннего сгорания от воспламенения смеси. Работа мотора синхронизируется за счет газораспределительного механизма – клапаны открываются и закрываются синхронно с оборотами коленчатого вала. Впуск топливной смеси осуществляется лишь после полного выхода отработанных газов.

Преимущества ДВС

Начать стоит с самых популярных моторов – рядных четырехцилиндровых агрегатов. Среди достоинств – компактность, малый вес, одна ГБЦ, высокая ремонтопригодность.

Среди всех видов ДВС можно выделить еще оппозитные моторы. Они не особо популярные по причине более сложной конструкции. Применяют их преимущественно на гоночных авто. Среди достоинств – отличная первичная и вторичная балансировка, а отсюда и мягкая работа. На коленвал оказывается меньшая нагрузка. Как результат, незначительные потери мощности. Двигатель имеет низкий центр тяжести, а автомобиль лучше управляется.

Рядные шестицилиндровые моторы отлично сбалансированы, а сам агрегат работает очень плавно. Несмотря на большое количество цилиндров, цена производства не очень высокая. Также можно выделить ремонтопригодность.

Недостатки ДВС

Основной недостаток поршневых двигателей внутреннего сгорания – это все же не токсичность и шумность, а слабая эффективность. В ДВС только 20 % энергии затрачивается на собственно механическую работу. Все остальное расходуется на обогрев и другие процессы. Также двигатели выпускают в атмосферы вредные вещества такие, как оксиды азота, угарный газ, различные альдегиды.

Поршень двигателя: функции,конструкция,типы,фото,видео

Поршень занимает центральное место в процессе преобразования химической энергии топлива в тепловую и механическую. Поговорим про поршни двигателя внутреннего сгорания, что это такое и основное назначение в работе.

ЧТО ТАКОЕ ПОРШЕНЬ ДВИГАТЕЛЯ?

Поршень двигателя — это деталь цилиндрической формы, совершающая возвратно-поступательное движение внутри цилиндра и служащая для превращения изменения давления газа, пара или жидкости в механическую работу, или наоборот — возвратно-поступательного движения в изменение давления. Изначально поршни для автомобильных двигателей внутреннего сгорания отливали из чугуна. С развитием технологий стали использовать алюминий, т.к. он давал следующие преимущества: рост оборотов и мощности, меньшие нагрузки на детали, лучшую теплоотдачу.

С тех пор мощность моторов выросла многократно, температура и давление в цилиндрах современных автомобильных двигателей (особенно дизельных моторов) стали такими, что алюминий подошёл к пределу своей прочности. Поэтому в последние годы подобные моторы оснащаются стальными поршнями, которые уверенно выдерживают возросшие нагрузки. Они легче алюминиевых за счет более тонких стенок и меньшей компрессионной высоты, т.е. расстояния от днища до оси алюминиевого пальца. А еще стальные поршни не литые, а сборные.

Помимо прочего, уменьшение вертикальных габаритов поршня при неизменном блоке цилиндров дает возможность удлинить шатуны. Это позволит снизить боковые нагрузки в паре «поршень-цилиндр, что положительно скажется на расходе топлива и ресурсе двигателя. Или, не меняя шатунов и коленвала, можно укоротить блок цилиндров и таким образом облегчить двигатель

Поршень выполняет ряд важных функций:

- обеспечивает передачу механических усилий на шатун;

- отвечает за герметизацию камеры сгорания топлива;

- обеспечивает своевременный отвод избытка тепла из камеры сгорания

Работа поршня проходит в сложных и во многом опасных условиях – при повышенных температурных режимах и усиленных нагрузках, поэтому особенно важно, чтобы поршни для двигателей отличались эффективностью, надежностью и износостойкостью. Именно поэтому для их производства используются легкие, но сверхпрочные материалы – термостойкие алюминиевые или стальные сплавы. Поршни изготавливаются двумя методами – литьем или штамповкой.

Экстремальные условия обуславливают материал изготовления поршней

Поршень эксплуатируется в экстремальных условиях, характерными чертами которых являются высокие: давление, инерционные нагрузки и температуры. Именно поэтому к основным требованиям, предъявляемым материалам для его изготовления относят:

- высокую механическую прочность;

- хорошую теплопроводность;

- малую плотность;

- незначительный коэффициент линейного расширения, антифрикционные свойства;

- хорошую коррозионную устойчивость.

Требуемым параметрам соответствуют специальные алюминиевые сплавы, отличающиеся прочностью, термостойкостью и легкостью. Реже в изготовлении поршней используются серые чугуны и сплавы стали.

Поршни могут быть:

- литыми;

- коваными.

В первом варианте их изготовляют путем литья под давлением. Кованые изготовляются методом штамповки из алюминиевого сплава с небольшим добавлением кремния (в среднем, порядка 15 %), что значительно увеличивает их прочность и снижает степень расширения поршня в диапазоне рабочих температур.

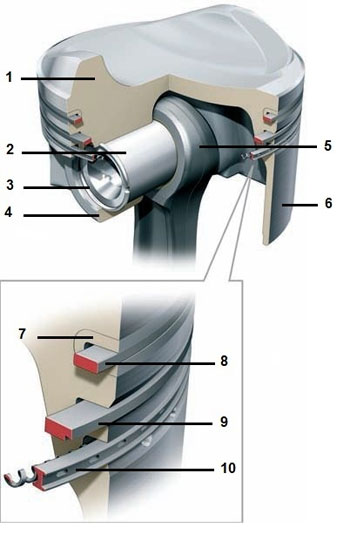

Конструкция поршня

Поршень двигателя имеет достаточно простую конструкцию, которая состоит из следующих деталей:

- Головка поршня ДВС

- Поршневой палец

- Кольцо стопорное

- Бобышка

- Шатун

- Юбка

- Стальная вставка

- Компрессионное кольцо первое

- Компрессионное кольцо второе

- Маслосъемное кольцо

Конструктивные особенности поршня в большинстве случаев зависят от типа двигателя, формы его камеры сгорания и типа топлива, которое используется.

Днище

Днище может иметь различную форму в зависимости от выполняемых им функций – плоскую, вогнутую и выпуклую. Вогнутая форма днища обеспечивает более эффективную работу камеры сгорания, однако это способствует большему образованию отложений при сгорании топлива. Выпуклая форма днища улучшает производительность поршня, но при этом снижает эффективность процесса сгорания топливной смеси в камере.

Поршневые кольца

Ниже днища расположены специальные канавки (борозды) для установки поршневых колец. Расстояние от днища до первого компрессионного кольца носит название огневого пояса.

Поршневые кольца отвечают за надежное соединение цилиндра и поршня. Они обеспечивают надежную герметичность за счет плотного прилегания к стенкам цилиндра, что сопровождается напряженным процессом трения. Для снижения трения используется моторное масло. Для изготовления поршневых колец применяется чугунный сплав.

Количество поршневых колец, которое может быть установлено в поршне зависит от типа используемого двигателя и его назначения. Зачастую устанавливаются системы с одним маслосъемным кольцом и двумя компрессионными кольцами (первым и вторым).

ТИПЫ ПОРШНЕЙ

В двигателях внутреннего сгорания применяется два типа поршней, различающихся по конструктивному устройству – цельные и составные.

Цельные детали изготавливаются путем литья с последующей механической обработкой. В процессе литья из металла создается заготовка, которой придается общая форма детали. Далее на металлообрабатывающих станках в полученной заготовке обрабатываются рабочие поверхности, нарезаются канавки под кольца, проделываются технологические отверстия и углубления.

В составных элементах головка и юбка разделены, и в единую конструкцию они собираются в процессе установки на двигатель. Причем сборка в одну деталь осуществляется при соединении поршня с шатуном. Для этого, помимо отверстий под поршневой палец в юбке, на головке имеются специальные проушины.

Достоинство составных поршней — возможность комбинирования материалов изготовления, что повышает эксплуатационные качества детали.

Отвод излишков тепла от поршня

Наряду со значительными механическими нагрузками поршень также подвергается негативному воздействию экстремально высоких температур. Тепло от поршневой группы отводится:

- системой охлаждения от стенок цилиндра;

- внутренней полостью поршня, далее — поршневым пальцем и шатуном, а также маслом, циркулирующим в системе смазки;

- частично холодной топливовоздушной смесью, подаваемой в цилиндры.

С внутренней поверхности поршня его охлаждение осуществляется с помощью:

- разбрызгивания масла через специальную форсунку или отверстие в шатуне;

- масляного тумана в полости цилиндра;

- впрыскивания масла в зону колец, в специальный канал;

- циркуляции масла в головке поршня по трубчатому змеевику.

Маслосъемное кольцо и компрессионные кольца

Маслосъемное кольцо обеспечивает своевременное устранение излишков масла с внутренних стенок цилиндра, а компрессионные кольца – предотвращают попадания газов в картер.

Компрессионное кольцо, расположенное первым, принимает большую часть инерционных нагрузок при работе поршня.

Для уменьшения нагрузок во многих двигателях в кольцевой канавке устанавливается стальная вставка, увеличивающая прочность и степень сжатия кольца. Кольца компрессионного типа могут быть выполнены в форме трапеции, бочки, конуса, с вырезом.

Маслосъемное кольцо в большинстве случаев оснащено множеством отверстий для дренажа масла, иногда – пружинным расширителем.

Поршневой палец

Это трубчатая деталь, которая отвечает за надежное соединение поршня с шатуном. Изготавливается из стального сплава. При установке поршневого пальца в бобышках, он плотно закрепляется специальными стопорными кольцами.

Поршень, поршневой палец и кольца вместе создают так называемую поршневую группу двигателя.

Направляющая часть поршневого устройства, которая может быть выполнена в форме конуса или бочки. Юбка поршня оснащается двумя бобышками для соединения с поршневым пальцем.

Для уменьшения потерь при трении, на поверхность юбки наносится тонкий слой антифрикционного вещества (зачастую используется графит или дисульфид молибдена). Нижняя часть юбки оснащена маслосъемным кольцом.

Обязательный процесс работы поршневого устройства – это его охлаждение, которое может быть осуществлено следующими методами:

- разбрызгиванием масла через отверстия в шатуне или форсункой;

- движением масла по змеевику в поршневой головке;

- подачей масла в область колец через кольцевой канал;

- масляным туманом

Уплотняющая часть

Уплотняющая часть и днище соединяются в форме головки поршня. В этой части устройства расположены кольца поршня – маслосъемное и компрессионные. Каналы для колец имеют небольшие отверстия, через которые отработанное масло попадает на поршень, а затем стекает в картер двигателя.

В целом поршень двигателя внутреннего сгорания является одной из самых тяжело нагруженных деталей, который подвергается сильным динамическим и одновременно тепловым воздействиям. Это накладывает повышенные требования как к материалам, используемым в производстве поршней, так и к качеству их изготовления.