Что такое цпг в двигателе

Что такое цпг в двигателе

Ликбез: ЦПГ- цилиндро-поршневая группа.

Сегодня поговорим о ЦПГ — цилиндро-поршневой группе. Поршень и цилиндр — главные составляющие двигателя бензопилы, а двигатель это ее «сердце». Поэтому при эксплуатации бензиновой пилы необходимо уделять внимание профилактике и контролю состояния цилиндро-поршневой группы постоянно. Кроме того, что неудовлетворительное ее состояние влияет на правильную работу пилы, ее мощность, приемистость и другие характеристики, так еще и стоимость ЦПГ часто может доходить до половины стоимости всей бензопилы. Так что уделим время этому важному узлу, расскажем, что входит в состав ЦПГ, рассмотрим неисправности, некоторые особенности ЦПГ бензопил.

ЦПГ бензопилы

Устройство ЦПГ

Итак, что входит в состав ЦПГ( цилиндро-поршневой группы):

- Поршень

- Цилиндр

- Кольца (маслосъемные и компрессионные)

ЦПГ это основной узел двигателя, неисправности которого неизбежно ведут к дорогостоящему ремонту. Для поддержания его в рабочем состоянии необходимо лишь четко следовать инструкции и соблюдать некоторые общие правила:

- Использовать качественные масла, разведенные в точной пропорции, которая указана производителем.

- Избегать перегрева двигателя.

- Соблюдать нормативы работы для класса бензопилы (бытовая, полупрофессиональная, профессиональная).

- Всегда использовать правильно наточенную цепь, установленную в нужном направлении.

Неисправности ЦПГ бензопилы:

- Износ поршня, цилиндра

- Износ колец

- Механические повреждения (скол колец, подшипника)

Все эти и другие не такие распространенные неисправности в итоге приводят к задирам на стенках цилиндра или поршня, что в свою очередь приводит к замене полностью цилиндро-поршневой группы.

Как диагностировать в результате чего возникли задиры?

Первым делом снимите глушитель и в образовавшемся окне осмотрите ЦПГ на предмет задиров.

Если задиры только со стороны глушителя, то это свидетельство того, что бензопилу перегрели.

Если задиры по всей окружности цилиндра и они равномерные и имеют большое истирание и темный цвет, то это свидетельство неправильно приготовленной топливной смеси.

задир при неправильной смеси

В случае если задиры имеют вид глубоких царапин, расположенных неравномерно, то это механические повреждения ЦПГ, которые возникают в случае попадания в цилиндр инородных тел или сколов деталей ЦПГ.

Задиры расположены в зоне кольца- плохое качество смеси. Так же возможно что пилу обкатывали «по-советски».

Вот основные причины и виды неисправностей ЦПГ. Если у Вас есть вопросы, то задавайте их в комментариях или в группе ВК.

Вот неплохое видео о диагностике ЦПГ:

Вы можете помочь в составлении рейтинга бензопил, проголосовав в опросе: «Составляем рейтинг бензопил»

Что такое цпг в двигателе?

В статье подробно рассмотрены ключевые детали автомобильного двигателя – поршень и цилиндр. Уделено внимание их конструкции, функциям, условиям работы, возможным проблемам при эксплуатации и путям их решения.

Цилиндр и поршень – ключевые детали любого ДВС. В замкнутой полости цилиндро-поршневой группы (ЦПГ) происходит сгорание топливно-воздушной смеси. Газы, образующиеся при этом, воздействуют на поршень – он начинает двигаться и заставляет вращаться коленчатый вал.

Цилиндр и поршень обеспечивают оптимальный режим работы двигателя в любых условиях эксплуатации автомобиля.

Рассмотрим эту пару подробнее: конструкцию, функции, условия работы, возможные проблемы при эксплуатации элементов ЦПГ и пути их решения.

Принцип работы цилиндро-поршневой группы

Современные двигатели внутреннего сгорания оснащены блоками, в которые входят от 1 до 16 цилиндров – чем их больше, тем мощнее ДВС.

Внутренняя часть каждого цилиндра – гильза – является его рабочей поверхностью. Внешняя – рубашка – составляет единое целое с корпусом блока. Рубашка имеет множество каналов, по которым циркулирует охлаждающая жидкость.

Внутри цилиндра находится поршень. В результате давления газов, выделяющихся в процессе сгорания топливно-воздушной смеси, он совершает возвратно-поступательное движения и передает усилия на шатун. Кроме того, поршень выполняет функцию герметизации камеры сгорания и отводит от нее излишки тепла.

Поршень включает следующие конструктивные элементы:

- Головку (днище)

- Поршневые кольца (компрессионные и маслосъемные)

- Направляющую часть (юбку)

Бензиновые двигатели оснащены достаточно простыми в изготовлении поршнями с плоской головкой. Некоторые модели имеют канавки, способствующие максимальному открытию клапанов. Поршни дизельных ДВС отличаются наличием на днищах выемок – благодаря им воздух, поступающий в цилиндр, лучше перемешивается с топливом.

Кольца, установленные в специальные канавки на поршне, обеспечивают плотность и герметичность его соединения с цилиндром. В двигателях разного типа и предназначения количество и расположение колец могут отличаться.

Чаще всего поршень содержит два компрессионных и одно маслосъемное кольцо.

Компрессионные (уплотняющие) кольца могут иметь трапециевидную, бочкообразную или коническую форму. Они служат для минимизации попадания газов в картер двигателя, а также отведения тепла от головки поршня к стенкам цилиндра.

Верхнее компрессионное кольцо, которое изнашивается быстрее всех, обычно обработано методом пористого хромирования или напылением молибдена. Благодаря этому оно лучше удерживает смазочный материал и меньше повреждается. Остальные уплотняющие кольца для лучшей приработки к цилиндрам покрывают слоем олова.

С помощью маслосъемного кольца поршень, совершающий возвратно-поступательные движения в гильзе, собирает с ее стенок излишки масла, которые не должны попасть в камеру сгорания. Через дренажные отверстия поршень «забирает» масло внутрь, а затем отводит его в картер двигателя.

Направляющая часть поршня (юбка) обычно имеет конусную или бочкообразную форму – это позволяет компенсировать неравномерное расширение поршня при высоких рабочих температурах. На юбке расположено отверстие двумя выступами (бобышками) – в нем крепится поршневой палец, служащий для соединения поршня с шатуном.

Палец представляет собой деталь трубчатой формы, которая может либо закрепляться в бобышках поршня или головке шатуна, либо свободно вращаться и в бобышках, и в головке (плавающие пальцы).

Поршень с коленчатым валом соединяется шатуном. Его верхняя головка движется возвратно-поступательно, нижняя вращается вместе с шатунной шейкой коленвала, а стержень совершает сложные колебательные движения. Шатун в процессе работы подвергается высоким нагрузкам – сжатию, изгибу и растяжению – поэтому его производят из прочных, жестких, но в то же время легких (в целях уменьшения сил инерции) материалов.

Конструкционные материалы деталей ЦПГ

Сегодня цилиндры и поршни двигателя чаще всего производят из алюминия или стали с различными присадками. Иногда для внешней части блока цилиндров используют алюминий, имеющий небольшой вес, а для гильзы, контактирующей с движущимся поршнем, – более прочную сталь.

В отличие от чугуна, который применялся ранее для изготовления деталей ЦПГ, внедрение алюминия – намного более легкого, но износостойкого материала – стало толчком к появлению мощных и высокооборотистых двигателей.

Современные автомобили, особенно с дизельными ДВС, все чаще оснащаются сборными поршнями из стали. Они имеют меньшую компрессионную высоту, чем алюминиевые, поэтому позволяют использовать удлиненные шатуны. В результате боковые нагрузки в паре «поршень-цилиндр» существенно снижаются.

Из специального высокопрочного чугуна с легирующими добавками (молибденом, хромом, вольфрамом, никелем) производятся сегодня поршневые кольца – части ЦПГ, которые наиболее подвержены износу и деформациям.

Значительные механические и тепловые циклические нагрузки отрицательно сказываются на работоспособности элементов цилиндро-поршневой группы. В то же время от их состояния напрямую зависит стабильная компрессия двигателя, обеспечивающая его уверенный холодный и горячий запуск, мощность, экологичность и другие эксплуатационные показатели.

Что такое ЦПГ в двигателе?

В статье подробно рассмотрены ключевые детали автомобильного двигателя – поршень и цилиндр. Уделено внимание их конструкции, функциям, условиям работы, возможным проблемам при эксплуатации и путям их решения.

Цилиндр и поршень – ключевые детали любого ДВС. В замкнутой полости цилиндро-поршневой группы (ЦПГ) происходит сгорание топливно-воздушной смеси. Газы, образующиеся при этом, воздействуют на поршень – он начинает двигаться и заставляет вращаться коленчатый вал.

Цилиндр и поршень обеспечивают оптимальный режим работы двигателя в любых условиях эксплуатации автомобиля.

Рассмотрим эту пару подробнее: конструкцию, функции, условия работы, возможные проблемы при эксплуатации элементов ЦПГ и пути их решения.

Методы охлаждения и смазывания цилиндро-поршневой группы

В каждом цикле работы двигателя при температуре, достигающей +2000 °С, сгорает большое количество топливно-воздушной смеси. При этом все детали цилиндро-поршневой группы испытывают экстремальные температурные воздействия, поэтому нуждаются в эффективном охлаждении – воздушном или жидкостном.

Наружная поверхность цилиндров ДВС с воздушным охлаждением покрыта множеством ребер, которые обдувает встречный или искусственно созданный воздухозаборниками воздух.

При водяном охлаждении жидкость, циркулирующая в толще блока, омывает нагретые цилиндры, забирая таким образом излишек тепла. Затем жидкость попадает в радиатор, где охлаждается и вновь подается к цилиндрам.

Второй по важности момент после отвода тепла – система смазки цилиндров. Без нее поршни рано или поздно подвергаются заклиниванию, что может привести к поломке двигателя.

Для того чтобы масляная пленка дольше удерживалась на внутренних поверхностях цилиндров, их подвергают хонингованию, т.е. нанесению специальной микросетки. Стабильность слоя масла гарантирует не только максимально низкое трение в паре «поршень-цилиндр», но и способствует отведению лишнего тепла из ЦПГ.

Неисправности ЦПГ и их диагностика

Даже грамотная эксплуатация автомобиля не гарантирует, что со временем не возникнет проблем с его цилиндро-поршневой группой.

О неисправностях деталей ЦПГ свидетельствует увеличение расхода масла, ухудшение пусковых качеств двигателя, снижение его мощности, появление каких-либо посторонних шумов при работе. Эти моменты нельзя игнорировать, так как стоимость ремонта цилиндро-поршневой группы иногда равна стоимости автомобиля в целом.

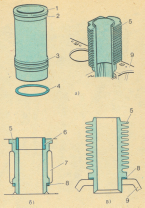

9. Цилиндро — поршневая группа

Цилиндры (рис. 18) рассматриваемых автотракторных двигателей съемные. Отдельно изготовленный цилиндр называют гильзой. Применение вставных гильз позволяет увеличить срок службы блок-картера за счет замены изношенных гильз новыми. Гильза цилиндра изготовлена из легированного чугуна. Внутренняя поверхность гильзы, называемая зеркалом, тщательно обработана и закалена. По внутреннему диаметру гильзы сортируют на три размерные группы: Б, С и М (большая, средняя и малая).

Обозначения размерной группы наносят на торце буртика 1 гильзы.

Рис. 18(12). Конструкции цилиндров: а — «мокрая» гильза цилиндра, б — схема установки гильзы двигателя, в — цилиндр с воздушным охлаждением, 1 — буртик, 2 — верхний поясок, 3 — нижний поясок, 4 — резиновое уплотнительное кольцо, 5 — гильза цилиндра, 6 — вставка, 7 — водяная рубашка, 8 — уплотнительная прокладка, 9 — картер

Гильзы, наружная поверхность которых омывается охлаждающей жидкостью называются «мокрыми» (рис. 18, а). На наружной поверхности гильзы выполнены два посадочных пояска 2 и 3, которые служат для плотной установки гильзы в блоке. Между нижним пояском гильзы и блоком цилиндра монтируют резиновые уплотнительные кольца 4, предотвращающие протекание воды в картер из водяной рубашки блока. У одних двигателей резиновые кольца устанавливают в выточки, выполненные на нижнем пояске гильзы, а у других — в расточке блока. Верхний торец гильзы выступает над плоскостью блока, что обеспечивает лучшее обжатие металлоасбестовой прокладки и создает надежное уплотнение от прорыва газов из цилиндра. Износ верхней части гильз уменьшается при установке в некоторых автомобильных двигателях износостойких вставок 7 (рис. 18, б) из антикоррозийного чугуна. В некоторых двигателях между основанием нижнего выступа блок-картера и опорной поверхностью нижнего буртика устанавливают медную кольцевую прокладку 8.

Цилиндры двигателей с воздушным охлаждением (рис. 18, г) снабжены снаружи охлаждающими ребрами. В нижней части цилиндра имеется бурт, который упирается в поверхность картера. Между картером и буртом устанавливают медное кольцо. Каждый цилиндр вместе с головкой закрепляют специальными (анкерными) шпильками на картере.

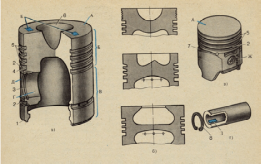

Поршни (рис. 19) воспринимают и передают шатуну усилия, возникающие

от давления газов, а также обеспечивают протекание всех тактов рабочего цикла. Они подвергаются действию высоких температур и давлений и движутся со значительными скоростями внутри цилиндра. В соответствии с условиями работы материал поршня должен обладать высокими механическими свойствами и износостойкостью, быть легким, хорошо отводить тепло. Поэтому в современных двигателях поршни отливают из легкого, но достаточно прочного алюминиевого сплава.

Рис. 19(13). Конструкция поршня: а — поршень дизельного двигателя, б — сечения поршней дизельных двигателей, в — поршень карбюраторного двигателя, г — поршневой палец, 1 — маслосбрасывающая кромка, 2 — канавка для маслосъемного кольца, 3 — канавка для стопорного кольца, 4 — отверстие для подвода масла к поршневому пальцу, 5 — канавки для компрессионных колец, 6 — камера сгорания в поршне, 7 — прорезь, 8 — стопорное кольцо поршневого пальца; А — днище, Б — головка, В — направляющая часть, Г — бобышки, Д — холодильник, Е — места клеймения массы и размерной группы поршня, Ж — метка направления установки поршня, З — место клеймения размерной группы поршневого пальца

Поршень (рис. 19, а) имеет вид перевернутого стакана. Он состоит из днища А, головки Б (или уплотняющей части) и направляющей части В, называемой юбкой. Днище поршня дизельного двигателя делают фасонной формы с выемкой, которая зависит от способа смесеобразования и расположения клапанов и форсунок. Такая форма днища способствует лучшему перемешиванию воздуха с поступающим в цилиндр топливом и более полному его сгоранию.

На внешней поверхности головки и юбке проточены канавки 5 и 2 для компрессионных и маслосъемных колец. Число колец, устанавливаемых на поршне, зависит от типа двигателя и частоты вращения коленчатого вала. Для повышения износостойкости у некоторых двигателей в канавку под верхнее компрессионное кольцо заливают стальную вставку, что увеличивает долговечность сопряжения кольца с канавкой. По окружности канавок под маслосъемные кольца просверлены сквозные отверстия для отвода масла в картер двигателя.

На внутренней стороне юбки имеются два прилива — бобышки Г, в отверстия которых устанавливают поршневой палец. Бобышки соединяются ребрами с днищем, увеличивая прочность поршня. В бобышках проточены кольцевые канавки 3 для стопорных колец. На наружной поверхности поршня против бобышек сделаны срезы — «холодильники», где скапливается масло, способствующее охлаждению утолщенной части поршня и предохраняющее поршень от заклинивания. С этой же целью применяют поршни, у которых диаметр юбки больше диаметра головки, а юбка имеет овальное сечение (большая ось овала перпендикулярна оси поршневого пальца).

По величине наружного диаметра юбки поршня, как и цилиндры, сортируют на три размерные группы: Б, С и М. Обозначение размерной группы наносят на днище поршня. При сборке группа поршня должна быть одинаковой с группой гильзы.

Поршни сортируют на две размерные группы по диаметру отверстия под

поршневой палец и маркируют краской (черной или желтой) на бобышках поршня.

На головке поршня некоторых тракторных двигателей сделаны мелкие кольцевые канавки глубиной 0,3 мм (рис.19, б). В них задерживаются продукты сгорания масла (нагар), что предотвращает преждевременное закоксовывание поршневых колец.

В карбюраторных двигателях применяют поршни с плоским днищем (рис.19, в), получившие широкое распространение из-за простоты изготовления и меньшего нагрева при работе. У некоторых автомобильных двигателей часть юбки под бобышками удалена для прохода противовесов коленчатого вала при нижнем положении поршня и его облегчения. Поршни имеют поперечные прорези 7 под головкой, на юбке может быть выполнен продольный или Т-образный разрез. Прорези повышают упругость юбки поршня, что устраняет опасность заклинивания. Если на юбке поршней имеются прорези, то их устанавливают в двигатели так, чтобы боковое давление при рабочем ходе испытывала часть поршня без разреза. Правильной установке поршня по направлению в двигателе помогает надпись, выполненная на юбке.

Поршневые пальцы (рис.19, г) изготовлены пустотелыми из стали. От осевого перемещения палец удерживается разжимными стопорными кольцами 8, которые установлены в канавках бобышек поршня. Палец соединяет поршень с шатуном. В отверстие втулки верхней головки шатуна палец вставляют с зазором, а в поршень — с натягом. Во время работы двигателя из-за различных коэффициентов линейного расширения материалов между поршнем и пальцем при достижении рабочей температуры появляется зазор, и палец имеет возможность поворачиваться в бобышках поршня. Такой палец называют плавающим.

По величине наружного диаметра пальцы разделяют на две размерные группы. Размерные группы маркируют, как и отверстия в бобышках поршня,

черным и желтым цветом. Краску наносят на внутреннюю поверхность пальца 8. При сборке пальца с поршнем необходимо помнить, что их размерные группы должны быть одинаковы.

Поршневые кольца (рис.20) создают плотное, подвижное соединение между поршнем и цилиндром. По назначению их разделяют на компрессионные 1 и маслосъемные 2. Компрессионные кольца предотвращают прорыв газов из камеры сгорания в картер. Маслосъемные кольца препятствуют проникновению масла из картера в камеру сгорания, снимая излишки масла со стенки цилиндра.

Кольца изготовляют из легированного чугуна или стали. Наружный диаметр кольца в свободном состоянии больше внутреннего диаметра цилиндра. Часть кольца вырезана, вследствие чего при установке в цилиндр кольцо пружинит и хорошо прилегает к его поверхности. Вырез в поршневом кольце называют замком. Замки поршневых колец могут быть косые или прямые. Наибольшее распространение получило кольцо с прямым замком, как более простое и дешевое в изготовлении. С целью уменьшения утечки газов через зазоры в замках кольца устанавливают замками в разные стороны, желательно на равном расстоянии по окружности. Для уплотнения, обеспечивающего герметичность цилиндра, у карбюраторных двигателей на поршни размещают 2—3, а у дизелей, где давление газов в цилиндрах более высокое, 3—4 компрессионных кольца. В канавках поршня кольца устанавливают с небольшим зазором и они могут свободно перемещаться относительно поршня. Если поршневые кольца неплотно прилегают к стенке цилиндра, то газы, прорываясь через просветы между цилиндром и кольцом, вызывают перегрев кольца. При этом образующиеся шлаковые отложения заполняют зазоры между кольцами и стенками канавок поршня по высоте.

Рис. 20(14). Поршневые кольца: а — внешний вид, б — формы компрессионных колец в рабочем состоянии, в — составное маслосъемное кольцо, г — расположение колец на поршне; 1 — компрессионное кольцо, 2 — маслосъемное кольцо, 3 — плоские стальные кольца, 4 — осевой расширитель, 5 — радиальный расширитель, 6 — поршень

Кольца перестают свободно перемещаться и пружинить. Это явление носит название пригорания (закоксовывания) колец и сопровождается потерей мощности двигателя и повышенным расходом масла.

В поперечном сечении компрессионные кольца имеют различную форму (рис. 20, б). По сравнению с кольцом прямоугольного сечения кольцо с конической наружной поверхностью имеет меньшую опорную поверхность, что обеспечивает его быструю приработку и хороший контакт с цилиндром по всей окружности. Компрессионные кольца некоторых двигателей имеют по внутреннему диаметру сверху кольца фаску или выточку. При установке в цилиндр такие кольца деформируются (скручиваются) и прилегают к зеркалу цилиндра нижней кромкой. Поэтому скручивающиеся кольца работают подобно конусным и в то же время имеют меньшее перемещение по поршню в вертикальном направлении. Форма кольца с поперечником в виде односторонней трапеции уменьшает возможность зависания в канавках поршня при больших отложениях нагара и улучшает его прилегание к стенке цилиндра.

Трущаяся о цилиндр поверхность верхнего компрессионного кольца хромируется с целью увеличения срока службы всех колец и цилиндра. Трущаяся поверхность поршневых колец многих двигателей облуживается для улучшения их приработки.

Маслосъемные кольца (одно или два) устанавливают ниже компрессионных колец. Они в отличие от компрессионных колец имеют сквозные прорези или состоят из двух колец скребкового типа. На поршни некоторых двигателей устанавливают составные маслосъемные кольца (рис. 20, в) изготовленные из двух стальных дисков и двух гофрированных расширителей — осевого и радиального. Осевой расширитель, расположенный между дисками, плотно прижимает их к стенкам канавки поршня. Радиальный расширитель плотно прижимает диски к зеркалу цилиндра.

Сборные кольца хорошо прилегают к поверхности цилиндра и обеспечивают низкий расход картерного масла.

Диагностика цилиндропоршневой группы бензиновых и дизельных двигателей

Диагностика цилиндропоршневой группы двигателя: быстро и достоверно определить неисправность в его работе. Правильно поставленный диагноз это даже не половина дела, во многих случаях постановка точного диагноза и есть львиная доля всего ремонта. Сам ремонт может состоять просто из замены «копеечного» датчика или, к примеру, восстановлении закисшего контакта и займет считанные минуты.

Главное разобраться в причине «болезни»: неисправна электрика или же виновато «железо» двигателя, в следствии его износа или загрязненности.

Электронные д иагностические комплексы (сканеры, мотор-тестреры) позволяют эффективно выявлять неисправность в следующих системах:

Система зажигания

- Определение состояния свечей и свечных проводов (нагары, обрывы, пробои)

- Определение режимов работы и неисправностей катушки зажигания (между витковые замыкания, контроль правильности подключения, пробой)

- Диагностика датчиков системы зажигания (индуктивный, холла)

- Определение углов опережения зажигания (без стробоскопа)

Система топливной подачи

- Электрическая проверка топливных форсунок (между витковые замыкания обмоток форсунок, длительность фазы впрыска и т.д.)

- Проверка работы датчиков температуры, положения дроссельной заслонки, датчика кислорода, датчика массового расхода воздуха и т. д.

- Проверка работы исполнительных механизмов (регулятора холостого хода и т.д.)

Система газораспределения

- Оценка относительной компрессии по цилиндрам в режиме стартерной прокрутки

- Измерение компрессии в динамике (на работающем двигателе) и в режиме прокрутки

- Определение правильности установки ремня ГРМ

- Контроль работы клапанов

Система питания и зарядки

- Проверка работы генератора и системы зарядки аккумулятора

В самом деле, сканер, мотортестер или газоанализатор не могут помочь мотористу определить состояние и степень изношенности цилиндропоршневой группы (ЦПГ) двигателя, дать ему объективную картину качества проведенного ремонта или же снабдить мастера информацией, позволяющей спрогнозировать остаточный ресурс ЦПГ.

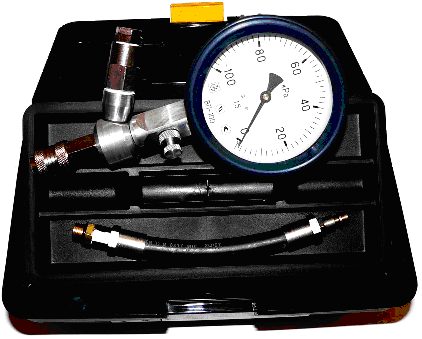

Способы диагностики ЦПГ

Замер компрессии по цилиндрам — самый распространенный из диагностирования двигателя. Конечно, ни один моторист не обходится без старого, доброго компрессометра. Информация, получаемая с помощью этого нехитрого прибора, безусловно, важна и необходима, но все-таки недостаточна для выявления причин, вызывающих отклонения величины компрессии в цилиндрах от номинальных значений.

Недостатки компрессометра известны, у прибора большая погрешность (до 10%). Кроме того, его нетрудно обмануть: масло, которое остается на стенках цилиндра при изношенном скребке маслосъемного кольца, уплотняет компрессионные кольца, а излишнее количество топлива размывает масляный клин, уменьшая величину компрессии. В таких случаях показания прибора могут не совпадать с реальностью.

Также, на показатели компрессии влияют пусковые обороты коленчатого вала и температура двигателя. При разряженном (севшем) аккумуляторе, потеря компрессии составляет в среднем 1-1,5 атм. Кроме того, на показатели компрессии изношенной ЦПГ сильное влияние будут оказывать такие факторы, как сопротивление во впускном патрубке, температура масла, паразитный объем переходного устройства (ПУ) и т.д.

Вот два типовых примера: компрессия в карбюраторном двигателе с большим пробегом составила 11-12 атм, что соответствует норме нового двигателя. В то же время расход масла на угар превысил 1.2-2,0кг на 1000 км пробега. В другом примере двигатель машины с малым пробегом имел компрессию около 7 атм вследствие неисправности системы подачи топлива – в цилиндры поступало большое количество топлива, которое смывало масло со стенок цилиндров.

Недостаток диагностической информации влечет неоправданные потери времени, следовательно, снижает прибыльность авторемонтной мастерской. Нередко случается, что из-за «закоксовывания» колец или неплотной посадки двигатель разбирают целиком, не сумев определить причину нарушения его нормальной работы. Хотя достаточно заменить маслосъемные колпачки или попробовать «размочить» кольца специальными присадками.

Оценка состояния ЦПГ по расходу картерных газов

Этот метод имеет недостаточную точность, обусловленную влиянием утечек газов через сальниковые уплотнения. Свести к минимуму влияние утечек возможно лишь при принудительном отсасывании газов из картера, для обеспечения в нем атмосферного давления при измерении расхода, что весьма трудоемко. На показания индикатора влияет также уровень вибрации ДВС.

Кроме того, данный метод не позволяет отдельный неисправный цилиндр и, тем более, определить первопричины снижения работоспособности ЦПГ, а к утечкам через клапан вообще нечувствителен. По этим причинам устройства оценивающие состояние ЦПГ по расходу картерных газов вполне справедливо были названы индикаторами.

Диагностика «пневмотестером»

Определение величины утечек через камеру сгорания позволяет выявлять конкретный неисправный цилиндр.  Поршень проверяемого цилиндра, выставляется при медленном прокручивании коленвала на рабочий такт сжатия или расширения (при полностью закрытых клапанах). В цилиндр подается сжатый воздух и по разнице давления на входе и внутри камеры сгорания оценивается пневмоплотность. Данный метод может быть реализован только в стационарных условиях при наличии источника сжатого воздуха (компрессора) и подъемника.

Поршень проверяемого цилиндра, выставляется при медленном прокручивании коленвала на рабочий такт сжатия или расширения (при полностью закрытых клапанах). В цилиндр подается сжатый воздух и по разнице давления на входе и внутри камеры сгорания оценивается пневмоплотность. Данный метод может быть реализован только в стационарных условиях при наличии источника сжатого воздуха (компрессора) и подъемника.

Недостатки метода:

В-первых: необходимо выставить поршень хотя бы в две позиции – на середине и в конце такта сжатия. Технически проделать эту операцию довольно сложно, особенно если двигатель оснащен АКПП, такой автомобиль уже просто вперед-назад не толкнешь, потребуется подъемник.

Во-вторых: при проверке последних цилиндров мы получим худшие результаты, вследствие утечки к моменту проверки части масла с поверхности гильзы в картер.

В-третьих: достоверно можно оценить только утечки через клапана. О текущем состоянии колец или износе гильзы этот метод достоверно не указывает.

В-четвертых: этот метод довольно трудозатратен, так как диагностика каждого цилиндра занимает довольно много времени.

Вывод: многие методы диагностирования цилиндропоршневой группы дают очень скудную информацию!

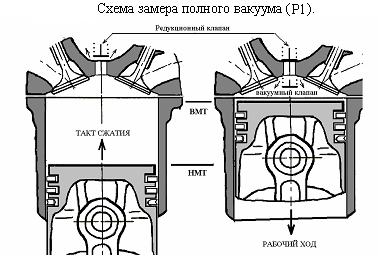

ВАКУУМНЫЙ МЕТОД ОЦЕНКИ СОСТОЯНИЯ ЦПГ И ПРОГНОЗИРОВАНИЕ ОСТАТОЧНОГО РЕСУРСА ПРИБОРОМ АГЦ или АПЦ

С помощью Анализатора Герметичности Цилиндров (АГЦ) или Анализатора Пневмоплотности Цилидров (АПЦ) возможно достоверно точно (без разборки двигателя) оценить по отдельности техническое состояние всего клапанного механизма, гильзы цилиндра, компрессионных и маслосъемных колец.

Диагностика цилиндропоршневой группы этим прибором не отличается от замера компрессии. Все измерения проводятся в процессе «прокрутки» двигателя стартером или пусковым устройством через свечные или форсуночные отверстия. Преимущества АГЦ — в простоте процесса диагностики и одновременно в высокой информативности результатов измерения. Достоинства прибора в том, что не важно в каком состоянии аккумуляторная батарея, ее состояние не скажется на качестве диагностики. Нет необходимости знать номинальную величину компрессии для каждого двигателя, чтобы сравнить ее с результатами диагностики. Необходимо знать только марку топлива, на котором ездит данный автомобиль.

Диагностируемые параметры сверяются по диагностическим диаграммам для данного вида топлива, и происходит оценка состояния ЦПГ. Разработаны диагностические диаграммы для АИ-76-80, АИ-92-95-98, и дизельного топлива. А если автомобиль чередует работу на бензине и газе, то следует применять диаграмму для данной марки бензина.

За счет своевременного выявления дефектов составных элементов ЦПГ Анализатор герметичности цилиндров (АГЦ) позволяет избежать необоснованного проведения ремонта ЦПГ, полнее использовать ресурс двигателя, качественно проводить регламентные работы. Работа с АГЦ не требует специальной технической подготовки, анализатор вполне по силам как диагностам со стажем, так и начинающим. Комплектация прибора АГЦ описана в статье: «Анализатор Герметичности Цилиндров (АГЦ)». АПЦ это бензиновый вариант прибора АГЦ (им можно диагностировать только бензмновые ДВС в силу его конструкции).

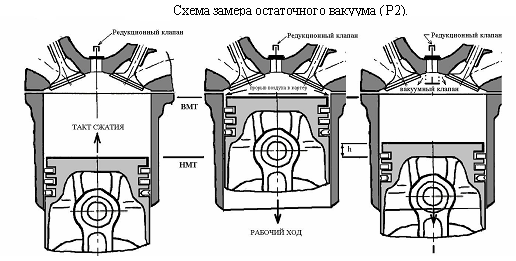

ПРИНЦИП ДИАГНОСТИРОВАНИЯ ПРИБОРОМ АГЦ и АПЦ

Наличие в АГЦ двух оригинальных клапанов позволяет при «прокрутке» двигателя стартером измерить с помощью вакууметра два значимых параметра: Р1 и Р2. Тут требуются пояснения. Замер значения полного вакуума (Р1) производится в надпоршневом пространстве во время такта впуска через вакуумный клапан.

Перед измерением, во время предыдущего такта сжатия через редукционный клапан низкого давления (0,01 бар) происходит продувка цилиндра. Полученное значение полного вакуума позволяет оценить износ стенки цилиндра (гильзы) и плотность в сопряжении клапана и седла.

Однако параметр Р1 не дает возможности оценить состояние поршневых колец; наличие масляного «клина» позволяет сохранить достаточно высокий вакуум в надпоршневом пространстве. Степень изношенности поршневых колец оценивается путем измерения второго параметра — остаточного вакуума (Р2).

Для измерения его величины надпоршневой объем изолируется перекрытием редукционного клапана. При этом во время такта сжатия давление повышается до максимального значения (величина компрессии) и часть сжимаемого воздуха «прорывается» через зазоры в сопряжениях поршневых колец в картер двигателя.

Измерение значения разрежения при расширении в этом случае (опять-таки через вакуумный клапан) позволяет определить остаточный вакуум (Р2), величина которого пропорциональна потерям компрессии при утечке воздуха. При нормальном состоянии колец значение величины Р2 крайне невелико и существенно возрастает при их износе, поломке или закоксовывании.

Легко проверить и газораспределительный механизм. Если клапан неплотно сидит в седле, точно определить причину разности Р1 и Р2 затруднительно. Но если на нем трещина, скол или прогар, Р1 резко уменьшается и лишнее масло или несгоревшее топливо уже не в состоянии закрыть щель.

Сверка результатов замеров полного вакуума (Р1) и остаточного вакуума (Р2) с диаграммой состояния ЦПГ для данного вида топлива и дает оценку о состоянии ЦПГ.

ПОРЯДОК ДИАГНОСТИРОВАНИЯ АНАЛИЗАТОРОМ АГЦ и АПЦ

- Прогрейте двигатель до температуры 80°С – 85°С;

- Выкрутите свечи (форсунки) из всех цилиндров;

- Отключите катушку зажигания (коммутатор). На дизельных двигателях необходимо отжать рейку топливного насоса (перекрыть подачу топлива);

- Прокрутите двигатель пусковым устройством 3 – 5 секунд, чтобы выдуло всю грязь из камеры сгорания.

- Присоедините переходное устройство (ПУ) к свечному (форсуночному) отверстию и подключите к нему прибор.

При диагностировании дизельных двигателей прибор необходимо подключать к имитатору форсунки. Подключение АГЦ вместо свечи накаливания не даст достоверного замера величины полного вакуума (Р1). - Замер полного вакуума (Р1):

Присоедините АГЦ к свечному (форсуночному) отверстию. Полностью выкрутите и уберите заглушку. Включите пусковое устройство для вращения коленчатого вала на 3-4 с. Зафиксируйте величину (-Р1) полного вакуума. Измерения в остальных цилиндрах проводятся аналогично. Запишите показание вакууметра и нажатием на кнопку клапана сброса удалите замер Р1.

7. Замер остаточного вакуума (Р2):

Перекройте редукционный клапан заглушкой, закрутив ее до упора, чтобы уплотнительное кольцо заглушки плотно прилегало к крышке редукционного клапана. Присоедините АГЦ к свечному (форсуночному) отверстию. Включите пусковое устройство для вращения коленчатого вала в течение 5-8 секунд, при этом в течении прокрута необходимо три раза нажимать кнопку сброса, после фиксации вакууметром параметра Р2. В первый раз параметр остаточного вакуума будет неверный (т.к. неизвестно в каком положении находился поршень в начале прокрута), второй и третий раз показания вакууметра должны совпадать. Это и есть величина остаточного вакуума (Р2). Зафиксируйте величину Р2 остаточного вакуума. Измерения в остальных цилиндрах производятся аналогично.

8. Проведите анализ состояния ЦПГ по диаграмме состояния, соответствующей данному типу топлива, на котором работает двигатель.

Поршневая группа определение износа, выбор, снятие и установка + Видео

Поршневая группа или ПГ активно участвует в процессах работы автомобильного двигателя — трансформирует давление газов в механическую энергию. Без неё представить себе работу мотора невозможно. Замена поршневой является следствием механического износа или различных повреждений.

Причины износа поршневой группы

Постоянная эксплуатация машины неминуемо приводит к повреждениям ПГ. Как и любые другие элементы силового агрегата, поршни изнашиваются по причине устаревания или из-за перегрева, вызванного нарушением процесса сгорания.

Чем вызывается износ днища поршня?

Задиры на днище поршня образуются по причине засорения или деформации масляной форсунки, установки элементов с другими размерами, неисправности в системе охлаждения.

На поршнях подержанных машин часто заметны следы от ударов. Вызываются они чересчур большим выступом поршня или неправильной подгонкой торцевой стороны ГБЦ. Это же происходит из-за отложений моторного масла на головке элемента, необычно узким зазором в клапанном приводе и неправильной установкой фаз ГРС.

Повреждения также определяются по наплывам металла на элементах. Такое происходит при неисправном инжекторе — количество впрыска определяется в этом случае системой неверно. Это же укажет на недостаточное сжатие, позднее или ранее зажигание.

Если на днище поршня и в полости камеры сгорания наблюдаются трещины, это свидетельство неисправной форсунки или недостаточной компрессии. Подобное также возможно при неграмотной чиповке двигателя, когда за счёт модернизации пытаются увеличить мощность агрегата.

проверка поршня на износ

Причины повреждения колец

Как правило, это случается из-за эрозии материала в зоне колец, вызванного неправильной установкой, избытком горючего в камере сгорания, нарушением теплового зазора между поршнем и его цилиндром. Такое же происходит при сильном осевом истирании канавки поршней и вибраций.

Другая причина — радиальный износ, связанный с приготовлением смеси. Любое нарушение процесса сгорания топлива, а также недостаточное давление сжатия приводят к такой неисправности.

Осевой износ возможен и в результате банального загрязнения, когда частички сажи прилипают в канавке из-за недостаточного фильтрования. Это могут быть опилки, остатки после струйной очистки или любые другие продукты истирания.

Отчего повреждается юбка поршня?

Несколько причин способствуют этому — деформация шатуна, криво установленные цилиндры, чрезмерный люфт шатунного подшипника. В этих случаях на юбке образуется асимметричное, чётко различимое пятно.

Возможны также задиры под углом 45 градусов и другие следы трения, вызванные чрезмерно тесной посадкой пальца или ошибкой при установке шатуна горячего прессования. Причиной также называют малый процент сжатия, перебои в зажигании, разбавление масла бензином.

Основные признаки, указывающие на выработку ресурса:

- синий цвет выхлопа;

- активный нагар свечей зажигания;

- падение мощности ДВС;

- неустойчивая работа агрегата на нейтральных оборотах — быстро определяется по сильным вибрациям ручки КПП.

И, конечно, самый главный признак — повышенный расход моторного масла.

Как выбрать новые поршни при покупке?

На отечественном рынке представлен большой ассортимент данной продукции. Обычно затрудняются выбрать между технологией изготовления поршней — кованые или литые. Первые разновидности значительно дороже. Вторые — более распространены. Перед тем, как делать выбор — нужно понять, требуется ли автомобилю увеличение стандартной мощности. Если да, то однозначно дать предпочтение кованым аналогам.

Поршни регулярно подвергаются высоким нагрузкам, поэтому от их качества непосредственно зависит отдача ДВС. Немаловажным параметром также является масса изделия. Производители стараются делать их лёгкими, но одновременно прочными.

При выборе рекомендуется обратить внимание на немецкие бренды Kolbenschmidt, Mahle, Prima. Неплохо зарекомендовали себя выпуском такой продукции российские Мотордеталь-Кострома и СТК.

Поршень 6D16 ME072549 (комплект 6 шт.) для двигателя 6D16 на Mitsubishi

Какие инструменты нужны для замены поршней

Следующий набор инструментов обязателен для проведения замены поршневой двигателя:

- гаечные ключи;

- тяжёлый молоток;

- съёмник поршневых колец, представляющий собой щипцы — если такого приспособления нет, можно использовать обычную тонкую отвёртку с плоским жалом;

- тиски;

- горелка;

- микрометрический нутромер;

- динамометрический ключ;

- направляющая втулка и оправка с ручкой и резьбовым отверстием на конце специального или самодельного исполнения — можно выточить на токарном станке;

- выколотка под размер пальца поршня — должна заходить внутрь отверстия;

- напильник;

- деревянные бруски;

- трещотка с головками различного размера.

Безусловно, надо подготовить новый комплект поршней. Рекомендуется обратить внимание на качество колец и внешний вид упаковки — наименование изготовителя, материал. На кольцах должна иметься маркировка, указывающая на верхнюю сторону. В целях максимального увеличения ресурса поршней на юбки изделий наносят антифрикционное покрытие. Например, подходит такой вариант — твёрдая смазка Modengy.

Самостоятельная замена поршней

Всё начинается с подготовительных работ. Сначала нужно обесточить аккумулятор, слить антифриз и моторное масло из поддона картера. Потом провести этап квалифицированной диагностики. Это делается двумя способами: без снятия и со снятием моторной установки.

Чтобы обойтись малой кровью, демонтируется только головка блока цилиндров и поддон. С верхней части цилиндров напильником снимается нагар. Последующие действия:

- замерить диаметр между стенками цилиндра нутромером и сверить с паспортными данными;

- убедиться прокручиванием коленвала, что на гильзах имеются расточки — если состояние гильз не вызывает сомнений, двигатель можно не снимать;

- осмотреть дно поддона — насторожить должна металлическая стружка в масляной плёнке, указывающая на износ колец, вкладышей;

- проверить состояние поршней, аккуратно сняв их вместе с шатунами и кольцами — в норме не должно быть глубоких задиров на юбке, прогара днища, износа верхней канавки больше допустимого значения.

проверка поршней на двигателе

Как проводить на двигателе замену поршневых колец подробно описано ниже.

Как установить новый поршень вместо старого?

Если повреждения значительны, надо заменить поршень. Для этого его следует отделить от шатуна, удалив из отверстий в бобышках стопорные кольца. Палец достаётся с помощью выколотки.

Подробнее о том, как разъединить (выбить) поршень от шатуна:

- уложить поршень на два деревянных бруска;

- вдеть выколотку в отверстие под цилиндрический стержень на поршне;

- ударить сверху по выколотке молотком несколько раз, пока не выскочит палец.

Чтобы установить новый поршень, сначала нужно вдеть в него палец. Данный элемент также рекомендуется заменить. Палец должен войти в отверстие с небольшим усилием. Если он вываливается, то однозначно не подходит по размерам. В этом случае подбирают другой стержень для шарнирного подвижного соединения.

Запрессовка пальца выполняется на «горячую» специальной оправкой или самодельным приспособлением с направляющей втулкой. Она должна быть диаметром на несколько микром толще элемента шарнирного соединения. Собирается «приспособа» перед вдеванием пальца на шатун и поршень так: сначала на оправку надевается палец, затем сверху ставится выколотка. Всё это дело затягивается на конце прута удерживающим винтом.

Крайне желательно перед запрессовкой проводить этап подгонки. Палец вдевается в отверстие поршня, без шатуна. Затем проверяется, как он вошёл. Если неравномерно, то на приспособление добавляется шайба.

- зажать шатун в тисках;

- 1,5-2 минуты нагревать ручной горелкой внутреннюю часть шейки шатуна;

- поставить сверху поршень, стрелкой в сторону замков шатуна — указывается производителем на головке элемента;

- вдеть оправку с пальцем в поршень и шатун до упора;

- вывернуть фиксатор, убрать всё лишнее, оставив палец внутри поршня.

запрессовка поршня в шатун

После остывания проверяется хождение поршня. Минимальная его подвижность укажет на правильное проведение работы.

Как заменить поршневые кольца?

Обязательно должен быть демонтирован поддон картера. Дополнительно снимается также маслонасос — рекомендуется проверить его состояние. Далее откручиваются крышки шатунов, последние выталкиваются с поршнями вверх.

Внимание! Крышки шатунов нельзя менять местами. Каждая на завершающем этапе прикручивается к «родному» шатуну.

Замена поршневых колец проводится специальными съёмными щипцами. После снятия изношенных колец из канавок удаляется весь нагар. Можно это сделать куском жёсткой проволоки или обломком старого кольца. Отложения также следует убрать с днища поршней. Для удобства поверхность можно смочить керосином.

Щипцы-съёмник для колец

Установка маслосъемных новых колец проводится по инструкции. Первым ставится маслосъёмное кольцо, затем оба компрессионных кольца. При монтаже проявляется максимальная осторожность, так как элементы крайне хрупкие, легко ломаются. Исключение составляет первое компрессионное кольцо — оно прочное.

Особое внимание обращается на расположение замков поршневых колец. Лучше ставить их под углом 120°. Если схема замков будет неправильной, газы могут прорваться из камеры сгорания в картер.

Смотрите замену поршневой видео, для полного представления картины https://www.youtube.com/watch?v=iOhU9w1e8Ow

Стоимость замены

Вот примерны цены на замену поршневых колец в сервисах:

- легковые автомобили отечественного производства — от 7-8 тыс. рублей; в кузовах седан, хэтчбек, универсал — от 10 тыс. рублей;

- джипы, кроссоверы, микроавтобусы — от 15 тыс. рублей.

А на замену поршневой цена, как правило, высокая. Это объясняется тем, что процедура входит в перечень капитального ремонта двигателя. Поэтому стоимость соответствующая — от 20 до 40 тыс. рублей.

Обкатка двигателя после замены поршневой

Замена поршневой группы всегда сопровождается обкаткой или проверкой работоспособности двигателя. Делается это просто — мотор запускается на холостых оборотах. Если в течение 5-10 минут работы нет спада оборотов и других признаков нестабильности, проводится обкатка на 2-3 тыс. километров (дизельные агрегаты обкатываются не менее 8-10 тыс. км). Желательно проводить её на третьей скорости. Перед обкаткой рекомендуется проверить состояние АКБ — она должна быть заряженной на 90-100%. И самое главное — первые 300 км рекомендуется преодолеть за один заезд по загородной трассе!

Совет, как избежать проблем во время первого заезда. Двигатель авто после замены поршневой нужно хорошо прогреть, а для этого лучше сделать так. Сначала дать ему поработать на холостых оборотах до 80 градусов. Затем остановить мотор, дать остыть до 40 градусов. Снова запустить на ХХ, дав прогреться до 80°. Процедуру повторить 8-10 раз.

В ходе обкатки запрещено:

- сильно нагружать автомобиль — например, сажать пассажиров или брать на буксир;

- резко ускоряться;

- ехать в гору;

- повышать обороты выше 3000/мин;

- тормозить двигателем;

- передвигаться на пониженных оборотах;

- ездить на недостаточно прогретом моторе.

Что даёт обкатка. Она позволяет новым деталям мотора после замены поршневой без лишних перегрузок приработаться. На СТО обкатка часто проводится посредством стенда. К двигателю машины после замены поршневой подключается электродвигатель, который и «притирает» его. В домашних условиях это делается прямо на машине, описанным выше способом.

Видео: как выбрать поршня для своего авто

Автор даёт несколько простых и эффективных советов, как выбрать поршень. Одна из рекомендаций касается поверхности юбки. На оригинальных изделиях обязательно должна иметься стальная пружинная вставка, придающая поршню упругость. Если деталь не имеет такой вставки, то через некоторое время перегревается и быстро сплющивается.

Проверка цилиндропоршневой группы. Проверка сжатым воздухом.

Состояние цилиндропоршневой группы (ЦПГ) определяется по величине давления сжатия или разрежения, результатам измерений неплотностей в камере сгорания и сопряжении гильза-поршень по величине утечек воздуха и прорыва газов в картер, а также по угару масла во время работы двигателя.

Диагностирование ЦПГ дизеля проводят при ТО-3 и перед ремонтом или поступлении заявки от машиниста. Основные косвенные признаки неисправного состояния ЦПГ — повышенный расход масла на угар и прорыв газов в картер, трудный пуск, снижение мощности двигателя.

Наибольшее распространение для оценки ЦПГ получил способ измерения количества газов, прорывающихся в картер. Количество газов измеряют индикатором КИ-13671. Для измерения количества газов двигатель прогревают до температуры жидкости в системе охлаждения 70 — 90°С, закрывают пробками отверстие сапуна, отверстие под масломерную линейку и подключают индикатор с помощью переходника к заливной горловине картера двигателя. Измерение расхода газов проводится при номинальной частоте вращения коленчатого вала. Прорвавшиеся в картер газы проходят через индикатор и поднимают поршень 2 сигнализатора В верхнее положение. Поворачивая плавно крышку 5 и, тем самым закрывая дроссельное отверстие индикатора, добиваются, чтобы риска на колеблющемся поршне 2 совпала с риской на трубке 1. По лимбу на крышке 5 против указателя определяют расход газов.

Если расход газов более 170 л/мин, открывают одно или два дополнительных отверегия, вывинтив заглушки 4.

Рис. Определение расхода картерных газов индикатором КИ-13671: 1 — трубка сигнализатора; 2 — поршень сигнализатора; 3 — удлинитель; 4 — заглушка; 5 — крышка; 6 — корпус; 7 — переходник

В этом случае необходимо прибавить к показанию индикатора соответственно 100 или 200 л/мин.

При ресурсном диагностировании тракторов перед ТО-3, которое предшествует плановому текущему или капитальному ремонту, полученное значение расхода газов сравнивают с их допустимыми значениями и принимают решение о возможности дальнейшей эксплуатации двигателя.

Сравнительную оценку технического состояния цилиндров можно дать по разряжению в надпоршневом пространстве.

Чтобы измерить разряжение, снимают с двигателя форсунки, устанавливают в отверстие для форсунки наконечник вакуум-анализатора КИ-5315 и прокручивают с помощью пускового устройства коленчатый вал. При движении поршня вниз на такте расширения в надпоршневом пространстве создается разряжение, под действием которого открывается впускной клапан прибора. По вакуумметру фиксируют максимальное значение разряжения. Номинальное значение разряжения в цилиндре — 0,088, допустимое — 0,07, предельное — 0,068 МПа.

В случае, когда расход газов не превышает допустимого значения, но разряжение в цилиндрах ниже допускаемого, необходимо восстановить герметичность клапанов механизма газораспределения. Если расход газов превышает допустимое значение, необходимо заменить кольца или цилиндропоршневую группу.

Состояние ЦПГ автомобильных двигателей оценивают по прорыву газов в картер или по утечке воздуха из надпоршневого пространства (компрессии). Компрессию в каждом цилиндре измеряют компрессометром КИ-861 (для дизельных двигателей) или модифицированым прибором КИ-179 (для карбюраторных двигателей).

Диагностика цилиндропоршневой группы двигателя

Изнашивание трущихся частей цилиндров и внешнего края поршневых колец — это то, к чему со временем приходит двигатель в результате его эксплуатации.

Цилиндропоршневая группа (ЦПГ) уже не обеспечивает нормальную компрессионость. Cледствием являются:

- затруднённый запуск мотора,

- снижение его мощности,

- повышенный сверх нормы расход ГСМ,

- высокая загрязнённость выхлопа (машина «коптит»).

Диагностика позволяет оценить новые параметры двигательной системы и определить способы для её нормализации.

Методы диагностики

Измерение давления внутри цилиндров.

Самый распространённый метод среди диагностов.

Давление сжатия, которое развивают поршни, определяется компрессометром. Прибор представляет собой полую металлическую трубку. На один её конец навинчен манометр. На другом может быть:

- резиновый переходник под отверстия дизельных форсунок;

- резьбовая нарезка для ввинчивания в гнёзда свечей зажигания (у карбюраторов).

Существуют и универсальные аппараты. Они предназначены для использования в обоих вариантах.

Как производятся измерения

- запускается двигатель, прогревается до средней температуры (75-90С);

- снимаются все свечи (форсунки),

- в их гнёзда (поочерёдно) вставляется компрессометр,

- коленчатый вал с закреплённой на нём ЦПГ прокручивается стартером,

- замеряется давление в камере сгорания (преимущественно на такте «сжатия» и «рабочего хода»),

- данные сравниваются с нормативами.

Недостатки метода

Замеривание давления внутри цилиндров констатирует следствия, но не объясняет причин их возникновения.

Типичные причины снижения давления в цилиндрах

- Проблемы в клапанной системе: — изношенность втулок; — прогорание давящей оконечности поршня; — появление излишнего зазора между сёдлом и прилегающей к нему частью клапана.

- Дефекты в районе головки, сопряжённой с блоком Цилиндров (БЦ): — искривление геометрии плоскости, примыкающей к блоку; — повреждение или недостаточная затянутость прокладки.

- Поршневые кольца: — изнашивание, — поломка на мелкие фрагменты, — утрата гибкости («закоксовывание»).

- Внутренняя поверхность цилиндра: — выработка в рабочей зоне, — механические повреждения «зеркала» поломанными кольцами.

Вспомогательные методы оценки работоспособности ЦПГ

По расходу картерных газов

Показания снимаются индикаторными приборами типа КИ-13761.

Любую работу по доводке автомобильного двигателя необходимо начинать с оценки его технического состояния. Часто на автомобилях даже с небольшим пробегом обнаруживаются отклонения параметров от нормальных значений, обусловленных, как качеством изготовления, так и эксплуатацией техники на отечественном топливе и маслах сомнительного производства. Настоящим бедствием стало залегание поршневых колец, влекущее крайне негативные последствия для всего двигателя. Этому в определенной степени способствует общая тенденция мировых производителей к снижению высоты поршневых колец (для уменьшения потерь на трение), что ведет к снижению упругости и способности кольца к самоочистке. Определить такой дефект обычными методами практически невозможно. Впрочем, известные инструментальные методы диагностирования цилиндро-поршневой группы можно свести к трем основным: — интегральная оценка пневмоплотности сопряжения «гильзакомпрессионное кольцоканавка поршня» по расходу газов, прорывающихся в картер; — оценка пневмоплотности конкретного цилиндра путем принудительной его опрессовки сжатым воздухом (принцип пневмокалибратора); — оценка пневмоплотности конкретного цилиндра по максимальному давлению в конце такта сжатия(компрессометр). Простой и доступный метод контроля за состоянием цилиндро-поршневой группы (ЦПГ) для автомобилиста-любителя — обычный замер компрессии, т.е. давления сжатия по цилиндрам. Специалистам нашей фирмы, занимающимся профессиональной обработкой всех типов двигателей с использованием различных способов ввода препарата РВС-ИПИ с гарантией на выполненные работы, для получения максимального результата не достаточно полагаться на показания одного лишь компрессометра .Один этот прибор (компрессометр) не в состоянии оценить истинное состояние в ЦПГ двигателя. Ведь снижение давления сжатия может быть вызвано не только износом гильз цилиндров, поршней, компрессионных колец, но и другими причинами. Мы используем для диагностики ЦПГ принципиально новый компрессионно- вакуумный метод. Надеемся, что предлагаемая Вашему вниманию информация будет интересна и полезна не только специалистам-профессионалам, но и всем, кто связан с любой авто-, мото- и авиатехникой.

Сущность метода:

Cущность метода заключается в следующем: в процессе прокручивания коленчатого вала стартером или пусковым двигателем измеряют разрежение в надпоршневом пространстве на рабочем такте расширения посредством вакуумного клапана. При этом, на предыдущем такте сжатия осуществляется полная продувка цилиндра через редукционный клапан малого давления (10 мПа). Полученная величина полного вакуума (-Р,) характеризует состояние гильзы цилиндра (качество поверхности и степень износа) и плотность сопряжения «клапан-седло». При этом важно отметить, что измерение полного вакуума осуществляется с минимальной трудоемкостью, так как не требует жесткого крепления ПУ перед измерением. Однако величина полного вакуума практически не несет информацию о состоянии колец. Разгадка этого «явления» достаточно проста при «круглой» гильзе и «плотных» клапанах наличие масляного клина всегда обеспечит высокий вакуум. Перекроем редукционный клапан, то есть, изолируем надпоршневое пространство. Теперь на такте сжатия давление повышается до максимального значения в момент достижения поршнем ВМТ. При этом часть сжимаемого воздуха прорывается через поршневые кольца в картер двигателя. После достижения ВМТ поршень идет вниз (такт расширения), возвращаясь в исходную ординату начала такта сжатия. В этом случае вакуумный клапан «запоминает» остаточный вакуум (-Р2), величина которого пропорциональна той части давления (компрессии), которая была»потеряна» при прорыве части воздуха через компрессионные кольца. При мало изношенных и не закоксованных (подвижных) кольцах величина остаточного вакуума весьма незначительна. При изношенных, закоксованных или поломанных компрессионных кольцах значение -Р2 существенно возрастает. Рассмотренный вакуумный метод и технология диагностики состояния ЦПГ в настоящее время реализованы в серийно выпускаемом приборе «Переносной Дигностический Комплект (ПДК)». Подробнее Прибор снабжен сертификатом (во избежание подделок действителен сертификат, имеющий печать предприятия-владельца ТУ), защищен патентом.

Главная роль в Переносном Диагностическом Комплекте принадлежит уникальному прибору — Анализатору Герметичности Цилиндров (АГЦ). Подробнее

Для теоретического анализа метода была разработана компьютерная программа, позволяющая моделировать пневмовакуумные процессы в ЦПГ для конкретных неисправностей. Ряд характерных неисправностей и их причины перечислены ниже.

Основные неисправности влияющие на герметичность камеры сгорания

— износ гильзы цилиндра: по диаметру – овальность, по высоте – конусность, бочкообразность, по микрогеометрии рабочей поверхности – задиры, натиры, трещины. — износ поршня – прогары, оплавления днища поршня, износ, разрушение межкольцевых перемычек. — поршневые кольца – радиальный износ, износ по высоте, снижение упругости, нарушение подвижности поршневых колец, трещины, поломка компрессионных колец. — клапаны ГРМ – нарушение герметичности сопряжения «клапан – седло», нарушение тепловых зазоров в клапанном механизме.

Основные признаки неисправностей

— перерасход картерного масла; — дымный выхлоп дизеля; — выход большого количества газов из сапуна; — трудный запуск двигателя (особенно в условиях отрицательных температур); — пламя и искры из выхлопной трубы; — неравномерная работа ДВС (двигатель «троит»). — правильно проведенная диагностика позволяет принимать решение о целесообразности применении РВС-ИПИ технологии для конкретного автомобиля.

Технология диагностирования ЦПГ ДВС при применении технологии безразборного ремонта (РВС-ИПИ технология)

Технология безразборного восстановления рабочих параметров узлов трения на основе РВС-ИПИ составов, дополняет возможности традиционных способов ремонта, а зачастую и заменяет их.

В процессе обработки происходит улучшение свойств поверхностей трения в зоне контакта деталей, а также оптимизация зазоров в сопряжениях деталей за счет восстановления геометрии изношенных поверхностей трения. За счет улучшения свойств поверхностей трения повышается износостойкость пары. Необходимым условием применения технологии, является отсутствие механических поломок, а так же значение остаточного ресурса сопряжения не менее 50-60%. Таким образом, целью данной технологии является:

1. Установление целесообразности применения технологии РВС-ИПИ; 2. Оценка эффективности применения технологии РВС- ИПИ.

По результатам диагностирования назначается вид и объем триботехнических воздействий. При этом в качестве дополнительной диагностической информации используются данные по давлению масла и данные эндоскопии (при необходимости).