Ваз классика доработка гбц

Ваз классика доработка гбц

Тюнинг двигателя

Если Вы решили заняться увеличением мощности своего двигателя не фильтрами-нулевиками и им подобными ухищрениями, а серьезно, то одно из первых на что советуем обратить внимание это доработка головки блока цилиндров (ГБЦ) и впускного коллектора. Этот метод известен практически с самого начала автомобилестроения. Если отполировать шероховатые каналы и этим хоть частично убрать сопротивление на впуске, то можно добиться феноменальных результатов. Даже простая полировка каналов может прибавить до 10 л.с., а если еще и расточить – можно увеличить мощность еще более существенно.

На разных моторах сама процедура, вид коллекторов и конструкция ГБЦ могут отличаться. Мы же рассматриваем процедуру доработки вцелом. В качестве исходного материала у нас мотор с ВАЗовской классики.

Метод действительно действенный. Жаль, что в силу высокой трудоемкости операции этого не делают на заводе.

Для начала требуется снять головку с машины и разобрать ее. Как это сделать описывать не будем – скорее всего и сами знаете, а нет так в Интернете есть достаточно книг и прочей литературы.

После разборки ГБЦ не лишним будет ее помыть. Тут уже все на Ваш вкус. Можете химией, а можете по-старинке – керосин, бензин, растворитель… Потом можно еще можно щеткой на дрели пройтись, чтоб все совсем красиво было.

Для выполнения процедур из инстумента нам понадобится следующее:

- дрель с возможностью регулировать обороты

- сверло

- гибкая штанга

- шарошки

- шкурки от грубой до самой мелкой

- тряпки, ветошь

- штангенциркуль

- выпускной клапан и набор шайб — если Вы растачиваете свыше 32мм

- графитная смазка

- тески

Проточка каналов

Сначала стоит определиться с тем в каком порядке будем все делать. Рекомендуем начинать с коллектора т.к. при его совмещении с ГБЦ проще снять чуть в последней, чем покупать в итоге новый коллектор.

Собираем рабочий инструмент: наматываем на сверло тряпку, а сверну на неё шкурку, причём наматываем внахлёст и побольше. Для удобства выполнения операции рекомендуем зажать коллектор в тиски.

Теперь вставляем сверло с наждаком в дрель и приступаем к пропиливанию. Самым трудным будет преодолеть первые 5см. Как только их прошли меряем выпускным клапаном

Двигаемся дальше! Коллектор имеет изгиб поэтому нужно соорудить такой-же инструмент и на штанге. Толкать сильно не стоит т.к. шкурка может сползти. Оно и само должно неплохо продвигаться.

Как видите ничего сложного в этой процедуре нет.

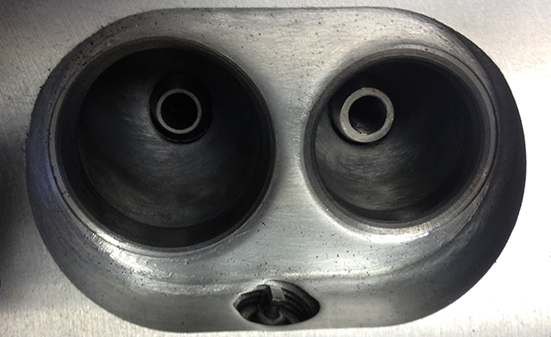

Коллектор до обработки:

Коллектор после обработки:

Не лишним будет отполировать коллектор и в районе установке карбюратора. Это удобно делать щёткой на дрели.

Вот, что получилось (извините за качество фото):

С впускным коллектором мы разобрались. Теперь переходим к самой головке.

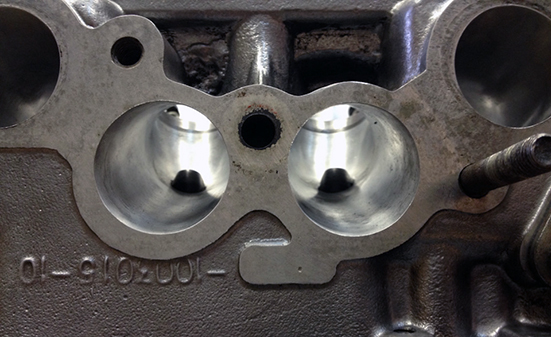

Для того чтобы потоку топливно-водушной смеси было максимально легко поступать в цилиндры нужно убрать выступающий переход на стыке впускного коллектора и ГБЦ. В случае с моторами классики этот переход может иметь ступеньку (выступ) до 3мм. Для начала нам нудно идентифицировать где именно стачивать. Для этого вкручиваем в ГБЦ все шпильки для крепления коллектора, берем смазку, намазываем ею на поверхность вокруг канала и одеваем на шпильки впускной коллектор.

Этот способ позволяет наглядно увидеть где нужно стачивать. Можно попытаться пощупать пальцем со стороны седла, но у многих может не хватить длины пальцев.

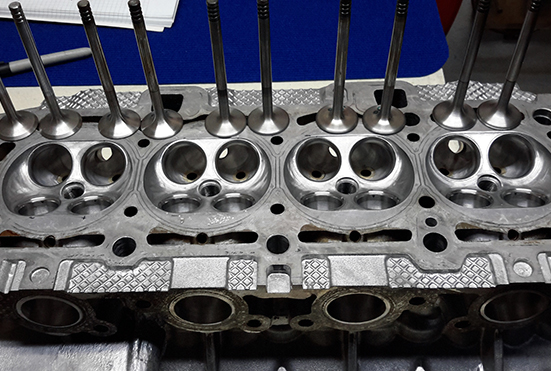

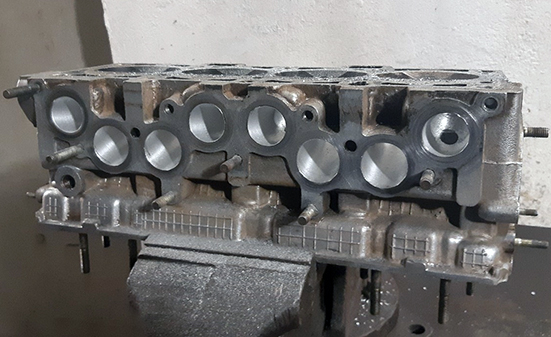

Сначала также чуть проходим чтобы влез клапан. После чего продвигаемся вглубь. Как только доходим до направляющих втулок сматываем чуть шкурку и спиливаем её. Должно получиться примерно как на фото ниже. Слева обработанный канал, справа заводской

Разница буквально бросается в глаза.

После того как мы прошли все каналы и спилили в них втулки – нужно отполировать канал и со стороны седла. Делать это нужно предельно аккуратно чтобы не повредить сёдла. Для этого можно надеть на дрель шарошку. Необходимо также сделать так, чтобы перед седлом канал был чуть-чуть шире, чем его остальная часть

Должно получиться примерно так, разница очевидна

Таким образом мы получили каналы, через которые свободно можно просунуть клапан

С выпуском операции те же. С той лишь разницей, что при стандартных клапанах нужно точить не более 31мм.

Начинаем с коллектора. В отличие от впуска здесь перепад между ГБЦ и коллектором должна быть: коллектор должен быть большего диаметра, чем канал на ГБЦ.

Многие ограничиваются расточкой и полировкой впускного коллектора, а выпускной не трогают т.к. он чугунный и поэтому его трудно точить. Трудно но возможно.

Если средства позволяют, что можно купить паук 4-1, стоит примерно 150 долларов.

Выпускной канал в ГБЦ идёт под иным углом нежели впуск поэтому тут сложнее стачивать втулки. Не стоит пугаться если тяжело идет.

Полученный результат: слева проточенный канал, справа нет. Хотя это и так видно 🙂

В идеале желательно сточить втулки на конус. Если их не трогать то они вот так выступают в канал:

ГБЦ классика (Доработка, портинг и прочие тюнегерские слова)

Доброго дня. Скажу сразу, что бы потом в меня не летели камни, крутым тюнингатором я не являюсь, и не претендую на истину в последний инстанции, а просто рассказываю, как делаю я, и какие решения лично мне кажутся более оптимальны. И хочу сказать, огромное спасибо всем, кто отвечал на мои глупые вопросы и подсказывал как лучше поступить.

Итак начнем.

Гбц на первый взгляд штука простая. Как можно ее улучшить? Естественно, сделать портинг или проще говоря распилить каналы. Вроде не сложно. Года 2-3 назад я так и думал. Ну правда, что сложного, берем шар, затачиваем его, привариваем болт ГБЦ и пилим. В интернете куча статей кто как пилил и какими размерами (размеры у всех разные). Все подробно описано и у каждого после этого естественно появлялось +100500 лошадиных сил. Как же выбрать диаметр канала. Самый простой способ померить седло и пилить по нему. Канал больше, следовательно воздуха с бензом полетит больше, следовательно и мощность возрастет. Вроде как звучит очень логично и лаконично. Но перед тем, как бежать искать шары подходящего диаметра необходимо подсмотреть у того, кто уже пилил таким размером не вскрыл ли он масляный и тосольный канал. И все мои друзья и я в том числе считали, что это правильное решение и всем советовали распиливать голову по самое, не балуй.

И как-то раз наткнулся я на статью действительно грамотного, как мне кажется, человека. Вот она www.drive2.ru/b/1243955/. Там 4 части, которые я всем советую прочитать, там очень много полезной информации и рассказана она намного лучше, точнее и детальнее чем это смогу сделать я. Так же там есть очень интересный факт, который заставил меня задуматься «В начале 80-х годов команда Brabham team выступающая в Формуле 2 начала использовать мотор Хонда V6. Этот мотор получился с пиковой мощностью, слабой серединкой и узким рабочим диапазонов. В тот год, они в чистую проиграли 4-х цилиндровым моторам BMW. После провального сезона, инженеры команды обратили внимание на мотор и заметили, что впускной канал на моторе слишком большой. Просто уменьшив его, они сразу получили прибавку 5% максимальной мощности (на высоких оборотах) и 20% улучшение на средних оборотах. Porsche к примеру, вначале построили свой гоночный мотор для 3.6 литра 911 GT3-RSR с использованием 42 мм впускных и 36 мм выпускных клапанов, такое решение показывало наилучший компромисс для современных, небольших камер сгорания с 4-мя клапанами на цилиндр и не большим (относительно) подъемом распредвалов для гоночных моторов. В последствии, после дальнейших исследований, тестов в 2004 году они уменьшили размер впускного клапана на 1 мм (41 мм) и выпускного на 2 мм (34 мм) и в результате получили существенное улучшение характеристик двигателя.»

Как так, канал меньше, а мощность больше. К такому меня жизнь не готовила. Пытался разобраться, но понял, что всякие ламинарные потоки, свирлы не моего ума дело. Стал смотреть как делают портинг на серьёзных машинах и в Европе. И все как один говорили, что нельзя просто взять шар и пилить, сделаете только хуже. Сделав огромную дыру, пропускная способность, конечно, вырастет, но скорость потока уменьшится, и мы сдвинем рабочий диапазон мотора наверх. Условно говоря, увеличив канал на 3мм мы получим прибавку на 8-9 тысячах оборотов, потеряв снизу. Чудес не бывает, улучшая одно, ухудшаем другое. В канале важен и размер, и его форма еще много мелочей, и без продувочника, на глаз, с дрелью и болгаркой в руках, сделать ничего хорошего невозможно. Да и инженеры АвтоВаза куда умнее меня и худо бедно, но они разрабатывали головку, был чертеж, были расчеты. Я всегда с настороженностью отношусь ко всем тюнингерским плюшкам, потому что их возможно делает дядя Вася с напильником, а на заводе это разрабатывают конструктора с учеными степенями. Понятное дело, что у конструкторов всегда стоит цель найти компромисс между надежностью, экономией, упрощением тех. процесса и мощностью. И как быть? Стал искать в интернете, как же распилить классическую головку. 95% всей информации – дрель, шар и вперед, все поедет. Но никаких графиков, замеров, доказательств того, что этот портинг помог не было. Да и по жопомеру понять это очень сложно. Сначала нужно снять головку, полностью ее обслужить, поставить, настроиться, поездить. Потом опять снять голову и уже сделать портинг и только тогда можно сравнить, дал он что-то или нет. Но кто будет этим заниматься и снимать головки по 3 раза. Но мне удалось найти пару интересных статей, в которых были отчеты, графики, доводы и тд. Написал авторам, ребята очень добрые, открытые, сразу ответили и рассказали все что знают. В каких-то вещах их мнения совпадали, каких-то нет. Собрав всю эту информацию воедино, я пришел к такому выводу. Пилим очень аккуратно, без фанатизма. Инструмент использовал этот.

На самом деле понадобилось буквально 2-3 фрезы. Шары даже в руки не брал. Это пережитки прошлого, когда бездумно пилили все что видели.

Во-первых, расширяем камеру сгорания. Для этого кладем прокладку на ГБЦ обводим контур и расширяем зоны малой эффективности клапанов по границе прокладки. Это значительно улучшает наполнение. Затем дорабатываем КС у впускного клапана. Расчертил на одном цилиндре, вырезал бор-фрезой. Сделал трафарет и все остальные цилиндры делал по нему. После всех этих работ, ОБЯЗАТЕЛЬНО, нужно пролить камеры сгорания и, если их объем одинаков, двигаемся дальше. Если нет, то дорабатываем до одинакового объема. У меня получился объем всех камер 35,5 кубиков. Как проливать камеры сгорания, думаю объяснять не стоит. При всем этом стоит избавится от всех острых углов. Переход от дна камеры к стенкам пытаемся сделать радиусными. Это все очень хорошо снизит порог детонации. А детонация наш враг.

Во-вторых, спилил все приливы под направляшками.

И самое интересное – каналы. Рисунок позаимствован из другой статьи. Это касается впуска. Первый рисунок вид сбоку канала. Второй рисунок вид канала сверху. Красным цветом я показал изначальную геометрию канала. Думаю, все понятно, где нужно расширять. Опять же без фанатизма.

Если есть ступеньки между телом головки и седлом, то убираем их. Так же если есть какие-то огрехи литья, убираем. У меня их не было. На этом ВСЕ. Больше с каналами ничего не делаем. И самое главное нельзя ни в коем случае трогать низ канала. После этого проливаем. Принцип такой же, как и с камерой сгорания. Ставим головку, мажем клапан литолом, ставим и проливаем канал. Ну то, что полировать впуск нельзя думаю все уже знают. Я взял самую крупную шкурку какую нашел, наверно р60 и прошелся ей. По выпуску информации еще меньше. Поэтому просто убрал неровности и спилил прилив под направляющую.

После этого, естественно, нужно состыковать ГБЦ, прокладку и коллектор. Тут кто во что горазд. Пластилин, герметик, краска, кому как удобно, главное, чтобы не было ступенек. Коллектор состоит из 2 частей, там процедура аналогичная.

Не забудьте подрезать прокладку и подписать ее какой стороной ставить. Состыковывать выпуск и ГБЦ не нужно и даже вредно. Должна оставаться ступенька, что бы отработавшим газом было сложнее вернуться обратно.

Направляющие я взял от 2108, потому что они короче. Самые обычные чугунные. Бронзовые, конечно, получше будут из-за теплоотвода, но я взял обычные. Да из-за того, что втулки короче — минус надежность, но плюс — пропускная способность. Хотя по отзывам все эти втулки что бронза, что чугун, что классика, что пп ходят 30-40 тысяч не больше. Стопорные кольца одевал с помощью оправки. Кому-то точит токарь, я же просто взял старую направляшку, просверлил отверстие, и вот отличная оправка и ничего точить не надо. Без нее одевать кольца не советую, останутся задиры. Чтобы запрессовать направляющие обратно нужно нагреть головку и остудить сами направляйки. Физику седьмого класса думаю все знают и поймут для чего это нужно. Я нагревал головку горелкой. Что бы остудить направляйки хорошо использовать огнетушитель. Но обошелся без этого. У соседа в гараже есть холодильник. Положил их в морозилку. Не думаю, что это чем-то помогло, потому что, взяв их в руки они почти сразу же нагреваются. Вставляем направляющую в головку, ставим на нее оправку и ЛЕГКИМИ ударами забиваем. Должно зайти без особых усилий. Если не идет, то мало нагрели. Долбить 10 килограммовой кувалдой опять же не советую.

После всего этого нужно отвезти головку на шлифовку. Не экономьте на этом и не надейтесь на русский авось, мол до этого же она стояла и все норм было. Шанс что пробьет прокладку на головке, которую не планировали, очень велик. А делать двойную работу я думаю никому не хочется.

Разворачиваем направляющие разверткой 8мм. И наконец-то прирезаем седла. Тут чем больше фасок вы сделаете, тем лучше. Минимум 3 – 30, 45, 60 градусов. Хорошо бы еще сделать 75-80. Количество фасок ОЧЕНЬ ВАЖНО и очень хорошо улучшает продувку. Опять же в статье из начала рассказа, очень хорошо рассказано про фаски, их количество и ширину. Я сделал 4. Потом не забудьте притереть клапана. Фаска после притирки должна быть не большая. Опять же в статьях выше об этом подробно рассказано. Не нужно тереть их дрелью пока не пойдет дым, и фаска не станет толщиной в 4 мм. 4 из 8 моих клапанов мне не понравились как выглядят. Поэтому решил поставить новые. Другие же 4 как будто только из магазина, видимо до меня их кто-то менял. Так же советую отвезти все клапана туда же где вы планирует головку и вам их проверят на биение. Денег за это я думаю не возьмут, ибо занимает это 5 минут. Либо же можете сами смастерить стенд и проверить, сложно в этом ничего нету. Да хорошо бы поставить Т-образные, но так как у нас бомж проект остаемся на стандартных.

Пружины сток. Прошелся по знакомым и набрал 3 комплекта пружин. Расставил и выбрал которые мне показались получше. Далее спер у девушки весы и вывесил все рокера. Облегчать не стал, так как мотор не будет крутиться в 8 тысяч и клапана подвиснуть не должны. Но сделать все рокера одинокого веса все-таки стоит. Может это и не улучшить работу мотора, но уж точно хуже не сделает. Процедура тоже незамысловатая. Наждак, болгарка и подгоняем веса. Вес убираем с подвижной части, а не с опорной части, так как она у нас не движется почти. Новые рокера ставить не стал, потому что знакомый покупал, и они выглядели очень страшно))) Да и мои оказались в очень хорошем состоянии. Посмотрел на болты рокеров, некоторые изношенные, некоторые норм. Стоят копейки, решил поменять все 8. Новые болты притер притирочной пастой к рокерам. Толку от этой процедуры, тоже думаю нет, но благо заняло это 10 минут, поэтому я сделал.

Конец уже близок. Одеваем колпачки. Засухариваем клапана. Тут есть важный момент. В засухаренном состоянии высота внешней пружины должна быть 33,7 мм. Многие забывают об этом моменте. Я сторонник того, чтобы в двигателе все было сбалансировано и все 4 цилиндра работали максимально одинаково. Что бы подобрать эту высоту просто подкладываем под нижнюю тарелку дополнительные шайбы. Шайбы я так же набрал у знакомых. Теперь ставим рокера, вкручиваем шпильки. На этом, наверное, с головкой закончили. Если забыл упомянуть какие-то моменты, то извините.

Теперь к самому интересному, к финансам. Мы с друзьями заказываем в интернет-магазине, и так как нас много и следовательно объемы у нас не маленькие (но и не безумные в месяц 50 – 60 тыс.) нам сделали небольшую скидку. В розницу наверно это будет все подороже на 10%. Но опять же кто как найдет, и какие фирмы.

Набор шкурок – 90 р.

Прокладка ГБЦ Fritex – 250 р.

Прокладка коллекторов Espra – 315 р. (взял металл, обычная 170 р.)

Прокладка ресивера LADA 60 р.

Колпачки Erling – 320 р.

Направляющие LADA – 320 р.

Стопорные кольца LADA -50 р.

4 Клапана LADA – 660 р.

Планировка ГБЦ – 1000 р.

Болты рокеров LADA– 280 р.

Пару тройку шпилек RUSSIA – 70 р.

Доработка головки блока цилиндров ВАЗ

Автолюбители, независимо от стажа владения машиной, постоянно ищут способы повышения мощности двигателя. Есть несколько вариантов усовершенствования вашего автомобиля, одним из которых является доработка головки блока цилиндров (ГБЦ) .

Мы знаем, что крутящий момент, а соответственно и мощность, находятся в прямой зависимости от такого показателя, как коэффициент наполнения цилиндров рабочей смесью. Чем больше наполнение, тем больше мощность двигателя, которая растёт при смещении максимального значения крутящего момента на более высокие обороты. Для этого устанавливают распредвалы с расширенными фазами впуска/выпуска и увеличенными подъёмами клапанов, но на практике этого оказывается недостаточно. Если критически подойти к рассмотрению головки блока цилиндров, то мы увидим множество недочётов — казалось бы мелких, но именно они не дают реализовать полный потенциал мотора. Это обусловлено технологией изготовления при массовом производстве ГБЦ, и поэтому всё придётся исправлять самостоятельно или в тюнинг-ателье. Как именно? Об этом и поговорим.

Наиболее заметным «ляпом» наших производителей можно назвать неточную стыковку отверстий каналов ГБЦ и коллекторов. Ещё с уроков физики мы помним, что любой бугорок на пути воздушного потока вызывает возникновение завихрений, а, следовательно, снижение его скорости. Здесь же у нас целые «ступеньки», от которых необходимо обязательно избавиться. Одновременно необходимо проверить прокладки под коллекторы, чтобы они также не создавали препятствий.

Желательно перед началом работ посадить коллекторы на штифты. Это необходимо по той причине, что крепёж коллекторов на автомобилях ВАЗ допускает небольшое смещение плоскостей ГБЦ и коллекторов относительно друг друга, что может привести всю работу к нулевому результату. Находим места на ГБЦ и коллекторах (2 штифта на каждый по краям) для удобного засверливания. В ГБЦ металлические штифты сажаем плотно, коллекторы же должны на них надеваться легко, но без люфтов. Проделайте необходимые отверстия в прокладке. Теперь точное позиционирование коллекторов и ГБЦ обеспечено.

Следует учесть то, что если диаметр канала ГБЦ немного больше (1-1,5 мм) диаметра канала впускного коллектора, но их соосность совпадает, то этим можно пренебречь, так как сколько-нибудь значимого сопротивления это не создаст. На выпуске создаётся аналогичная ситуация, только канал ГБЦ теперь может быть немного меньше канала выпускного коллектора.

Если внимательно осмотреть впускные/выпускные каналы заводской головки блока цилиндров, то сразу бросаются в глаза приливы литья в районе направляющих втулок клапанов, выступающие в канал втулки и местами ломаная форма узких каналов. Используя шаровые фрезы разных форм и размеров необходимо добиться увеличения проходного сечения каналов, удалить все неровности и выступающие части. Форму канала надо изменить таким образом, чтобы его изгиб был наиболее плавным, но сохранил определенные радиусы кривизны. Внутренняя поверхность впускных каналов оставляется немного шероховатой для лучшей испаряемости бензина с их стенок. Выпускные каналы можно полировать, хотя заметного эффекта это не даст.

Поперечное сечение канала не должно быть правильной окружности. Впускной канал имеет форму эллипса с небольшим бочкообразным расширением перед седлом клапана. Остальная часть канала ГБЦ и впускного коллектора плавно сужается по направлению потока.

Проводя увеличение диаметра каналов надо учитывать близлежащие внутренние коммуникации. При неаккуратной работе можно повредить маслоканал или канал рубашки охлаждения. При работе с ГБЦ восьмиклапанных двигателей, которые применяются на переднеприводных ВАЗах, надо быть предельно осторожным. Хотя это не убережет вас при расточке одного впускного канала, в котором маслоканал проходит настолько близко, что его вскрытие неизбежно. К сожалению, даже если канал останется невскрытым, он может быть просто прикрыт тонким слоем алюминия и позже прорвётся под давлением масла работающего двигателя.

Перед началом расточки желательно в маслоканал вогнать стальную втулку, но, к сожалению, это не самый удобный вариант. Лучше устанавливать стальные или алюминиевые втулки после вскрытия канала, либо заваривать канал аргоном.

Вначале определитесь: с коллектора или ГБЦ начинать расточку. Если планируется значительное увеличение диаметра каналов, то лучше начать доработку с той детали, каналы которой имеют более тонкие стенки, а по их форме и положению затем растачиваются каналы сопрягаемой детали. В классических двигателях ВАЗ принято начинать расточку с коллектора, потому что каналы ГБЦ имеют достаточный запас толщины для последующего совмещения.

Обратите внимание на части направляющих втулок клапанов, которые выступают в каналы. Они создают заметные помехи потоку, поэтому их стараются укоротить или заострить. Иногда втулки стачивают заподлицо со стенкой канала и, хотя это в лучшей степени оптимизирует его пропускную способность, но такая доработка снижает ресурс направляющих, у которых он и так невелик на форсированных двигателях.

- — ВАЗ 2101, 21011, 2103, 2106, 21213, 21214, 2123 – клапаны от 39/34 до 42/35;

- — ВАЗ 21083, 2111, 21114, 21116, 11183, 11186 – клапаны от 39/34 до 40/34;

- — ВАЗ 2112, 21124, 21126, 21127, 21128, 21129 – клапаны от 31/27 до 33/29,

- — При использовании клапанов с меньшим диаметром стержня;

- — При сильно выступающей части направляющей втулки в канал ГБЦ;

- — Если форма или размер противоположной части направляющей не удовлетворяют требованиям;

- — При недостаточной теплопроводности направляющей втулки (возможна замена на бронзовые).

При помощи этой доработки можно значительно снизить риск возникновения детонации, улучшить наполнение цилиндра и создать условия, при которых топливная смесь будет лучше распределяться, перемешиваться и возгораться.

Детонация возникает в местах, наиболее удалённых от свечи зажигания. Это объясняется тем, что при возгорании смеси давление в камере сгорания (КС) резко возрастает и приводит к чрезвычайной компрессии ещё не воспламенившейся смеси. Это провоцирует её самовоспламенение, которое носит взрывной характер и приводит к резкому повышению температуры и давления в цилиндре. Возникает детонация, характеризующаяся металлическими звуками и распространяющаяся по двигателю серией ударных волн детонационных взрывов. Частые возникновения детонации приводят к разрушительным последствиям, поэтому обязательно надо принимать меры к их устранению. Для этого максимально сглаживают острые кромки и углы камер сгорания, удаляют погрешности литья и полируют поверхность камер сгорания, что дополнительно прибавляет 5% мощности за счёт снижения тепловых потерь.

Для улучшения наполнения цилиндра и создания оптимальных условий для топливной смеси необходимо, прежде всего, обратить внимание на форму КС вокруг клапанов. На ВАЗовских 8-клапанных ГБЦ камера сгорания имеет клиновидную форму и клапанная щель «экранирована» её отвесными стенками. Это приводит к тому, что поток рабочей смеси вынужден преодолевать дополнительные препятствия, что хорошо заметно при установке увеличенных клапанов. Поэтому объём КС должен быть расширен вокруг клапана. Также необходимо доработать сегмент клапанной щели возле свечи зажигания и сделать сопряжение дна и вертикальных стенок КС более плавным. Вокруг сёдел клапанов не должно быть каких-либо ступенек или колодцев, а конусное углубление седла клапана должно быть не более 30º относительно дна КС.

ГБЦ ВАЗ 2112 изначально имеет полусферическую КС, что минимизирует все необходимые доработки и заключается в ликвидации огрехов серийного производства.

Ваз классика доработка гбц

Матерый ЖигулистЪ

Группа: Жигулисты

Сообщений: 1544

Регистрация: 2.1.2010

Из: М.О.,Г.Люберцы

Пользователь №: 24263

Машина:ваз-2101

Цвет:Вишня

Год Выпуска: 1973

Спасибо сказали: 16 раз

И так здесь пойдёт речь о дороботке КЛАССИЧЕСКОЙ ГБЦ направленная на снижение расхода топлива при незначительном увеличение Тяговых и

мощностных характеристик ДВС.

ВМТ-верхняя мёртвая точка,поршень в самом верху.

БЦ — блок цилиндров

КС- камера сгорания

СЖ- степень сжатия

"пролить КС" — определить фактический объём камеры сгораний

"направляйки"- направляющие втулки клапанов

1.Разбираем ГБЦ,моем (например керосином или бензином)для лучшего эффекта можно мыть с "компрессора" под давлением.

2.Удаляем направляйки (греем гбц в печи, на эл.плитке главное не открытым огнём градутов до 100,далее достаём ,ложим на дощечку и

с помощью оправки для выбивания втулок, выбиваем со стороны КС удары наносим сильные но точные ) со старых втулок снимаем стопорные кольца.

3.Стыкуем впускной коллектор с ГБЦ .

(Берём новую коллекторную прокладку надеваем на шпильки ГБЦ как положено,поверх прокладки на шпильки

надеваем гайки или втулки не менее 1см толщиной чтоб компенсировать пробел резьбы на шпилках,и затягиваем сток гаечками. это всё для того

чтоб прокладка не смещалась относительно ГБЦ.Берём шарошку (фото ниже,продаётся на строительных рынках)зажимаем в дрель и верными круговыми

движениями разшарошиваем впускные отверстия в прокладке до диаметра каналов в ГБЦ.Снимаем прокладку убираем с неё заусенцы тойже шарошкой и

прикладываем к впускному коллектору ,прикручеваем также к ниму и по прокладке шарошкой увеличиваем в коллекторе каналы в самом начале ,делаем

конус с углублением в 1см.(некоторые совмещают с помощью пластелина бумаги ,вообщем кто как хочет так и совмещает)

4.Дороботка каналов.

Нам понадобятся шаровые фрезы диаметром 33 и 30,всё просто 33 проходи впускной канал ГБЦ со стороны коллекторов ,

потом со сторон седла ,выпуск 30 только со стороны коллектора.Далее всё сглаживается спомощь наждачки намотанной на сверло.

Если фрез нет, берём самую грубу наждачку на трепичной основе,на матываем например на сверло и проходим каналы,впуск 32.5мм ,заходим то

то со стороны седла то состороны коллектора уберая прелив под направляйку ,делая плавный канал ,главное всё делать аккуратно

не повредить седло.Далее берём всё более мелкозернистую наждачку и даводим канал до 33мм ,седло тоже 33м оставляем в целях экономии.

Полировать до блеска не надо ,впускной канал должен быть немного шероховатый!!!(полировка имеет смысл только при очень высоких оборотах)

Потой же методе доробатываем впускной коллектор до 33мм,(также можно немного укоротить перегородки впускного коллектора со стороны карба,

для более правильного распределения смеси ).Во впусных каналах гбц со стороны коллекторов делаем небольшой конусное расширение 35мм,

так как идеально совместить всё равно не получится делаем так называемую варонку.

Выпускной канал доробатываем до 30мм ,седло разворачиваем до 28мм, (сток 27,5мм)

5.Запресовыем направляйки.

Направляйки сток,низ направляйки каторый к сёдлам,не помешает дороботать под конус, впуск 5мм по длине конус ,выпуск 10мм конус.

разагреваем гбц также,на втулки надеваем стопорные кольца и охлаждаем в морозилке или сухом льду ,перед запресовкой смажте моторным малом,

и с помощью оправки в несколько сильных ударов забиваем.(двух,трёх)

5.Доробатываем КС!

Прекладываем прокладку ГБЦ к ГБЦ обводим острым предметом КС по прокладке,вставляем старые клапана чтоб шарошкой не повредить сёдла,

отодвигаем стенки КС в бок до проведённой линии прокладки, делаем небольшую заушину для впускного клапана (см.фото),и шлифуем шкуркой ,лишнего

выбирать ненадо.

Далее нарезаем на сёдлах три классические фаски зенкером,для впуска рабочая фаска 1мм 45град, для выпуска 1.7мм 45град.

Острые углы на сёдлах сглаживаем шарошкой очень окуратно,чтоб фаски седла были округлые ,кроме рабочей фаскии(получается радиусная фаска)

Доробатываем ,то есть облегчаем сток клапана впуск 1.5мм рабочая фаска выпуск 2мм.(см.фото образец примерный)

далее направляйки разворачиваются развёрткой под клопы,"притираются" клапана к сёдлам,КС и днище поршня полируем до блеска.Кс должна быть

идеальна гладкая без заусенцов. Далее собираем и засухариваем два крайних например клапана,вкручиваем свечу.

Проливаем КС.(это делается с помощью шприца 20мл ,кусок оргстекла 10х15см с двумя дырочками в одно будем вливать масло из другой будет выходить

воздух)смазываем тонким слоем литола по контуру кс,прикладываем оргстекло,набираем в шприц маторное масло и вливаем,пока незаполнится КС

получилось на пример 36см3 (СТОК 33.2СМ3),запоминаем это нам будет нужно для определения СЖ.Разбираем.

ПРоливаем также БЦ,когда поршень находится в ВМТ.например для 1.5 получили 8.61см3 ,объём прокладки 6.4см3

Vц + Vк.с. Vц = Объём цилиндра (см3)

E = ———-

Vк.с Vк.с. = Объём камерысгорания(вголове+прокладка+БЦ)(см3)

Vц = Vдвиг./4 Vдвиг = рабочий объём двигателя (См3)

Vдвиг = Dц^2 Х Sп х 3.14 Dц = диаметр цилиндра (см)

Sп = ход поршня (см)

Напримере стока 2103 76 х 80 = 1451см3

7.6^2 х 8 х 3.14

Vц = —————- = 362.73см3

4

Vк.с.= 36(об.КС)+ 6.4(об.прокладки)+8.61(об.БЦ) = 51см3

Кто ни чё не понял есть ссылка на прогу по расчёту СЖ. http://www.kartuning.ru/raschkpp/index.php?idi=115

Двигатель наш впринципе может работать от 8 до 10.5 СЖ на 92 бензине,чем выше СЖ тем выше эффективность,возьмём

середину 9.5 дабы не у всех,хорошая поршневая и может выдержать 10.5

у меньшаем объёма в КС (см3) в головке так как именно её мы будем фрезеровать, до тех пор пока

расчётна СЖ не получится 9.5

Методом подбора определяем что КС в голове нам нужно 27.5см3 при этом значение на данном 1.5 будет СЖ 9.53.

это означаем что нам надо спилить сголовы 8.5см3 ,(36см3 примерно стало после дороботки ГБЦ ,надо 27.5)

36-27.5=8.5см3 а это милиметра 2 (взависимости от расжатости КС)после фрезеровки следует пролить КС ещё раз

для достижения точного результата.После этого ГБЦ тчательно моется и собирается.

ПОсле установки гбц на 03 блок возможно понадобится сделать цековки на поршнях взависимости от глубины

фрезерованания ГБЦ,на 06 блоке эта проблема решается установкой 05 поршней.

Дороботкой впускных каналов ,убрали паразитные завехрения тормазящие поток ,улучшили наполнение.

сёдла и клапана ,убрали препятствующие ступеньки на впуске суммарная мощность 5-6%

дороботка КС,снижение риска возникновения детонации (обычно при одновременном повышении СЖ);

улучшение наполнения цилиндра,создания условий для более благоприятного распределения смеси по камере сгорания,

её лучшему перемешиванию и возгоранию.

Полировка до зеркального блеска стенок КС и донышка поршня даёт до 5% дополнительной мощности,всего лишь за счёт

снижения тепловых потерь.

Повышением СЖ, мы увеличиваем мощность и топливную эффективность двигателя.

Ко всему рекомендую Солекс 2108 21х23 с подбором жиклёров от 1.3л и настройку УОЗ под СЖ.

ВСё это в сумме даст максимальный эффект от 80-85л.с., увеличение момента во всём диапазоне,расход от 7-8 л АИ-92.

При качественной сборки ГБЦ не снижая заводскова рессурса.

По ценам ГБЦ ,работа + запчасти ,от 7500 до 10000т.р.Если в "конторе",одна шарошка каналов стоит 4т.р.

Доработка ГБЦ своими руками

ЧАСТЬ 1 (первая)

Т.к. Авто у меня проходит полный рестайлинг с заменой или доработкой всех узлов и агрегатов, то я решил поделиться своим опытом в доработке очень важного в авто части это ГБЦ, напоминаю это лишь то, что делал я и не более того, возможно я в чём-то не прав, но.

Шаг 1—подготовка инструмента и ГБЦ

Не буду описать способ снятия ГБЦ с авто и разборки (разбирать нужно полностью, с выбиванием втулок) её (это уж в любой книге есть или ИНЕТЕ). После снятия и разборки ГБЦ желательно хорошо вымыть, я мыл керосином+расстворитель+потом прошёл щёткой на дрели, чтобы было приятней работать. Итак ГБЦ коллекторы лежат чистые красивые, теперь перейдём к инструменту. При доработке нужно иметь следующее:

● Дрель с регулировкой оборотов

● сверло где то 1.5 мм (можно другое)

● штанга гибкая

● набор шарошек

● шкурка (как грубая так и самая мелкая)

● ветошь или обычная тряпка

● штангенциркуль

● клапан выпускной + набор шайб (если точите свыше 32 мм)

● смазка графитовая

● тески

на фото я представил то, что у меня было.

Ну вот по инструменту вроде всё!!

ШАГ 2—проточка каналов

Прежде чем приступать к проточке каналов, нужно определиться с чего начать я начинал с коллектора т.к. При совмещении проще снять металл в ГБЦ, нежели покупать новый коллектор. Итак, собираем инструмент (для этого мотаем на сверло тряпку, на неё шкурку, причём внахлёст и побольше),зажимаем коллектор в тески как показано на фото:

и теперь берём дрель с нашим агрегатом и начинаем пропиливать… самое трудное это пройти первые 5мм..

как только вы преодолели этот рубеж, меряем клапаном.. оп 32. ну можно двигаться дальше, постепенно проталкивая глубже. Чтобы пройти изгиб я брал штангу, мотал на неё шкурку по той же технологии и опять пилим, только толкать здесь нужно несильно, она сама идёт неплохо, если сильно нажать, то просто шкурка соскользнёт выше.

При проточке более 32 мм нужно быть аккуратным с изгибом на 2 и 3 цилиндре:

Многие спиливаю стену, я не стал т.к. считаю что это нецелесообразно..

В общем вроде всё, ничего сложного нет.

Вот какой коллектор был:

Такой стал после обработки:

Также желательно отполировать и подкарбовое пространство, я делал щёткой на дрели.

Вот что получилось:

Итак, с коллектором разобрались, теперь ГБЦ: для того что бы потоку смеси было как можно легче поступать в цилиндры, нужно убрать ступеньку на стыке коллектора и ГБЦ на классических авто она может составлять до 3мм, для устранения этого дефекта нужно вкрутить в ГБЦ шпильки крепления коллектора (желательно все), после этого я брал смазку и нанёс на поверхность около канала:

на фото очень хорошо видно, куда и на сколько нужно точить (вполне удобный метод), я так же пальцем щупал со стороны седла, но у многих недостает длины пальцев (я просто басист).

Проходим так же чуть чтобы лез клапан и идём вглубь, как только дойдём до направляющих втулок, чуть смотаем шкурки и спиливаем её. Должно получиться что то типа этого:

Разница вполне очевидна, теперь, когда мы прошли и спилили втулки, нам нужно пройти со стороны седла (очень аккуратно дабы не повредить сёдла), я брал ставил шарошку на дрель и проходил. Нужно сделать так, чтобы канал перед седлом был чуть шире чем

остальная его часть. вот как получилась

Так получились каналы, клапан свободно можно просунуть через канал:

С выпуском тоже самое, только точить тут при сток клапанах нужно не более 31 мм, начинать так же надо с коллектора, но вот здесь нужно чтобы была ступень (коллектор должен быть больше чем канал), некоторые не точат выпускной коллектор, т.к. он ЧУГУННЫЙ и точиться ну очень трудно, но возможно, у меня он стал 32мм:

ну в общем, точиться, хотя если средства позволяют то лучше купить паука 4-1, стоит 3500руб.

Канал в ГБЦ идёт под другим углом что впуск, втулки стачиваются чуть сложней, но так же как и во впуске, так что если тяжело идёт то пугаться не надо!!

Вот как получилось:

(канал сделан не до конца!!)

Втулки желательно сточить на конус, если не точить то вот так она выступает в канал:

Двигатель. Часть III.Расточка ГБЦ.Ништяки.И прочее.

Рассказ в основном будет про то, как дорабатывал гбц:

Но в первую очередь хочу сказать про мои блоги на драйв2.ру. Чтобы не выкладывать мелочевку и разную незначительную ерундень, я стараюсь накапливать побольше материала, а затем все это грамотно описать, рассказать, показать и выложить сразу…один грамотный пост лучше, чем 10 мелочевочных.

Это такое встпупление)

Закончилось всё на вытаскивании мотора.

После этого, блок естественно был разобран под ноль = )

После разборки блока пришло время разбирать ГБЦ. Для этого мне был необходим инструмент: рассухариватель и выбивалка для направляющих клапанов. Это всё было куплено. Выбивалка универсальная, для ремонта двигателя.вот такого типа:

1. Рассухариватель — 120 рублей

2. Набор оправок — 200 рублей

3. Ключ для притирки клапанов – 70 рублей

Итак, разобрал ГБЦ:

Все разбирал без книжки, скажем так по интуиции. = ) Люблю очень всё додумывать сам, как и что разбирается и делается.к тому же при полном понимании работы системы. Из особенностей при разборке скажу одно: некоторые клапана не хотят рассухариваться. Это не повод расстраиваться = ) ) ) Берёте свечной ключ, ставите на тарелку клапана и бьёте молотком или кувалдой. Затем снова берёте рассухариватель и всё идеально рассухаривается. При знании этого метода вы рассухарите клапаны за 5 минут.

Направляющие выбиваются просто, с этим труностей не будет никаких! Правило такое: выбивать на холодной гбц, забивать на горячей! Тогда всё будет как надо!

Разложил все запчасти по полочкам аккуратно, чтобы под ногами не валялось и всё было правильно и чётко.надо было так с самого начала разбора движки делать…всё приходит с опытом!

Затем пришло время распила впускного коллектора и гбц. После тренировки расточки каналов на пробном коллекторе понял свою ошибку – увожу канал не туда. Это не очень хорошо. Думаю, что не у меня одного эта ошибка была. Вот в чём она заключается:

Слева ровный неуведенный канал, справа кривой и уведённый) разница я думаю заметна всем. Каков же способ ровной расточки канала?

Нашел как избежать такого увода канала, чтобы всё было ровно и каналы были круглые.

Этот способ просто банальное рисование. Каналы коллектора по своей природе ровные и круглые( в отличии от каналов ГБЦ ). Поэтому отмеряете сколько вам нужно с каждой стороны миллиметров.и рисуете…вот так:

И канал вы теперь точно не уведете. Будете знать в каком направлении двигаться. Очень удобный метод. Всем советую. Семь раз отмерь, один раз отрежь.

Точу каналы наждачкой, да это муторно, согласен, но всё же надежно. Впилиться в канал охлаждения шансы малы. Поэтому работается намного спокойнее. Инструмент как и все юзают: дрель -> шланг надетый чуть чуть и затянутый хомутом -> ткань(ветош) -> шкурка намотанная внахлёст. Минус этого нструмента — часто рвутся шланги.

После долгого пиления каналов, отмывания и наружного шкурения коллектора вышло вот так:

Ура! Коллектор расточен. Каналы 32-33 мм в диаметре. То есть выпускной клапан проваливается и болтается в канале.

Точить коллектор очень муторно. Проблема заключается в постоянно рвущихся шлангах…поэтому запаситесь терпением.

После того как коллектор расточил, решил поехать закупиться некоторыми ништяками:

Итак, вот полный список и цены на все детали:

1. Развёртка для направляющей клапана – 200 рублей

2. Шпильковёрт — 100 рублей

3. Сцепление VALEO – 2700 рублей

4. Вкладыши коренные и шатунные ЗМЗ – 185 и 149 рублей

5. Комплект прокладок двигателя – 495 рублей

6. Кольца SM – 715 рублей

7. Масляный фильтр SCT – 121 рубль

8. Успокоитель — -54 рубля

9. Башмак натяжителя – 45 рублей

10. Пальцы – 160 рублей. Но взял не те. Мне нужны от 2108…

11. Клапана AMP(Польша) – 900 рублей

12. Направляющие АвтоВАЗ 2101 – 270 рублей

13. Рокера АвтоВАЗ – 850 рублей

14. Постель распредвала АвтоВАЗ – 400 рублей

15. Оправка для колец – 250 рублей

16. Зенковки – 900 рублей

17. Кольца стопорные, болт кпп, гайка храповика – 200 рублей

Вроде ничего не упустил = ) ) )

Теперь пришло время распила ГБЦ.

1. Всё начинается с совмещения каналов с коллектором. Для этого нам понадобится металлическая трубка. Лично я купил в сантехническом магазине медный соединитель двух проводков походу, Он идеально подошел для моего дела.

Берём его. Стачиваем до нужного радиуса чтобы потом вставить в каналы охлаждения коллектор — гбц, тем самым получив недвижимое их соединение друг с другом, так сказать без люфта. Совмещение очень важно в распиле гбц, этим нельзя пренебрегать. Иначе вся ваша работа будет выполнена насмарку при неправильном совмещении…итак, получили вот такую деталь

2. После подгона, обрезания и тд получаются вот такие штифты в каналах охлаждения. Важно сделать так чтобы он стояли плотно, не выпадали и не шатались.

3. С подгоном закончил. Коллектор ровно и не шатаясь стоит на гбц. Цель достигнута. Теперь берем обычный пластелин и обклеиваем им канал вот таким образом

4. Затем посыпаем его любой металлической крошкой( нужно для того чтобы пластелин не прилипал к коллектору который будет в дальнейшем прислоняться)

5. Прислоняем коллектор и на пластелине видим отпечатки каналов:

6. Отрезаем продавленный пластелин канцелярским ножиком, тем самым делая царапины и просто убирая лишнее., кладём новый пластелин между тем который был положен ранее…и повторяем всё те же операции

7. В конце концов вырисовывается вот такое очертание, как надо пилить канал, чтобы всё ровненько совместилось. Скажете криво вырисовалось? Ан нет. Сам сначала подумал что я накосячил. Потом после прочтения в интернете кучи тем по этому вопросу, увидел что так совмещается абсолютно у всех. = )

После проверки клапаном, оказалось, получилось всё просто идеально. Клапан скользит по каналам ничего не задевая, как будто это один единый канал. Совмещением я очень и очень доволен! Не ожидал такого блестящего результата.

Вот пожалуй всё, что я хотел рассказать про совмещение, а то многие вопросы задают, буду надеятся что такое объяснение пригодится.

Так же хочу сказать СПАСИБО таким сайтам/форумам как ваз2101.ру и ваз.ее, так же некоторым юзерам драйв2.ру, прочел на них очень много полезной информации и попытался выложить её всю в одной записи чтобы вам всё это бешеное количество постов не читать = ) ) )

Что скажу по самому распилу каналов гбц?

1. Пилятся намного быстрее и лучше чем каналы коллектора. Из-за отсутствия гибких шлангов. Гибкий шланг при распиле гбц мне не понадобился.

2. Для распила желательно купить комплект любых шарошек, лишь бы подлезть. Понадобится при грубом убирании наплыва под направляющую в выпускном канале и для убирания резких перегибов в каналах вообщем.

После совмещения пилим каналы.

Впуск распилился очень быстро и очень просто по сравнению с коллектором. Я очень обрадовался. Расточил.

И думал что так же легко расточу выпуск, ну чуть тяжелее из-за большего наплыва.

Ошибался.

Выпуск по сравнению со впуском пилится намного тяжелее, как раз из-за этого дурацкого, непонятного наплыва сделанного заводом…

вообщем я делал так

1. сначала шарошкой срубал направляйку по максимуму со стороны камеры сгорания

2. как олько появилось место чтобы подлезть шкуркой, точим…

3. срезали. получаем канал который уже в два раза больше стокового) ) ) хотя срублен только наплыв.

4. затем все подравниваем шарошкой и выводим наждачкой на гибком шланге и получаем такую красоту

Общий результат вы видели на первой фотографии.

спасибо всем за внимание, за прочтение этих многабукав…успехов вам с вашими проектами!