Установка коренных вкладышей ваз 2108

Установка коренных вкладышей ваз 2108

сборка двигателя автомобилей ваз 2108, ваз 2109, ваз 21099

1. Очистите нагар по краям постелей блока цилиндров. Очистите от отложений масляные канавки в постелях.

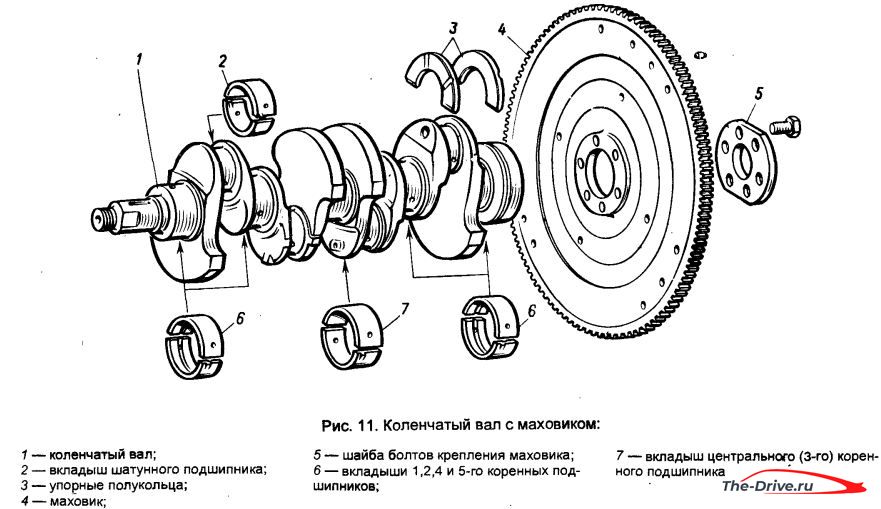

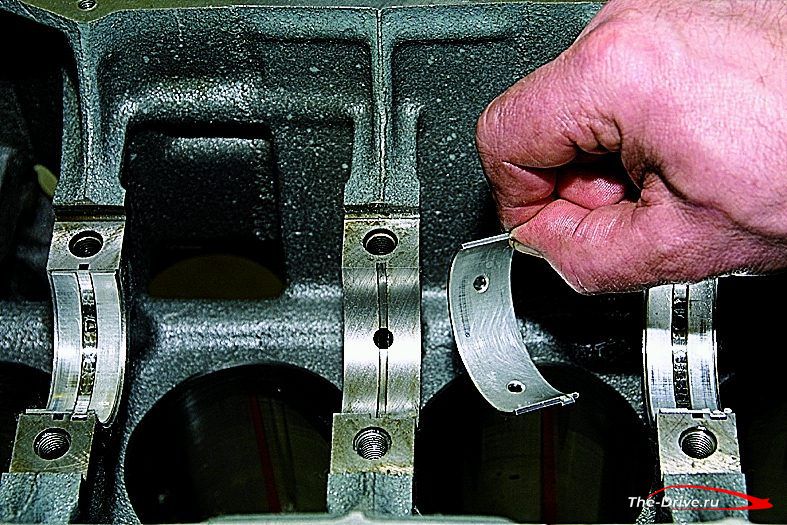

2. Установите вкладыши коренных подшипников в постели блока цилиндров в соответствии с метками, сделанными при разборке двигателя. Внимание: средний вкладыш 1 без проточки. При установке вкладышей их стопорные усики должны войти в пазы постелей. Смажьте вкладыши моторным маслом.

3. Установите коленвал в блок цилиндров.

4. Смажьте упорные полукольца моторным маслом. Обратите внимание на канавки полуколец — этими сторонами полукольца устанавливаются к щекам коленвала.

5. Установите сталеалюминевое полукольцо (белого цвета) с передней стороны средней постели (со стороны привода распредвала)…

6.… металлокерамическое полукольцо (желтого цвета) — с другой стороны постели.

7. Поверните полукольца так, чтобы их концы были заподлицо с торцами постели.

8. Вставьте вкладыши в крышки коренных подшипников в соответствии с метками, сделанными при разборке двигателя. При этом стопорные усики вкладышей должны войти в пазы крышек. Смажьте вкладыши моторным маслом.

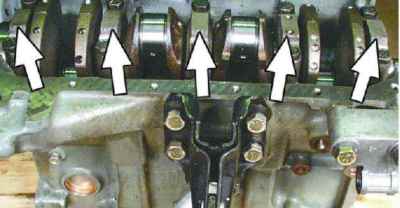

9. Установите крышки коренных подшипников в соответствии с метками. На крышках коренных подшипников нанесены метки (насечки) в соответствии с номером цилиндра. Исключение составляет пятая крышка, на которой, как и на второй, нанесены две метки. На второй крышке есть два резьбовых отверстия под болты крепления маслоприемника. При этом номера цилиндров считаются со стороны привода распредвала, а крышки коренных подшипников устанавливаются метками 1 в сторону кронштейна генератора 2.

10. Смажьте моторным маслом резьбу и торцы головок болтов крепления крышек.

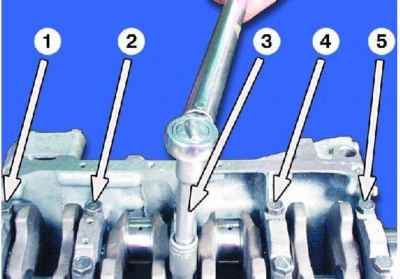

11. Заверните болты и затяните их требуемым моментом (см. прил. 1) в следующем порядке: первыми затяните болты третьей крышки 1, затем второй 2 и четвертой 3, потом первой 4 и пятой 5. После затяжки болтов проверните на 2-3 оборота коленвал — коленвал должен вращаться легко, без заеданий.

12. Для удобства установки смажьте тонким слоем консистентной смазки прокладку масляного насоса и «приклейте» прокладку масляного насоса к блоку. Удалите излишки смазки.

13. Установите масляный насос и заверните болты его крепления (см. «Снятие и установка масляного насоса»). 14. Для удобства установки смажьте тонким слоем консистентной смазки прокладку держателя заднего сальника и «приклейте» ее к блоку. Удалите излишки смазки.

15. Установите держатель заднего сальника и заверните болты его крепления (см. «Передний сальник коленвала»), (см. «Задний сальник коленвала»).

16. Вставьте шатун в поршень в соответствии с ранее сделанными метками так, чтобы номер детали 1 на шатуне был обращен в противоположную сторону от прилива 2 на бобышке поршня.

Рис. 4.10. Приспособление для запрессовки поршневого пальца:

1 — валик; 2 — поршневой палец;

3 — направляющая втулка; 4 — винт;

5 — дистанционное кольцо

17. Для запрессовки поршневого пальца лучше пользоваться специальным приспособлением. При отсутствии приспособления для запрессовки поршневого пальца можно подобрать подходящую оправку. Наденьте поршневой палец 2 (рис. 4.10) на валик 1 приспособления для установки поршневого пальца с надетым на него дистанционным кольцом 5. Затем наденьте направляющую втулку 3 и закрепите ее винтом 4, не затягивая винт. Размеры дистанционного кольца: наружный диаметр 22 мм, внутренний -15 мм, толщина — 4 мм.

18. Нагрейте верхнюю головку шатуна до 240 °С в печи в течение 15 мин. Зажмите шатун в тисках, установите на него поршень, чтобы отверстия под поршневой палец совпали, и вставьте до упора приспособление с пальцем в отверстия поршня и шатуна. Для правильной установки поршневого пальца поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки.

19. После охлаждения шатуна смажьте поршневой палец через отверстие в бабышках поршня.

20. Установите стопорные кольца с обеих сторон поршневого пальца. Внимание: кольца должны быть четко установлены в канавках поршня.

21, Установите на поршень разжимную пружину маслосъемного кольца.

22. Установите поршневые кольца. Это рекомендуется делать специальным съемником. Если его нет, установите кольца на поршень, аккуратно разведя замки колец.

23. Порядок установки поршневых колец: первым устанавливают маслосъемное кольцо (при этом замок кольца должен находиться с противоположной стороны от замка разжимной пружины), затем нижнее компрессионное кольцо, последним — верхнее компрессионное кольцо.

24. Обратите внимание: на поршневых кольцах может быть выбита надпись «ВАЗ», «ВЕРХ» или «ТОР». Этой надписью поршневые кольца устанавливаются вверх (к днищу поршня). Если надпись на поршневых кольцах отсутствует, маслосъемное и верхнее компрессионное кольца можно устанавливать в любом положении.

25. Нижнее компрессионное кольцо отличается от верхнего кроме толщины наличием проточки и устанавливается этой проточкой вниз.

26. Провернув поршневые кольца в канавках поршня, убедитесь, что поршневые кольца вращаются легко. Если какое-либо поршневое кольцо не проворачивается или заедает, кольцо необходимо заменить.

27. Разверните поршневые кольца на поршне так, чтобы замки поршневых колец располагались под углом 120° друг к другу.

28. Тщательно протрите чистой тряпкой шатунные шейки коленвала.

29. Тщательно протрите чистой тряпкой зеркала цилиндров и смажьте их моторным маслом.

30. Вставьте вкладыш в шатун в соответствии с ранее сделанными метками так, чтобы усик вкладыша вошел в проточку в шатуне. После этого смажьте вкладыш и поршень моторным маслом.

31. Наденьте на поршень специальную оправку для сжатия поршневых колец и аккуратно опустите шатун в цилиндр. Рекомендуется предварительно провернуть коленвал так, чтобы устанавливаемый поршень был в НМТ. При этом стрелка на днище поршня должна быть направлена вперед двигателя (в сторону привода распредвала).

32. Плотно прижмите оправку к блоку цилиндров и ручкой молотка протолкните поршень в цилиндр. Если оправка будет неплотно прилегать к блоку цилиндров, можно поломать поршневые кольца.

33. Установите нижнюю головку шатуна на шейку коленвала.

34. Вставьте вкладыш в крышку шатуна в соответствии с ранее сделанными метками так, чтобы усик вкладыша шатуна вошел в проточку в крышке. После этого смажьте вкладыш моторным маслом.

35. Установите крышку шатуна. При этом номера цилиндра на крышке и нижней головке шатуна должны быть с одной стороны.

36. Заверните гайки крепления крышки шатуна и затяните требуемым моментом (см. приложение 1). Таким же образом установите и остальные поршни.

37. Вставьте датчик уровня масла в блок цилиндров. При необходимости поверните коленвал так, чтобы противовес коленвала не мешал вставить датчик уровня масла. Затем заверните болт крепления датчика уровня масла.

38. Установите маслоприемник и заверните три болта крепления маслоприемника.

39. Нанесите на болты крепления маховика герметик. Установите маховик, стопорную пластину и заверните болты крепления маховика (см. «Снятие, установка и дефектовка маховика»).

40. Для удобства установки нанесите тонкий слой консистентной смазки на поверхность блока и «приклейте» к нему прокладку масляного картера.

41. Установите масляный картер и заверните болты его крепления (см. прил. 1). Далее двигатель автомобилей ваз 2108, ваз 2109, ваз 21099 собирается в обратном порядке. Установку головки блока цилиндров (см. «Замена прокладки головки блока цилиндров»), ремня привода распредвала — (см. «Замена на автомобилях ваз 2108, ваз 2109, ваз 21099 ремня привода распредвала и регулировка натяжения ремня»).

ВАЗ 2109. Замена вкладышей коленвала не снимая двигатель

Что делать, если горит лампочка низкого давления масла на девятке? А как насчёт вкладышей коленчатого вала — давно вы их меняли? К чему это я? Да к тому, что возможно этим деталям «хана» и они уже не обеспечивают того уровня смазки коленвала, который был до этого. Как следствие, повышенный износ трущихся поверхностей и возможный выход из строя силового агрегата, как всегда, в самый неподходящий момент. Меняем? Безусловно! Замена вкладышей коленвала не снимая двигатель — реально ли? Скажу сразу — да, это возможно, ну а далее, обсудим данное мероприятие подробней.

Однако для начала разберёмся, какую роль в двигателе играют вкладыши коленвала.

Назначение вкладешей коленчатого вала

Эти детали являют собой подшипники скольжения, обеспечивающие приемлемую работу шатунов, при вращении ими коленвала. В этой самой точке, при работе силового агрегата возникают колоссальные нагрузки на детали. Представьте себе, поршень после воспламенения топливно-воздушной смеси, набирает просто чудовищную скорость и при этом, в самой нижней точке его хода, он сталкивается с препятствием в виде колена вала, которое и обеспечивает ему возвратно-поступательный манёвр. Вот именно этот «возврат» и даёт самую большую нагрузку на шатунные вкладыши.

Безусловно, законы физики ещё никто не отменял, поэтому из-за трения вкладыши рано или поздно будут выходить из строя, то есть, перестанут обеспечивать соприкасающимся деталям минимизацию трения. От их износа, будет снижаться давление масла и так называемая масляная плёнка, уже не будет обеспечивать должную степень защиты.

Стоит также знать, что вкладыши делятся на две группы: шатунные и коренные. Дабы увидеть разницу между ними, смотрим на изображении ниже, какие и где, находятся:

В каких случаях необходимо менять вкладыши?

1. Основная причина — это банальный физический износ. По мере износа вкладышей, будет проявляться свободный ход коленчатого вала, а также пониженная степень смазки из-за падения давления масла.

- смазка стала предельно вязкой, в неё попали абразивные соединения, а может быть и такое, что она вообще пропала;

- крышки подшипников натянуты в недостаточной степени;

- излишне жидкая консистенция моторного масла, а также эксплуатация силового агрегата на предельных режимах.

Как поменять вкладыши не снимая двигатель на Ваз 2109?

Большинство не слишком осведомлённых автолюбителей, излагая, на форумах свои повествования придерживаются той точки зрения, что замена вкладышей на двигателе без его изъятия из подкапотного пространства, что-то из разряда фантастики. Однако, это не так! Замена шатунных вкладышей без снятия коленвала — типичная ремонтная процедура корабельных мастеров. Детали судовых двигателей имеют существенную массу и размер, так что снимать раз за разом многотонный силовой агрегат — не рационально. Но у них есть методика, которую вполне можно применить и для обыкновенных автомобилей.

В зависимости от кондиций шеек коленвала, замена вкладышей осуществляется как на месте, так и после демонтажа силового агрегата. Для измерения зазоров на установленном моторе, нужно приподнять вверх коленвал. Для диагностики, как правило, применяют микрометр, однако, произвести замеры можно как говориться «на глазок». Сразу же следует оценить и возможность расточки коленвала.

Без вопросов, вкладыши меняются в той ситуации, когда их провернуло. Как узнать что это произошло? Да механизм станет издавать заметный стук, а силовой агрегат, будет постоянно предпринимать попытки заглохнуть. Бывают и такие случаи, при которых коленвала просто клинит. Когда такое проходит, ехать дальше на своём автомобиле вы уже не сможете.

Итак, работаем.

1. Первое о чём стоит побеспокоиться автолюбителю желающему расправиться с дефективными вкладышами — яма или эстакада. Это поможет нам получить непринуждённый доступ к двигателю.

2. Если установлена какая-либо защита силового агрегата — демонтируем её и сливаем масло.

3. Изымаем картер, масляный нагнетатель и свечи. Отсоединяем крышку коренного подшипника в котором нужно подвергнуть замене вкладыши.

4. Мостим приспособление для установки вкладышей. Если не хотим с этим заморачиваться, применяем обыкновенный шплинт, изогнув его по месту.

5. Проворачиваем коленвал походу часовой стрелки, с ориентировкой на передок движка. При таком манёвре, вместе с валом провернётся и вкладыш, что обусловит его выход наружу.

6. Смазываем новое изделие и ставим его стороной которая без замка. Вкладыш должен влезть своей гладкой поверхностью. Поворачиваем его на место и изымаем монтажное устройство.

7. Смазываем новый вкладыш и вставляем его в крышку коренного подшипника.

8. Приспосабливаем на место крышку. Стрелка, нанесённая на неё должна направляться к фронтальной стороне силового агрегата.

9. Закручиваем болтики крышки с силой 50 Нм + (40–60).

10. Собираем всё в обратной последовательности.

В заключении

В теме рассмотрена замена вкладышей коленвала без снятия мотора и самого вала. Однако автолюбителю стоит знать и то, что каков бы ни был повод для замены вкладышей, вал лучше подвергнуть расточке. Так, считают специалисты. Даже если неприятности произошли только с одной шейкой, то всё равно, под неё придётся подгонять все остальные.

При выпуске силовых агрегатов на Волжском автозаводе, производитель осуществляет монтаж стандартных вкладышей. Для ВАЗовских моделей, предусмотрено две пары ремонтных разновидностей, а из этого следует, что и сам вал можно будет растачивать не больше четырех раз.

Что касается приобретения вкладышей, то в продажу они идут комплектами. Это касается всех их разновидностей.

Проверка технического состояния и ремонт

Установите коленчатый вал крайними коренными шейками на две призмы (рис. 2.48) и проверьте индикатором биение:

— коренных шеек и посадочной поверхности под ведущую шестерню масляного насоса (не более 0,03 мм);

— посадочной поверхности под маховик (не более 0,04 мм);

— посадочной поверхности под шкивы и поверхностей, сопрягающихся с сальниками (не более 0,05 мм).

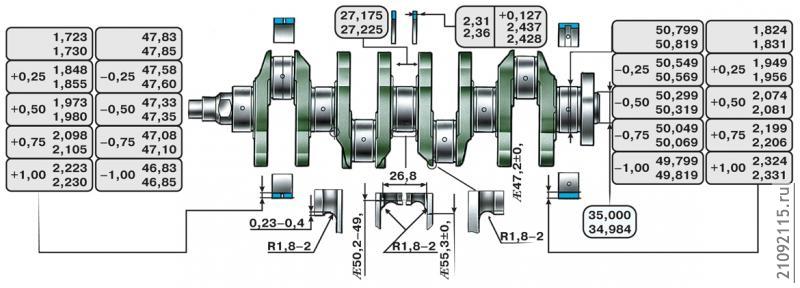

Измерьте диаметры коренных и шатунных шеек. Шейки следует шлифовать, если их износ больше 0,03 мм или овальность шеек более 0,03 мм, а также если на шейках есть задиры и риски.

Рис. 2.47. Основные размеры коленчатого вала

Шлифуйте шейки с уменьшением диаметра до ближайшего ремонтного размера (см. рис. 2.47).

При шлифовании выдерживайте размеры галтелей шеек, аналогичные указанным на рис. 2.47 для нормальных размеров коленчатого вала. Овальность и конусность коренных и шатунных шеек после шлифования должна быть не более 0,005 мм.

Смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек, после шлифования должно быть в пределах ±0,35 мм (см. рис. 2.48). Для проверки установите вал крайними коренными шейками на призмы и выставьте вал так, чтобы ось шатунной шейки первого цилиндра находилась в горизонтальной плоскости, проходящей через оси коренных шеек. Затем индикатором проверьте смещение в вертикальном направлении шатунных шеек 2, 3 и 4 цилиндров относительно шатунной шейки 1-го цилиндра.

Прошлифовав шейки, отполируйте их с помощью алмазной пасты или пасты ГОИ.

После шлифования и последующей доводки шеек удалите заглушки масляных каналов, а затем обработайте гнезда заглушек фрезой А.94016/10, надетой на шпиндель А.94016. Тщательно промойте коленчатый вал и его каналы для удаления остатков абразива и продуйте сжатым воздухом. Оправкой А.86010 запрессуйте новые заглушки и зачеканьте каждую в трех точках кернером.

На первой щеке коленчатого вала маркируйте величину уменьшения коренных и шатунных шеек (например, К 0,25; Ш 0,50).

Зазор между вкладышами и шейками коленчатого вала проверяют расчетом (промерив детали). Удобно для проверки зазора пользоваться калиброванной пластмассовой проволокой. В этом случае метод проверки следующий:

— тщательно очистите рабочие поверхности вкладышей и соответствующей шейки и положите отрезок пластмассовой проволоки на ее поверхность;

— установите на шейке шатун с крышкой или крышку коренного подшипника (в зависимости от вида проверяемой шейки) и затяните гайки или болты крепления. Гайки шатунных болтов затягивайте моментом 51 Н·м (5,2 кгс·м), а болты крепления крышек коренных подшипников моментом 80,4 Н·м (8,2 кгс·м);

Рис. 2.49. Измерение зазора в шатунном подшипнике: 1 – сплющенная калиброванная пластмассовая проволока; 2 – вкладыш; 3 – крышка шатуна; 4 – шкала для измерения зазора

— снимите крышку и по шкале, нанесенной на упаковке, по сплющиванию проволоки определите величину зазора (рис. 2.49).

Номинальный расчетный зазор составляет 0,02–0,07 мм для шатунных и 0,026–0,073 мм для коренных шеек. Если зазор меньше предельного (0,1 мм для шатунных и 0,15 мм для коренных шеек), то можно снова использовать эти вкладыши.

При зазоре, большем предельного, замените на этих шейках вкладыши новыми.

Если шейки коленчатого вала изношены и шлифуются до ремонтного размера, то вкладыши замените ремонтными (увеличенной толщины).

Полукольца заменяются также, если осевой зазор коленчатого вала превышает максимально допустимый — 0,35 мм. Новые полукольца подбирайте номинальной толщины или увеличенной на 0,127 мм, чтобы получить осевой зазор в пределах 0,06–0,26 мм.

Рис. 2.23. Проверка осевого свободного хода коленчатого вала

Осевой зазор коленчатого вала проверяется с помощью индикатора, как описано в главе «Сборка двигателя» (см. рис. 2.23).

Рис. 2.50. Маховик: 1 – поверхность, прилегающая к фланцу коленчатого вала; 2 – место проверки поверхности для крепления сцепления; 3 – место проверки биения опорной поверхности ведомого диска сцепления

Маховик. Проверьте состояние зубчатого обода и в случае повреждения зубьев замените маховик. Если маховик имеет цвета побежалости на поверхности 3 (рис. 2.50), необходимо проверить натяг обода на маховике. Обод не должен проворачиваться при крутящем моменте 590 Н·м (60 кгс·м) или сдвигаться в осевом направлении под усилием 3,9 кН (400 кгс).

На поверхности 1 маховика, прилегающей к фланцу коленчатого вала, и на поверхности 3 под ведомый диск сцепления не допускаются царапины и задиры. Допуск неплоскостности поверхности 3 составляет 0,06 мм.

Царапины и задиры на поверхности 3 удалите проточкой, снимая слой металла толщиной не более 1 мм. При этом проточите также и поверхность 2, не затрагивая зубчатый обод и выдерживая размер (0,5±0,1) мм. При проточке необходимо обеспечить параллельность поверхностей 2 и 3 относительно поверхности 1. Допуск непараллельности 0,1 мм.

Установите маховик на оправку, центрируя его по посадочному отверстию с упором на поверхность 1, и проверьте биение плоскостей 2 и 3. В местах, указанных стрелками на рис. 2.50, индикатор не должен показывать биений, превышающих 0,1 мм.

Момент затяжки шатунных вкладышей ваз 2108

Ремонт двигателя считается в автомобиле самым сложным, ведь ни одна другая его деталь не содержит такое огромное количество элементов, взаимосвязанных между собой. С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах. Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

Подшипники скольжения, их виды и роль в работе ДВС.

Коренные и шатунные вкладыши – это две разновидности подшипников скольжения. Производятся они по одной технологии и отличаются друг от друга лишь внутренним диаметром (у вкладышей шатунов этот диаметр меньше).

Главная задача вкладышей – преобразование поступательных движений (вверх-вниз) во вращательные и обеспечение бесперебойной работы коленчатого вала, чтобы тот не износился раньше срока. Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Если зазор этот увеличивается, давление моторного масла в нем становится меньше, а значит, шейки газораспределительного механизма, коленчатого вала и пр. важных узлов изнашиваются намного быстрее. Стоит ли говорить, что слишком сильное давление (уменьшенный зазор) также не несет в себе ничего положительного, так как создает дополнительные препятствия в работе коленчатого вала, он может начать подклинивать. Вот почему так важно контролировать данный зазор, что невозможно без использования в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописываются производителем в технической литературе по ремонту двигателя, а также соблюдения момента затяжки коренных и шатунных вкладышей. К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен.

Обращаем ваше внимание, что приводимые нормативы актуальны только при применении новых комплектов деталей, так как сборка/разборка бывшего в работе узла за счет его выработки не может гарантировать соблюдении необходимых зазоров. Как вариант, в данной ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого момента, либо можно использовать специальные ремонтные вкладышами с четырьмя разными размерами, отличающимися друг от друга на 0,25 мм, при условии шлифовки коленвала до тех пор, пока минимальный зазор между трущимися элементами не станет составлять 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося зазора и используемого ремонтного изделия).

Примеры конкретных моментов затяжки болтов крышек шатунных и коренных вкладышей для некоторых автомобилей семейства ВАЗ.

| Модель автомобиля | Момент затяжки крышки постелей, Н*м (кгс.м.) | Момент затяжки вкладышей шатунов, Н*м (кгс.м.) |

| ВАЗ 2108 | 69,0–84,0 (6,9–8,4) | 44,0–54,0 (4,4–5,4) |

| ВАЗ 2106 | 68,31–84,38 (6,97–8,61) | 43,32–53,51 (4,42–5,4) |

| Lada Priora | 68,31-84,38 (6,97-8,61) | 43,3-53,5 (4,42-5,46) |

Видео.

Двигатель внутреннего сгорания конструктивно имеет большое количество сопряженных деталей, которые во время работы ДВС испытывают значительные нагрузки. По указанной причине сборка мотора является ответственной и сложной операцией, для успешного выполнения которой следует соблюдать технологический процесс. От надежности фиксации и точности прилегания отдельных элементов напрямую зависит работоспособность всего силового агрегата. По этой причине важным моментом является точная реализация расчетных сопряжений между привалочными поверхностями или парами трения. В первом случае речь идет о креплении головки блока цилиндров к блоку цилиндров, так как болты ГБЦ необходимо протягивать со строго определенным усилием и в четко обозначенной последовательности.

Что касается нагруженных трущихся пар, повышенные требования выдвигаются к фиксации шатунных и коренных подшипников скольжения (коренные и шатунные вкладыши). После ремонта двигателя в процессе последующей сборки силового агрегата очень важно соблюдать правильный момент затяжки коренных и шатунных вкладышей двигателя. В этой статье мы рассмотрим, почему необходимо затягивать вкладыши со строго определенным усилием, а также ответим на вопрос, какой момент затяжки коренных и шатунных вкладышей.

Читайте в этой статье

Что такое подшипники скольжения

Для лучшего понимания того, почему вкладыши в двигателе нужно затягивать с определенным моментом, давайте взглянем на функции и назначение указанных элементов. Начнем с того, что указанные подшипники скольжения взаимодействуют с одной из самых важных деталей любого ДВС — коленчатым валом. Если коротко, возвратно-поступательное движение поршня в цилиндре преобразуется во вращательное движение именно благодаря шатунам и коленвалу. В результате появляется крутящий момент, который в итоге передается на колеса автомашины.

Коленчатый вал вращается постоянно, имеет сложную форму, испытывает значительные нагрузки и является дорогостоящей деталью. Для максимального увеличения срока службы элемента в конструкции КШМ применяются шатунные и коренные вкладыши. С учетом того, что коленвал вращается, а также ряда других особенностей, для данной детали создаются такие условия, которые минимизируют износ.

Для изготовления вкладышей используются более мягкие материалы по сравнению с теми, из которых изготовлен сам коленвал. Также вкладыши дополнительно покрывают антифрикционным слоем. В место, где вкладыш сопряжен с шейкой коленвала, под давлением подается смазочный материал (моторное масло). Указанное давление обеспечивает маслонасос системы смазки двигателя. При этом особенно важно, чтобы между шейкой коленвала и подшипником скольжения был необходимый зазор. От величины зазора будет зависеть качество смазывания трущейся пары, а также показатель давления моторного масла в смазочной системе двигателя. Если зазор будет увеличен, тогда происходит снижение давления смазки. В результате происходит быстрый износ шеек коленвала, а также страдают другие нагруженные узлы в устройстве ДВС. Параллельно с этим в двигателе появляется стук.

Добавим, что низкий показатель давления масла (в случае отсутствия других причин) является признаком того, что нужно шлифовать коленвал, а сами вкладыши двигателя необходимо менять с учетом ремонтного размера. Для ремонтных вкладышей предусмотрено увеличение толщины на величину 0.25 мм. Как правило, ремонтных размеров 4. Это значит, что диаметр ремонтного вкладыша в последнем размере будет на 1 мм. меньше по сравнению со стандартным.

Сами подшипники скольжения состоят из двух половин, в которых выполнены специальные замки для правильной установки. Главной задачей является то, чтобы между шейкой вала и вкладышем образовался зазор, который рекомендуется изготовителем двигателя.

Как правило, для замеров шейки используется микрометр, внутренний диаметр шатунных вкладышей промеряется нутромером после сборки на шатуне. Также для замеров можно использовать контрольные полосы бумаги, используется медная фольга или контрольная пластиковая проволока. Зазор на минимальной отметке для трущихся пар должен быть 0. 025 мм. Увеличение зазора до показателя 0.08 мм является поводом к тому, чтобы расточить коленвал до следующего ремонтного размера

Отметим, что в некоторых случаях вкладыши просто меняются на новые без расточки шеек коленвала. Другими словами, удается обойтись только заменой вкладышей и получить нужный зазор без шлифовки. Обратите внимание, опытные специалисты не рекомендуют такой вид ремонта. Дело в том, что ресурс деталей в месте сопряжения сильно сокращается даже при учете того, что зазор в трущейся паре соответствует норме. Причиной считаются микродефекты, которые все равно остаются на поверхности шейки вала в случае отказа от шлифовки.

Как затягивать коренные вкладыши и вкладыши шатунов

Итак, с учетом вышесказанного становится понятно, что момент затяжки коренных и шатунных вкладышей крайне важен. Теперь перейдем к самому процессу сборки.

- Прежде всего, в постели коренных шеек устанавливаются коренные вкладыши. Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м.

- Далее производится установка вкладышей шатунов. Во время сборки необходимо точно установить крышки на места. Указанные крышки промаркированы, то есть их произвольная установка не допускается. Момент затяжки шатунных вкладышей немного меньше по сравнению с коренными (показатель находится в рамках от 43 до 53 Н·м). Для Lada Priora коренные вкладыши затягиваются с усилием 68.31-84.38, а шатунные подшипники имеют момент затяжки 43.3-53.5.

Подведем итоги

Хотя момент затяжки крышек коренных и шатунных подшипников является важным параметром, достаточно часто в общем техническом руководстве по эксплуатации конкретного ТС величина момента не указывается. По этой причине следует отдельно искать необходимые данные в спецлитературе по ремонту и обслуживанию того или иного типа ДВС. Это нужно сделать перед установкой, что позволит выполнить ремонтные работы правильно, а также избежать возможных последствий.

По этой причине затяжка производится при помощи динамометрического ключа и с учетом точно определенного усилия. Не стоит забывать и о том, что момент затяжки болтов крышек шатунных и коренных вкладышей несколько отличается.

Почему проворачивает вкладыши коленвала: основные причины. Что делать, если провернуло шатунный влкадыш, как правильно менять вкладыши шатунов.

Появление стуков на разных режимах работы дизеля. Диагностика неисправностей. Характер стуков кривошипно-шатунного механизма, ГРМ, топливной аппаратуры.

Когда необходимо растачивать коленчатый вал двигателя, для чего нужна расточка коленвала. Как растачивается коленвал, особенности подбора вкладышей.

Что следует понимать под определением "стуканул двигатель". Почему мотор начинает стучать. В каких случаях стук в двигателе указывает на поломку ДВС.

Стоит ли делать чип-тюнинг двигателя серийного автомобиля: преимущества и недостатки таких доработок. Ресурс и обслуживание двигателя после чиповки, советы.

Назначение и устройство коленчатого вала двигателя внутреннего сгорания.

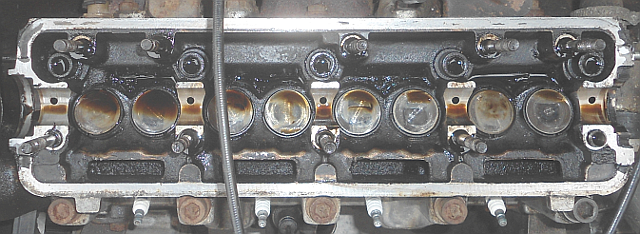

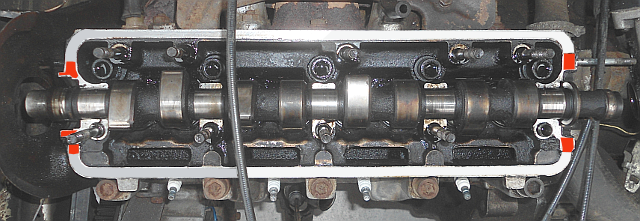

Установку распределительного вала производим в порядке обратном снятию.

Особенности установки распредвала на двигатели 2108, 21081, 21083:

— очищаем сопрягаемые поверхности корпуса подшипников распределительного вала и головки блока от загрязнений и старого герметика;

— перед установкой половинок корпуса подшипника наносим тонкий слой герметика на место контакта передней и задней половинок корпуса и привалочной поверхности головки блока, в районе сальника распредвала трамблера;

— перед укладкой распредвала в постели смазываем моторным маслом его кулачки и и опорные шейки;

— устанавливаем распределительный вал так, чтобы кулачки на первом цилиндре смотрели вверх;

— затяжку гаек крепления корпуса подшипников распредвала производим в несколько проходов в определенной последовательности (от середины к краям), момент затяжки 18,4-22,6 Н.м (1,9-2,3 кгс.м);

Как ставить полукольца коленвала ваз 2109

На упорных полукольцах со стороны проточек нанесен антифрикционный покрытие. Этой стороной полукольца обязаны ставиться к щекам коленчатого вала.

С передней стороны постели (со стороны привода распределительного вала) устанавливается сталеалюминиевое полукольцо (белого цвета), а с другой стороны – металлокерамическое (желтого цвета).

На крышках коренных подшипников нанесены метки в виде насечек: на первой одна, на второй две, на третей три, на четвертой четыре, на пятой две. На второй крышке, кроме меток, есть 2 отверстия для крепления приемника масляного насоса. Первой считается крышка со стороны привода распределительного вала.

- Поставьте в постели коренных подшипников вкладыши. При этом фиксирующий выступ вкладыша обязан войти в углубление постели. В первую, вторую, четвертую и пятую постели (считая от привода распределительного вала) устанавливайте вкладыши с канавками, а в третью – без канавки.

- Смажьте вкладыши моторным маслом.

- Смажьте шейки коленчатого вала моторным маслом и уложите вал в постели коренных подшипников. При этом фланец крепления маховика долженрасполагаться со стороны четвертого цилиндра.

- Введите в проточки постели третьего коренного подшипника 2 упорных полукольца.

- Проверните полукольца так, чтобы их концы были заподлицо с торцами постели.

- Введите вкладыши в крышки вкладыши без канавок. При этом фиксирующий выступ вкладыша обязан войти в углубление крышки.

- Смажьте вкладыш крышки моторным маслом. Поставьте крышку на область в соответствии с меткой.

- Крышка устанавливается так, чтобы знак на ней была установлена со стороны генератора (с левой стороны двигателя). Аналогичным образом поставьте остальные крышки в соответствии с метками.

- Заверните болты крепления крышек, не затягивая их.

- Зажмите болты крепления крышек моментом 69-84 Н·м (6,9-8,4 кгс·м). Первыми закручивайте болты третьей крышки, далее второй и четвертой, после первой и пятой. Дальше затяжки болтов прокрутите коленчатый вал – он обязан вращаться легко, без заеданий.

- С помощью индикатора проверьте осевой промежуток коленвала. Он обязан быть в пределах 0,06-0,26 мм. Если промежуток преувеличивает 0,26 мм, подмените упорные полукольца (см. замечание 1).

Чтобы измерить осевой промежуток коленчатого вала, поставьте индикатор так, чтобы его ножка упиралась во фланец вала. Сдвиньте коленчатый вал до ограничения от индикатора и поставьте индикатор

на 0. Сдвиньте коленчатый вал в противоположную сторону. Индикатор покажет величину зазора.

В качестве запасных звеньев постовляются полукольца номинального размера (толщиной 2,31-2,36 мм) и увеличенного на 0,127 мм размера (толщиной 2,437- 2,487 мм).

- Запрессуйте с помощью оправки задний сальник коленчатого вала в держатель до ограничения.

- Приклейте консистентной смазкой прокладку держателя к держателю сальника для комфорта монтажа.

- Смажьте рабочую кромку сальника моторным маслом.

- Смажьте фланец коленчатого вала моторным маслом.

- Задний сальник коленчатого вала устанавливается в держатель с помощью особой оправки. При отсутствии оправки насадите сальник с держателем на фланец коленчатого вала, аккуратно заправив рабочую кромку сальника на фланец вала заостренной палочкой из мягкого дерева.

- Аккуратно сдвиньте держатель по фланцу до ограничения и наживите болты крепления.

- Поправьте держатель так, чтобы его верхняя остроумие совпала с плоскостью блока.

- Зажмите шесть болтов крепления держателя.

- Запрессуйте с помощью оправки передний сальник коленчатого вала в основание масляного насоса. Смажьте рабочую кромку сальника моторным маслом.

- Смажьте шестерни масляного насоса моторным маслом, залив масло через проем под маслоприемник.

- Прокрутите несколько раз шестерни масляного насоса за выступы ведущей шестерни.

- Проверните ведущую шестерню масляного насоса для правильной установки на коленчатый вал: выступы на ведущей шестерне обязаны совпасть …

- …. лысками на коленчатом валу.

- Приклейте консистентной смазкой уплотнительную прокладку к насосу для комфорта монтажа.

- Передний сальник коленчатого вала устанавливается с помощью особой оправки. Если оправки нет, насадите насос с сальником на коленчатый вал до посадочного места на валу. Далее заостренной палочкой из мягкого дерева аккуратно заправьте рабочую кромку сальника на шейку вала.

- Аккуратно сдвиньте масляный насос по валу до ограничения и наживите болты крепления. Поправьте позиция насоса, чтобы его верхняя остроумие совпала с плоскостью блока. Заверните шесть болтов крепления моментом 8,5-10,0 Н·м (0,85-1,0 кгс·м).

- Досконально протрите зеркала цилиндров…

- …. шатунные шейки коленчатого вала мягкой тканью без ворса.

- Смажьте зеркало первого цилиндра моторным маслом.

- Смажьте моторным маслом оправку для установки поршней.

- Смажьте моторным маслом поршень 1-го цилиндра.

- Разведите замки колец поршня под углом 120° относительно друг друга.

- Введите поршень в сборе с шатуном в оправку и с ее помощью поставьте поршень в цилиндр так, чтобы стрелка на дно поршня была направлена в сторону масляного насоса.

- Поставьте крышку шатуна с вкладышем в соответствии с маркировкой, заранее смазав вкладыш моторным маслом (см. примечание).

Крышки на шатуны монтируются так, чтобы номера цилиндров на крышке и шатуне располагались с единственной стороны.

- Заверните две гайки крепления крышки. Аналогичным образом поставьте остальные поршни.

- Зажмите динамометрическим ключом гайки крепления крышек шатунов моментом 44-54 Н·м (4,4-5,4 кгс·м).

- Смажьте тонким слоем герметика резьбу болтов крепления маховика.

- Поставьте маховик, далее стопорную шайбу и заверните болты крепления маховика (см. примечание).

Поставьте маховик так, чтобы знак на маховике была напротив крышки шатуна четвертого цилиндра, так как болты крепления расположены ассимметрично.

- Зажмите болты крепления маховика моментом 62-89 Н·м (6,2-8,9 кгс·м), удерживая маховик от прокручивания.

- Смажьте уплотнительное кольцо маслоприемника моторным маслом.

- Поставьте маслоприемник на область (см. примечание) и заверните болт крепления маслоприемника к масляному насосу моментом 7,0-8,0 Н·м (0,7-0,8 кгс·м).

Перед монтажом рекомендуем заменить уплотнительное кольцо маслоприемника.

- Заверните 2 болта крепления маслоприемника к крышке второго коренного подшипника моментом 8-10 Н·м (0,8-1,0 кгс·м).

- Срежьте выступающие концы прокладок держателя сальника и масляного насоса.

- Смажьте привалочную остроумие блока цилиндров консистентной смазкой.

- Поставьте уплотнительную прокладку масляного картера.

- Поставьте маслянный картер.

- Заверните болты крепления масляного картера моментом 5-8 Н·м (0,5-0,8 кгс·м).

- Поставьте шпонку в углубление коленчатого вала.

- Поставьте шкив коленчатого вала штифтом наружу.

- Оденьте зубчатый ремень на шкив коленчатого вала.

- Поставьте шкив на коленчатый вал, совместив проем в шкиве со штифтом на зубчатом шкиве ремня привода распределительного вала. 53. Заверните моментом 99,0-110,0 Н·м (9,9-11,0 кгс·м) болт крепления шкива с шайбой, зафиксировав его от прокручивания.

- Поставьте уплотнительную прокладку на водяной насос и смажьте прокладку консистентной смазкой.

- Поставьте водяной насос в блок цилиндров так, чтобы заводская маркировка насоса была направлена в сторону привалочной поверхности блока цилиндров, так как болты крепления расположены асимметрично.

- Поставьте заднюю крышку привода распределительного вала.

- Заверните четыре болта крепления задней крышки к блоку цилиндров моментом 7,8-8,0 Н·м (0,78-0,80 кгс·м).

- Поставьте подчиненный диск в кожух нажимного диска так, чтобы менее выступающая часть ступицы была направлена в сторону маховика.

- Введите центрующую оправку в шлицы ведомого диска со стороны диафрагменной пружины.

- Поставьте сцепление на маховик.

- Заверните шесть болтов крепления сцепления к маховику равномерно по диагонали моментом 19,0-31,0 Н·м (1,9-3,1 кгс·м). Рекомендуем заменить болты крепления при монтировании.

- Извлеките центрующую оправку.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.