Компрессор для краскопульта своими руками

Компрессор для краскопульта своими руками

Как выбрать компрессор для краскопульта? Что использовать для покраски своими руками- Обзор +Видео

Компрессор для краскопульта, выбор и использование в строительстве и ремонте. Покраска поверхностей жидкими красителями является заключительным процессом перед сдачей объекта в эксплуатацию после ремонта или новостройки.

Способов нанесения красок и грунтовок несколько.

Общие сведения перед покупкой краскопульта

Как наносить краски на поверхность? Способы

- С помощью малярных кистей. Положительный эффект имеется при использовании в труднодоступных местах, для точного нанесения покрытия по узким деталям не испачкав сопряжённые части. В основной части метод лишён КПД. Высокие трудозатраты, увеличенное время выполнения задания, отсутствие экономии, слои имеют неровную поверхность.

- Нанесение краски валиком с ручкой. Работы производятся с хорошим качеством, но необходимо наносить несколько слоёв для перекрытия огрехов. Высокие трудозатраты. Экономия материала почти отсутствует. Сроки проведения работ не нарушаются. Красящий материал сильно разбрызгивается при работе валиком. Необходимо укрывать другие поверхности.

- Покраска посредством краскораспылителей. Экономия материала достигает 35%. При правильной настройке и подборе сопутствующего оборудования, материал для окрашивания не разбрызгивается на другие площади. Слои получаются равномерные по толщине. Наблюдается экономия время на производство работ.

Необходимым оборудованием для работы является воздушный компрессор для краскопульта.

Состав краскопульта

- Распылитель жидких материалов.

- Шланг высокого давления для подачи воздуха.

- Воздушный компрессор.

Конструкция распылителя

Краскопульт это механический аппарат, который производит смешение небольших порций краски с воздушным потоком. В итоге выходит облако с микронными каплями краски, двигающиеся по воздушному потоку к обрабатываемой поверхности.

Состоит он из специальных деталей:

- Корпус аппарата. В нём сосредоточены основные механизмы. Системы дозировки, воздушные каналы, камера для смешения.

- Пластиковый бачок для подачи краски. Располагается сверху корпуса или в нижней его части.

- Рабочая головка. В ней устанавливается пластинка распылителя.

- Рукоятка аппарата размещается в нижней части краскопульта. Выполняет функцию для удобного удержания распылителя во время работы. К ней присоединяются воздушные шланги.

Основная функция краскопульта

Работа распылителя заключается в нанесении жидких смесей, в распылённом виде, различной принадлежности на вертикальные поверхности и горизонтально расположенные объекты. Применяются они во многих сферах хозяйственной деятельности.

В строительстве распылитель применяется для нанесения грунтовок и окрашивания поверхностей масляными красками и водоэмульсионными составами.

Применение его обусловлено:

- Высоким качеством нанесения материала.

- Выполнение задания в срок.

- Экономия материала.

- Привлечение минимального количества исполнителей.

При верной настройке распылителя и работе опытного специалиста слой краски будет тонким, без подтёков, площади, не подлежащие окрашиванию, останутся чистыми поверхностями.

Основной состав воздушного компрессора

Данное оборудование применяется для сжатия воздуха в специальной ёмкости и подачи его к рабочему оборудованию. Состоит компрессор совокупных частей:

- Кабель, подводящий электрический ток.

- Электрический асинхронный двигатель.

- Система управления.

- Накопитель сжатого воздуха, ресивер.

- Отводящий шланг высокого давления.

Принцип работы

При подаче на двигатель электрической, он начинает работать и передаёт крутящий момент на механизм воздушного насоса. Насос вырабатывает воздушный поток под давлением. Он поступает через систему управления в ресивер.

Там поступающий воздушный поток наращивает давление до установления предельного давления. Система управления подаёт команды для отключения электрического мотора. Подача воздуха в накопитель прекращается, и храниться там до момента расходования воздуха оборудованием. Падение уровня давления внутри ресивера приводит в рабочее положение электромотор с насосом.

Такая комплектация установки позволяет производить выполнение задачи в постоянном режиме. Тем самым сокращается время выполнения обязательств.

Работоспособность компрессора зависит от мощности двигателя, типа насоса, объёма ресивера.

Виды насосов воздушного компрессора

Динамические насосы

Осуществляют повышение давления воздушного потока за счёт увеличения скорости прохождения его в механизме. Данные агрегаты имеют компактные размеры, могут работать автономно от батареи. Имеют высокий КПД.

В конструкции отсутствует ресивер, воздух забирается из атмосферы и, пройдя через механизм, подаётся в точку разбора.

Объёмные воздушные насосы

Производят давление воздуха посредством нескольких основных приспособлений:

-

Поршневой насос. Работа его осуществляется с помощью поршневых групп. Принцип работы основан на вращении кривошипного механизма и шатуна с поршнем в цилиндре. Создавая вакуум, поршень втягивает воздух через впускной клапан, а выдавливает при сжатии через выпускной клапан.

- Мембранный насос. Принцип действия сходен с работой поршневого варианта. Отличие имеется в наличии специальной мембраны прикреплённой по центру к поршню, внешним краем присоединяется к стенкам камеры. Поршень двигаясь, заставляет мембрану втягивать воздух, а при обратном движении, воздух выводится из камеры.

- Насос с роторным механизмом. Вал, со спиральными бороздами вращаясь, захватывает из среды воздух, выводит его по цилиндру в выпускную камеру.

По мощности подачи среды, воздушные насосы различаются по показателям:

- Малосильные аппараты, выдают давление до 10 м 3 в минуту,

- средней мощности способны создать давление в 100 м 3 в минуту,

- мощные насосы, давят до 200 м 3 в минуту.

Типы ресиверов

Накопитель воздушной массы представляет собой ёмкость в виде продолговатого баллона. Через систему контрольных клапанов в него поступает воздушная масса от насоса. Хранить в ёмкости воздух до начала работы краскопульта. Давление выходит из баллона и направляется по шлангу в распылитель. Затвор срабатывает при росте давления в шланге при окончании действий распылителя.

Объём ресивера является одной из составных характеристик работоспособности краскопульта. Объём ресивера имеет минимум от 40 литров до 2000 литров для использования в малых производствах.

По положению баллона различаются вертикальные и горизонтальные установки. Положение ресивера предполагает экономию пространства в месте его расположения и для удобства транспортировки.

На что обратить внимание при выборе компрессора

Выбрать краскопульт с компрессором

Для производства большей части малярных работ в строительстве необходим компрессор с ресивером от 40 литров до 80 литров. Мощность электрического мотора у всех моделей одинаковой величины. Рабочее давление имеет единую величину для всех марок и равно 10 бар. В процессе подбора воздушного аппарата важно совместить параметры рабочих величин распылителя и величину производительности объёма воздуха у агрегата.

В случае ошибки выбора компрессор может быстро выйти из строя. Объём воздуха и давления, используемые пистолетом для производства окрасочной смеси, должен быть меньше чем производительность воздушного аппарата.

В противном случае:

- давление в ресивере будет быстро падать,

- двигатель при постоянной работе на пределе перегреется,

- необходимы будут частые остановки,

- в конечном результате двигатель выйдет из строя.

Что сделать из автомобильного компрессора краскопульт

Давно у меня было желание заиметь себе воздушный компрессор. Но покупать не мой формат) Интереснее было собрать что то самому.

Тёща решила выкинуть древний маленький холодильничек. Мною из него сразу был конфискован компрессор со всей электрикой. Сгонял в магазин по автоэмалям, взял регулятор давления войлет какой то, сразу с тройником, кучу штуцеров и собрал вот такую штуку:

а теперь подробнее)

В состав входят:

1) Компрессор от холодильника со слитым фреоном. Масло пока ещё не заменил

Надо сделать под него какую то подставку, но не знаю из чего. Сварки нет, что бы сварить раму, а весит он очень много, больше 10кг. И вибрация при работе тоже нешуточная. Но есть радость. При длительной работе он почти вообще не греется. Кстати на всасывающий патрубок надел в качестве фильтра от пыли топливный карбовый фильтр)

2) Регулятор давления магазинный (цена 370р)

3) Рессивер. Вот тут самое интересное. Сперва хотел собрать рессивер на балоне от кислотного огнетушителя, чисто на пробу. Но опытным путём понял, что объём у него мизерный. Взгляд упал на стопку зимних колёс — и решил, почему бы не попробовать. Пока пробовал на одном колесе. Сделал своеобразное быстросъёмное соединение)

Максимум пробовал качать 3 атмосферы в него. Завтра попробую соеденить 3 колеса в одну цепь, качать правда их будет ооооочччеееенььь долго. Но одного колеса хватает, что бы опрыскать из пулька вот такой участок на конуре,

давление при этом падает с 3-х атмосфер до 2.5. Для меня это терпимо. Например покрасить пороги, дверь или капот я смогу спокойно. Да и всю машину если нужно покрашу, главное набраться терпения)

4) Фильтр-влагомаслоотделитель)

Есть у меня войлетовский влагоотделитель, посмотрел я на него, и что то принципиальных отличий от обычного топливного карбового фильтра не отметил. Нет, они конечно есть, элементарно топливный фильтр не выдержит давления скажем в 5 атмосфер, но столько мне и не надо. Главное максимально дешево.

5) Краскопульт

Попробовал я им красить — сперва всё было хорошо, Пробовал на листе отстроить факел — всё нормально. Но потом у меня забилась дырочка подачи воздуха и факел стал лупить в сторону… Дырочку прочистил, продул, но так и лупит в бок. Надо отмачивать и чистить его капитально.

Вот как то так) На днях буду пробовать всю эту систему уже на машине. Нужно покрасить антигравий на порогах, и компрессор как нельзя кстати. Из балончика я никогда больше красить не буду. Был опыт — краска очень жидкая и прут одни потёки.

Кстати вопрос — при каком давлении оптимально красить краскопультом системы HVLP? И стоит ли мне со всей этой мишурой приобрести краскопульт LVLP для экономии драгоценного воздуха?

Спасибо всем за внимание) Продолжение как всегда следует)

Миниатюрный компрессор для покраски на 12В

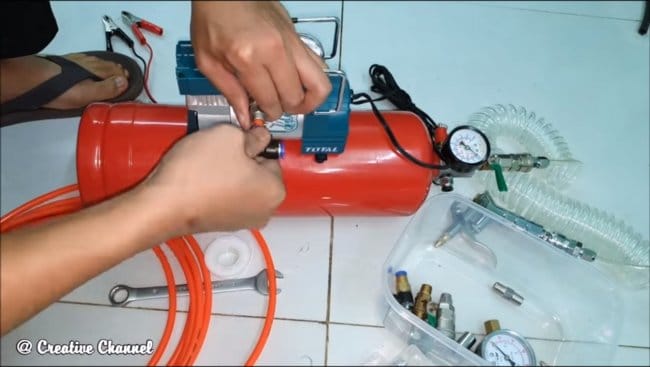

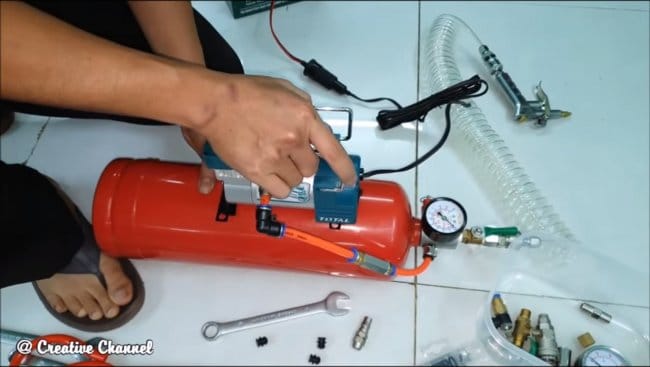

Приветствую любителей помастерить, в этой инструкции мы разберем, как сделать простой компрессор с ресивером из старого огнетушителя и автомобильного компрессора на 12В. Фактически все собирается из уже готовых материалов, не считая ножек и других мелочей. Компрессор получился довольно мощным, им можно легко красить или даже накачать колесо велосипеда. Емкость от огнетушителя выдерживает давление до 20 бар. Если проект вас заинтересовал, предлагаю ознакомиться с ним более детально.

Материалы и инструменты, которые использовал автор:

Список материалов:

— кусок сантехнической трубы, уголка или другой детали (для ножек);

— автомобильный электронасос 12В (35 л/мин, 140 PSI);

— огнетушитель;

— манометр;

— клапан сбора лишнего давления;

— пневматический выключатель (для управления компрессором);

— шланги, краскопульт и пр.;

— переходник на 5 выходов (можно изготовить на токарном станке);

— кран;

— фум-лента, прокладки;

— проволока;

— двусторонняя клейкая лента.

Список инструментов:

— ножницы;

— ножовка по металлу;

— отвертка;

— гаечные ключи.

Процесс изготовления компрессора:

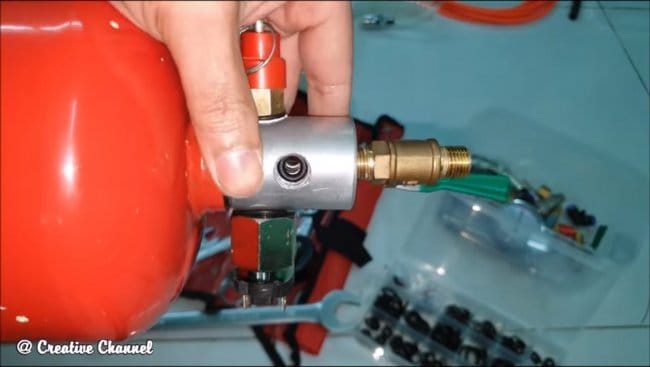

Шаг первый. Ресивер

Первым делом подготовим ресивер, в качестве которого будет выступать корпус от огнетушителя. Откручиваем кран и высыпаем содержимое, после этого корпус нужно тщательно вымыть. Если вы не хотите ждать, корпус можно быстро просушить бытовым феном (но чтобы не видела жена!).

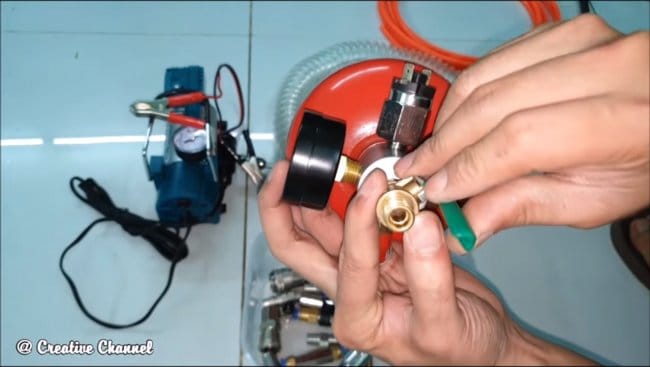

Само собой, все детали нужно завернуть, используя фум-ленту, а также прокладки. Устанавливаем манометр для наблюдения за давлением. Также нам понадобится клапан, который будет сбрасывать лишнее давление в случае аварии и не даст поломаться компрессору или другим узлам.

Также тут есть пневматический выключатель, который будет отключать компрессор, а затем включать, поддерживая необходимое давление в ресивере. Этот выключатель настраивается ключиком на нужное давление. Также сбоку заворачиваем фитинг для подключения входящего шланга от компрессора. Ну а по центру у нас будет кран для подключения шланга. Все составляющие хорошо затягиваем гаечным ключом.

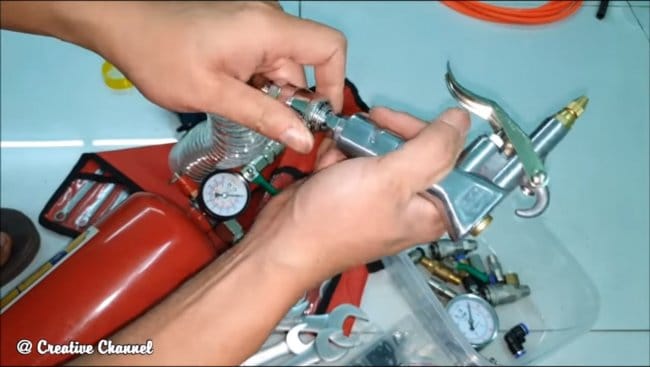

Шаг третий. Шланги

Используя шланг высокого давления и необходимые переходники, подключаем шланг от компрессора к ресиверу. Также устанавливаем переходник на кран для подключения шланга, из которого будет выходить воздух, тут будет установлен краскопульт или другой инструмент.

Компрессор автор крепит на ресивере, используя двустороннюю клейкую ленту, а для дополнительной фиксации компрессор прикручиваем проволокой, так как он может не слабо вибрировать.

Шаг четвертый. Ножки

Сделаем ножки для компрессора, автор их изготавливает из сантехнической трубы. Каждая ножка состоит из целого разрезанного круга, а также прикрученного к нему полукруга. Ножки дополнительно приклеиваем двусторонней клейкой лентой. Получается все просто и надежно.

Шаг пятый. Испытания

Включаем компрессор, если все собрано правильно, устройство само отключится, когда в ресивере будет достигнуто необходимое давление, а потом включится, при его падении. Автор легко накачивает компрессором колесо велосипеда за пару секунд. Также он демонстрирует «напор» воздуха, сдувая с пола мусор.

Компрессор готов, как вы видите, собирается он очень просто, сложнее подобрать все необходимые детали. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Мини-компрессор своими руками. Руководство по сборке.

Всем привет. Набралось достаточное количество людей интересующихся данным вопросом, поэтому в этой теме я опишу, как я решил проблему с компрессором под аэрограф.

Многие собирают устройство на базе компрессора от холодильника. Для меня этот вариант был неприемлем как с технической точки зрения, так и с эстетической, да и габариты компрессора собранного по такой схеме меня не устроили. Для экономии места, времени и сил, за основу был выбран автомобильный электронасос.

Шаг №1 «Выбор и покупка насоса».

Этот этап потребует основного денежного вливания, так как насос является ключевым устройством нашего компрессора.

На любом рынке автозапчастей есть достаточно большой ассортимент электронасосов. Какой же выбрать? Естественно нам нужен максимально мощный и дешевый. Признаки хорошего насоса – качество корпуса и габариты. Маленькие пластмассовые «китайцы» однозначно не наш выбор. Таким насосом хорошо накачивать надувные матрасы и велосипедные шины, однако нужный напор воздуха для комфортного распыления краски мы не получим. В маленький корпус не поместится нормальный электродвигатель. Так что выбирать нужно не из самых маленьких и дешевых насосов, но и фирменные супер-пупер девайсы нам не нужны. Оптимальный вариант – насос среднего ценового диапазона, в аккуратно собранном металлическом корпусе.

Я купил себе насос «ТОРНАДО» фирмы «Глобус», так как он предназначен для быстрой накачки шин автобусов, грузовиков и обычных легковушек. Так же он собран в качественном металлическом корпусе. В общем оптимальный вариант и с финансовой стороны и с технической.

Шаг №2 «Электропитание»

К этому этапу нужно отнестись со всей серьезностью. Неправильная сборка электрических цепей очень опасна!

Все попавшиеся мне автомобильные электронасосы нормальной мощности (кроме некоторых пластмассовых «китайцев») не комплектовались адаптерами под стандартную сеть на 220V. В комплекте был лишь штекер к гнезду прикуривателя авто. Проблема в том, что для нормальной работы таких устройств нужен достаточно большой «прямой» ток (плюс и минус), при стандартном напряжении в 12V.

Мой насос был заточен под 14 ампер, возможно, некоторые модели требуют и больше. Китайские многофункциональные блоки питания, которыми завалены хозяйственные рынки и магазины, могут дать нам только 1.5 – 2 ампера и поэтому нам не подходят.

Выход достаточно прост – компьютерный блок питания.

Нам пригодится практически любой блок питания от 350 ватт (меньше не пробовал). Первоочередная задача найти такой БП, новый или бу нам без разницы, лишь бы рабочий. Большинство из них имеют два выпрямителя, с одного энергия подается на материнскую плату, с другого на периферийные устройства. Чтобы это проверить посмотрите на наклейку на корпусе своего БП, на ней среди прочего текста должна быть (но не обязательно) строчка похожего содержания: 12V 12А AC + 5A AC. Это значит, что первая цепь выдает 12 ампер, а вторая 5.

Мы знаем, что насосу требуется 14А, чтобы выжать их из БП, нам потребуется соединить параллельно первую и вторую цепь. Звучит сложно, но это не так:

1)Берем штекер питания материнки и находим там желтый провод – это «плюс» от первой цепи с 12V и 12А.

Откусываем его от штекера, зачищаем и откладываем в сторону.

2)Берем любой желтый провод из любого жгута питания винчестеров приводов и поступаем с ним, так же как и в первом пункте (откусываем и зачищаем).

Этот провод «плюс» второй цепи с 12V и 5А.

3)Соединяем эти два провода между собой скруткой пайкой и тщательно изолируем.

Готово, мы «запараллелили» две выпрямительные цепи БП. Стоит отметить что «минусы» (землю) обозначающуюся черными проводами соединять не надо, это сделано на заводе внутри БП.

С помощью этих действий, и в зависимости от параметров этих двух цепей вашего БП, на выходе вы получите ток вплоть до 20А. В моем случае вышло 17А – что более чем достаточно.

Следующая наша задача – заставить компьютерный блок питания работать без компьютера.

Делается это просто:

1)Опять берем штекер питания материнки и находим в нем зеленый провод.

Он отвечает за включение вашего ПК. Безжалостно откусываем его от штекера и зачищаем.

2)Далее проделываем то же самое с черным проводом этого же штекера.

Если взять штекер, направить дырочками к себе, так чтобы ряд проводов, где был зеленый оказался сверху, вы увидите что правее бывшего гнезда зеленого провода есть три черных. Откусите один из них. Я рекомендую взять второй или третий по счету от гнезда зеленого.

3)Соедините зеленый и черный провода между собой и тщательно заизолируйте их.

Убедитесь, что кнопка включения БП около гнезда сетевого кабеля стоит в правильном положении (выключена). Если вы все сделали правильно, то при включении БП в розетку через сетевой кабель и нажатии кнопки на его корпусе, вентилятор охлаждения должен закрутиться, это значит, что блок питания включился и нормально работает. Желающие могут проверить гнезда подключения винчестеров приводов с помощью тестера.

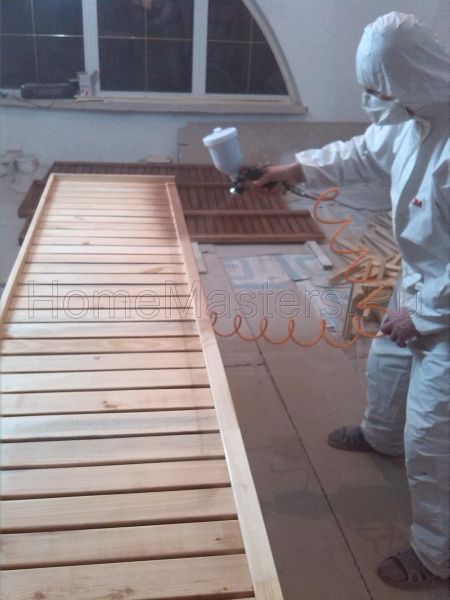

Красим своими руками с помощью компрессора

Современный набор инструмента существенно облегчает задачи, которые ставят перед собой начинающие, и не только, ремонтники — отделочники. Решив заняться лакокрасочными работами, вы наверняка столкнетесь с проблемой качества. Скорее всего, для вас будет проблемно положить плотный слой лака или краски, да так, чтобы еще при этом не осталось разводов от ворса кисти, а также пузырьков воздуха и других неприятных мелочей. Справиться со всеми задачами вам поможет пульверизатор и компрессор.

Самым главным рабочим органом, конечно же, является компрессор. Он представляет собой балон, который наполняется сжатым воздухом. Естественно, сам по себе балон не является единственным составляющимконструкции устройства. Углубляться в подробности механики мы не будем. Важно понимать, что главная задача компрессора – подача воздуха под давлением.

Второе звено, которое необходимо для покраски – это пульверизатор. Говоря простым языком – это пневматический краскораспылитель. Пульверизатор или, как его сокращенно называют в народе, пульвер состоит из трех основных частей: рукоять, емкость с краской, рабочее распылительное сопло.

Важно подобрать правильный компрессор для работы. В продаже их имеется огромное множество. Они классифицируются по виду сжимаемого газа. Вам потребуется воздушный компрессор. Воздушный бывает с использованием масла и без. Второй тип используется для таких банальных вещей, как подкачка колес и т.п. Мы собираемся красить, поэтому необходимо использовать масляный воздушный компрессор.

Что касается пульверизатора: можно использовать практически любой, но лучше всего это, конечно же, качественное изделие в металлическом корпусе и с бачком под краску из аналогичного материала. Бачок не должен быть слишком маленьким, так как неудобно будет каждый раз подливать в него краску, но и не слишком большим, чтобы не создавались трудности использования устройства. Одним словом, подбирайте золотую, по вашему мнению, середину.

Все, что от вас требуется для самостоятельной покраски изделия – это контроль правильной работы компрессора, фильтрование краски, настройка пульверизатора и, конечно же, техника окрашивания.

В качестве примера разберем окраску деревянных стеллажей для кладового помещения.

1) Первым делом подключаем компрессор в розетку питания 220V. И ждем, пока он накачает полный балон воздуха. У того вида компрессора, который используется в данном примере объем составляет 8атм. На полную закачку уходит буквально 5 минут.

- Ещё о покраске стен и потолков

- Винтовой компрессор

- компрессор

- Компрессор для покраски

2) С помощью специального шланга для компрессора, имеющего стандартные переходные насадки, производится подключение пульверизатора. Для проверки, что все в порядке, нажмите спусковой курок. После этих действий из сопла пульверизатора должен пойти закаченный ранее в компрессор воздух.

3) Готовим ЛКП (лакокрасочное покрытие). Обязательно пропустите краску через марлю. Процеженный материал избавится от всех комочков и тем самым устранится возможность засорения пульверизатора во время работы, что в свою очередь облегчит вам труд и улучшит качество «на выходе».

4) На 4-ом этапе в емкость для краски на пульверизаторе заливается ЛКП. Доверху наливать не стоит, так как краска может измазать резьбу на крышке, что значительно усложнит пользование инструментом. Застывшая краска будет препятствовать открытию и закрытию бочонка с краской на пульвере.

5) Осуществляется проверка и настройка мощности и направления распыления краски. Для этого лучше всего использовать ненужную черновую поверхность, которую не жалко измазать краской или лаком. Регулирование осуществляется путем вращения головки сопла пульверизатора. Подобрав удобный для себя режим работы можно приступать к окраске выбранного объекта.

6) В нашем случае была возможность наносить ЛКП, уложив деревянный стеллаж на стол и направив на него яркий свет. В таких условиях работать проще всего, так как имеется хороший доступ ко всем уголкам, а хорошее освещение помогает контролировать плотность слоя и его качество. Так что, если у вас есть такие же возможности, как и в описываемом примере, обязательно воспользуйтесь ими.

7) Завершив все приготовления, вы можете приступить к покраске, но прежде позаботьтесь о технике безопасности! Распыленная краска легко попадает в органы дыхания, что естественно не является полезным. Поэтому для сохранения своего здоровья обязательно пользуйтесь средствами защиты органов дыхания! Глаза закрывать не обязательно, однако одеть строительные защитные очки все же никто не запрещает. Если по каким-либо причинам краска все-таки попадет вам в глаза, обязательно промойте их водой. Для комплексной защиты используется специальный малярный костюм, через который красочная пыль не пройдет.

8) Покраска осуществляется следующим образом: нажав на спусковой курок, вы запускаете подачу сжатого воздуха в пульверизатор, где в этот же момент начинается подача краски. Смешиваясь с воздухом, она превращается в пыль. Плавными движениями поэтапно проводите по всей закрашиваемой области. Расстояние от пульверизатора до окрашиваемой поверхности должно быть примерно 30-40см. Так или иначе, старайтесь держать руку на постоянной высоте. Время от времени компрессор будет автоматически включаться, чтобы подкачать воздуха в балон. Для того, чтобы добиться плотности слоя, не старайтесь за один раз «залить» поверхность краской. Напылив тонкий слой покрытия, дайте ему подсохнуть, после чего наносите новый и так до тех пор, пока не добьетесь желаемого результата.

9) Завершив работу, окрашенное изделие оставьте на просушку в сухом непыльном месте. Не отключая пульверизатор от компрессора, промойте его водой. После этого компрессор можно отключить от розетки.

Важно: в процессе работы компрессора происходит нагрев! Система охлаждения не допускает критического повышения температуры, однако, если вы используете компрессор в холодном помещении или же на улице в холодное время года, может произойти выделение конденсата, который образуется прямо в балоне со сжатым воздухом. Этот конденсат нужно в обязательном порядке слить, используя специальный кран внизу балона! В противном случае влага пойдет вместе с воздухом, попадет в пульверизатор и, смешавшись с краской, наделает некрасивых, сильно заметных пятен на окрашиваемой поверхности. Чтобы устранить такие пятна придется поверху положить еще не один слой ЛКП, что в некоторых случаях не представляется возможным.

Окраска в домашних условиях с пульверизатором, подключенным к воздушному масляному компрессору – это несложный вид работы, который под силу качественно выполнить даже человеку, не имеющего много опыта. Главное в этом деле – это знание дела и аккуратность.

Выбор компрессора для покраски краскопультом

Компрессор – это техническое приспособление, которое сжимает газ (воздух), а затем перемещает его в накопитель (ресивер). Домашние мастера, которым предстоит ремонт с солидным объемом покрасочных работ, бывают в определенном затруднении какой компрессор выбрать для краскопульта.

Многих потенциальных покупателей смущают различия в цене для одинаковых по виду агрегатов. У них даже выходные показатели могут иметь примерно равные значения, но располагаются они в разных ценовых нишах. Поэтому возникает вопрос, почему имеются подобные различия. Что же определяет, в первую очередь, компрессор для покраски?

Оборудование для получения сжатого газа подразделяется на:

- бытовое, используемое нерегулярно – от случая к случаю;

- профессиональное, предназначенное для каждодневного применения. Работа выполняется в течение нескольких часов в день.

Критерии выбора определяем назначением

Покупатели часто задаются вопросом, как выбрать компрессор для покраски, на какие параметры следует обратить внимание. Прежде всего, он должен соответствовать имеющемуся краскопульту по количеству производимого сжатого воздуха, а также по величине создаваемого давления. Поэтому при покупке краскопультов нужно уточнять основные параметры компрессора:

- количество выдаваемого сжатого воздуха в течение заданного времени;

- величина поддерживаемого давления;

- расход электроэнергии на выполнение работы.

Агрегаты для неинтенсивного использования

Компрессоры, которым предстоит использоваться довольно редко, имеют:

- совсем небольшой ресивер (от 30 до 50 л);

- производительность составляет не более 120…150 л/мин;

- ценовой диапазон невысок, от 120 до 200 $ США.

С помощью подобных устройств можно выполнять небольшой ремонт в доме, а также при необходимости выполнить подкрашивание мелких повреждений на поверхности автомобилей.

Внимание! Подобные машины рекомендуют эксплуатировать в режиме: 5 минут непрерывной работы, потом перерыв на 2 минуты. Тогда они не будут сильно перегреваться и прослужат довольно долго.

Агрегаты для интенсивных лакокрасочных работ

При возникновении большого объема работ на покраску, например, ремонтные работы в квартире или полная перекраска автомобиля, нужно приобретать компрессор, который:

- имеет производительность свыше 300…350 л/мин;

- оснащен ресивером с объемом 50…80 л;

- оснащен двухцилиндровым масляным исполнительным механизмом;

- способен создавать давление 8 бар (8 атм.).

Моно использовать подобный компрессор для покраски стен, потолков. Тут имеются средства автоматики включения и отключения питания при достижении заданного давления. Поэтому при его эксплуатации можно наблюдать, как он периодически начинает работу, а потом прекращает, дожидаясь расходования части сжатого воздуха.

Устройства для профессиональной деятельности

При организации малого предприятия, а также для индивидуального выполнения значительного объема работ по окраске простых и сложных поверхностей потребуется соответствующее оборудование. Элементы и узлы подобных машин выполняют из металла. Пластик применяется только во внешнем оформлении.

Здесь задают конкретный вопрос: «Какой компрессор нужен для профессионального выполнения покрасочных работ»? Агрегат должен:

- обеспечивать длительную работу в течение смены каждый день;

- иметь заметный запас прочности, а также отвечать требованиям ремонтопригодности. Для подобного оборудования предприятия-производители выпускают ремонтные комплекты отдельных деталей, а также узлов, которые в процессе эксплуатации подвергаются износу;

- обладать стабильными показателями при получении сжатого воздуха.

Для профессионального оборудования чаще всего предусматривают отдельное помещение, чтобы ограничить к нему доступ. Только специалисты могут быть рядом с подобными агрегатами.

Стоимость подобных устройств достаточно высока, они предназначены для получения стабильного дохода от их использования.

Разновидности и технические характеристики компрессоров

Компрессор для краскопульта может быть:

- поршневым, сжатие воздуха происходит путем перемещения поршня внутри цилиндра. В дальнейшем открывается выпускной клапан, и газ движется в ресивер;

- винтовым, в котором процесс сжатия осуществляется двумя винтовыми роторами. Они непрерывно вращаются, нагнетая газ в магистраль или ресивер.

Рабочие характеристики поршневых машин и сопоставление их для производства покрасочных и иных работ:

производительность характеризует объем воздуха сжимаемого и перемещаемого внутри агрегата в течение заданного времени. Обычно приобретают компрессоры с запасом по этому критерию (на 15…25 % от требуемых показателей), чтобы в процессе работы происходили отключения, был период передышки в работе для охлаждения деталей;

давление – важный показатель в работе. Для современных краскопультов, работающих по технологии высокий объем и низкое давление (HVLP), не требуется наличие высокого давления. Достаточным оказывается всего 3…5 бар, качество окраски будет высоким. Пневмошуруповерты, заклепочники, пневматические углошлифовальные машинки и другой пневмоинструмент рассчитан на работу под давлением около 4 бар.

Поршневые компрессоры

Конструктивно поршневые агрегаты устроены довольно просто. Имеются:

- цилиндры, в них и совершается основная работа поршнями;

- поршни – основные исполнительные устройства;

- коленчатый вал;

- корпус, именно в нем размещается кривошипный механизм и остальные детали.

Современные устройства выполняются в двух вариантах:

- масляные, требующие организовать подачу смазки разбрызгиванием в зону контакта поршневых колец со стенками цилиндров, а также в кривошипном механизме;

- безмасляные, в них фрикционные детали изготовлены из тефлона. Подача смазочных жидкостей не нужна.

Поршневые компрессоры для покраски масляного типа обязательно оснащают маслоуловителями. Присутствие масляных капель в сжатом воздухе, подаваемом в краскопульт, может резко снизить качество выполнения покрасочных работ.

Некоторые покупателей удивляет то, что агрегаты, в которых применяют клиноременный привод от электродвигателя, стоят дороже, чем установки с соосной передачей крутящего момента. Объясняется довольно просто. Клиноременный привод передает энергию вращения с некоторым понижением частоты вращения коленчатого вала. Рабочий процесс происходит «мягче», что улучшает условия работы компрессора.

Винтовые воздушные компрессоры

Внутри винтовых компрессоров имеются два винта с выпуклой и вогнутой нарезками. Они вращаются навстречу друг другу. в результате подобного вращения обеспечивается сжатие и перемещение газа. Работа подобных агрегатов характеризуется следующими показателями:

- воздушный компрессор для покраски при работе практически не нагревается, так как между нагнетающими винтами нет прямого контакта, они установлены с определенным зазором;

- при работе выделяет ограниченный по звуку шум, нет механизмов, меняющих направление движения;

- в сжатом воздухе практически нет посторонних частиц, их улавливают фильтры, а процессе сжатия ничто не попадает в поток;

- высокая долговечность винтовых машин.

Конечно, винтовые компрессоры имеют более высокую цену. Но повышение ее оправдано.

Стационарный или электроприводной агрегаты

Эти установки получили наибольшее распространение. Для их питания используется напряжение 220 В, а для больших по производительности – 380 В.

Автономные на бензине или дизельном топливе агрегаты

Подобные установки размещают на мобильных транспортных средствах. Они находят применение в вооруженных силах, а также применяются на объектах МЧС. Для большинства пользователей подобные агрегаты неактуальны.

Какие рабочие характеристики нужны для широкого круга потребителей

Для выполнения большинства покрасочных работ с использованием краскопультов в виде ручных пистолетов выбирают электрические компрессоры, оснащенные ресивером на 50 л.

Особенности конструкции

Следует обратить внимание, что установки с соосным приводом компактнее. При необходимости их проще перемещать внутри помещения при выполнении окрасочных работ.

Источник питания

В быту чаще применяют компрессоры, агрегируемые с электродвигателями с напряжением питания 220 В.

Производительность

Производительность подобных устройств находится на уровне 150…250 л/мин. Как показывает практика, подобные установки удовлетворяют основную массу пользователей.

Давление

Компрессоры для покраски стен и потолков рассчитаны на давление 8 бар. Реально при выполнении работ поддерживается давление 3-5 бар.

Рекомендации для покупателя

При покупке необходимо проверить работоспособность приобретаемого агрегата путем кратковременного включения в сеть. Если он приобретается для выполнения покрасочных работ, то желательно совершать покупку одновременно с краскопультом. Тогда можно проверить насколько показатели обеих машин соответствуют друг другу.

Как эксплуатировать компрессор

Перед началом использования следует изучить инструкцию по эксплуатации. Любое отклонение от нее влечет проблемы, которые могут выразиться в виде нарушении целостности устройства.

Из практики эксплуатации в жарком климате: у компрессора, долго работающего на солнце, может растянуться ремень и «дать слабину» проскальзывая в холостую с противным визгом. Данная проблема появляется всегда по прошествии долгого эксплуатационного периода от изнашивания. Избегайте попадания прямых солнечных лучей.