Синяя ваз 21099

Синяя ваз 21099

118 оголошень про продаж ВАЗ 21099 синього кольору

Авто из Чехии. В авариях не было. Двигатель с американским инжектором. .

- 180 тис. км

- Одеса ( від )

- Бензин, 1.6 л.

- Ручна / Механіка

Y6D21099 х 90 х х х х 82 AUTO.RIA перевірив VIN-код і порівняв інформацію від продавця з даними реєстрів МВС. Перевірити всю історію авто

Продам машину. Модель: 21099. Рік випуску: 2008. Колір: Темно-синій. Вид палива: бензин. Об’єм двигуна: 1,6 л., інжектор. Коробка передач: Механічна. Пробіг: 180 000 км Стан машини: Гаражне зберігання. Мультимедіа: Акустика, AUX, Bluetooth, Магнитола, USB Безпека: Центральний замок, Галогенні фари. Тонування скла, фаркоп. Машина повністю обслужена. Сів і поїхав! Ціна: 3200 $.ТОРГ. Бонус зимова резина.Всі питання по телефону: .

- 100 тис. км

- Київ ( від )

- Газ / Бензин

- Ручна / Механіка

Газ бензин + резина зима .

- 193 тис. км

- Харків ( від )

- Газ / Бензин

- Ручна / Механіка

- 200 тис. км

- Новомосковськ ( від )

- Газ / Бензин, 1.5 л.

- Ручна / Механіка

Y6D21099 х 50 х х х х 92 AUTO.RIA перевірив VIN-код і порівняв інформацію від продавця з даними реєстрів МВС. Перевірити всю історію авто

- 217 тис. км

- Хмельницький ( від )

- Газ / Бензин, 1.5 л.

- Ручна / Механіка

Y6D21099 х 40 х х х х 61 AUTO.RIA перевірив VIN-код і порівняв інформацію від продавця з даними реєстрів МВС. Перевірити всю історію авто

Авто в хорошем состоянии. Машина полностью на ходу. Газ вписан в техпаспорт. Не гнила, не битая, не крашен. Коробка передач 5-ступка. Все детали по телефону Вадим .

- 224 тис. км

- Кременчук ( від )

- Газ / Бензин, 1.5 л.

- Ручна / Механіка

XTA21099 х 33 х х х х 41 AUTO.RIA перевірив VIN-код і порівняв інформацію від продавця з даними реєстрів МВС. Перевірити всю історію авто

новий АКБ, ксенон, два комплекти гуми на дисках, газ вписаний в ТП, двостороння сигналізація, ЕСП передніх дверей. .

- 164 тис. км

- Вараш (Кузнецовськ) ( від )

- Бензин, 1.49 л.

- Ручна / Механіка

Y6D21099 х 50 х х х х 94 AUTO.RIA перевірив VIN-код і порівняв інформацію від продавця з даними реєстрів МВС. Перевірити всю історію авто

Машина в хорошому стані, щодня експлуатується, зберігається в гаражі. Мотор не троїть. Масла не бере. В мотор не лізли (тільки регулювали клапани) Салон із БМВ дуже зручний. Пічка гріє. На маховику бендикс трошки злизав зуби, але це не впливає на роботу. Машина справно заводиться. Хоч і з невеличким звуком))) Замінений телевізор (відразу після того як купив) (не дтп) Фарбоване : Ліве крило (не дтп) Передня дверка пасажира(не дтп) Днище ціле, ланжерони цілі, але по кузову є рижики і на деяких дверцятах. Новий акамулятор Новий генератор Новий Радіатор Нові шинни Нова вихлопна система Нові передні і задні стойки (SS 20 комфорт). .

- 297 тис. км

- Лубни ( від )

- Газ / Бензин

- Ручна / Механіка

Продам власне авто в гарному станi,встановле гбо4 вписане в тех-паспорт,любий вид переоформлення, за бiльш детальною iнформацiэю телефонуйте, торг присутнiй. .

- 214 тис. км

- Новгородка ( від )

- Бензин, 1.5 л.

- Ручна / Механіка

Y6D21099 х 60 х х х х 87 AUTO.RIA перевірив VIN-код і порівняв інформацію від продавця з даними реєстрів МВС. Перевірити всю історію авто

Простий, надійний автомобіль. ГБО 2. ГБЦ зроблена. Ремені, ролики, фільтра, колодки — поміняні. Їжджу кожен день. Є невеликі "рижики". Будь-який вид переоформлення. Подробиці по тел. Торг. .

- 120 тис. км

- Коростень ( від )

- Газ / Бензин, 1.6 л.

- Ручна / Механіка

Y6D21099470052851 AUTO.RIA перевірив VIN-код і порівняв інформацію від продавця з даними реєстрів МВС. Перевірити всю історію авто

Автомобиль не идеальный,не гнилой,был перекрашен прошлым хозяином, сколы и царапины имеются. Меня ни разу не подводил.Без торга. .

- 236 тис. км

- Сарни ( від )

- Бензин, 1.6 л.

- Ручна / Механіка

Y6D21099 х 70 х х х х 90 AUTO.RIA перевірив VIN-код і порівняв інформацію від продавця з даними реєстрів МВС. Перевірити всю історію авто

Другий власник. В таксі не була. Авто повністю на ходу. 3 тис. км назад замінена помпа. ролік ремінь. прокладка головки фільтра. бензо насос вихлопна магістраль і багато іншого. Продажа несрочна торг мінімальний. .

- 999 тис. км

- Олександрія ( від )

- Газ / Бензин, 1.5 л.

- Ручна / Механіка

Y6D21099060029756 AUTO.RIA перевірив VIN-код і порівняв інформацію від продавця з даними реєстрів МВС. Перевірити всю історію авто

Продам ваз 21099 инжектор 2006г,переоформление, газ вписан в тех паспорт расход по городу 10л на 100км,не гнилая,требует внимание все вопросы по телефону .

- 173 тис. км

- Харків ( від )

- Газ / Бензин, 1.6 л.

- Ручна / Механіка

Y6D21099 х 80 х х х х 51 AUTO.RIA перевірив VIN-код і порівняв інформацію від продавця з даними реєстрів МВС. Перевірити всю історію авто

Продам свій автомобіль. Машина в дуже хорошому стані! За час експлуатації все обслуговував вовремя.На даний момент всі витратні матеріали поміняні. Кузов не гнилий ЛКП доглянуте за машиною слежу.Новая тонування кругом, евроручкі. газ вписаний в ТП. в живу дуже красива колір приємний. За ходової питань немає, машина з високим кліренсом, стоять 10е опори і пружини. новий генератор., нові підшипники ступечние і гальма, грубка відмінна взимку гріє гідно! салон не брудний НЕ прокурений, красиві японські диски р13. новий власник залишиться задоволений. .

- 105 тис. км

- Охтирка ( від )

- Бензин, 1.5 л.

- Ручна / Механіка

Ваз 21099 один власник перший власник перша реєстрація 2009 рік рідний пробіг 105 тис. В рідній фарбі торг біля капота .

- 190 тис. км

- Львів ( від )

- Газ / Бензин, 1.5 л.

- Ручна / Механіка

Y6D21099 х 40 х х х х 09 AUTO.RIA перевірив VIN-код і порівняв інформацію від продавця з даними реєстрів МВС. Перевірити всю історію авто

авто в ідеальному стані мотор ляля масла не бере працює добре ходова вся перебрана по кузові як з заводу робити нічого не треба .

- 150 тис. км

- Умань ( від )

- Бензин, 1.5 л.

- Ручна / Механіка

Y6D21099050011127 AUTO.RIA перевірив VIN-код і порівняв інформацію від продавця з даними реєстрів МВС. Перевірити всю історію авто Вперше на AUTO.RIA

Автомобіль в хорошому стані, без ДТП, кузов і днище без іржі. Я другий власник з 2007 року, пробіг оригінальний. Гаражне зберігання. Продаж тільки з повним переоформленням. На всі питання відповім по телефону. .

- 140 тис. км

- Сєвєродонецьк ( від )

- Бензин, 1.6 л.

- Ручна / Механіка

Y6D21099 х 70 х х х х 32 AUTO.RIA перевірив VIN-код і порівняв інформацію від продавця з даними реєстрів МВС. Перевірити всю історію авто

Продам хазяйську машину, куплена новою в автосалоні. Повністю обслужена і не вимагає вкладень. Нова гума. Акумулятора рік. На початку літа заміна всіх рідин. Додатково встановлена ??сигналізація. Скло все рідні, салон як новий, чистий і цілий. Газ не стояло ніколи. Телефонуйте, відповім на всі питання. .

ВАЗ 21099

Конкретно и по существу. Машина хорошая. Честно. В ВАЗ 21099 есть всё, что нужно, но всего мало. Есть мотор, но его 68 «лошадей» не могут обогнать фуру на трассе больше, чем секунд за 40 или минуту. Страшно. До Белоруссии (Гомель) ехал целых 13 часов. Есть тормоза, но их мало, они греются после пары продолжительных торможений, и их становится ещё меньше. Есть фары, но они годятся лишь на то, чтобы прочитать при их свете инструкцию по ремонту. Какие лампы не ставь, как ни регулируй, всё равно у иномарок передние габариты ярче, чем у меня дальний свет. Есть печка, но в минус 5-7 она греет салон минут 15, а то и дольше. Есть дворники, но они сами выбирают скорость своей работы в зависимости от оборотов двигателя и вообще трут плохо. После установки импортных бескаркасных ситуация улучшилась, но ненамного. Но, всё это, тем не менее, работает, и стоит «копейки». Совершенно умилил салон ВАЗ 21099, который должен трещать и скрипеть («девятка» ведь), но в нём было напихано в щели множество бумажек, кусочков кожи и саморезов. И не лень же было кому-то каждый скрип обнаруживать. Машина реально выполняет функцию машины. Она ездит и возит. Переварил у брата днище больше 50%, оба порога, даже лонжерон сгнил, пришлось усилитель наваривать. Такой детали, как шумоизоляция, в ВАЗ 21099 я не нашёл, по днищу проложено что-то среднее между старым поролоном и соломой. Когда я объяснял белорусам, откуда я приехал (я из Питера), они разводили руками и поражались крепости ржавчины. О поломках: менял протёкший задний тормозной цилиндр. Мелочь, а неприятно и нервно. В общем, берите — не пожалеете. Все-таки, ВАЗ 21099 лучше, чем импортный хлам до 1993-94 годов.

Достоинства : достаточно динамичный, относительно скутеров и грузовиков. Цена, цена и ещё раз цена. Адекватная надёжность. Ремонтопригодность при знании «матчасти». Почти бесплатные запчасти.

Недостатки : самый главный минус — на клемме аккумулятора. Последними двумя достоинствами время от времени приходится пользоваться. Абсолютное отсутствие шумоизоляции. Наверное, даже в безвоздушном пространстве она тише не будет.

ВАЗ 21099, 1997 г

Искал автомобиль по объявлениям около двух месяцев. Так как бюджет был сильно ограничен, то и выбор был невелик. Среди ржавого хлама со скрученными пробегами, наконец, нашёл ВАЗ 21099. Гаражная, один хозяин, в своё время была приличным авто, пока на пенсию не отправили. Не ржавая, не гнилая, компрессия в норме. Правда, радиатор «парил», так она 3 года в гараже отдыхала, почти не ездила. Сразу заменил его, плюс все патрубки, ну, конечно, масло со свечами, фильтра, колодки и «старушка» ожила. Что удивило — горели абсолютно все лампочки, даже подкапотная, а наличие центрального замка и исправных стеклоподъёмников меня окончательно подкупило. Хозяин утверждал, что делалась она для экспорта в Чили, но что-то я не слышал о таком, чтобы мы ВАЗы в Чили поставляли. Да это не суть. Так вот, машина у меня почти год — и я ей доволен. Несмотря на пробег в 110 тыс. км масла не ест ни капли, в -20 заводится и возит меня и мою семью туда, куда надо. Теперь немного о проблемах. Безопасность — её нет. Из систем активной безопасности — адекватное вождение и иконка на торпеде. Комфорт. По-моему, понятия «комфорт» и ВАЗ — несовместимы. Здесь можно говорить о приспособляемости водителя к окружающим условиям салона. Понятно, что торпеда у ВАЗ 21099 вся скрипит, печка хоть греет, но ноги всё равно мёрзнут и т.п. Проще не думать об этом. А вообще, чтобы не скрипело ничего, поставьте магнитолу. Ходовые качества ВАЗ 21099 соответствуют общему уровню авто. Машина резвая, но при обгоне какой-нибудь фуры на трассе бывает, что уровень адреналина в крови поднимается значительно быстрее, чем авто набирает скорость. При соответствующем уходе и внимании на ней можно ездить и ездить. Для начинающих — самое то. Но придётся освоить азы профессии автослесаря. Заскучать не даст. Любите её, и она ответит вам взаимностью.

Достоинства : цена. Ремонтопригодность. Запчасти недорогие. Многое можно сделать самому.

Недостатки : дешёвые, но некачественные запчасти. Многое придётся делать. Часто самому.

ВАЗ 21099, 2002 г

В отношении надежности, относительно старых иномарок, ВАЗ 21099 была просто эталоном. В эксплуатации «99-ка» показала себя, как вполне практичная машина, средний расход топлива в смешанном цикле получался в районе 8 литров. Заправлял всегда хорошим 92-м почти всегда на одной и той же заправке. Масло менял через 8-10 тысяч, расход на угар составлял где-то 0,5 литра, за мой период владения он не изменился, считаю это нормальным для такого автомобиля. Очень порадовала проходимость. Однажды в дождливый осенний день надо было въехать на размытый дождем пригорок, резина была «всесезонка». С большим трудом со второго раза вершина была взята, за мной ехал «Субару Форестер», так его после пробуксовки 4-х колес стащило в канаву, дальнейшая его судьба осталась неизвестной. Для седана «99-ка» имела вполне неплохую проходимость, 3 зимы откатал на всесезонной резине, старался ездить аккуратно, несколько раз застревал, но не критично. Порадовали крепкие бампера, первое время по неопытности пару раз задевал гараж, так вот на углах бампера остались всего лишь маленькие незаметные потертости. Считаю, что ВАЗ 21099 — это хороший вариант в качестве первого авто, научившись ездить на ней, потом без труда сможете поехать на любой другой иномарке. Конечно, сейчас уже сложнее найти такие машины в нормальном состоянии, очень много гнилых и «убитых», но если поискать, то можно. Недавно с другом нашли ему в хорошем состоянии, так вот после старой «Дэу Эсперо» он оказался очень рад этому автомобилю, ездит много, машина особых проблем не доставляет. В своем отзыве я не хочу сказать, что ВАЗ 21099 прям такая хорошая машина, она некомфортная, но за эти деньги сложно найти что-то более дешевое в содержании.

Достоинства : практичность. Ремонтопригодность, дешевизна содержания. Относительная надежность. Проходимость.

Недостатки : комфорт. Машина требует к себе постоянного внимания.

ВАЗ 21099, 2002 г

Скажу сразу, к ВАЗам отношусь спокойно, никакой предвзятости не имею, во всяком случае, к старым «девяткам», «восьмёркам» ит.д. Новое детище господина Бу — это уже отдельный разговор, но не будем об этом. Итак, стал обладателем ВАЗ 21099 в 2012 году, машина 2002 года сделана полная шумоизоляция всего, чего можно. Даже крышка багажника была проклеена — видимо «для устрашения». Купил с пробегом 170 тыс., по заверению своего товарища, который утверждал, что для ВАЗов это не главное — главное, что бы была не гнилая, в чём он и оказался прав. В целом машина меня устраивала: дешёвая в обслуге, запчасти продаются везде. Кстати касаемо шумоизоляции — это несомненный плюс, так как сейчас владею Фордом Мондео, и не побоюсь констатировать то, что в ВАЗ 21099 «шумка» хоть уже и кустарная, но была в разы лучше. В целом о машине остались положительные отзывы, за исключением некоторых моментов, в которых она всё же «попила крови»: самый неприятный момент этих машин – это отваливающие «массы», их постоянно надо протягивать. С этим еще как то можно смириться, но когда она стала глохнуть на ровном месте, просто едешь и она заглохла, ты еще секунды 3-4 нажимаешь на газ, пару раз чуть не попал в ДТП, после этого накупил датчиков почти на всю машину, ничего не помогло. Собственно потом продал с этой же проблемой. Как думаю теперь что датчик коленвала «накрывался». Кто бы что не говорил о безопасности, но ВАЗ 21099 — это капсула смерти, есть конечно и хуже машины, но факт есть факт.

Достоинства : простая. Дешевая.

Недостатки : коррозия.

ВАЗ 21099, 1996 г

Это была моя первая машина, наверное, и самая любимая. Покупал ВАЗ 21099 у знакомого в 2007 с пробегом 63 тыс. км наверное. История моей машины начинается с лихих 90-х, когда её украли через год после покупки и искали целый год и вот её нашли в гараже почти разобранную, конечно номера уже были спиленные, хозяин на тот момент выступил молодцом и, набравшись сил, решил её собрать. Собрать то он её собрал, но вот что бы сделали особую отметке в СТС-ке двигатель нужно было привезти на экспертизу и затащить его в здание на 3 этаж, матов было много, но он осилил и всё-таки сделал это (хорошо хоть не КамАЗ думал он). И вот спустя 10лет я стал счастливым обладателем ВАЗ 21099, у которой табличка с VIN была в бардачке и двигатель без номера, но меня это не пугало. Отъездил я на ней 3 года, эксплуатировал жестко, вытаскивала меня с таких ситуаций, где другая машина меня бы подвела. Скажу честно, кроме замены расходников не делал ничего. Думал я тогда, заводится, едет, тормозит, значит, зачем менять что то. Панель была низкая, чувствовался некий уют, салон был ухожен. Когда затонировал и поставил музыку, я был доволен. Ехала машина хорошо, карбюратор вещь, разобрал-собрал и машина как новая. «Зубила», наверное, единственная машина, которая смотрелась как надо, ну может еще и «восьмёрка». Продавать было жалко, но всё-таки решился и продал человеку, который на ней не ездил и при этом у него вечно что-то ломалось.

Достоинства : практически ничего не вложил за 3 года. Большой багажник. Запчасти копеечные.

Недостатки : нет ГУР, АБС, подушек безопасности.

ВАЗ 21099, 1998 г

Итак, комфорт. Ну, его нет, тут ничего не добавить, не убавить. Ну, на голову вода не капает, из щелей не дует и ладно. Всё-таки авто не дорогое. Хотя при наличии небольшой суммы денег и времени можно значительно его улучшить, и Вы ощутите каждый вложенный рубль. Безопасность. Ездил не пристёгивался, и оцениваю в этом пункте управляемость и отзывчивость авто. Не экономьте на резине. Хотите, верьте, хотите, нет, но за 3 с небольшим года эксплуатации ВАЗ 21099 меня ни разу не подвёл. Всегда ездил, куда и когда хотел. Ни разу не было, чтобы я был не уверен, что доеду до нужного мне места. А всё потому что за авто я следил. Следил не фанатично, менял только то, что было на языке мастеров «на подходе», «до весны походит» — ходило до весны. Если начинало что-то стучать или чувствовал что как то не так машинка едет, ехал на сервис и делал, до последнего никогда не доводил. Отдельно хочу сказать о мифе про сыпучесть ВАЗ, что в них постоянно что-то не работает, что из сервиса ВАЗоводы не вылезают. Всё это чушь. До настоящих 150-200 тысяч пробега точно, хотя может мне и повезло, и достался нормально собранный экземпляр, ну и как следить тоже сыграет роль. До 100 км/ч машинка нормально разгоняется, а больше в городе ездить слишком опасно для водителя и окружающих, а местами и дорого. По трассе я так скажу, если голова есть, и опыт то на те же 100% движка хватает. Фуру, идущую 100-110 можно обогнать легко, нужно оценивать дистанцию до встречки правильно, а это уже опыт.

Достоинства : в отзыве.

Недостатки : ВАЗ есть ВАЗ.

ВАЗ 21099, 1998 г

Что мы имеем: ВАЗ 21099 в отличном состоянии по кузову и салону. По технической части (после осмотра на подъемнике ) вообще ни каких вопросов не было. Сел и поехал. Так товарищ год на ней отъездил, попал в несколько мелких ДТП, в общем, дорос до иномарки — ну а я тогда на «шестерке» ездил, говорю — ну если за недорого отдашь, заберу. И забрал. Отъездил 5 лет. Ремонтировал сам (кроме подварки крабов и замены гранат), в принципе — откатал 80 тыс. км, вообще не вкладывался. Машина не единожды себя окупила, заводилась в любые морозы. Но — это отечественная, да еще и карбюратрная машина, были и остались свои минусы. Хочу их перечислить. Из минусов: неэффективная система охлаждения. Довольно часто выходили из строя термостат с термодатчиком, патрубки «сопливились» (но скорее всего тут свою роль сыграло качество запчастей). Посоветую ставить самозатягивающиеся хомуты (как на иномарках) и терсмостат желательно не отечественного производства. Холодная. Проклеивал панель, менял радиатор на новый, менял кожу – все-равно холодно. Ну как мне казалось, хотя на любой дороге — скорости, стекла ни когда не запотевали. Для меня парадокс — температура рабочая, но в ВАЗ 21099 холодно. Возможно, помогла бы электропомпа — но я не стал «заморачиваться». Часто выходят из строя подшипники ступиц — менял каждый год, но это из-за качества запчастей. Ставил отечественные — не знаю, может, есть импортные. Из плюсов: стоит копейки, запчасти стоят копейки. Что посоветовать желающему купить такую машину? Смотря за сколько хотите купить. Цены зависят от года. Мне, например, нравятся 1997-2001 карбюраторные. Инжекторные дороже. Да и в обслуживании сложнее. С карбюратором все просто — с букварем самому можно чинить. Опять же цена. И найти живую ВАЗ 21099 практически не возможно, очень много подводных камней.

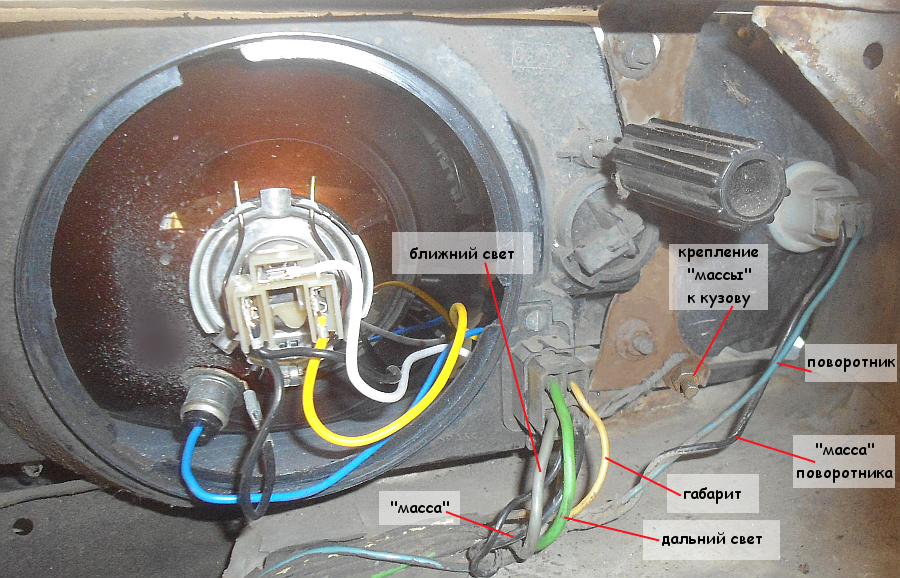

Провода передней фары ВАЗ 2108, 2109, 21099

В передних фарах автомобилей ВАЗ 2108, 21081, 21083, 2109, 21091, 21093, 21099 установлены лампы ближнего/дальнего света фар, лампа габарита, лампа указателя поворота.

Провода передней фары ВАЗ 2108, 2109, 21099

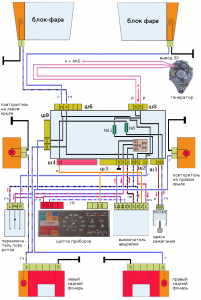

К каждой из блок-фар присоединены по две колодки (фишки) проводов на эти лампы. Одна основная — на саму фару, другая дополнительная на секцию указателя поворота.

Распиновка проводов передней фары автомобилей ВАЗ 2108, 2109, 21099 и их модификаций

Основная колодка проводов

В фигурной колодке (присоединяется к фаре только в одном положении) объединены четыре провода. Распиновка проводов следующая.

Правая фара

1 — Серый провод (+ на ближний свет). Идет с вывода «6» колодки Ш5 (Х5) монтажного блока. Внутри фары в колодке на лампу продолжается белым проводом.

2 — Зеленый провод (+ на дальний свет). Идет с вывода «1» колодки Ш5 (Х5) монтажного блока. Внутри фары в колодке на лампу продолжается желтым проводом.

3 — Черный провод (общий минус на фару). Крепится на кузов рядом с фарой. На автомобилях до 1998 г.в. к ним присоединен черный провод на массу датчика включения вентилятора радиатора системы охлаждения двигателя. Внутри фары продолжается на колодку лампы черным проводом.

4 — Желтый провод (+ на лампу габаритных огней). Идет на вывод «8» колодки Ш6 (Х6). Внутри фары на лампу габаритного огня продолжается синим проводом.

Левая фара

1 — Черно-серый провод (+ на ближний свет). Идет с вывода «3» колодки Ш5 (Х5) монтажного блока. Внутри фары в колодке на лампу продолжается белым проводом.

2 — Черно-зеленый провод (+ на дальний свет). Идет с вывода «2» колодки Ш5 (Х5) монтажного блока. Внутри фары в колодке на лампу продолжается желтым проводом.

3 — Черный провод (общий минус на фару). Соединяется с минусовым проводом указателя поворота и крепится на кузов рядом с фарой.

4 — Желто-черный провод (+ на лампу габаритных огней). Идет с вывода «10» колодки Ш6 (Х6). Внутри фары на лампу габаритного огня продолжается синим проводом.

Дополнительная колодка проводов

Квадратная фишка с выступом (вставляется только в одном положении).

Правая блок-фара

Голубой провод (+ на указатель поворотов). Идет с вывода «11» колодки Ш6 (Х6) монтажного блока.

Черный провод (- на поворотник). Идет с точки крепления к кузову автомобиля рядом с фарой.

Левая блок-фара

Черно-голубой провод (+ на указатель поворотов). Идет с вывода «3» колодки Ш6 (Х6) монтажного блока.

Черный провод (- на поворотник). Идет с основной колодки проводов фары (далее на точку крепления к кузову рядом с фарой).

Полные схемы подключения ближнего/дальнего света фар, габаритных огней и поворотников

Примечания и дополнения

Ближний и дальний свет фар на автомобилях ВАЗ 2108, 2109, 21099 и их модификациях включается левым подрулевым переключателем при включенном переключателе наружного освещения.

Дымит двигатель ваз 2109 карбюратор, причины и неисправности

ДИАГНОСТИКА НЕИСПРАВНОСТЕЙ ПО ЦВЕТУ ДЫМА ИЗ ВЫХЛОПНОЙ ТРУБЫ

Немногие автомобилисты обращают внимание на цвет дыма, который идет из выхлопной трубы, и еще меньше знают о том, что по цвету и обильности дыма из выхлопной можно определить ту или иную неисправность в автомобиле. Сегодня в рубрике “Полезно знать”, я расскажу вам, дорогие читатели ВАЗ Ремонт о том, как произвести предварительную диагностику неисправностей по цвету дыма из выхлопной.

Забегая наперед отмечу, что любое чрезмерное выделение дыма из выхлопной — свидетельствует о той или иной поломке или нарушении в работе. Однако бывают ситуации, когда нет причин для беспокойства. Например, зимой, когда вы прогреваете мотор вполне нормально появление дыма из выхлопной, который, по сути, не является дымом. Дело в том, что из-за перепада температур возникает конденсат, который проявляется в виде пара, который ошибочно можно принять за дым из выхлопной. Также не является “смертельным” кратковременное появление дыма из выхлопной при первом запуске мотора, или во время его прогрева. Если после прогрева дым исчезает, то такое кратковременное явление считается нормой. Во всех остальных случаях длительное дымление — признак неисправности, которое просто необходимо вовремя устранить.

БЕЛЫЙ ДЫМ ИЗ ВЫХЛОПНОЙ

Как я уже говорил, в холодное время года практически на любом авто можно наблюдать белый дым из выхлопной, который не является признаком неисправности и не требует никаких действий со стороны владельца. Дым из выхлопной белого цвета исчезнет с наступления тепла.

Если из выхлопной идет густой белый дым, а на улице плюсовая температура, это причина задуматься. Скорее всего, в цилиндры попадает антифриз, а в самой ГБЦ есть трещины или негерметичные прокладки.

СИЗЫЙ ДЫМ С СИНИМ ОТТЕНКОМ ИЗ ВЫХЛОПНОЙ

Дым серого или синего цвета, как правило, свидетельствует о проблемах с маслом. Зачастую сизый дым из выхлопной трубы наблюдается у автомобилей чьи моторы “берут масло”. Сам синий или сизый цвет возникает в результате попадания масла в камеру сгорания с последующим его сгоранием. Избыток масла в камере сгорания свидетельствует об износе деталей цилиндропоршневой группы, это могут быть: проблемы с маслосъемными колпачками, изношенные кольца или проблемы с самими цилиндрами, а также проблемы в системе вентиляции картера. Появление сизого дыма так или иначе будет сопровождаться повышенным расходом моторного масла, снижением компрессии, а также падением мощности двигателя.

Отмечу, что сизый дым — это не всегда износ поршневых колец, это может быть и «залегание» в результате их закоксованности. Советую более подробно ознакомиться с термином “закоксованность двигателя”, а также о том, как выполнить его раскоксовку.

ЧЕРНЫЙ ДЫМ ИЗ ВЫХЛОПНОЙ

Как правило, появление черного дыма из выхлопной свидетельствует о плохом топливе. Чернота это, по сути, сажа, которая возникает в результате неполного сгорания топлива. Причин тому может быть много, однако основной считается именно низкое качество топлива, а также наличие в его составе большого количества сажеобразующих веществ. Даже несмотря на то, что в современных топливных системах процессом топливообразования занимается электроника, которая умеет “умно” организовать работу всех узлов причастных к этому процессу, плохое горючее, особенно дизельное, так или иначе будет «коптить не по-детски».

ТАКЖЕ НЕРЕДКО ПРИЧИНЫ КРОЮТСЯ В СЛЕДУЮЩЕМ:

- Неисправности карбюратора, необходима регулировка;

- Неправильный зазор в свечах зажигания или неисправность самих свечей;

- Засор выхлопной системы, проблемы с катализатором;

- Нарушения в работе клапанов, необходима регулировка клапанов;

- Проблемы с форсунками (нужна промывка форсунок).

В редких случаях причины появления черного дыма из выхлопной могут быть связаны с неисправностями «электроники», о чем легко узнать, подключив к “мозгам” диагностический сканер.

В ЗАКЛЮЧЕНИЕ

Любая самостоятельная диагностика неисправностей по выхлопным газам — это не более чем предположение, чтобы точно узнать о той или иной поломке, которая является причиной появления дыма из выхлопной трубы, необходимо обратиться к специалистам. Имея надлежащее оборудования и большой опыт, сотрудники СТО без труда и с большой точностью смогут выявить причину возникновения густого дыма.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

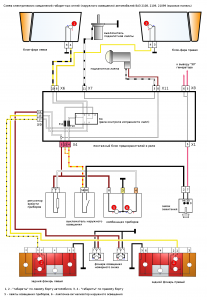

Не горит свет заднего хода на автомобилях ВАЗ 2108, 2109, 21099

Ремонт

Выход из строя фонарей заднего хода — частое явление на автомобилях ВАЗ 2108, 2109, 21099. Многие автовладельцы после неоднократной замены вышедших из строя ламп заднего хода оставляют их в нерабочем состоянии. Рассмотрим, как без приборов и приспособлений проверить их работу, отремонтировать и привести в надлежащее состояние. В процессе эксплуатации следует помнить, что напряжение на лампочки заднего фонаря на автомобилях ВАЗ 2108, 2109, 21099 подается при включении зажигания.

Не горит свет заднего хода на автомобилях ВАЗ 2108, 2109, 21099, причины

Датчик расположен в нижней части коробки передач слева от переднего колеса. Оранжевый (красный) провод подает на него электричество, а зеленый провод идет к задним фонарям (оранжевый провод запитывается после поворота ключа зажигания). При включенном зажигании снимите зеленую и оранжевую заглушки с датчика и соедините их куском провода. Загорается лампочка — датчик заменен. Нет, ищи причину.

Смотрите датчик света заднего хода ВАЗ 2108, 2109, 21099.

Для фонарей заднего хода предохранитель № 5 соответствует 8 А (монтажный блок 17.3722), тот же F16 15 А (монтажный блок 2114). По нему ток течет от монтажной колодки по оранжевому (красному) проводу к заднему фонарю датчика. Замените его новым. В дальнейшем необходимо найти причину перегорания предохранителя, так как где-то возможно короткое замыкание. Стоит отметить, что при сгорании этого предохранителя, помимо фонарей заднего хода, приборная панель, повороты, аварийные огни и т.д.

Масса на задних фонарях — черные провода от шайб. Проверить их соединение с кузовом автомобиля в районе задних фонарей.

Одна или две лампочки могут перегореть. И они могут показаться прекрасными. Это можно проверить, вставив лампочку в патрон, например от «ограничителей» от той же лампы.

Для восстановления контакта несколько раз поверните лампочку в патроне. Для усиления эффекта отшлифуйте контакты наждачной бумагой.

— Контакты в штекерах задних фонарей окислились. Снимаем шайбы и разбираем контакт зеленого провода (вывод 4), отвечающий за питание задних лампочек и соответствующий контакт на траектории пластины.

Их следы могут быть со сколами или ржавчиной. Подайте напряжение с помощью куска провода от контакта 4 зеленого провода к нижнему контакту лампочки, вставленной в патрон. Если лампочка горит, проверьте путь в плате. К нему можно припаять провод и восстановить дорожку.

Лампочки задних фонарей имеют зеленый провод от перекрестного разъема на монтажном блоке (X9 или для 2114 — X9, контакт 16), который проходит в автомобиль слева от водителя. Возможно, разъем ослаблен, или конец провода окислился, или где-то оборвался зеленый провод. Вы можете вынуть вилку из монтажного блока и подать напряжение на 16-й контакт зеленого провода. Если лампочка загорелась, кабель исправен, если нет, можно либо поискать поврежденное место, либо просто заменить кабель на новый.

Ток идет на датчик и на зеленый провод ламп заднего хода в задних фонарях автомобиля. Красный или оранжевый провод идет от крайнего левого разъема жгута проводов (W6, X6 / 12) к датчику лампы заднего хода. Включите передачу заднего хода. Отсоедините разъем X6 (X6) от жгута проводов и подайте напряжение на вывод 12 разъема с помощью кабеля аккумуляторной батареи. Индикатор горит — проблема с монтажным блоком, нет проблем с датчиком или зеленым проводом.

В этом случае не будет работать и панель приборов. Необходимо проверить элементы электрической схемы на «обрыв»: вывод «30» генератора — 2 розовых провода — штекер Ш8 (Х8) контакты 5.8 монтажного куба — штекер Ш1 (Х1) контакты 6.5 крепления куб — сине-черный провода и коричневый к замку зажигания (коричневый пропускает ток, синий и черный идут на пятый предохранитель) — замок зажигания (пины 30/1 и 15/1, коммутируются после поворота ключа в замке зажигания на вторую позицию).

В последнее время качество изготовления датчиков света заднего хода значительно ухудшилось для ВАЗ 2108, 2109, 21099. Их основная проблема — течь. Через некоторое время масло из трансмиссии начинает вытекать из нового датчика через его корпус. Поэтому его состояние нужно периодически проверять. Негерметичный датчик является источником коротких замыканий и, следовательно, нестабильного холостого хода, потери мощности и впрыска, дальнейшего отключения компонентов системы зажигания и электрооборудования.