Стенд для ремонта двигателя своими руками чертежи

Стенд для ремонта двигателя своими руками чертежи

Кантователь для двигателя своими руками чертежи

Основным средством уменьшения изнашивания деталей и механизмов и предотвращения неисправностей автомобиля, т.е. поддержание его в должном техническом состоянии, является своевременное и высококачественное выполнение технического обслуживания и ремонта, как капитального, так и текущего.

Знание всех факторов и закономерностей изменений технического состояния автомобилей позволяет правильно организовать работы по повышению его мощности и долговечности, путем своевременного и высококачественного технического обслуживания и ремонта.

В качестве конструкторской разработки нами представлен стенд для закрепления двигателей, а при наличии дополнительных кронштейнов и других агрегатов в подвешенном состоянии и фиксации их в положении удобном для проведения сборочно-разборочных и работ ремонтных работ.

Проанализировав известные приспособления и стенды, мы пришли к выводу, что все аналоги имеют определенные недостатки. Представленный в качестве конструкторской разработки стенд имеет кронштейны, установленные соосно. Тем самым возможность стенд имеет возможность поворачиваться вокруг горизонтальной оси. Один кронштейн установлен на валу червячного редуктора и поворачивается с помощью рукоятки, что дает возможность установить агрегат в положение, удобное для проведения ремонтных работ. Стенд можно изготовить своими силами в условиях мастерской предприятия.

Решение крепления кронштейнов для установки агрегатов делает их легкосменными и позволяет быстро переналаживать стенд на работу с различными двигателями или агрегатами. Комплектуя стенд новыми кронштейнами можно и далее расширять его функциональные возможности, что отличает его от аналогов.

Описание, назначение, принцип работы.

Стенд предназначен для закрепления двигателей, а при наличии дополнительных кронштейнов и других агрегатов в подвешенном состоянии и фиксации их в положении удобном для проведения сборочно-разборочных и работ ремонтных работ.

Конструкция стенда для разборки-сборки двигателя представлена на рисунке 3.3

Рисунок 3.3 Стенд — кантователь для разборки и сборки двигателей: 1- рама, 2- поворотные кронштейны, 3- червячный редуктор, 4- рукоятка поворота, 5- ванна для сбора технических жидкостей.

Стенд состоит из сварного основания-1, на котором крепятся кронштейны-2, для установки двигателя или иного агрегата на стенд. Кронштейны установлены соосно и имеют возможность поворачиваться вокруг горизонтальной оси. Один из них установлен на валу червячного редуктора -3 и поворачивается с помощью рукоятки -4, что дает возможность установить агрегат в положение, удобное для проведения ремонтных работ. Дополнительной фиксации кронштейн не требует, т.к. редуктор является самотормозящимся. Под кронштейнами установлена ванна -5, препятствующая попаданию на пол остатков масел, охлаждающей или моющей жидкостей, которые могут остаться после слива или мойки.

Прочностной расчет элементов кронштейна для установки двигателей

Наиболее нагруженным и ответственным узлом конструкции являются кронштейны. Произведем проверочный расчет кронштейна для установки двигателей марок ЗИЛ, КАМАЗ. Проверим условия выполнения прочности па изгиб в месте имеющем максимальное значение изгибающего момента — в защемлении. Этот момент будет создаваться силой тяжести двигателя.. Расстояние от заделки рычага до края кронштейна Н=0,44м. Вес двигателя создает силу тяжести равную F=784,0 Н. Кронштейны установлены симметрично и относительно центра тяжести и на каждый из них будет действовать сила равная половине этой величины. Отсюда максимальный изгибающий момент на рычаге кронштейна:

Применяя расчетное уравнение при изгибе, найдем необходимое сопротивление изгибу,

Принимая [у]=120 МПа

Wx 3450/120•10 6 =28•10 -6 м 3 =28см 3

Рисунок 3.4 Кинематическая схема кронштейна

Для круглого сечения

Отсюда определим минимальный диаметр вала

Выберем по ряду нормальных линейных размеров ближайшее большее значение. Принимаем диаметр вала D=45мм.

Произведем прочностной расчет сварного соединения крепления рычага к валу.

Расчет произведем на совместное действие среза и изгиба.

где фСР = F/S ? [фСР] — уравнение прочности на срез.

S-площадь среза шва, для бокового шва

b-длина бокового шва у нас конструктивно b=120мм.

д-ширина свариваемого металла д=10мм.

[фСР]-допускаемое напряжение на срез материала шва:

б1-коэффициент, учитывающий тип сварки, для ручной сварки б1= 0,6

уИ -напряжение изгиба, возникающее в материале шва:

Н-Расстояние от основания шва до направления действия силы. Конструктивно у нас получилось Н=440мм

Содержание работы

1. Техническое задание на разработку стенда — кантователя для ремонта двигателя ВАЗ-2112. 2

1.1. Область применения. 2

1.2. Основание для разработки. 2

1.3. Цель и назначение разработки. 2

1.4. Источники информации. 2

1.5. Технические требования и рекомендации к проектируемой конструкции 3

1.6. Стадии и этапы разработки 4

1.7. Порядок контроля и приёмки 5

2. Техническое предложение 6

2.1. Уточнение технического задания. 6

2.2. Подбор материалов. 6

2.3. Выявление, оценка и общее конструктивное устройство стенда. 6

2.3.1. Выбор схемы и общее конструктивное устройство стенда 6

2.4. Эстетические требования к разрабатываемому изделию. 8

2.5. Эргономические требования. 9

2.6. Техника безопасности в конструкции 9

3. Расчет конструкции стенда 10

3.1. Расчет привода стенда 10

3.2. Подбор подшипников промежуточной опоры 11

3.3. Расчет вала промежуточной опоры 13

Приложение 1. СТЕНД-КАНТОВАТЕЛЬ ДЛЯ РЕМОНТА ДВИГАТЕЛЯ ВАЗ-2112 15

1. Назначение 15

2. Технические характеристики 15

3. Комплект поставки 15

4. Устройство и принцип работы 16

5. Указание мер безопасности 16

6. Подготовка стенда к работе и порядок работы 16

7. Техническое обслуживание 17

8. Характерные неисправности и методы их устранения 18

9. Гарантийные обязательства 18

Описание работы

Стенд предназначен для проведения сборочно-разборочных работ на двигателях автомобилей ВАЗ-2112 в любых модификациях. Для повышения качества ремонтных работ оснащен баком сбора отработанного масла.

1. Техническая характеристика стенда:

— длина стенда, мм 860

— ширина стенда без установки двигателя, мм 650

— высота стенда без установки двигателя, мм 880

— масса стенда в сборе без установки двигателя, кг 78

— диапазон регулирования высоты установки электродвигателя, мм..50

2. Техническая характеристика приводного редуктора

— тип (по ГОСТ 15150-74) 2ЧМ40

— передаваемая мощность, кВт 0,5

— межосевое расстояние, мм 40

— номинальная частота вращения выходного вала, об/мин 5

— масса, кг .6,3

— допускаемая радиальная нагрузка на вал, Н 730

— Кпд редукторной части 0,91

Двигатель предназначенный для ремонта, крепится к фланцу промежуточной опоры через отверстия в блоке цилиндров, заложенные для сборки на конвейере. Основание собирается через крепежные болты. После монтажа или переноса стенда он устанавливается на основании с регулировкой горизонтальности оси крепления двигателя (ось промежуточной опоры). Предварительно двигатель для ремонтных работ обязательно проходит чистку в моечной камере. Двигатель подводится к стенду закрепленный на грузовой тали или лебедке, в подвешенном состоянии прикручиваются болты фланца промежуточной опоры. Выполняются необходимые сборочно-разборочные и ремонтные работы, для обеспечения доступа к двигателю со всех сторон вращается вручную ручка приводного редуктора. Слив отработанного масла происходит через перфорированную крышку кожуха в бак. По мере наполнения бака на одну треть требуется вылить масло в спец.отведенную емкость. После выполнения ремонтных работ двигатель снимается также талью или специальной тележкой, которая заезжает на место кожуха.

Содержание архива

1. Записка пояснительная.

2. ВО стенда — 2 — А1:

3. Деталировка сборочного чертежа — 1 — А1:

4. Сборочный чертеж — 3 — А2;

5. Спецификации 2 — А4;

Остальные чертежи смотрите в папке "Скрины", архив

Краткая инструкция:

- Ищите подходящую работу в строке поиска в центре страницы сверху или по боковой панели навигации слева.

- Оцените качество работы с помощью содержания и скриншотов чертежей, которые находятся в архиве. Для просмотра скринов скачайте архив со страницы оплаты.

- Если работа вас устраивает, выберите способ оплаты (Яндекс-деньги, Фрикасса или Интеркасса) или воспользуйтесь личным кабинетом и личным счетом, который вы можете пополнить там же.

- Ожидайте, на вашу почту придет пароль от архива. Чтобы ускорить получения пароля, необходимо правильно заполнить форму оплаты — указать свой электронный адрес.

- По всем вопросам обращайтесь на форум или по телефону, указанному в шапке сайта.

Быстрая навигация по ключевым вопросам:

- Как оплатить работу?

- Система скидок

- Как получить пароль к работе?

- Как вы поймете, что это я заплатил за работу?

- Как долго придется ждать пароль к оплаченной работе?

- Почта: hello@studiplom.ru, studiplom2010@yandex.ru

Работа прошла модерацию и соответствует теме

Самодельные автомобили, трактора, вездеходы и квадроциклы

Самодельный стенд кантователь для разборки и сборки двигателей.

Сделал кантователь двигателя, на приспособление можно установить двигатель со всем навесным, повернуть и зафиксировать в нужном положении. Устройство сделано таким образом, чтобы ничто не мешало полностью разобрать двигатель до блока.

Использованы материалы:

- Швеллер — 60 мм.

- Швеллер — 50 мм.

- Трубы — 36 и 28 мм.

- Металлические пластины 8 мм — 2 шт.

- Колёса от тележки.

- Кусок оцинковки.

Конструкция самоделки показана на фото.

Ось вращения двигателя расположена в его геометрическом центре.

Рама сделана из швеллера 60 мм, к раме привинчены стойки с опорными шарнирами вверху. Шарниры сделаны из труб, открываются на петлях.

После установки двигателя всборе с лапами на стенд, петли закрываются и фиксируются гайками.

Закрепить двигатель в нужном положении можно съемным хомутом, достаточно хомут ослабить, повернуть двигатель и зажать.

На паре колес по диагонали, сделал стопора из изогнутой пластины, которая крепится болтом к раме и зажимает колесо.

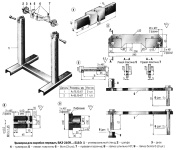

Универсальный стенд для разборки, ремонта и сборки двигателей, коробок передач и ведущих мостов ВАЗ, ГАЗ и УАЗ.

При разборке и сборке двигателей, коробок передач, мостов, их приходится постоянно поворачивать. Выполнение этих операций с тяжелыми узлами на верстаке не только неудобно, но и небезопасно. Все проблемы решаются, если сделать и использовать специальный универсальный стенд.

Универсальный стенд для разборки, ремонта и сборки двигателей, коробок передач и ведущих мостов ВАЗ, ГАЗ и УАЗ.

Этот универсальный стенд при оснащении его дополнительным оборудованием может быть использован при разборке, сборке и регулировках двигателей, коробок и задних мостов всех отечественных легковых автомобилей и иномарок. Его можно перемещать по мастерской (гаражу). Это позволяет более рационально использовать производственные площади. Что же касается более легких головок блоков цилиндров из алюминиевых сплавов, ремонт их достаточно сложен и здесь также желательно использование стенда.

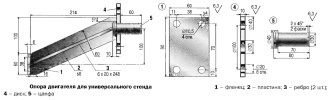

Универсальный стенд, внешний вид и размеры.

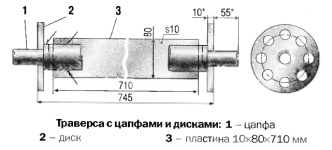

Основание стенда и стойки изготавливаются из швеллера № 10. При сварке универсального стенда необходимо выдержать размер 750-755 мм. При установке на стенде двигателей (блоков цилиндров) используются опоры или специальные траверсы. Коробки передач крепятся на траверсах, устанавливаемых на этот универсальный стенд. Для крепления мостов используются специальные детали.

Опоры для двигателей ВАЗ на универсальный стенд.

Двигатели (блоки цилиндров) устанавливаются на универсальный стенд при помощи опор. Они крепятся к блоку четырьмя гайками М8. У ВАЗ это места крепления кронштейнов левой и правой опор двигателя. На этот универсальный стенд при помощи опор можно устанавливать двигатели (блоки цилиндров) автомобилей ВАЗ и многих иномарок. Детали опор — диск и цапфа — используются для всех траверс.

Опора двигателя под универсальный стенд.

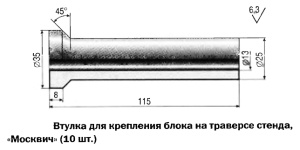

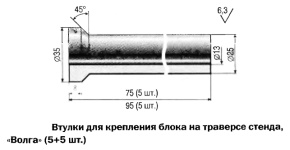

Траверса для блоков цилиндров Москвич и Волга под универсальный стенд.

При ремонте двигателей УЗАМ-331.10 и ЗМЗ-402 для установки их на универсальный стенд используется траверса, показанная ниже. Крепление блоков к траверсе осуществляется при помощи шпилек, предназначенных для крепления головок, втулок и штатных гаек.

Траверса блоков цилиндров двигателей УЗАМ-331.10 и ЗМЗ-402.

Траверса обозначена в положении, в котором она устанавливается на блоки для закрепления. После закрепления траверса с блоком устанавливается на универсальный стенд.

Втулка для крепления блока цилиндров двигателей УЗАМ-331.10 на траверсе стенда.

Втулки для крепления блока двигателей ЗМЗ-402 на траверсе стенда.

Траверса для коробок передач ВАЗ под универсальный стенд.

Траверса представляет собой поперечину с приваренными цапфами и дисками. Пластины по форме одинаковы, но с различной ориентацией ступенчатых отверстий (14 и 18 мм). На рисунке показана левая пластина, форму отверстия см. на сечении А-А. Там же показано отверстие в правой пластине. К левой пластине приваривается болте размерами А=75 мм, Б=67 мм.

Траверса для коробок передач ВАЗ под универсальный стенд, внешний вид и размеры.

Обратите внимание на расположение второго ступенчатого отверстия. К правой пластине привариваются два болта с размерами А=75 мм, Б=67 мм и А=95 мм, Б=87 мм. Здесь обратите внимание, в какое отверстие и как устанавливается длинный болт. Цапфа и диск привариваем к траверсе. Пластины крепим к коробке передач при помощи гаек для болтов пластин и гайки для шпильки картера коробки.

Коробку передач с закрепленными пластинами устанавливаем на траверсу, закрепленную на стенде. Затем прихватываем сваркой пластины к траверсе. После снятия коробки передач с траверсы производим окончательную обварку.

Универсальная траверса для коробок передач.

Универсальная траверса под универсальный стенд, применимая практически для всех коробок передач легковых автомобилей, состоит из собственно траверсы с приваренными деталями и поворотного стола.

Траверса с цапфами и дисками под универсальный стенд.

Универсальная траверса для коробок передач, внешний вид и размеры.

Поворотный стол.

Коробку передач можно установить на поворотный стол, закрепить прижимами с винтами. Далее поворотный стол с коробкой передач установить и закрепить винтами на траверсе. На траверсе без поворотного стола можно устанавливать коробки передач переднеприводных автомобилей ВАЗ. Для этого служат приваренные бобышки, болты крепления коробки передач и гайка для шпильки картера коробки. Прихватку бобышек к опорной плите траверсы (2 шт.) и к листу (1 шт.) лучше произвести после установки коробки передач.

Оснастка к универсальному стенду для закрепления задних мостов ГАЗ и УАЗ.

При ремонте задних мостов ГАЗ и УАЗ дело сводится к замене подшипников полуосей и подшипников редуктора. Или замене шестерен и регулировкам преднатяга подшипников и зацепления шестерен. Если задний мост как у ВАЗ, то проблем с его снятием нет. Редуктор извлекаем из моста и работаем с ним на верстаке.

Другое дело, когда редуктор представляет собой одно целое с мостом, как у ГАЗ и УАЗ. Работать приходится под автомобилем. Еще труднее с разъемными мостами ГАЗ, УАЗ. Разъединять их при регулировках приходится несколько раз. Их картер и крышка довольно тяжелые, как и дифференциал в сборе, который может выпасть из них.

Заменять подшипники, зубчатую пару, подбирать регулировочные и распорные кольца, регулировать зацепление значительно удобнее и безопаснее, когда мост закреплен на стенде. Крепление на стенде неразъемного моста показано на рисунке. У подшипников снимаем крышки и вместо них болтами крепим основания. К основаниям болтами (S22, М16-45) крепятся зажимы. В два зажима при снятых крышках устанавливаем мост и закрепляем его при помощи крышек зажимов и болтов (S22; М16-90).

Дополнительная оснастка к универсальному стенду для ремонта неразъемных и разъемных ведущих мостов ГАЗ и УАЗ.

На стенде мост для удобства проведения работ можно повернуть в любое положение. Особенно облегчается работа с коробкой дифференциала. Ведь при ремонте неразъемного моста, когда редуктор не снимается, на смотровой канаве или эстакаде этот довольно тяжелый узел может упасть на ноги.

Кроме этого, при обычном положении моста при ослаблении болтов крышек подшипников дифференциала (для регулировки бокового зазора в зацеплении и преднатяга подшипников) изменяется боковой зазор после затягивания болтов. Это значительно усложняет регулировку.

При работе же на стенде дифференциал устанавливается не сбоку, а сверху и боковой зазор в зацеплении при затягивании болтов крышек подшипников не изменяется. А при работе с разъемными мостами УАЗ, закрепляем их на стенде, как показано выше. Работаем со ступицами колес, ведущей шестерней. При сборке удобно закрепить половину моста (картер главной передачи).

В картер вставляем дифференциал в сборе и сверху устанавливаем вторую половину моста (крышку картера). Детали, используемые для крепления мостов на универсальном стенде в положениях, представленных выше, одни и те же, только собираются различным образом.

Так как для крепления половины разъемного моста используется только одна стойка стенда, две детали крепления моста можно упростить. В одном основании не делать выемку (R40), а в крышке зажима не выполнять два резьбовых отверстия под болты 5 (S22; М16-45).

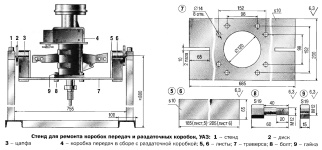

Оснастка к универсальному стенду для закрепления коробок передач и раздаточных коробок УАЗ.

При ремонте коробок передач и раздаточных коробок УАЗ возникают трудности в связи с тем, что картеры узлов — чугунные и соединены между собой при помощи стального листа толщиной 6 мм. Узел достаточно тяжелый.

Универсальный стенд для ремонта коробок передач и раздаточных коробок УАЗ.

Ремонт узла облегчается, если его закрепить на универсальный стенд на траверсе. Отверстия в траверсе позволяют крепить узел как показано на рисунке или с поворотом на 90 градусов.

По материалам книги «Приспособления для ремонта автомобилей».

Росс Твег.

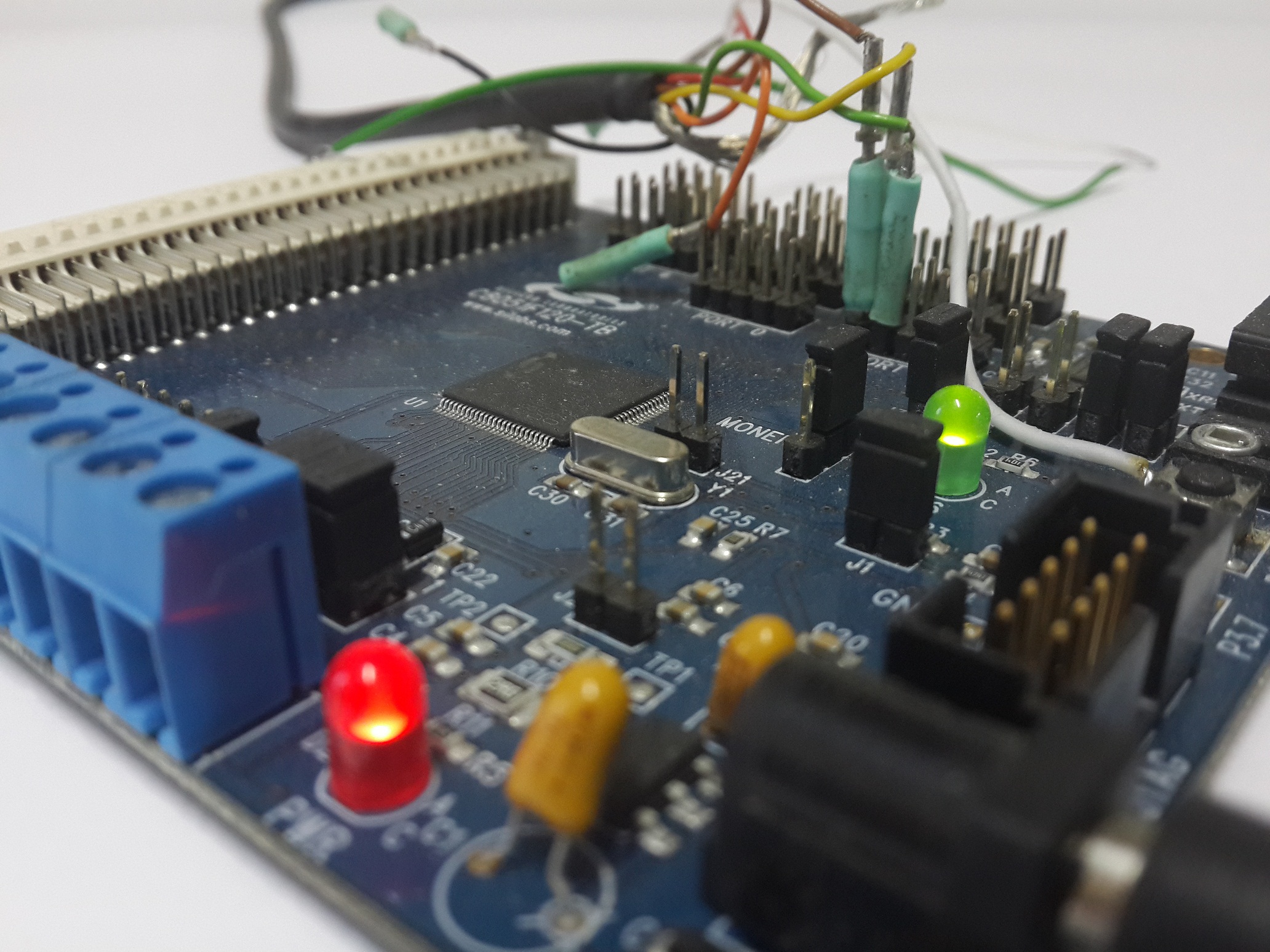

Балансировочный стенд своими руками на отладочной плате SiLabs C8051F120-TB

Если вы задумали отбалансировать что-то вращающееся, будь то колесо, винт самолета или летающая тарелка. Или Вам интересна история, как проходят рабочие будни программиста. Увлекательная история по созданию балансировочного стенда…

Предисловие.

Выражаю благодарность моему руководителю Дмитриеву Ивану Алексеевичу, инженеру конструктору Арапову Андрею, инженерам электронщикам Тураеву Александру и Гидалю Григорьевичу. Этот стенд результат работы сплаченной команды.

Начну с пред истории: Работаю я программистом в организации

где периодически появляется множество разных интересных задач, и появилась у нас необходимость провести балансировку высокой точности винта самолета. Оборудование для такой балансировки как оказалось можно купить, но стоить это будет очень дорого, решили сделать сами.

Немного расскажу зачем это понадобилось. Наш самолет, с этим винтом, ужасно колбасило на холостых оборотах(800 об/мин). Обычно балансируют такие штуки, статически и динамически. Статическая балансировка заключается в уравновешивании относительно центра вращения, без вращения, а динамическая это уравновешивание во время вращения.

Что касается статической балансировки, то тут все понятно винт просто уравновешивается относительно центра вращения, а вот что делать с динамической балансировкой, когда при вращении винт начинает создавать вибрацию.

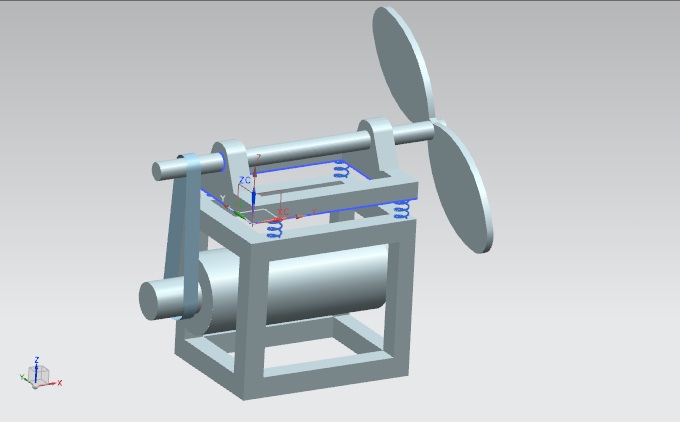

Для такой задачи был построен

, состоящий из рамы прикрепленной на пружинках к массивному основанию.

На массивном основании установлен электродвигатель, и через шкив он вращает ось, на которую установлен балансируемый винт. Еще на раме установлены акселерометры, а на ось с винтом датчик холла. Электродвигатель подключен к частотнику, который управляет частотой его вращения.

В качестве измерителя отклонения был использован акселерометр на две оси, через усилитель подключенный на АЦП отладочной платы SiLabs C8051F120-TB. Чтобы отловить момент прохождения вращающегося тела через 0 градусов, был поставлен датчик холла, сигнал с которого подавался еще на одну ножку отладочной платы.

Итак мы получили нехитрый агрегат,

который может измерить ускорение рамы с телом вращения, и подать сигнал о прохождении через 0 градусов вала, вращающего балансируемый винт.

/внешний вид нехитрого девайса/

Мне дали эту конструкцию, и поставили задачу программным путем узнать, какое необходимо количество изоленты , кусочков пластилина или аракала очень точно взвешенных грузов, прилепить на краешек лопасти винта, для того, чтобы он стал отбалансированным. И сделать приложение с удобным и понятным интерфейсом, чтобы за 5 минут можно было разобраться как ею пользоваться.

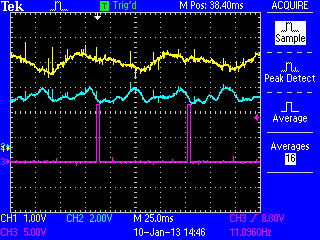

Сначала я подумал, что управлюсь за один день, и задача очень простая. Но при снятии сигнала осциллографом, обнаружилось, что вибрация всей установки, помехи от электросети, и прочий шум, превращают снятый сигнал с АЦП в равномерный непонятный шум. Хотя если приглядеться, то проглядывается явный периодический максимум и минимум. На отладку программной части и железа ушло около недели, или даже чуть больше, зато потом точность девайса стала радовать глаз.

/Показания осцилографа/

На отладочную плату я написал программку, которая снимает показания, и посылает их на COM порт.

Конфигурируем контроллер, определяем основные переменные, выделяем массивы и константы. Готовим отладочную плату к программированию.

Тут мы крутимся постоянно в бесконечном цикле, и отправляем полученные измерения АЦП

Создаем событие для прерывания с ножки, на которую подключен датчик холла

Тут мы мониторим прерывания с датчика Холла.

Чтобы точно знать сколько прошло времени, мы запускаем таймер, и считаем в нем время

Тут мы записываем в буфер измерения АЦП

Для того, чтобы как-то отделить нужные отклонения, на настольном приложении я решил применить преобразование Фурье, которое я до этого использовал для обработки картинок, немного поколдовав с бубном, получилось выделить нужные частоты.

Для разработки интерфейса я использовал C++ Builder 6.0

Для выделения из полученного сигнала нужной частоты, очень полезным оказалось прямое и обратное преобразование Фурье. Данные льются непрерывным потоком, и чтобы успевать их обрабатывать, я применил оптимизированную версию, так называемую FFT . это не панацея, и для обработки видео потока лучше распаралеливать и использовать GPU, но для данной задачи, вполне применимо.

Чтобы прием и расшифровка буфера происходила автоматически, я сделал возможность делать это по таймеру, не совсем удачная идея, сейчас бы я сделал по другому, я бы собирал данные по приходу в отдельном потоке, и передавал на вывод, чтобы не мешать интерфейсу ввода и другим приложениям. Однако и такой вариант оказался жизнеспособным, и со своей задачей справился вполне успешно.

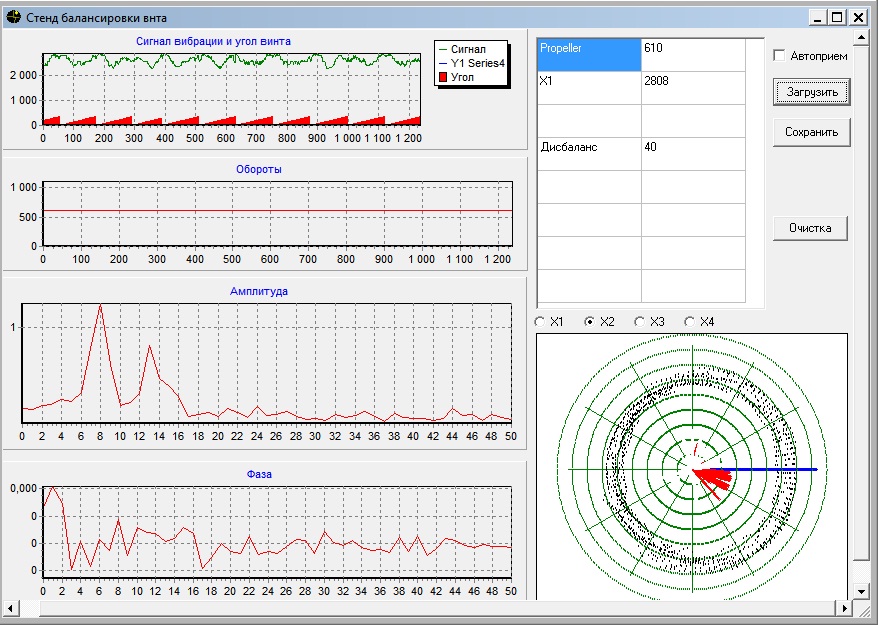

В итоге получилась довольно удобная программка, которая показывает, в какую сторону существует дисбаланс, и приноровившись приклеивая кусочки аракала по 0,15г удалось достаточно точно отбалансировать винт.

/Сама программка в работе/

Если посмотреть на пики по частотам, то можно заметить, что ярко выражены две амплитуды, как выяснилось одна отвечает за вибрацию винта, а вторая создается электромотором, так как он подключен через ремень и крутиться быстрее. Таким образом балансируя винт мы минимизируем первый пик, прикрепляя грузик соразмерный с отклонением круга, на противоположенную сторону.

Стенд для холодной и горячей обкатки двигателей грузовых авто

3 Конструкторский раздел 26

3.1 Обоснование проекта 26

3.2 Обзор существующих конструкций стендов обкатки двигателей 26

3.2.1 Стенд для обкатки двигателей КС276–031 26

3.2.2 Стенд для обкатки двигателей КС–276–05 27

3.2.3 Стенд для обкатки двигателей ОТС–5 28

3.2.4 Стенд для обкатки двигателей КИ–5541М 29

3.3 Описание конструкции и принцип работы стенда 30

3.4 Возможные неисправности и методы их устранения. 34

3.5 Техническое обслуживание 34

3.6 Порядок установки. Монтаж 35

3.7 Технические данные. 35

3.8 Расчёт гидропривода 36

3.8.1 Выбор рабочей жидкости 36

3.8.2 Выбор гидроцилиндра 36

3.8.3 Выбор шестерёнчатого насоса 37

3.8.4 Выбор гидрораспределителя 37

3.8.5 Расчёт трубопроводов 38

3.9 Расчёт опоры 39

3.9.1 Расчёт усилий 39

3.9.2 Расчёт тяги и болтового соединения 40

3.9.3 Проверка болтов на срез 41

4 Безопасность жизнедеятельности 43

4.1 Охрана труда 43

4.1.1 Анализ травматизма СХА «Колхоз им. Ленина». 43

4.1.2 Производственная санитария 46

4.1.3 Опасные зоны оборудования и средства защиты 47

4.1.4 Меры безопасности при работе на стенде 48

4.1.5 Безопасность жизнедеятельности в чрезвычайных ситуациях 50

4.2 Экологическая безопасность 51

4.2.1 Состояние окружающей среды 51

4.2.2 Рекомендация по улучшению экологической обстановки 52

5 Технико–экономическая оценка проекта 54

5.1 Технико–экономическая оценка реконструкции мастерской 54

5.1.1 Определение капитальных вложений в реконструкцию мастерской 54

5.1.2 Определение суммарных затрат на выполнение всех видов ремонтных работ 54

5.1.3 Полная заработная плата производственных рабочих 55

5.1.4 Затраты на запасные части, ремонтные материалы, поставки коммерческих структур 55

5.1.5 Общепроизводственные накладные расходы 56

5.1.6 Расчет показателей эффективности работы мастерской 56

5.2 Технико–экономическая оценка конструкторской разработки 57

5.2.1 Затраты на изготовление стенда 57

5.2.2 Расчет показателей эффективности работы конструкторской разработки 61

5.2.3 Срок окупаемости капитальных вложений 61

5.2.4 Годовой экономический эффект 61

Заключение 63

Список литературы 64

Приложение 66

Описание работы

Обоснование необходимости разработки

В данной конструкторской работе предлагается усовершенствовать работу имеющегося стенда по обкатке двигателей КИ–5543. Усовершенствование стенда заключается в создании рамы с применением на ней гидропривода. Введение в стенд – гидропривода позволяет сократить общее время обкатки двигателя, за счёт сокращения подготовительно – заключительных работ по установке двигателя на стенде, а также понизить уровень ручного труда в цехе. Создание конструкции направлено на достижение технического и экономического результата

Описание стенда

Электротормозной стенд для обкатки и испытания двигателей, снабжен жидкостным реостатом для бесступенчатого регулирования мощности и частоты вращения асинхронного двигателя, весовым устройством (в него так же входит бак топливный 1) для замера расхода топлива и панелью приборной для определения мощности двигателя, частоты вращения коленчатого вала, температуры воды, выходящей из каждого ряда цилиндров двигателя, температуры масла, давления в смазочной системе. Пульт управления служит для управления стендом. Радиатор масляный , подключается к стенду и необходим для отвода тепла от жидкости, циркулирующей в системе охлаждения двигателя. Электромашины АКБ–92–4, которая служит в качестве привода при холодной обкатке двигателя и тормозом при горячей обкатке двигателей с нагрузкой при испытании. Вала карданного – для присоединения обкатываемого двигателя к стенду. Подвижная рамы применяется для закрепления двигателя на стенде. Станция управления гидроцилиндрами расположена вне стенда и включает в себя станцию гидропривода, электрошкаф, гидропанель и трубопроводы. Маслостанция служит для подачи масла под давлением в гидроцилиндры и состоит из электродвигателя, гидронасоса, предохранительного клапана, фильтров.

Содержание архива

1. Записка пояснительная.

2. ВО стенда — 1 — А1:

3. Деталировка сборочного чертежа — 1 — А1:

4. Сборочный чертеж — 1 — А1, 1-А2, 1-А4;

5. Спецификации 4 — А4;

6. БЖД 1-А1;

7. Обзор существующих конструкций — 1-А1.

Конструкторская разработка стенда — кантователя для разборки и сборки двигателей

Основным средством уменьшения изнашивания деталей и механизмов и предотвращения неисправностей автомобиля, т.е. поддержание его в должном техническом состоянии, является своевременное и высококачественное выполнение технического обслуживания и ремонта, как капитального, так и текущего.

Знание всех факторов и закономерностей изменений технического состояния автомобилей позволяет правильно организовать работы по повышению его мощности и долговечности, путем своевременного и высококачественного технического обслуживания и ремонта.

В качестве конструкторской разработки нами представлен стенд для закрепления двигателей, а при наличии дополнительных кронштейнов и других агрегатов в подвешенном состоянии и фиксации их в положении удобном для проведения сборочно-разборочных и работ ремонтных работ.

Проанализировав известные приспособления и стенды, мы пришли к выводу, что все аналоги имеют определенные недостатки. Представленный в качестве конструкторской разработки стенд имеет кронштейны, установленные соосно. Тем самым возможность стенд имеет возможность поворачиваться вокруг горизонтальной оси. Один кронштейн установлен на валу червячного редуктора и поворачивается с помощью рукоятки, что дает возможность установить агрегат в положение, удобное для проведения ремонтных работ. Стенд можно изготовить своими силами в условиях мастерской предприятия.

Решение крепления кронштейнов для установки агрегатов делает их легкосменными и позволяет быстро переналаживать стенд на работу с различными двигателями или агрегатами. Комплектуя стенд новыми кронштейнами можно и далее расширять его функциональные возможности, что отличает его от аналогов.

Описание, назначение, принцип работы.

Стенд предназначен для закрепления двигателей, а при наличии дополнительных кронштейнов и других агрегатов в подвешенном состоянии и фиксации их в положении удобном для проведения сборочно-разборочных и работ ремонтных работ.

Конструкция стенда для разборки-сборки двигателя представлена на рисунке 3.3

Рисунок 3.3 Стенд — кантователь для разборки и сборки двигателей: 1- рама, 2- поворотные кронштейны, 3- червячный редуктор, 4- рукоятка поворота, 5- ванна для сбора технических жидкостей.

Стенд состоит из сварного основания-1, на котором крепятся кронштейны-2, для установки двигателя или иного агрегата на стенд. Кронштейны установлены соосно и имеют возможность поворачиваться вокруг горизонтальной оси. Один из них установлен на валу червячного редуктора -3 и поворачивается с помощью рукоятки -4, что дает возможность установить агрегат в положение, удобное для проведения ремонтных работ. Дополнительной фиксации кронштейн не требует, т.к. редуктор является самотормозящимся. Под кронштейнами установлена ванна -5, препятствующая попаданию на пол остатков масел, охлаждающей или моющей жидкостей, которые могут остаться после слива или мойки.

Прочностные расчеты

Прочностной расчет элементов кронштейна для установки двигателей

Наиболее нагруженным и ответственным узлом конструкции являются кронштейны. Произведем проверочный расчет кронштейна для установки двигателей марок ЗИЛ, КАМАЗ. Проверим условия выполнения прочности па изгиб в месте имеющем максимальное значение изгибающего момента — в защемлении. Этот момент будет создаваться силой тяжести двигателя.. Расстояние от заделки рычага до края кронштейна Н=0,44м. Вес двигателя создает силу тяжести равную F=784,0 Н. Кронштейны установлены симметрично и относительно центра тяжести и на каждый из них будет действовать сила равная половине этой величины. Отсюда максимальный изгибающий момент на рычаге кронштейна:

Применяя расчетное уравнение при изгибе, найдем необходимое сопротивление изгибу,

Принимая [у]=120 МПа

Wx 3450/120•10 6 =28•10 -6 м 3 =28см 3

Рисунок 3.4 Кинематическая схема кронштейна

Для круглого сечения

Отсюда определим минимальный диаметр вала

Выберем по ряду нормальных линейных размеров ближайшее большее значение. Принимаем диаметр вала D=45мм.

Произведем прочностной расчет сварного соединения крепления рычага к валу.

Расчет произведем на совместное действие среза и изгиба.

где фСР = F/S ? [фСР] — уравнение прочности на срез.

S-площадь среза шва, для бокового шва

b-длина бокового шва у нас конструктивно b=120мм.

д-ширина свариваемого металла д=10мм.

[фСР]-допускаемое напряжение на срез материала шва:

б1-коэффициент, учитывающий тип сварки, для ручной сварки б1= 0,6

уИ -напряжение изгиба, возникающее в материале шва:

Н-Расстояние от основания шва до направления действия силы. Конструктивно у нас получилось Н=440мм

Подставим значения в (3.5) и вычислим у

Из расчета следует, что прочность сварочного шва обеспечена.

Запас прочности соединения

На самом деле запас прочности гораздо больше т.к. при расчете мы не учитывали заделку второго конца кронштейна. Следовательно, при выбранных размерах кронштейна его прочность обеспечена.