Силовая масса двигателя

Силовая масса двигателя

Масса на двигатель ваз 2110

Массу модуля электро-бензонасоса легко найти и не снимая тоннель, достаточно откинуть коврик, слегка отогнуть или аккуратно подрезать ковровое покрытие пола сзади водительского сидения ниже пепельницы задних пассажиров, не повредив при этом сам провод массы. Потом ковровое покрытие легко встает на место и разреза практически не видно. Клемма АКБ — большая и толстая с проводом большого сечения (примерно 16кв. мм). PТолстая его часть, примерно с мизинец толщиной, соединяет минус АКБ и двигатель. При ненадежном контакте этого провода возможны ухудшение заряда АКБ, снижение частоты вращения стартера при пуске, а так же проблемы в системе ЭСУД, т. к. минус на нее идет с двигателя, со шпилек, на которых висел распределитель зажигания у карбюраторных а/м. Особенности расположения масс ВАЗ 21114, 21124 1,6L Если подсчитать, то у ВАЗ 21124 мест крепления масс больше. Первое соединение с массой а/м находится внутри, слева сверху относительно монтажного блока реле и предохранителей, под шумоизоляцией.

На а/м первых лет выпуска провода массы к приварной шпильке подходили поверх шумоизоляции, а на более новых провода уже под ней. Так что доступ к шпильке весьма неудобен и возможен только с помощью ключа трубки или удлиненной головки на 10. При недостаточном соединении в этом месте при включении головного света фар или электродвигателей стеклоподъемников может включиться стеклоочиститель с омывателем, сработать система центрального запирания дверей. Второе соединение находится на приварной шпильке, на центральной консоли панели приборов, с левой стороны, над левым экраном консоли, под гайкой М6. P Третья, масса панели заземляющая весь металлический каркас панели. Это приварная шпилька с резьбой М6. Она находится на нижней, внутренней (салонной) стороне моторного щита, посередине. Гайкой, завинченной на эту шпильку, крепится также кронштейн, закрепляющий переднюю, часть левого экрана консоли, который некоторые диагносты и электрики безжалостно убирают из-за того, что нередки случаи повреждения об этот кронштейн жгута ЭСУД или системы центрального запирания.

Как правило, гайка затянута весьма и весьма посредственно. При недостаточном контакте в этом и предыдущем соединении при включении габаритного освещения, головного света фар и электромотора вентилятора радиатора возможны отклонения стрелок указателя температуры и уровня топлива. — раскрутить, осмотреть шпильку и зачистить контактную плоскость этой шпильки, если наконечник прижимается к какой-нибудь гайке, как в случае массы на двигателе, то ее нужно заменить на новую и хорошо затянуть. — осмотреть наконечники проводов на предмет излома, окисления и надежности обжатия, все это дело зачистить мелкой шкуркой до блеска, если совсем плохо выглядят, то заменить новыми. — протереть чистой тряпочкой, надеть на шпильку, сверху поставить шайбу, потом шайбу гровер и затянуть гайку — для всех масс в моторном отсеке желательно каждый раз после обслуживания применять новый крепеж с оцинкованным покрытием, особенно если родные гайки заржавели — это контактное соединение и часть тока идет через гайку, а ржавчина очень плохо проводит ток. — в конце соединение можно смазать Литолом или брызнуть силиконовой смазкой.

Источник фото: chiptuner. ru zavgar. info 1) Масса аккумулятора. Минус на аккумуляторе имеет два ответвления: толстый провод и тонкий. Толстый провод идет от минуса аккумулятора к корпусу двигателя. Если данный контакт закреплен не должным образом, то заряд аккумулятора идет не в полную силу, стартер не развивает полной мощности, тупит ЭСУД (т. к. массу он берет из двигателя) На креплении минуса аккумулятора с двигателем нужно проверить надежность затяжки двух гаек, между которыми крепится контакт к двигателю: первым делом ослабляем наружную гайку и подтягиваем внутреннюю, а затем затягиваем и наружную.

Второй провод от аккумулятора гораздо тоньше и крепится к кузову рядом с самим аккумулятором. Данный провод является источником для всех энергопотребителей в авто. Здесь так же нужно проверять момент затяжкиP гайки как к кузову так и к клемме аккумулятора. 2) Масса ЭСУД У SAMAR с двигателем 1,5 л, масса для ЭСУД берется с корпуса двигателя, с крепления заглушек. Заглушки находятся с правой стороны головки блока. У SAMAR с двигателем объемом 1,6 л, но так же и 1,5 л, которые имеют в своем составе ЭСУД нового поколения (Bosch 7. 9. 7, Январь 7. 2) масса ЭСУД берется с приваренной шпильки. Шпилька крепится к металлическому каркасу панели приборов к тоннелю пола (под пепельницей). На практике встречается, что данная шпилька красится на заводе и слабо затянута.

Про массы

Текст и фото: И.Н. Скрыдлов, Люберцы (aka Aktuator)

В настоящее время, подавляющее большинство автомобилей используют кузов автомобиля (а/м) в качестве общего провода для большинства потребителей электроэнергии. Кузов поэтому называется массой (mass, foreground, ground) автомобиля. В случае если какое либо из соединений с массой становится ненадежным, начинаются чудеса. Простейший тому пример – перемигивание всех ламп в заднем фонаре. Включаем указатель поворота, а он начинает перемигиваться со стоп-сигналом или светом заднего хода. При этом на нужном потребителе напряжение в два-три раза отличается от необходимых 12 – 14 вольт, а на ненужном (не включенном) наоборот появляется вполне достаточное напряжение для его работы. Это с лампочками. А если такое начнется в Электронной Системе Управления Двигателя (ЭСУД)? Тогда двигатель может начать самопроизвольно менять режим своей работы – от набора больших оборотов до заглохания.

Попробую описать места, в которых наиболее вероятна потеря надежного соединения с массой, и глюки, появляющиеся при этом. Прошу заранее простить меня за порой странные и непривычные названия узлов и деталей а/м, но поскольку я работаю на гарантийной ВАЗовской станции, то положение обязывает.

Начну, пожалуй, с Аккумуляторной Батареи (АКБ). В современных а/м ВАЗ от минусовой клеммы АКБ отходит двойной провод. Толстая его часть, примерно с мизинец толщиной, соединяет минус АКБ и двигатель. При ненадежном контакте этого провода возможны ухудшение заряда АКБ, снижение частоты вращения стартера при пуске, а так же проблемы в системе ЭСУД, т.к. минус на нее идет с двигателя, со шпилек, на которых висел распределитель зажигания у карбюраторных а/м. В первую очередь следует проверить надежность затягивания обеих гаек, между которыми крепится наконечник провода к двигателю. Сначала ослабляем наружную гайку, затягиваем гайку под наконечником, а затем обратно затягиваем наружную.

Тонкий провод, соединяющий минус АКБ и кузов автомобиля – главное соединение для всех потребителей электроэнергии в автомобиле, а в карбюраторных модификациях еще и для двигателя. Проверять следует затяжку как болта М6 непосредственно на клемме АКБ, так и гайки М8 на кузове. Место расположения на кузове зависит от марки а/м.

Что такое масса в машине?

«Массой» называется провод, соединяющий минусовой вывод электрического элемента (например, электромагнита) с корпусом изделия, в котором он установлен. … «Массой» может быть не только провод, но и корпус самого электроэлемента.

Для чего нужна масса в машине?

Использование металлического кузова и рамы автомобиля в качестве части электрической цепи позволяет уменьшить длину используемых проводов и упростить подключение. Рама автомобиля называется «массой» и подсоединяется к одной из клемм аккумуляторной батареи.

Как найти массу в машине?

Итак, чтобы проверить массу автомобиля, нужно взять простой мультиметр, поставить его на значение 2 вольта, завести автомобиль. а второй щуп на двигатель и посмотреть на показания. Если показания мультиметра будут больше 1 вольта, значит масса автомобиля очень плохая.

Что такое масса на двигатель?

Это просто кусок провода, которым соединен двигатель с кузовом. Просто отрезок провода! Если мы к концам этого провода подключим щупы омметра, тогда мы узнаем его сопротивление. Оно будет минимально — это ж просто кусок медного провода.

Что такое провод на массу?

Провод массы для автомобиля

Провод массы — специальные кабели, которые защищены с помощью ПВХ изоляции.

Для чего нужна масса в Камазе?

Назначение и роль Выключатель массы – это коммутирующее устройство. С его помощью удается организовать отключение аккумулятора от «массы» автомобиля с целью предотвращения разрядки батареи на случай длительной стоянки транспортного средства.

Для чего нужна Разминусовка в авто?

Зачем нужна разминусовка

Нарушается стабильное функционирование силового агрегата, системы зажигания, блока управления двигателем, разнообразных датчиков и т. … Относительно тюнинга мотора считается, что данный манёвр позволит распределять электричество по всей бортовой сети авто более равномерно.

Что такое плюс минус масса?

У современных автомобилей масса крепится к минусовому выводу аккумулятора. Причина этого в том, что когда масса аккумулятора была положительной, кузов быстрее изнашивался (подвергался коррозии). На всех аккумуляторах масса (минусовой вывод) по размерам меньше, чем плюсовой и обозначается знаком «-«.

Как проверить массу генератора?

Проверка диодного моста генератора

- Включите вольтметр в режим измерения переменного тока и подключите его к «массе» и зажиму «30» («В+»). …

- Чтобы проверить пробой на «массу», необходимо отключить аккумулятор, а также снять провод генератора, который идет к клемме «30» («В+»).

Как определить и минус в машине?

Проверка аккумулятора автомобиля мультиметром включает в себя подключение сразу двух щупов. Мотор перед измерением также заглушите. Красный щуп прислоните к «плюсовой» клемме, черный — к «минусовой». Если перепутаете — не страшно, прибор покажет актуальные цифры, просто со знаком минус.

Что значит слово масса?

Ма́сса — скалярная физическая величина, определяющая инерционные и гравитационные свойства тел в ситуациях, когда их скорость намного меньше скорости света. В обыденной жизни и в физике XIX века масса синонимична весу.

Чем отличается масса от минуса?

Минус — это минус, а масса — это кузов. В большинстве случаев минус прикручен к этой самой массе, но бывают ненормальные авто, где к кузову прикручен плюс.

Где находится масса Эбу мазда 626 GE?

10.7.3. Электронный блок управления двигателем (контроллер) Электронный блок управления (ЭБУ, или контроллер) расположен под панелью приборов и представляет собой управляющий центр электронной системы управления двигателем.

Куда идет минусовой провод от аккумулятора?

Минусовой провод идет на кузов автомобиля. а так же на двигатель, получается, что по ним постоянно, пока подключена минусовая клемма аккумулятора, идет отрицательный заряд. так же вы можете заметить, что каждый электроприбор подключен проводом к кузову автомобиля, как правило — это черный провод с круглой клеммой.

Почему минус на массу?

У современных автомобилей масса крепится к минусовому выводу аккумулятора. Причина этого в том, что когда масса аккумулятора была положительной, кузов быстрее изнашивался (подвергался коррозии). На всех аккумуляторах масса (минусовой вывод) по размерам меньше, чем плюсовой и обозначается знаком -«.

Какой буквой обозначается фаза в электричестве?

« L » — Эта маркировка пришла в электрику из английского языка, и образована она от первой буквы слова «Line» (линия) – общепринятого названия фазного провода. Также, если вам удобнее, можно ориентироваться на такие понятия английских слов как Lead (подводящий провод, жила) или Live (под напряжением).

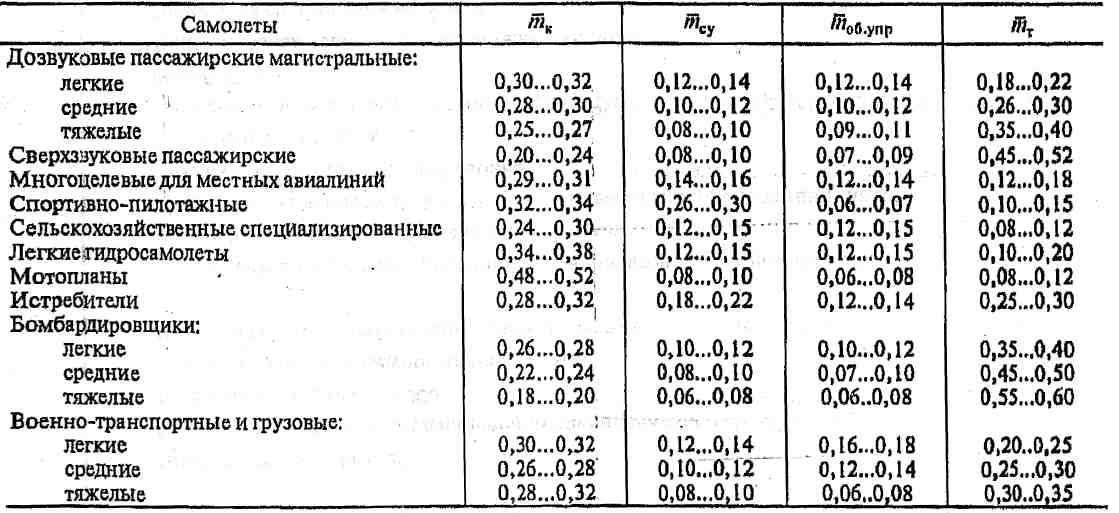

Относительные массы конструкции, силовой установки, оборудования и управления и топлива самолетов разных типов

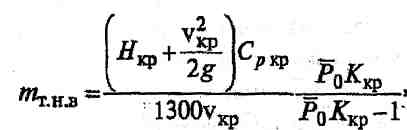

Относительная масса топлива ¯mТ не зависит от взлетной массы самолета и при известном уровне его аэродинамического качества К и удельном расходе топлива Ср двигателей является функцией скорости, высоты и: дальности полета. Тогда на основе решения уравнения Бреге для дальности полета самолета получаем

где KТ — коэффициент, учитывающий топливо на запуск и прогрев двигателей, рулежку к месту взлета, разбег на полосе, снижение с крейсерской высоты, пробег и рулежку после посадки» а также аэронавигационный запас топлива. Он зависит от дальности полета и определяется статистически;

mТ.Н.В — относительная масса топлива, необходимая на набор крейсерской высоты полета;

Нкр — крейсерская высота полета, м;

Vкр — крейсерская скорость полета, км/час.;

Ккр — аэродинамическое качество самолета в крейсерском полете.

Учитывая сложность функциональной зависимости массы конструкции от геометрических и массовых параметров самолета, ее определяют как сумму масс крыла, фюзеляжа, оперения и шасси:

¯m кр. = ¯mкр + ¯mФ + ¯mоп + ¯mш

где mкр¯ = mкр. / m0 — относительная масса инструкции крыла;

mф¯ = mф / m0 — относительная масса конструкции фюзеляжа;

mоп¯ = mоп / m0 — относительная масса конструкции оперения;

mш¯ = mш / m0 — относительная масса конструкции шасси.

Определение составляющих относительной массы конструкции осуществляется с помощью теоретико-статистических формул, выведенных для различных типов самолетов, эти формулы включают теоретическую часть, определяющую функциональную связь между массой агрегатов планера и его параметрами формы и размеров, используемыми материалами, действующими нагрузками и особенностями их конструктивно-силовых схем. Это позволяет в процессе проектирования проводить параметрический анализ и осуществлять выбор оптимальных параметров агрегата. Статистическая часть таких формул отражает трудновычислимые на данном этапе составляющие массы того или иного агрегата, а также специфические особенности компоновки проектируемого самолета. Правильный подбор статистических коэффициентов обеспечивает необходимую на данном этапе точность расчетов (примерно 5%).

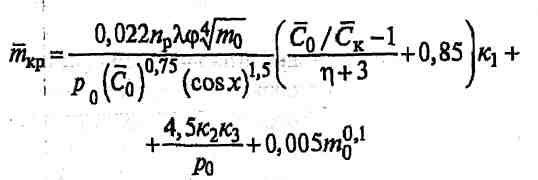

Типичной является формула для определения относительной массы крыла дозвуковых пассажирских и транспортных самолетов с турбореактивными двигателями:

где nР — принятая расчетная перегрузка; φ — коэффициент, учитывающий нагрузку крыла, размещаемыми на нем грузами (топливу двигателями);

к1 — коэффициент, учитывающий требования к ресурсу конструкции;

к2 — коэффициент, учитывающий тип механизации крыла;

к3 — коэффициент, учитывающий способ герметизации топливных баков в крыле.

Подобные формулы существуют и для других агрегатов планера, а также оборудования и управления. Сводки таких формул для различных самолетов приведены в работах [6, 9].

После определения относительных масс, входящих в уравнение (2), используя значение взлетной массы первого приближения, решают уравнение (1) при фиксированных значениях параметров агрегатов.

Поскольку только в редких случаях это уравнение решается сразу (сумма составляющих равна 1), для его решения используют следующий прием. Приняв в качестве первой точки m 1 0 , рассчитывают сумму составляющих при различных значениях, m0 , при которой сумма составляющих становится равной единице.

Это и будет взлетная масса самолета во втором приближении. Графическая интерпретация этого приема представлена на рисунке приведенном ниже. Пересечение построенной, как минимум, по трем точкам кривой с осью абсцисс определяют значение m0 11 .

Определение массы самолета в третьем приближении. Лимиты массы и их роль в проектировании. Третье приближение делается, когда закончена компоновка самолета, вычерчен его общий вид и намечена силовая схема основных агрегатов.

Его целью являются уточнение масс.

1.Уточнение относительной массы топлива ¯mТ 111 .

По взлетной массе m0 11 уточненным аэродинамическим характеристикам и характеристикам выбранного двигателя на основании аэродинамического расчета определяются составляющие массы топлива, затрачиваемого на взлет, набор высоты и разгон, горизонтальный полет и снижение.

Определяется аэронавигационный запас топлива mАНЗ:

-для пассажирских самолетов он должен обеспечивать полет от аэродрома планируемой посадки до запасного аэродрома на удалении 450 км и ожидание на запасном аэродроме 30 мин на высоте 400 м;

-для военных самолетов он задается обычно в пределах 8..10% для истребителей и около 5% для дальних ударных самолетов. Количество невырабатываемого топлива (%) принимается:

¯mТН = (0,3.. 0, 5) m0

Уточнение массы двигателей и воздухозаборников с учетом особенностей компоновки силовой установки.

Формирование требований к двигателям силовых установок летательных аппаратов

Сенюшкин, Н. С. Формирование требований к двигателям силовых установок летательных аппаратов / Н. С. Сенюшкин, А. В. Зырянов, Р. Ф. Султанов, И. И. Салимова. — Текст : непосредственный // Молодой ученый. — 2014. — № 16 (75). — С. 99-101. — URL: https://moluch.ru/archive/75/12862/ (дата обращения: 27.10.2021).

При разработке любого летательного аппарата (кроме планеров и ряда аппаратов легче воздуха) в независимости от его функционального назначения возникает потребность в таком двигателе для силовой установки, который может обеспечить соответствие изделия всем условиям технического задания заказчика. Это ставит перед ними задачу формирования и анализа списка требований к силовой установке. Грамотный, взвешенный подход при составлении списка позволит подобрать оптимальный двигатель для данного летательного средства и в итоге создать наиболее конкурентоспособный авиационный комплекс. При этом немаловажную роль играют задачи экономии, конкурентоспособности, национальной безопасности и импортозамещения. Для летательных аппаратов военного назначения использование иностранных двигателей и их компонентов недопустимо.

Требования, предъявляемые ко всем авиационным двигателям условно можно разделить на два крупных блока: общие технические требования и технические требования к конкретному типу двигателю, устанавливаемому на конкретный тип летательного аппарата.

Общие требования можно разделить на: технические, специальные, производственные (технологические) и эксплуатационные.

Основными техническими требованиями, характеризуют выполнение технического задания в части реализации потребностей летательного аппарата в обеспечение его летно-технических и эксплуатационных характеристик:

— обеспечение взлетной тяги согласно тактико-техническим характеристикам летательного аппарата на протяжении всего ресурса;

— обеспечение надежной работы силовой установки и стабильности полетных режимов;

— обеспечение минимального расхода топлива;

— обеспечение заданных рабочих режимов на всем типовом профили полета;

— обеспечение безопасности эксплуатации;

— обеспечение минимально допустимых выбросов загрязняющих веществ в атмосферу (для военных самолетов не актуально);

— минимальные стоимость, масса и габариты при заданной тяге.

К специальным требованиям относятся:

— низкая ИК заметность с задней полусферы;

— низкая радиолакационная заметность с передней полусферы;

— устойчивость к боевым повреждениям;

— возможность работать на разных сортах топлива, в том числе низкого качества;

— работа двигателя с отказавшими масло- или электросистемой.

К производственным (технологическим) требованиям относятся:

— простота и технологичность изготовления и сборки двигателя;

— минимальные требования к производственному и испытательному оборудованию, а также к персоналу.

— высокая степень стандартизации и унификации элементов;

— использование недефицитных и дешевых материалов;

— низкая стоимость изготовления двигателя в целом.

К эксплуатационным требованиям относятся:

— удобство замены сменных эксплуатационных элементов (фильтры, стопоры и т. д.)

— удобство монтажа и демонтажа на летательный аппарат (с учетом изделия);

— простота, удобство выполнения регламентных операций;

— низкая стоимость ремонта и доступность запасных частей.

Часть из перечисленных требований являются взаимно противоречащими друг другу. Поэтому при создании двигателя приходится в той или иной степени идти на компромиссные решения, выполняя в первую очередь требования, которые для данного двигателя являются главными. Необходим поиск оптимума для каждого конкретного случая. Например, для истребителя важнее максимальная тяга и минимальная масса, а для транспортного самолета удельный расход топлива, который за длительный перелет за счет экономии горючего покроет рост массы силовой установки.

Технические требования к конкретному типу двигателя с учетом его компоновки в составе конкретного типа летательного аппарата и определяют важность соответствия изделия требованиям технического задания. При составлении ТЗ учитывается назначение и условия эксплуатации двигателя на летательном аппарате. Количественные показатели основных данных в совокупности должны обеспечивать приоритетность комплексу «летательный аппарат — двигатель» по отношению к лучшим известным и создаваемым образцам.

В техническом задании прописываются конкретные значения некоторых параметров. Параметры, характеризующие ГТД, можно разделить на две группы.

Первая группа — удельные параметры, не зависящие от размерности двигателя, используемые для сравнительной оценки технического совершенства ГТД: удельная тяга, удельный расход топлива, удельная масса, лобовой тяги. При проектировании, даже если это не оговорено в техническом задании, необходимо обеспечить конкурентоспособный продукт, с удельными параметрами не хуже чем у существующих или проектируемых аналогов.

Вторая — это параметры, выражающиеся абсолютной величиной и зависящие от размерности двигателя. Важнейшие из них: тяга, габариты, сухая масса двигателя.

Рассмотрим некоторые параметры по подробнее. При установке двигателя на определенный существующий летательный аппарат, расход воздуха через двигатель ограничивается пропускной способностью воздухозаборника данного летательного аппарата (с явлениями зуда и помпажа). Способ повышения удельной тяги в данном случае — увеличение тяги путем интенсификации параметров рабочего цикла, к сожалению, иногда ценой ресурса и стоимости двигателя. Высокая удельная тяга для современных двигателей для боевой авиации позволяет обеспечивать сверхзвуковой полет без включения форсажной камеры – одно из важнейших требований к истребительным комплексам пятого поколения

Удельная тяга гражданских ТРДД имеет тенденцию к некоторому снижению. Это является следствием постоянного повышения степени двухконтурности для улучшения экономичности.

Удельный расход топлива характеризует топливную эффективность авиационного двигателя. Для двигателей гражданской авиации значения удельного расхода воздуха при определенной тяге на крейсерском и на взлетном режимах обязательно прописываются в техническом задании на проектирование. Снижение удельного расхода топлива значительно уменьшает прямые эксплуатационные расходы и позволяет увеличить дальность полета воздушных судов. Поэтому улучшение экономичности гражданских ТРДД, ТВД и вертолетных ГТД — важнейшее направление их совершенствования. Увеличение двухконтурности и степени повышения давления наиболее частые пути уменьшения удельного расхода топлива для гражданской авиации.

Удельная масса является комплексным показателем, который характеризует параметрическое, конструктивное и технологическое совершенство любого двигателя.

К основным из этих способов снижения массы можно отнести:

— повышение параметров цикла, снижение потерь, применение сложных циклов позволяет увеличить удельную работу цикла и, при заданной тяге, снизить потребный расход воздуха через ГТД, а значит и его размерность;

— увеличение аэродинамической нагрузки на компрессор, а также конструктивные и схемные мероприятия позволяют снизить число ступеней и, следовательно, снизить массу;

— применение композиционных и перспективных материалов с низкой плотностью позволяет снизить массу;

— применение перспективных технологий изготовления: моноколеса типа «blisk» и «bling», передовые методы сварки роторов и корпусов;

При фиксированном диаметре на входе в компрессор лобовую тягу можно повысить за счет увеличения удельной тяги или производительности компрессора.

Требование к габаритным размерам двигателя связано с обеспечением его установки на самолете и возможностью его обслуживания и ремонта. Габаритный диаметр двигателя является весьма важной характеристикой, так как влияет на размеры гондолы двигателя, а следовательно, на ее лобовое сопротивление и массу. Малая длина двигателя также является важным показателем его качества, так как способствует уменьшению объема двигателя и повышению полезного объема на самолете при размещении двигателя.

Реализация требования к габаритным размерам осуществляется путем разработки конструкции с учетом этого требования и выпуском согласованного с разработчиком самолета, габаритного чертежа, в котором, наряду с максимальным диаметром и длиной, указаны, например, контуры расположения агрегатов, узлы крепления двигателя.

Тяга (мощность) авиационного двигателя должна обеспечивать необходимую тяговооруженность летательного аппарата в различных этапах полета в любой точке типового профиля. Величина тяги двигателя должна быть достаточной для обеспечения необходимых условий полета при заданных климатических условиях на протяжении всего ресурса. При проектировании нового изделия увеличение тяги до необходимого уровня достигается интенсификацией параметров рабочего цикла — увеличение температуры газа, увеличение расхода воздуха, уменьшение степени двухконтурности, дожиганием топлива в форсажной камере сгорания.

Общая масса двигателя складывается из суммы масс отдельных узлов и деталей. Значения массы двигателя, его узлов и деталей входят в конструкторскую документацию и контролируются в процессе изготовления, сборки и отгрузки потребителю.

Снижение массы двигателя, а следовательно, и удельной массы при заданной тяге достигается несколькими путями. Один из них — выбор рациональной конструктивной схемы двигателя и его основных узлов. Другим путем снижения массы двигателя является повышение качества применяемых конструкционных материалов с большой величиной удельной прочности, характеризующей отношение предела прочности материала к его плотности. Широкое применение в двигателестроении нашли легкие алюминиевые и магниевые, а также титановые сплавы. И следующий путь — это рациональное с точки зрения уменьшения массы конструирование всех входящих в двигатель деталей и их элементов.

Надежность является комплексным свойством двигателя, включающим в себя долговечность, сохраняемость, безотказность и ремонтопригодность двигателя. Уровень надежности двигателя характеризуется количественными показателями, определяемыми на основании статистических данных и расчетов, он закладывается при проектировании двигателя и контролируется в процессе всего его существование.

Обеспечение надежной работы двигателя достигается: закладкой в конструкцию отработанных и доведенных решений; учет при компоновки двигателя удобства сборки-разборки и обслуживания в целом; дублирование наиболее важных систем и узлов; контролем за качеством материалов, изготовления, сборки и испытаний двигателя, а так же его узлов; соблюдение всех правил эксплуатации и своевременный контроль за состояния двигателя.

При выборе двигателя для проектируемого ЛА необходимо рассмотреть технические требования, учитывающие опыт применения всех типов ГТД, и специфические требования, учитывающие его установку на определенный тип летательного аппарата. Перечень специфических требований к ГТД, к которым можно отнести нормальную работу на малом газе в условиях ливневых осадков или при отрицательных и положительных перегрузках, возможность быстрого выхода на максимальный режим формируются на основе анализа условий эксплуатации и назначения летательного аппарата.

Выбор определенных качеств или характеристик силовой установки для проектируемого летательного аппарата предопределяет уровень основных параметров его рабочего цикла и конструктивный облик.

1. Газотурбинные двигатели. / А. А. Иноземцев, В. JI. Сандрацкий. Пермь: ОАО «Авиадвигатель», 2006.

2. Конструкция и проектирование авиационных газотурбинных двигателей / С. А. Вьюнов, Ю. И. Гусев, А. В. Карпов. — М.: Машиностроение, 1989 г.

3. Конструктивно-компоновочные схемы авиационных ГТД. / М. Л. Кузьменко, В. С. Чигрин, С. Е. Белова. — г.Рыбинск: РГАТА, 2005 г.

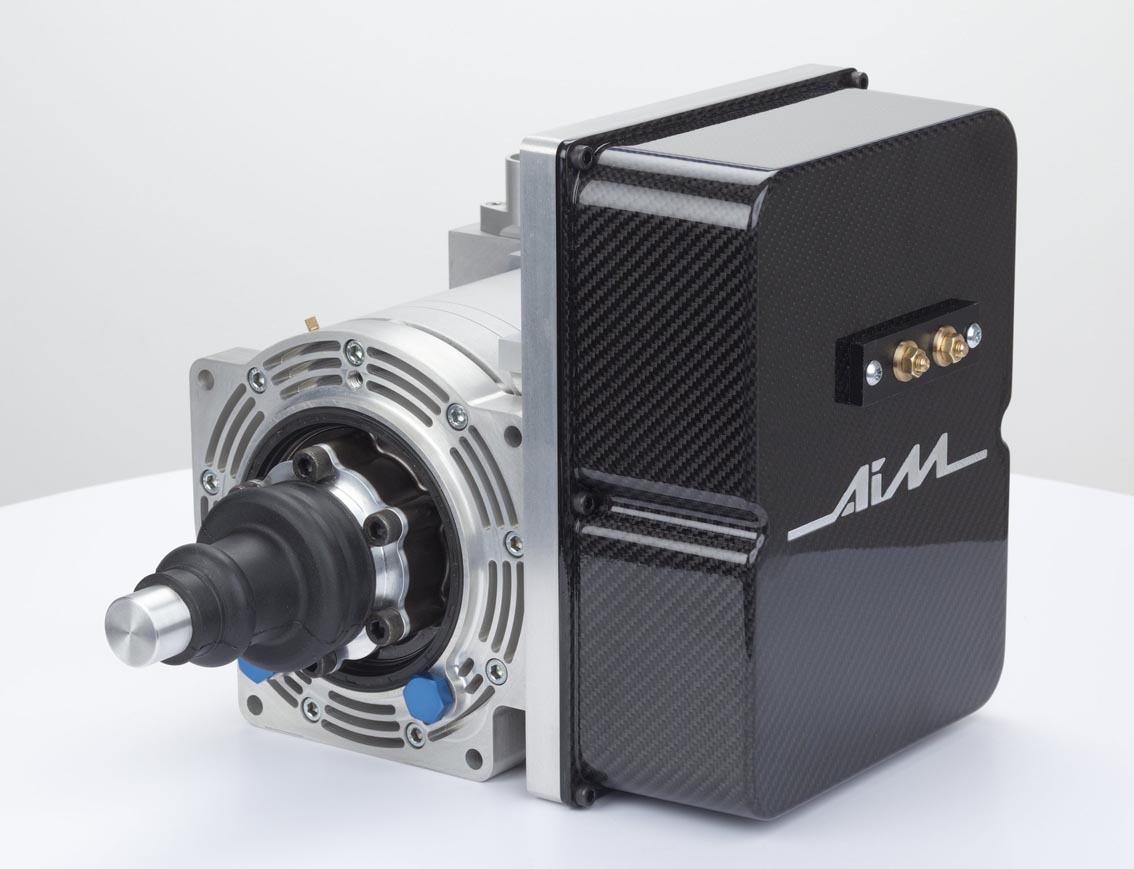

Электромотор массой 10 кг: высокая мощность и малый вес

Конструкторы постоянно совершенствуют конструкцию электромобилей. Следующий шаг после эффективных батарей – элеткромоторы, которые выдают высокую мощность при малом весе.

Снижения общего веса нового электромотора удалось достичь за счет отказа от нескольких соединенных между собой деталей – их заменили цельные крупные элементы, напечатанные на 3D-принтере. При создании элетромотора получилось уменьшить размер терморегулирующих компонентов в пять раз по сравнению с традиционными технологиями, что позволило интегрировать функции теплопередачи следующего поколения в охлаждение ротора, статора и электроники

Специалисты британской компании Equipmake разработали мотор, который весит всего 10 кг. При этом его мощность – около 300 л.с.! Для сравнения отметим, что масса электромоторов Tesla превышает 30 кг.

Инженерам Equipmake удалось достичь настолько выдающихся показателей благодаря использованию технологии 3D-печати. При этом в компании решили использовать более сложную конструкцию принтеров, которые, в отличие от дешевой печати, умеют работать с металлическим порошком.

Также специалисты модифицировали систему охлаждения и усовершенствовали конструкцию магнитов, благодаря чему деталей в электромоторе стало еще меньше. Количество оборотов увеличилось до 30 000 в минуту, а мощность составила 299 л.с.

Электродвигатель имеет самое высокое отношение вырабатываемой им мощности к его собственному весу, которое составляет 20 кВт на килограмм. Такие впечатляющие показатели были получены за счет использования инновационных технологий промышленной трехмерной печати, что позволило получить высокое значение эффективности охлаждения и уменьшить количество использованных конструкционных и магнитных материалов.

Так как собственный вес мотора не превышает 10 килограммов, что обеспечивает показатель плотности мощности в четыре раза больший, чем аналогичный показатель обычных электродвигателей.

Ключевым моментом в технологии изготовления электродвигателя является технология выборочного лазерного плавления (Selective Laser Melting, SLM). Эта технология позволяет получать монолитные детали любой сложности и с высокой точностью, которые, в отличие от деталей, полученных при помощи более традиционной технологии выборочного лазерного спекания (Selective Laser Sintering, SLS), состоят из монолитного металла, а не из спекшихся друг с другом крупинок металлического порошка.

Использование технологии SLM позволило уменьшить размеры компонентов системы охлаждения в пять раз. При этом, все эти компоненты интегрированы непосредственно в конструкцию ротора, статора и корпуса электродвигателя без какого-либо ущерба их механической прочности и выполняемой ими основной функции. Это, в свою очередь, дало инженерам пространство для «маневров» и воплощения инновационных конструкторских решений.

Мотор Equipmake способен долгое время выдавать пиковую мощность благодаря простой конструкции и эффективной системе теплоотвода. Осталось дождаться испытаний нового продукта и применения на серийных электрокарах.

Обычно компактным электромоторам приходится раскручиваться до высоких оборотов, чтобы достичь заявленной мощности. В связи с этим они могут моментально выйти на пиковые значения в отличие от более крупных электродвигателей.

Технологии аддитивного производства позволили создать тонкостенные теплообменники с большей площадью поверхности для использования внутри электромотора. Они применяются для отвода тепла к охлаждающей жидкости. Элементы двигателя, обычно сделанные из нескольких соединенных частей, образованы в виде одной гораздо более легкой детали. Получившаяся экономия веса уменьшает инерцию и позволяет значительно увеличить обороты.

Новый двигатель снабжен постоянными магнитами, которые встроены в ротор, как спицы колеса. Обычно в таком случае для магнитов используется удерживающая втулка, которая фиксирует их на месте. Подобная конструкция приводит к увеличению веса. Разработчикам удалось обойтись без данного элемента. В дополнение к этому спицы позволяют максимизировать магнитный поток и в то же время более эффективно отводить тепло, чем в обычных электродвигателях.