Схема грм двигателя

Схема грм двигателя

ГРМ. Назначение и устройство.

Газораспределительный механизм (ГРМ) обеспечивает своевременный впуск в цилиндры свежего заряда горючей смеси и выпуск отработавших газов. Он включает в себя элементы привода, распределительную шестерню, распределительный вал, детали привода клапанов, клапана с пружинами и направляющие втулки.

Распределительный вал служит для открытия клапанов в определенной последовательности в соответствии с порядком работы двигателя. Распредвалы отливают из специального чугуна или отковывают из стали. Трущиеся поверхности распределительных валов для уменьшения износа подвергнуты закалке при помощи нагрева токами высокой частоты.

Распредвал может располагаться в картере двигателя либо в головке блока цилиндров. Существуют двигатели с двумя распредвалами в головке цилиндров (в многоклапанных ДВС). Один используется для управления впускными клапанами, второй – выпускными. Такая конструкция называется DOHC (Double Overhead Camshaft). Если распредвал один, то такой ГРМ именуется SOHC (Single OverHead Camshaft). Распредвал вращается на цилиндрических шлифованных опорных шейках.

Привод клапанов осуществляется расположенными на распределительном валу кулачками. Количество кулачков зависит от числа клапанов. В разных конструкциях двигателей может быть от двух до пяти клапанов на цилиндр (3 клапана – два впускных, один выпускной; 4 клапана – два впускных, два выпускных; 5 клапанов – три впускных, два выпускных). Форма кулачков определяет моменты открытия и закрытия клапанов, а также высоту их подъема.

Привод распределительного вала от коленчатого вала может осуществляться одним из трех способов: ременной передачей, цепной передачей, а при нижнем расположении распредвала — зубчатыми шестернями. Цепной привод отличается надежностью, но его устройство сложнее и цена выше. Ременной привод существенно проще, но ресурс зубчатого ремня ограничен, а в случае его разрыва могут наступить тяжелые последствия.

При обрыве ремня распредвал останавливается, а коленвал продолжает вращаться. Чем это грозит? В простых двухклапанных моторах, где, как правило, поршень конструктивно не достает до головки открытого клапана, ремонт ограничивается заменой ремня. В современных многоклапанных двигателях при обрыве ремня поршни ударяются о клапана, «зависшие» в открытом состоянии. В результате сгибаются стержни клапанов, а также могут разрушиться направляющие втулки клапанов. В редких случаях разрушается поршень.

Еще тяжелее при обрыве ремня приходится дизелям. Так как камера сгорания у них находится в поршнях, то в ВМТ у клапанов остается очень мало места. Поэтому при зависании открытого клапана разрушаются толкатели, распредвал и его подшипники, велика вероятность деформирования шатунов. А если обрыв ремня произойдет на высоких оборотах, возможно даже повреждение блока цилиндров.

Рабочий цикл четырехтактного двигателя происходит за два оборота коленвала. За это время должны последовательно открыться впускные и выпускные клапаны каждого цилиндра. Поэтому распредвал должен вращаться в два раза медленнее коленвала, а, следовательно, шестерня распредвала всегда в два раза больше шестерни коленвала. Клапаны в цилиндрах должны открываться и закрываться в зависимости от направления движения и положения поршней в цилиндре. При такте впуска, когда поршень движется от в.м.т. к н.м.т., впускной клапан должен быть открыт, а при тактах сжатия, рабочего хода и выпуска – закрыт. Чтобы обеспечить такую зависимость, для правильной установки на шестернях ГРМ делают метки.

Распределительный вал Шестерни распредвала Привод распредвала

Привод клапанов может осуществляться разными способами. При нижнем расположении распредвала, в картере двигателя, усилие от кулачков передается через толкатели, штанги и коромысла. При верхнем расположении возможны три варианта: привод коромыслами, привод рычагами и привод толкателями.

Коромысла (другие названия – роликовый рычаг или рокер) изготавливают из стали. Коромысло устанавливают на полую ось, закрепленную в стойках на головке цилиндров. Одной стороной коромысла упираются в кулачки распредвала, а другой воздействуют на торцевую часть стержня клапана. В отверстие коромысла для уменьшения трения запрессовывают бронзовую втулку. От продольного перемещения коромысло удерживается при помощи цилиндрической пружины. Во время работы двигателя в связи с нагревом клапанов их стержни удлиняются, что может привести к неплотной посадке клапана в седло. Поэтому между стержнем клапана и носком коромысла должен быть определенный тепловой зазор.

Во втором варианте распредвал располагается над клапанами, и приводит их в действие посредством рычагов. Кулачки распределительного вала действуют на рычаги, которые, поворачиваясь на сферической головке регулировочного болта, другим концом нажимают на стержень клапана и открывают его. Регулировочный болт ввернут во втулку головки цилиндров и стопорится контргайкой. Существуют ГРМ, в которых между рычагом и клапаном устанавливается гидрокомпенсатор. Такие механизмы не требуют регулировки зазора.

И, наконец, при третьем варианте привода распределительный вал при вращении воздействует непосредственно на толкатель клапана. Существует три варианта исполнения толкателей – механические (жесткие), гидротолкатели (гидрокомпенсаторы) и роликовые толкатели. Первый тип в современных моторах практически не используется, в связи с большой шумностью работы и необходимостью частой регулировки зазора клапанов. Второй тип наиболее широко применяется, так как не требует настройки и регулировки теплового зазора, а работа отличается мягкостью и гораздо меньшим шумом. Гидрокомпенсатор состоит из цилиндра, поршня с пружиной, обратного клапана и каналов для подвода масла. Работа гидрокомпенсатора основана на свойстве несжимаемости моторного масла, которое постоянно заполняет его внутреннюю полость и перемещает поршень при появлении зазора в приводе клапана.

Роликовые толкатели чаще всего применяются в спортивных и форсированных двигателях, так как позволяют улучшить динамические характеристики автомобиля за счет снижения трения. В месте контакта с кулачком распредвала у них находится ролик. Поэтому кулачок не трется, а катится по толкателю. Вследствие этого роликовые толкатели выдерживают более высокие нагрузки и обороты, а также позволяют обеспечить более высокий подъем клапанов. Недостатки – большая стоимость и вес, а, значит, и большие нагрузки на детали ГРМ.

Привод клапанов коромыслами Привод клапанов рычагами Типы гидрокомпенсаторов Применение гидрокомпенсаторов

Клапаны служат для периодического открытия и закрытия отверстий впускных и выпускных каналов. Клапан состоит из головки и стержня. Головка клапана имеет узкую, скошенную под определенным углом, фаску. Фаска клапана должна плотно прилегать к фаске седла. Для этой цели их взаимно притирают. Головки впускных и выпускных клапанов имеют неодинаковый диаметр. Для лучшего наполнения цилиндров свежей горючей смесью диаметр головки впускного клапана делают больше. Клапаны во время работы двигателя нагреваются неодинаково. Выпускные клапаны, контактирующие с отработанными газами, нагреваются больше. Поэтому их изготавливают из жароупорной стали.

Стержень клапана цилиндрической формы в верхней части имеет выточку для деталей крепления клапанной пружины. Стержень выпускного клапана — полый, с натриевым наполнением для лучшего охлаждения. Стержни клапанов помещают в направляющих втулках, изготовленных из чугуна или металлокерамики. Втулки запрессовывают в головку цилиндров.

Клапан прижимается к седлу при помощи цилиндрической стальной пружины. Кроме того, пружина не дает возможности клапану отрываться от коромысла. Пружина имеет переменный шаг витков, что необходимо для устранения ее вибрации. Другой вариант борьбы с вибрацией — установка двух пружин меньшей жесткости, имеющих противоположную навивку. Пружина одной стороной упирается в шайбу, расположенную на головке цилиндров, а другой – в упорную тарелку. Упорная тарелка удерживается на стержне клапана при помощи двух конических сухарей, внутренний буртик которых входит в выточку стержня клапана. Для уменьшения проникновения масла по стержням клапанов в камеру сгорания двигателя на стержни клапанов надеты маслоотражательные колпачки.

Работа гидрокомпенсатора Клапаны и пружины Клапаны и пружины

Фазы газораспределения

В теории открытие и закрытие клапанов должно происходить в моменты прихода поршня в мертвые точки. Однако в связи инерционностью процесса, особенно при больших оборотах коленвала, этого периода времени недостаточно для впуска свежей смеси и выпуска отработанных газов. Поэтому впускной клапан открывается до прихода поршня в в.м.т. в конце такта выпуска, т.е. с опережением в пределах 9-24 градусов поворота коленчатого вала, а закрывается в начале такта сжатия, когда коленвал пройдет положение н.м.т на 51-64 градусов. Таким образом, продолжительность открытия впускного клапана составит 240-270 градусов поворота коленчатого вала, что значительно увеличивает количество поступаемой в цилиндры горючей смеси.

Выпускной клапан открывается за 44-57 градусов до прихода поршня в н.м.т. в конце рабочего хода и закрывается после прихода поршня в в.м.т. такта выпуска на 13-27 градусов. Продолжительность открытия выпускного клапана составляет 240-260 градусов поворота коленчатого вала.

В двигателе бывают моменты (в конце такта выпуска и начале такта впуска) когда оба клапаны открыты. В это время происходит продувка цилиндров свежим зарядом горючей смеси для лучшей их очистки от продуктов сгорания. Этот период носит название перекрытие клапанов.

Моменты открытия и закрытия клапанов относительно мертвых точек, выраженных в градусах поворота коленчатого вала, называются фазами газораспределения.

Основные неисправности газораспределительного механизма.

Внешними признаками неисправности ГРМ являются: уменьшение компрессии, хлопки во впускном и выпускном трубопроводах, падение мощности двигателя и металлические стуки.

Уменьшение компрессии, хлопки во впускном и выпускном трубопроводах, а также падение мощности двигателя возможно вследствие плохого прилегания клапанов к седлам. Плохое прилегание клапана к седлу происходит вследствие отложения нагара на клапанах и седлах, образования раковин на рабочих поверхностях, коробления головок клапанов, поломки клапанных пружин, заедания стержня клапана в направляющей втулке, а также отсутствия зазора между стержнем клапана и коромыслом (рычагом).

Падение мощности двигателя и резкие металлические стуки могут происходить вследствие неполного открытия клапанов. Эта неисправность возникает из-за большого теплового зазора между стержнем клапана и коромыслом (рычагом) или отказа гидрокомпенсаторов.

К неисправностям ГРМ также относят износ шестерен распредвала и коленвала, направляющих втулок клапанов, втулок и осей коромысел, а также увеличенное осевое смещение распредвала.

Схема и назначение газораспределительного механизма автомобиля

Четырехтактный двигатель внутреннего сгорания – наиболее распространенный силовой агрегат, использующийся в современном автомобилестроении. Свое название он получил по количеству фаз, необходимых для осуществления одного цикла работы, или поворота коленчатого вала на 720 градусов.

Фаза впрыска топлива или топливно-воздушной смеси, сжатие рабочего тела поршнем, рабочий ход и выпуск отработанных газов. В модели идеального двигателя все фазы разнесены во времени, перекрытие между ними отсутствует, что, в свою очередь, обеспечивает получение максимально возможных рабочих значений мощности, крутящего момента и оборотов двигателя.

На практике, к сожалению, дела обстоят несколько хуже. Устройство газораспределительного механизма, отвечающего за исполнение фазы впрыска топлива и удаление выхлопных газов, его схема и принцип работы – основная тема данной статьи.

Общая схема и взаимодействие частей

Своевременное открытие впускных и выхлопных клапанов в цилиндрах двигателя внутреннего сгорания обеспечивается работой газораспределительного механизма или ГРМ.

Данное устройство состоит из распределительного вала с кулачками, необходимого количества коромысел или толкателей клапанов, пружин и собственно клапанов. Шестерня распредвала, ремень или цепь, используемые для передачи вращения от коленвала, и механизм натяжения цепи так же являются частью ГРМ.

- Фаза впрыска топлива. Поршень начинает движение от верхней мертвой точки к нижней. Открывается клапан подачи горючего, и топливно-воздушная смесь заполняет разреженное пространство цилиндра. Отмерив необходимую дозу ТВС, клапан закрывается. Коленчатый вал повернулся на 180 градусов от начального положения.

- Фаза сжатия. Достигнув нижней мертвой точки, поршень меняет направление движения к ВМТ, осуществляя сжатие топливно-воздушной смеси. При достижении верхней мертвой точки фаза сжатия рабочего тела оканчивается. Коленчатый вал совершил поворот на 360 градусов.

- Фаза рабочего хода. В момент нахождения поршня в ВМТ и достижения максимальной расчетной степени сжатия, происходит воспламенение топливно-воздушной смеси. Под действием стремительно расширяющихся газов поршень движется к нижней мертвой точке, совершая рабочий ход. При достижении НМТ третья фаза работы четырехтактного двигателя внутреннего сгорания считается оконченной. Коленчатый вал совершил поворот 540 градусов.

- Фаза удаления отработанных газов. Под действием коленчатого вала поршень начинает движение к верхней мертвой точке, вытесняя из объема цилиндра продукты сгорания топливно-воздушной смеси через открывшийся выхлопной клапан. По достижении поршнем ВМТ, фаза выхлопа считается завершенной, коленчатый вал совершил оборот на 720 градусов.

Для достижения такой точности по времени открытия впускных и выхлопных клапанов, газораспределительный механизм синхронизирован с оборотами коленчатого вала двигателя. Ремень или цепь передает вращение распределительному валу, кулачки которого, нажимая на коромысла, открывают поочередно впускные и выпускные клапаны ГРМ.

Классификация ГРМ

Нижнеклапанные двигатели

Газораспределительный механизм двигателя внутреннего сгорания прошел долгий путь от 1900-х годов до наших дней.

Нижнеклапанные двигатели с распредвалом в блоке цилиндров, использовались повсеместно, вплоть до середины двадцатого века. Схема и устройство впускных и выпускных клапанов, расположенных в ряд тарелками вверх, обеспечивала простоту изготовления и малошумность двигателя. Основным минусом подобной конструкции был сложный путь топливно-воздушной смеси, неоптимальный режим наполнения цилиндров, и, как следствие, меньшая мощность силового агрегата.

Газораспределительный механизм такого вида использовался вплоть до 90-х годов двадцатого столетия в грузовых автомобилях. Пример тому – ГАЗ 52, выпуск которого закончился в 1991 году.

Смешанное расположение клапанов

Попытки повысить мощностные характеристики ДВС привели к созданию двигателя со смешанным расположением клапанов. Впускные находились в головке блока цилиндров, а выпускные – в блоке, как у обычного «нижнеклапанника».

Распределительный вал один, так же расположенный в блоке цилиндров. Клапана, отвечающие за впуск топливно-воздушной смеси управлялись посредством штанг – толкателей, через которые передавалось усилие с распредвала, выхлопные – с помощью привычного коромысла.

Такая компоновочная схема обеспечивала более низкую температуру ТВС, и, как следствие, более высокую мощность, по сравнению с нижнеклапанными двигателями внутреннего сгорания.

Верхнеклапанные двигатели

Газораспределительный механизм, клапаны впускной и выхлопной системы которого находятся в головке блока цилиндров, а распредвал – в самом блоке, был сконструирован Дэвидом Бьюиком в самом начале двадцатого столетия. Управление клапанами осуществлялось посредством штанг – толкателей, воздействовавших на коромысла.

Подобная компоновочная схема обладает высокой надежностью, за счет передачи вращения от коленчатого вала к распределительному, с помощью шестерни. Зубчатый ремень, изношенный в процессе эксплуатации, может оборваться, нанеся серьезные повреждения клапанному механизму ГРМ, изношенная же передаточная шестерня лишь немного сдвинет фазы газораспределения, что опытный водитель заметит по изменениям в работе двигателя.

Минусом является некоторая инерционность подобной конструкции, что накладывает ограничения на обороты двигателя, а, следовательно, на крутящий момент и степень форсирования. Использование более чем двух клапанов на цилиндр приводит к усложнению газораспределительного механизма и увеличению габаритных размеров двигателя. Четырехклапанные двигатели такой компоновки используются в грузовых автомобилях КамАЗ, дизельных тепловозных двигателях.

Газораспределительный механизм автомобиля «Волга» двадцать первой модели был устроен именно по верхнеклапанной схеме.

- Двигатели, в которых распредвал и клапаны газораспределительного механизма располагаются в головке блока цилиндров, обозначаются аббревиатурой SOHC. Принцип действия и устройство механизма управления клапанами ГРМ отличается большим разнообразием. Существует схема открытия клапанов при помощи коромысел, рычагов и толкателей. Наибольшее распространение подобное устройство двигателей получило в период с середины 60-х до конца 80-х годов двадцатого столетия. В данный момент такие двигатели устанавливаются на недорогие легковые автомобили.

- Двигатели, газораспределительный механизм которых включает в себя два распредвала, обозначается аббревиатурой DOHC. При использовании двух клапанов на цилиндр, каждый распределительный вал открывает свой ряд клапанов. Такое устройство ГРМ позволяет уменьшить инерцию коленчатого вала, и тем самым значительно увеличивает обороты и мощность ДВС. Принцип работы двигателя, использующего четыре и более клапана на цилиндр, ничем не отличается от вышеописанного. Подобные силовые агрегаты демонстрируют большую, чем у двухклапанных аналогов, мощность и устанавливаются на большинство современных автомобилей.

В двигателях с подобным типом газораспределительного механизма важную роль играет устройство привода распредвалов. В качестве передаточного элемента используется цепь, находящаяся в герметично закрытом объеме, и омывающаяся маслом, или зубчатый ремень, находящийся на внешней стороне двигателя.

Поломка привода ГРМ зачастую приводит к печальным последствиям. Оборвавшийся ремень, износившийся в процессе эксплуатации, вызывает мгновенную остановку распределительного вала, вследствие чего некоторые клапаны остаются в открытом состоянии. Удар поршня по выступающей тарелке наносит серьезные повреждения головке блока цилиндров. В особо тяжелых случаях ремонт невозможен и требуется замена данного элемента двигателя.

Устройство десмодромного газораспределительного механизма

Для двигателей, конструкция ГРМ которых допускает использование пружин для закрывания клапанов, существует ограничение по максимальному количеству оборотов в минуту. При достижении значения в 9000 об/мин пружины не смогут обеспечить нужную скорость срабатывания, что неизбежно приведет к поломке двигателя.

Принцип десмодромного ГРМ заключается в использовании двух распределительных валов, один из которых производит открытие, а второй, закрытие клапанов. В таком двигателе нет ограничения на развиваемые обороты, ведь скорость срабатывания механизма напрямую зависит от скорости вращения коленвала.

Создание газораспределительного механизма с изменяемыми фазами стало возможным относительно недавно, с началом использования в двигателестроении бортовых компьютеров и электронных управляющих блоков. Система электромагнитных клапанов, меняющая режим работы согласно команд микропроцессора, позволяет снимать с двигателя мощность, приближающуюся к расчетной, при минимальном расходе топлива.

Замена ремня ГРМ своими руками

Снимая изношенный ремень, и устанавливая на его место новый, легко изменить взаимное расположение коленчатого и распределительного валов. В этом случае сместятся фазы газораспределения двигателя, что приведет к нарушениям в работе, вплоть до поломки. Метки на шестернях приводного механизма служат для визуального контроля настройки ГРМ.

Сняв непригодный ремень, необходимо совместить метки шестерней коленчатого и распределительного валов с прорезями в кожухе приводного механизма. Назначение этой операции – установка условного «нуля», с которого и начнется работа двигателя. Далее следует аккуратно установить запасной ремень, стараясь не сместить метки на шестернях.

Следующий шаг – осмотр и регулировка усилия натяжного ролика. Назначение этого узла в удержании ремня на шестернях приводного механизма. Правильность регулировки ролика можно проверить, повернув натянутый ремень пальцами. Если удастся провернуть на девяносто градусов – натяжной механизм отрегулирован хорошо. Если ремень повернется на угол меньший, чем 90 градусов, то он перетянут, если на больший, то недотянут.

Очень важно при монтаже не брать ремень ГРМ промасленными руками. Это может привести к проскакиванию на шестернях приводного механизма.

Купленный на придорожной АЗС ремень следует тщательно осмотреть. При нарушении условий хранения, даже новый ремень привода ГРМ пойдет трещинами и не сможет быть использован по назначению.

Газораспределительный механизм (ГРМ)

Газораспределительный механизм управляет своевременной подачей воздуха или рабочей смеси в цилиндры двигателя в зависимости от такта. Газораспределительный механизм это “ легкие” двигателя.

Состав и назначение газораспределительного механизма (ГРМ)

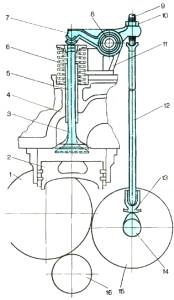

Газораспределительный механизм (ГРМ) предназначен для своевременной подачи воздуха (дизельный двигатель) или рабочей смеси (бензиновый двигатель), в цилиндр двигателя на такте впуска, а так же вывода отработавших газов из цилиндров во время такта выпуска. Для этого клапаны своевременно открывают и закрывают впускной и выпускной каналы головки цилиндров. Газораспределительный механизм (ГРМ) можно разделить на механизм с подвесными клапанами или боковыми клапанами, в настоящее время боковые клапана практически не встречаются, поэтому в данной статье речь о них идти не будет. Также можно разделить газораспределительный механизм (ГРМ) по расположению распределительного вала и типу привода. Распределительный вал может быть установлен либо внизу в блок-картер, либо вверху непосредственно в головку цилиндров. Нижний распределительный вал всегда приводится в действие шестерней, верхний же распределительный вал может приводиться в действие либо цепью, либо ременной передачей. Также существует разделение газораспределительных механизмов по числу клапанов на цилиндр от двух минимум до пяти максимум, более пяти клапанов на цилиндр не встречается, по количеству распределительных валов от 1 до 4. Далее в статье будет рассматривать газораспределительный механизм (ГРМ) с двумя клапанами на цилиндр. В газораспределительный механизм входят впускной и выпускной клапана с пружинами, передаточные механизмы, распределительный вал и шестерни. Более подробная схема ГРМ изображена на рисунке 1.

ГРМ с нижним расположением распределительного вала

- промежуточная шестерня;

- поршень;

- клапан;

- головка цилиндров;

- направляющая втулка;

- пружины клапана;

- коромысло;

- ось (валик) коромысла;

- регулировочный винт;

- контргайка;

- стойка валика коромысла;

- штанга;

- толкатель;

- распределительный вал;

- шестерня распределительного вала;

- шестерня коленчатого вала;

Принцип действия газораспределительного механизма следующий: коленчатый вал с помощью шестерен передает вращение на распределительный вал 14, каждый кулачек распределительного вала набегает на толкатель 13, поднимая его вместе со штангой 12. Штанга поднимает один конец коромысла 7, вторым концом коромысло давит на клапан 3, клапан открывается. Когда кулачек съезжает с толкателя клапан под действием пружин поднимается, закрывая канал. Причем шестерня распределительного вала имеет в два раза больше зубьев. Это сделано, для того чтобы клапана открывались один раз за два оборота коленчатого вала.

Клапана открываются с некоторым опережением относительно мертвых точек, впускной клапан открывается до того как поршень придет в в.м.т. это сделано для лучшей вентиляции цилиндра. Так как во время работы особенно на высоких оборотах создается разрежение во впускном коллекторе, то воздух будет поступать в цилиндр и при движении поршня вверх. Воздух поступает и при прохождении поршнем н.м.т. по инерции, впускной клапан закрывается с некоторым запозданием. Время от момента открытия клапана и до момента его закрытия, выражается в градусах поворота коленчатого вала и называется фазами газораспределения. Существуют моменты, когда оба клапана открыты (дизельный или впрысковый бензиновый двигатель) это явление называется перекрытием клапанов. В конце такта выпуска перед началом такта впуска оба клапана открыты, это способствует лучшей вентиляции цилиндра. Открытие и закрытие клапанов зависит от профиля кулачков распределительного вала, а так же от зазора между клапанами и коромыслами.

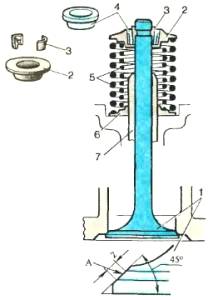

Клапан

- клапан;

- тарелка пружин;

- сухарики;

- втулка сухариков;

- пружины;

- опорная шайба пружин;

- направляющая втулка клапана;

А — фаска клапана.

Клапан своевременно открывает и закрывает впускной и выпускной каналы. Клапан (рисунок 2) состоит из тарелки и стержня. Переход от тарелки к стержню делается плавным, для придания необходимой прочности, улучшения отвода тепла и уменьшения сопротивления движению газов. Фаска клапана должна прилегать плотно к седлу, для чего он проходят совместную притирку. Стержень клапана представляет собой шлифованный цилиндр, в верхней части клапана выполнена выточка для крепления пружины при помощи сухарей. Торец стержня для уменьшения его износа коромыслом закаляют. Клапаны работают при высокой температуре. Причем выпускной клапан подвержен воздействию более высоких температур, впускной же клапан охлаждается при каждом такте впуска поэтому их выполняют из разных материалов. Выпускные клапана более жаростойкие. Кроме высоких температур клапаны подвергаются разъедающему воздействию газов и механическим ударам, поэтому они должны противостоять коррозии и истиранию. Чаще всего диаметры тарелок впускных клапанов, больше выпускных для лучшего наполнения цилиндра воздухом или рабочей смесью.

Сухарики

Сухарики 3 предназначены для удержания пружин 5 на стержне клапана. Сухарики представляют из себя кольцо конической формы, разрезанное на две половины. В некоторых двигателях между тарелкой пружин 2 и сухариками находится втулка 4, зажимающая сухарики и упирающаяся на дно тарелки 2 узким концом. Такая конструкция предназначена для того, чтобы дать клапану возможность проворачиваться относительно тарелки под воздействием коромысла и вибрации пружин. Это сделано для более равномерного износа трущихся деталей клапана.

Направляющая втулка клапана

Направляющая втулка клапана 7 (рисунок 2) предназначена для обеспечения направленного движения клапана и посадки его в седло без перекоса. Её изготавливают из чугуна или металлокерамики и запрессовывают в головку цилиндров. Во многих двигателях на втулке впускного клапана установлена резиновая манжета, для того чтобы исключить попадание масла в цилиндр через зазор между втулкой и стержнем клапана.

Седла впускных и выпускных клапанов на многих двигателях выполняются во вставных кольцах, изготовленных из жаростойкого чугуна и запрессованных в головку цилиндров.

Пружины

Пружины 5 (рисунок 2) предназначены для закрытия клапана после того, как на него перестанет давить коромысло. Пружины создают усилие, достаточное для закрытия клапана и плотной его посадки в седло. Пружины могут быть выполнены с постоянным или переменным шагом витков. Переменный шаг позволяет избежать резонанса пружины. В некоторых двигателях на клапан устанавливают две пружины, с различным направлением витков. Различное направление витков пружин при вибрации способствует проворачиванию клапана. Наличие двух пружин уменьшает их размеры, повышает надежность механизма.

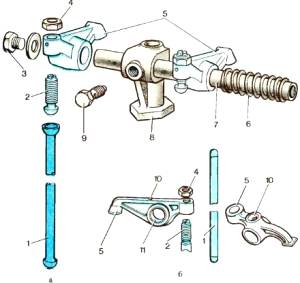

Коромысло

а — с углублением в наконечнике штанги;

б — со сферическим наконечником штанги;

- штанга;

- регулировочный винт;

- заглушка;

- контргайки;

- коромысло;

- пружина;

- ось коромысла;

- стойка;

- болт штуцер;

- отверстие для масла;

- втулка;

Коромысло 5 (рисунок 3), предназначено для воздействия на клапан с целью его открытия. Коромысло представляет собой двуплечий рычаг, изготовленный из стали. В его центре сделано утолщение, в нем выполнено отверстие куда, запрессована втулка 11. На длинном плече коромысло имеет закаленный боёк, которым оно давит на клапан, а на другом плече резьбовое отверстие; в который вворачивается регулировочный винт 2, предназначенный для установления зазора между клапаном и бойком коромысла, для обеспечения плотного закрытия клапанов. Коромысло качается на оси 7, установленной на стойках 8, прикрученных к головке блока. Распорные пружины 6 и стопорные кольца удерживают коромысла от осевого смещения. Оси коромысел выполнены пустотелыми для подвода масла к трущимся деталям втулок коромысел, регулировочных винтов и штанг. С торцов оси коромысла закрыты заглушками 3.

Штанга

Штанга предназначена для передачи усилия от толкателя к коромыслу. Штанга изготавливается из цельного или пустотелого стального стержня. На концах штанги находятся сферические стальные, обработанные наконечники, нижний наконечник шаровой формы. Верхний наконечник может иметь как шаровую форму, так и углубление со сферической поверхностью. В верхний наконечник упирается головка регулировочного винта, ввернутого в коромысло.

Газораспределительный механизм двигателя внутреннего сгорания: устройство, назначение, принцип работы

Основным назначением газораспределительного механизма (ГРМ) является своевременная подача смеси из топлива и воздуха (ТВС) в камеру сгорания и вывода газов из цилиндров двигателя. Работа ГРМ осуществляется путем открывания-закрывания клапанов впуска и выпуска.

Принцип действия газораспределительного механизма

Весь рабочий процесс газораспределительного механизма основан на синхронном движении двух валов – коленчатого и распределительного. При этом синхронность движений обеспечивает своевременное открывание клапанов впуска/выпуска на моторных цилиндрах.

При совершении вращательных движений распредвала кулачки наступают на рычаги, которые в свою очередь воздействуют на клапанные стержни, что способствует открытию нужных клапанов.

На следующем повороте распредвала кулачки отталкиваются от рычагов, которые занимают исходные позиции, тем самым закрывая клапаны.

Классификация ГРМ

Современные автомобильные двигатели могут быть оснащены различными типами газораспределительных механизмов.

ГРМ классифицируется по четырем категориям:

- По расположению распределительного вала – верхнее или нижнее расположение;

- По количеству распределительных валов – один (SOHC — Single OverHead Camshaft) или два (DOHC — Double OverHead Camshaft);

- По числу клапанов – 2, 3, 4, 5;

- По приводу распределительного вала – цепной, шестеренчатый и зубчато-ременный

Верхнее расположение вала в цилиндровой головке является самым распространенным и эффективным. Открытие и закрытие клапанов осуществляется от распределительного вала при помощи рычагов (толкателей) привода. Такое расположение распредвала способствует упрощению общей конструкции двигателя, уменьшению его массы, снижению инерционных сил.

Устройство газораспределительного механизма

ГРМ состоит из распределительного вала, толкателей, клапанов, коромысла, штанги и привода.

При подготовке схемы использованы материалы ©Volkswagen

Распредвал обеспечивает своевременное закрытие или открытие клапанов ГРМ в соответствии с последовательностью работы цилиндров двигателя и фазами распределения газов в механизме. Распределительный вал изготавливается из высокопрочной стали (с дополнительным закаливанием) или отливается из чугуна. Вал оснащен опорными шейками и кулачками. При этом форма кулачков оказывает влияние на рабочие фазы распределения газов, частоту и продолжительность работы клапанов.

На торце распределительного вала закреплена звездочка цепного привода. Вал монтируется в корпусе подшипников, который закреплен на головке цилиндров. Для предотвращения осевых смещений распредвал используется упорный фланец, который подсоединен к торцевой части корпуса подшипников.

Толкатели – это детали ГРМ, основным назначение которых является передача усилий от кулачков распредвала к штангам. Для изготовления толкателей применяется высокопрочная сталь или чугун.

Выделяют три вида толкателей – грибовидные, роликовые и цилиндрические. Движение толкателей может происходить как по направляющим в блоке цилиндров, так и в небольших корпусах, прикрепленных к цилиндровому блоку.

Клапаны предназначены для обеспечения подачи ТВС в цилиндры двигателя и вывода отработанных газов.

Конструкция клапана состоит из стержня и плоской головки. Клапанная головка имеет плоскую кромку, скошенную под углом в 45 градусов. При этом диаметр головки клапана впуска значительно больше, чем у клапана выпуска, поскольку объем газов, выводимых из камеры сгорания, превышает объем ТВС.

Клапаны ГРМ устанавливаются в головке цилиндрового блока, при этом место их соединения также имеет конусную форму и называется седлом.

Впускные клапаны изготавливаются из стали, с хромистым покрытием, а выпускные клапаны – из жаропрочной стали. Для изготовления седел клапанов применяется жаропрочный чугун.

Клапанный стержень выполнен в форме цилиндра, в верхней части оснащен специальной канавкой для фиксации клапанной пружины.

Движение стержней клапанов осуществляется исключительно по направляющим втулкам, выполненным из чугуна или стали. Сами направляющие соединены с головкой блока цилиндров.

Для того чтобы предотвратить попадание масла в камеру, между клапанным стержнем и направляющей втулкой устанавливается уплотняющий колпак, выполненное из маслостойкой резины.

Каждый клапан оснащен внутренней и наружной пружинами. Крепление пружин происходит при помощи шайб, тарелки и сухаря.

Открытие клапанов производится за счет привода, который передает усилие от распредвала на клапан.

Современные автомобильные двигатели, чаще всего используемые для серийных автомобилей, оснащены двумя клапанами впуска и двумя клапанами выпуска, установленные на каждом цилиндре.

Штанги предназначены для передачи действий от толкателей к коромыслам. Данные детали могут быть представлены в форме полых цилиндрических стержней со стальными наконечниками.

Штанги изготавливаются из износостойкого алюминиевого сплава, соединяются с одной стороны с коромыслом, с другой – с толкателем.

Коромысло осуществляет передачу усилия от штанги к впускным/выпускным клапанам. Коромысло имеет вид рычага с двумя плечами, который размещен на оси. При этом одно плечо (возле клапана) имеет большую длину, чем другое (возле штанги).

Коромысла изготавливаются из прочной стали и устанавливаются на специальных втулках на оси, закрепленной на головке цилиндров. Между самим коромыслом и осью располагается втулка, предназначенная для уменьшения трения между ними.

Распредвал движется от коленвала при помощи привода, который обеспечивает его вращательные движения. Скорость, при которой вращается распредвал в 2 раза меньше, чем скорость вращения коленвала.

Таким образом, за два вращательных движения коленвала распределительный вал совершит только одно вращение, обеспечивая по одному открытию впускного и выпускного клапана за один рабочий цикл.

Газораспределительный механизм

Нормальная работа двигателя возможна только в том случае, если подача топливно-воздушной смеси в цилиндры и удаление отработанных газов производится в строго определенные моменты времени. Именно для решения этой задачи предназначен газораспределительный механизм (ГРМ), о котором пойдет речь в этой статье.

Назначение ГРМ

В любом двигателе — будь то двухтактный или четырехтактный, бензиновый или дизельный — подача топливно-воздушной смеси в цилиндры (или отдельно воздуха и топлива в случае дизеля), воспламенение топлива и выпуск отработанных газов происходят только при определенном положении поршня. Это довольно трудная задача, и для ее решения в двигателе предусмотрена отдельная система — газораспределительный механизм, или ГРМ.

Название ГРМ точно передает его назначение: эта система осуществляет распределение газов — топливно-воздушной смеси и отработанных газов — по цилиндрам в строго определенные моменты. Поэтому от работы ГРМ зависит работа всего двигателя, а также его основные характеристики — мощность, частота вращения коленвала, стабильность работы и другие.

Классификация ГРМ

Реализовать газораспределение можно разными способами, и мысль конструкторов моторов двигалась в нескольких направлениях. Поэтому сегодня существует несколько типов и видов ГРМ, которые, выполняя одну функцию, отличаются многими деталями.

Можно выделить два основных типа двигателей с ГРМ, имеющих принципиальные отличия друг от друга:

— Двигатели с нижним расположением распределительного вала — в блоке цилиндров;

— Двигатели с верхним расположением распределительного вала — в головке блока цилиндров.

Нижневальные моторы имели широкое распространение в прошлом, а сейчас новые модели автомобилей, на которых установлены такие двигатели, можно в буквальном смысле слова пересчитать по пальцам одной руки. Верхневальные моторы, напротив, почти полностью заняли современный автомобильный рынок и еще многие десятилетия будут удерживать свои позиции.

В свою очередь, двигатели с нижним расположением распредвала можно разделить на три вида:

— С нижним расположением клапанов (все клапаны установлены в блоке цилиндров). Использовались до 50-х годов прошлого века, сегодня не производятся;

— Со смешанным расположением клапанов (впускные клапаны — в головке блока цилиндров, выпускные — в блоке цилиндров). Использовались вплоть до 70-х годов прошлого века;

— С верхним расположением клапанов (все клапаны установлены в головке блока цилиндров). Этот вид моторов все еще широко применяется в грузовых автомобилях, а также на тяжелой технике, в том числе железнодорожной. В легковых авто эти двигатели применялись вплоть до 1970-х годов.

Двигатели с верхним расположением распределительного вала также делятся на два основных вида и несколько разновидностей:

— SOHC — двигатели с одним распределительным валом. Делятся на три разновидности в зависимости от привода клапанов — с коромыслами, рычагами и толкателями;

— DOHC — двигатели с двумя распределительными валами. Делятся на несколько разновидностей в зависимости от количества клапанов на цилиндр — 2, 3, 4 или 5.

В наше время легковые автомобили разных классов чаще всего оснащены двигателями с верхним расположением распределительного вала, построенными по схеме DOHC.

Ограниченное распространение (на некоторых моделях топовых спортивных автомобилей и мотоциклов) получил ГРМ, построенный по десмодромной схеме. В этом механизме применяются два распределительных вала, однако они, в отличие от традиционных двигателей, обеспечивают принудительное открытие и закрытие клапанов без использования пружин. Благодаря такой схеме решается проблема «зависания» клапанов вследствие инерционности пружины и удается развить обороты свыше критических 9000 об/мин.

Устройство и работа ГРМ

Любой газораспределительный механизм четырехтактных двигателей, независимо от типа и вида, имеет несколько основных частей:

— Клапанная группа;

— Привод клапанов;

— Распределительный вал (или валы);

— Привод вала.

Клапанная группа состоит из впускного и выпускного клапанов, пружин, которые удерживают клапаны в закрытом положении, и направляющих втулок. Наиболее важная деталь — клапан, который состоит из тарелки (или головки) и стержня. Тарелки клапанов имеют разные диаметры: у впускного — больше, у выпускного — меньше. Это обеспечивает лучшее перемешивание топливно-воздушной смеси и ее распределение в цилиндре.

Привод клапанов у разных видов двигателей отличается. Это могут быть коромысла, рычаги или толкатели, а в двигателях с нижним расположением распределительного вала присутствуют и штанги, передающие усилие от кулачков вала к коромыслам. Во многих современных двигателях для компенсации температурного расширения стержня клапанов используются гидрокомпенсаторы.

Распределительный вал — это именно та деталь, которая отвечает за фазы газораспределения. На валу расположены кулачки особой формы, которые при вращении открывают клапаны. Причем каждый кулачок имеет свое особое расположение и приводит в движение только один клапан.

Привод распредвала — механизм, обеспечивающий вращение вала, синхронное с вращением коленчатого вала двигателя. С одной стороны распредвала жестко установлена шестерня, которая посредством ременной или цепной передачи связана с шестерней, установленной на коленчатом валу. Диаметры шестерен подобраны таким образом, чтобы распредвал вращался вдвое медленнее коленвала.

Принцип работы ГРМ очень прост и понятен. Главный принцип в газораспределении — всегда, в каждый момент времени, обеспечивать жестко связанное относительное положение поршней, коленчатого вала, распределительного вала и клапанов. Любое, даже незначительное, смещение одних элементов относительно других приводит к нарушению фаз газораспределения и к ухудшению работы двигателя.

Традиционно схема фаз газораспределения и положение деталей ГРМ и двигателя сводится к следующему. Открытие впускного клапана производится с некоторым опережением достижения поршня своей верхней мертвой точки, то есть еще до конца такта выпуска. В это время открыт и выпускной клапан, поэтому обеспечивается лучшая продувка цилиндра от отработанных газов. Закрытие впускного клапана производится несколько позже пересечения поршня нижней мертвой точки. В дальнейшем оба клапана закрыты, происходит сжатие, воспламенение топливно-воздушной смеси и рабочий ход. Открытие выпускного клапана производится с опережением достижения поршня НМТ, а закрытие — уже после прохождения ВМТ. Таким образом, цикл замыкается и начинается снова.

За один рабочий цикл коленвал двигателя совершает два полных оборота, а распредвал — всего один. Именно поэтому шестерня коленчатого вала имеет вдвое больший диаметр, чем шестерня коленчатого вала.

Газораспределительный механизм — одна из важнейших систем двигателя, поэтому необходимо обеспечивать ее точную настройку и регулярно проводить техническое обслуживание. В противном случае двигатель будет доставлять массу проблем автовладельцу.