Шатун в двигателе

Шатун в двигателе

Разрушители легенд. Двигатель внутреннего сгорания. Часть №6. Кривошипно-шатунный механизм. Часть №1. Шатун.

Вся история существования и развития двигателей внутреннего сгорания(ДВС) непрерывно связана с применением кривошипно-шатунного механизма(КШМ), без которого двигатели в давно и всем известном виде просто непредставимы. Поршень в цилиндре движется прямолинейно-поступательно и преобразовать это движение во вращательное без КШМ не представляется возможным.

Чего наворотили на основе КШМ за последние сто лет можно посмотреть здесь:

При всём кажущемся совершенстве конструкций на основе КШМ попытки создать двигатель без КШМ не прекращаются по сей день. Ничего путнего на горизонте мы пока не наблюдаем, но изобретателей это не останавливает.

Двухсотлетнее стремление избавиться от КШМ давно уже выродилось в самоцель и, похоже, народ давно позабыл(или никогда и не знал?)первопричину этих потуг. Почему же конструкторы всех мастей с маниакальным упорством продолжают опять и опять изобретать велосипед?

Чем так не угодил КШМ создателям ДВС?

Я уже давал ответ на этот вопрос в предыдущих своих статьях, но сегодня хочу остановиться на этом вопросе подробнее. Давайте ещё раз рассмотрим конструкцию КШМ.

Давление газов в цилиндре ДВС равномерно распределено по поверхности "камеры сгорания". Вектор силы этого давления НА ПОРШЕНЬ действует вдоль стенок цилиндра в район оси вращения коленвала. Поршень воздействует на кривошип через шатун, который поворачивается при вращении коленвала на довольно значительный угол — соответственно шатун передаёт на кривошип хоть и бОльшую, но только ЧАСТЬ давления газов. Кривошип в свою очередь преобразует в крутящий момент только ту ЧАСТЬ передаваемого шатуном усилия, которая направлена по КАСАТЕЛЬНОЙ относительно коленвала — таким образом теряя ещё значительную часть передаваемого усилия. Все силы, которые не преобразуются в крутящий момент на коленвалу — деформируют коленвал, шатун, стенки цилиндров, поршень, подшипники и всё прочее типа блока цилиндров — в итоге взаимокомпенсируются через механизмы двигателя и потому полезной работы не совершают. Пропадают зря.

Давайте проследим путь СИЛЫ давления газов на поршень до выходного вала ДВС.

Как видно из рисунка — в каждом КШМ имеется ДВА узла, манипулирующих силами давления газов:

Первый такой узел — это сочленение ПОРШЕНЬ-ШАТУН.

Максимальный коэффициент трансформации силы(далее КТС) давления газов через шатун возникает когда шатун расположен по оси силы давления — соответственно этот момент возникает только в ВМТ и НМТ. По мере отклонения шатуна от вертикали передаваемая на кривошип сила уменьшается по закону Pt=P1*cos(β) от 100% до некоего минимума, возникающего при повороте кривошипа на 90 градусов после ВМТ.

"Наука" теплотехника несколько извращённо трактует взаимодействие сил в этом сочленении.

Третий закон Ньютона пока ещё никто не отменял, но некоторые уже давно и успешно его забыли — сила действия ВСЕГДА равна силе противодействия. Именно поэтому НА САМОМ ДЕЛЕ боковая составляющая вызвана силой ПРОТИВОДАВЛЕНИЯ, действующей в ответ на силу ДАВЛЕНИЯ газов. Поскольку эти силы взаимодействуют под углом — то и "возникает" третья сила, в полном соответствии с законами сложения и разложения сил. В старых учебниках по ДВС ещё можно найти адекватные иллюстрации:

Чем сильнее отклоняется шатун — тем БОЛЬШЕ получается сила(N) давления поршня на стенки цилиндра.

Чем сильнее отклоняется шатун — тем МЕНЬШЕ получается сила(Pt), передаваемая через шатун на кривошип!

Максимальный угол отклонения шатуна напрямую зависит от соотношения ДЛИНЫ ШАТУНА к РАДИУСУ КРИВОШИПА. Чем длиннее шатун — тем меньше возникающий угол. Лучше всего когда шатун длиннее плеча кривошипа в 4 раза и более — максимальный угол отклонения шатуна тогда минимален.

Алхимики от двигателестроения шифруются и потому у них своя система координат — они манипулируют соотношением длины шатуна и рабочего хода поршня — это соотношение у них принято обзывать "R/S". Как часто бывает(или это специально делается?) — общепринятый термин в очередной раз всё путает. Рабочий ход поршня к углу отклонения шатуна никакого отношения, конечно же, не имеет. Но поскольку в силу конструктивных особенностей КШМ рабочий ход поршня ровно в два раза больше радиуса кривошипа — то и такое соотношение можно использовать.

Только зачем?

Я терпеть не могу, когда термин перевирает техническую суть.

Потому я не буду использовать термин R/S в своём рассказе.

При коротком(3R) шатуне угол отклонения шатуна от вертикали достигает 20 градусов и, соответственно, передаваемое на кривошип усилие в сочленении ПОРШЕНЬ-ШАТУН уменьшается процентов на 6-7. Энергия не берётся из ниоткуда и не исчезает в никуда — всё, что недополучит от поршня кривошип, всё это усилие будет впечатывать поршень в стенки цилиндра, что многократно увеличивает трение в цилиндро-поршневой группе(что тоже чревато увеличением потерь мощности) и существенно ускоряет износ.

Т.е. часть сил давления газов замыкается в двигателе накоротко уже на этом этапе.

Чем короче шатун — тем сильнее он отклоняется от вертикали при вращении кривошипа и тем больше "ГЕОМЕТРИЧЕСКИЕ" потери сил в сочленении ПОРШЕНЬ-ШАТУН:

Потому, как ни странно прозвучит — но именно длина шатуна обуславливает МАКСИМАЛЬНУЮ эффективность КШМ в целом! Подавляющее большинство двигателей имеет шатуны длиной 3-3.5R — соответственно за счёт сочленения ПОРШЕНЬ-ШАТУН двигатель с такой геометрией никак не может передать на кривошип больше условных 95% сил, воздействующих на поршень.

Даже 5% потерь уже готового к употреблению момента — это очень дофига. Это просто неприлично много. В потугах хоть как-то отыграть эти потери применяют смещение оси движения поршня("дезаксиал""дезаксаж") — либо сдвигают точку крепления шатуна к поршню, либо сдвигают сами цилиндры в блоке так, чтобы шатун в зоне максимального давления газов был перпендикулярен(ну или хотя бы БОЛЕЕ перпендикулярен) днищу поршня и направлен строго вдоль вектора силы передаваемого через шатун давления:

Как видите — смещение уменьшает угол между шатуном и вектором силы давления газов в самом ответственном положении коленвала. За счёт этого средний момент, предаваемый шатуном на кривошип получается увеличить на 1-2 процента.

Это как бы немного, но не будем забывать, что это чуть ли не ПОЛОВИНА ПОТЕРЬ в сочленении ПОРШЕНЬ-ШАТУН. Соответственно при смещении оси движения поршня значительно снижается давление поршня на стенки цилиндра, уменьшается скорость поршня на рабочем такте, это в свою очередь приводит к уменьшению потерь на трение в цилиндре и к уменьшению износа ЦПГ. Уменьшается шум и нагрузки при перекладке поршня…

Но это всё ПРОИЗВОДНЫЕ от потерь в сочленении ПОРШЕНЬ-ШАТУН при отклонении шатуна от оси движения поршня. Я не буду влезать в дезаксиал глубоко — к сожалению он не решает всех проблем, а некоторые проблемы существенно усугубляет, увы.

Есть ещё одна проблема, которую вообще практически не озвучивают — это ДИНАМИЧЕСКИЕ потери. Дело в том, что шатун при работе двигателя движется по довольно замысловатой траектории. Длинный шатун(5R) перемещает поршень по очень близкой к синусоиде траектории. Так выглядит график ПЕРЕМЕЩЕНИЯ поршня на одинаковом коленвалу при разных шатунах(синяя кривая — при относительно длинном(5R) шатуне, красная при относительно коротком(3R) шатуне):

Как видите — отличия в кинематике поршня минимальны и непонятно о чём беспокоиться.

Но давайте посмотрим на график отклонения шатуна от оси движения поршня:

Как видите — максимальный угол отклонения шатуна отличается почти в два раза.

При длинном шатуне мы максимально теряем около 2% передаваемого момента(КТС=0.98), а при коротком — почти 6%(КТС=0.94). Т.е. ГЕОМЕТРИЧЕСКИЕ потери передаваемого момента в сочленении поршень-шатун из-за более сильного отклонения короткого шатуна выше в ТРИ РАЗА!

На самом деле можно взять шатуны и ещё длиннее длинного(тогда потери уменьшаются всё медленнее) и ещё короче короткого(тогда потери нарастают лавинообразно) — но в реальном двигателестроении даже рассмотренные крайности применяются редко, а лезть в галимую теорию я смысла не вижу — меня интересуют чисто практические вещи.

Понятно, что на кону всего-то-навсего 4% от крутящего момента двигателя, но это очень не мало и это всё ещё СТАТИКА, о которой я писал выше.

Давайте смотреть ДИНАМИКУ.

График СКОРОСТИ поршней и шатунов уже начинает вызывать тревогу:

Дело в том, что скорость поршней в цилиндрах сильно влияет на сопротивление и износ.

А оба этих параметра — обратная сторона потерь энергии на трение.

Как видно на графике — скорость движения поршневой группы минимальна вблизи верхней мёртвой точки и вблизи нижней мёртвой точки, а максимальна — посередине хода поршня. Т.е. поршневая группа при каждом обороте коленчатого вала два раза разгоняется максимально и два раза тормозится до нулевой скорости.

Понятно, что каждый разгон и торможение требуют затрат энергии.

При возрастании скорости в два раза — ускорения(а значит и затраты энергии на разгон-торможение) возрастают в четыре раза. А как мы видим на графике — максимальная скорость поршневой группы при коротком шатуне на 3% выше.

Давайте посмотрим на ускорения поршневой при разных шатунах:

Ускорение в ВМТ отличается на 11% и затраты энергии на возвратно-поступательно движение поршневой группы увеличатся пропорционально!

Вблизи НМТ картина ещё более интересная — там ускорение поршневой группы с коротким шатуном имеет сложный характер. На первый взгляд максимальное ускорение ниже, но дело в том, что там выше скорость изменения ускорения — РЫВОК. А рывок — это ещё более энергозатратная(и разрушительная!) штука, чем ускорение.

Кому интересны подробности — читайте например тут.

Вот кривая РЫВКА этих же поршней и шатунов:

Как видно из графика максимальные скорости изменения ускорения при идеально РАВНОМЕРНОМ вращении коленвала находятся в районе 60 градусов ДО ВМТ и в районе 60 градусов ПОСЛЕ ВМТ. При коротком шатуне есть два явно выраженных всплеска в районе 25 градусов ДО НМТ(разгонный рывок) и в районе 25 градусов ПОСЛЕ НМТ(рывок торможения).

В четырёхцилиндровом РЯДНОМ двигателе рывки всех 4 цилиндров накладываются друг на друга — ведь они происходят одновременно в двух цилиндрах — при движении поршня вверх, и одновременно в двух других цилиндрах — при движении поршня вниз. Ещё и воспламенение в одном из цилиндров в районе ВМТ накладывается синфазно каждый такт…

Именно поэтому вибрации четырёхцилиндрового двигателя максимальны по амплитуде и потому именно он считается самым неуравновешенным.

Дезаксиал серьёзно ухудшает эту картину.

Но без него современный КОРОТКОШАТУННЫЙ двигатель немыслим.

В итоге вибрации двигателей получаются настолько высокими, что производителям пришлось изобретать и внедрять балансирные валы:

Эти неуравновешенные валы вращаются с вдвое более высокими оборотами, чем коленчатый вал — таким образом они тоже создают вибрации, но эти вибрации рассчитывают так, чтобы они действовали в противофазе к вибрациям коряво спроектированного КШМ и таким образом гасили их. Вот так производители "успешно" борются с проблемами, которые сами же и породили.

Правая рука не ведает, что вытворяет левая?

В результате внешних проявлений почти нет — трясётся короткошатунный двигатель не сильнее нормального длинношатунного, но внутри такого двигателя бушуют страсти — повышенные ударные нагрузки на коленвал и поршневую, значительные дополнительные вес и инерционные нагрузки, высокие ударные нагрузки на кучу дополнительных узлов — всё это приводит к ускоренному износу и повышенному расходу топлива…

Маниакальная страсть производителей ширпотребовских двигателей снять максимальную мощность с объёма завела индустрию в патовую ситуацию.

Мощность — это обороты.

Производители в погоне за оборотами(читай — за литровой мощностью) пошли по самому лёгкому пути — максимально снизили вес и РАЗМЕРЫ цилиндро-поршневой группы. Ну и получили что получили.

Паспортной МАКСИМАЛЬНОЙ мощности до сих пор приносят в жертву и момент, и экономичность, и ресурс.

При увеличении оборотов в 10 раз — скорости поршневой группы увеличиваются в 10 раз, ускорения увеличиваются в 100 раз, а рывок — в 1000 раз. Соответственно лавинообразно увеличиваются ДИНАМИЧЕСКИЕ потери момента, которые просто обязаны пагубно отражаться на итоговом КПД двигателя в реальной работе. Особенно на высоких оборотах. Но считать их я не буду — это уже высшая математика, а мне бы с арифметикой двигателя разобраться для начала…

На картинках даже в современных учебниках по ДВС нарисованы двигатели в тех пропорциях, какими их представляли себе инженеры начала прошлого века — они-то понимали толк в том, что делали. Но в жизни мы подобные пропорции найдём разве что в судовых и локомотивных двигателях.

Ну и разумеется — в двигателях Формулы-1, которым приходится крутиться с оборотами под 22000, из-за чего в них все эти современные извращения просто недопустимы…

Легковое же двигателестроение уже давно заблудилось в трёх соснах — современные двигатели ВСЕ короткошатунные и короткоходые — и бензинки и дизеля.

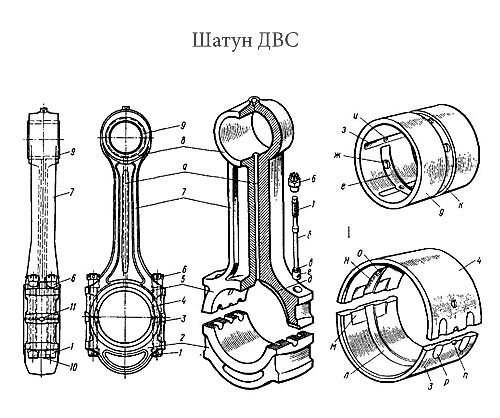

Шатун ДВС

Шатун — звено в цепи передачи возвратно-поступательного движения от поршней коленчатому валу ДВС, который преобразует линейное движение во вращательное в кривошипно-шатунном механизме.

Что такое шатун.

Шатун ДВС — это простая конструкционная механическая деталь или, как его еще называют, тяговое дышло, соединяющее поршень посредством поршневого пальца и коленвала посредством шатунной шейки.

Чтобы не менять шатуны каждый раз, когда выполняют капитальный ремонт ДВС, в местах крепления используются специальный быстросъемные вкладыши (подшипники скольжения) с антифрикционными слоями.

Бывают также, по конструкционной особенности, шатуны залитые баббитом. В таких шатунах зазор регулируется выемками пластин половинками шатунов. Такие шатуны, в основном устанавливаются в компрессорах и тихоходных двигателях внутреннего сгорания.

Бывают шатуны из алюминия. Такие шатуны без защитного антифрикционного слоя и не подлежат ремонту. Устанавливаются в пусковых двигателях.

Во всех двигателях внутреннего сгорания, в которых есть поршни и коленчатый вал, устанавливаются шатуны, кроме мотора Баландина (вместо шатуна для передачи движения используется ползунок).

Из чего сделан шатун

Шатуны ДВС делаются из стали методами ковки и штамповки. Для двигателей с высокой нагрузкой, это, например, гоночные авто и боллиды, шатуны могут выполнятся литьем титанового сплава.

Для ДВС массового производства шатуны изготавливаются методом горячей штамповки из следующих среднеуглеродистых и легированных марок сталей:

- Сталь 40. Сталь с содержанием углерода 0,4 %.

- Сталь 45. Означает, что углерода в сплаве 0,45 %.

- Сталь 45Г2. Шифр этой марки таков: в сплаве содержится 0,45 % углерода (С) и марганца (Mn) 2 %/

- Сталь 40ХН. В этом легированном сплаве, помимо 0,4 % углерода, содержится хром (Cr) в объеме 1 % и никеля (Ni) в объеме 1 %.

- Сталь 30ХМА. Это шифр жаропрочной релаксакционнстойкой стали. В составе 0,3 % С; хрома (Cr) 1%; молибдена (Mo) 1 %. Буква «А» говорит, что сплав улучшенный, прошел закалку с высоким отпуском.

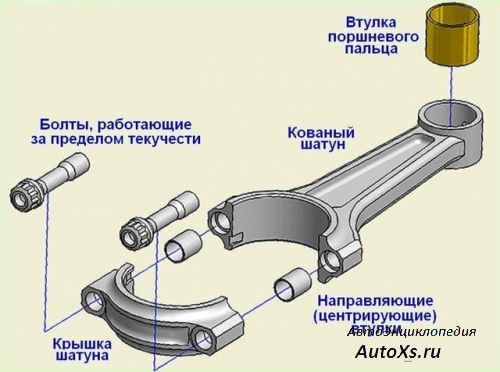

Строение шатуна

Шатун ДВС состоит из:

- верхней поршневой головки;

- силовой стержень;

- нижней кривошипной головки.

Верхняя головка шатуна изготавливается цельной. Это соединительный элемент с отверстием для поршневого пальца. Верхняя головка не разъемная.

Силовой стержень выполняется цельным, без соединительных частей.

Нижняя головка шатуна — это место соединения шатунной шейки коленвала ДВС. Нижняя головка разборная, соединяются шатунными болтами. Во время ремонта вместо шатунных болтов нельзя ставить обычные, так как шатунные выдерживают большую температуру и нагрузку. Испорченную резьбу на шатунных болтах не восстанавливают методом нарезки, на заводе резьбу создают методом накатки, а не нарезкой плашкой. Это означает, что при поврежденной резьбе шатунных болтов, их следует заменить, а не ремонтировать.

В нижнюю головку в посадочное место устанавливают тонкостенные вкладыши (подшипники скольжения). Подшипники для нижней головки шатуна не отличаются по конструкции от коренных вкладышей коленвала.

В некоторых шатунах имеются специальные отверстия для прохождения моторного масла к подшипнику скольжения.

Для подачи масла к верхней головке, в некоторых видах предусмотрено смазывающее отверстие. Силовой стержень дизельных двигателей более толще, массивнее.

1 — шатунный болт; 2 — крышка; 3, 4 — нижний и верхний шатунные вкладыши; 5, 8 — нижняя и верхняя головки шатуна; 6 — корончатая гайка; 7 — стержень шатуна; 9 — втулка (гильза); 10, 11 — штифты; a — канал; б, в, г — стержень, конусный поясок и головка шатунного болта; д, е — дугообразные канавки; ж, и, о — радиальные отверстия; з, м — холодильники; к, л — кольцевые канавки; н — короткая канавка; п — выемка под штифт; р — лыска.

По конструкции строение шатунов классифицируют на:

- двутавровые;

- круглые;

- ромбические.

Двутавровые используются в автомобильных двигателях внутреннего сгорания.

Круглые шатуны применяются в двигателях для судов.

Ромбические шатуны назначаются для двигателей к высокоскоростным гоночным автомобилям.

Кривошипные головки классифицируются на:

- простые;

- прицепные;

- вильчатые.

Шатуны с простыми кривошипными головками устанавливают в простые ДВС.

Шатуны с прицепными кривошипными головками используются в звездообразных и V-образных двигателях.

Шатуны с вильчатыми кривошипными головками применяются в V-образных и W-образных моторах.

Как работает шатун

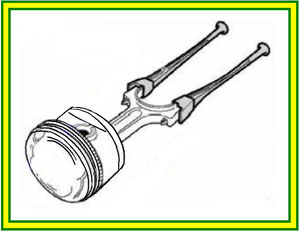

Передает энергию движения шатуну в двигателе внутреннего сгорания энергия взрыва горюче-воздушной смеси в рабочей камере сгорания цилиндра. После того, как топливно-воздушная смесь воспламенилась, происходит толчок поршня от его верхней мертвой точки вниз до нижней мертвой точки поршня (в мертвых точках скорость движения равна 0). Так как поршень плотно соединен с верхней головкой шатуна поршневым пальцем, поршень толкает шатун вниз. Нижняя головка шатуна плотно закреплена на шатунной шейки коленчатого вала. Шатун при движении вниз проворачивается вокруг оси коленвала ДВС на 360 градусов и начинает обратное движение вверх. Это один цикл работы цилиндро-поршневой группы кривошипно-шатунного механизма.

Как стучит шатун

Для обеспечения вибраций близкой к нулю, шатуны изготавливаются как можно легкими. Облегчение веса может уменьшить прочность. Поэтому конструкторы ищут золотую середину.

В этом видео показано, как стучит шатун автомобиля Сузуки.

Если новые шатуны ДВС приходят по заказу в цельном виде, то их надо сломать. Ниже, на видео показано, как сломать новый шатун для Шевроле.

Шатун поршня: назначение, конструкция, основные неисправности

Шатун передает энергию от поршня к коленчатому валу. При этом он совершает два вида движения: круговое и возвратно-поступательное. Первое происходит в месте соединения его нижней головки с коленвалом, второе – в зоне соединения верхней головки с поршнем. Вследствие такой конструкции шатун постоянно испытывает высокие нагрузки во время работы.

Шатун поршня состоит из следующих элементов.

Поршневая головка

Верхняя (поршневая) головка представляет собой цельную неразборную конструкцию, которая соединяется с поршнем при помощи пальца: плавающего или фиксированного.

В верхней головке плавающего пальца обычно расположены бронзовые или биметаллические втулки. Если их нет, палец свободно двигается в отверстии головки шатуна. Для того, чтобы данный механизм функционировал нормально, ему требуется достаточное количество смазки.

Чтобы обеспечить необходимый уровень натяга, фиксированный палец вставляется в цилиндрическое отверстие меньшего диаметра.

Так как на верхнюю головку действуют очень высокие нагрузки, она имеет трапециевидную форму. Это позволяет увеличить опорную поверхность при работе поршня.

Кривошипная головка

Нижняя (кривошипная) головка соединяет коленчатый вал и шатун. Многие шатуны обладают разъемной кривошипной головкой, что зависит от метода сборки двигателя. Крышку головки с шатуном соединяют болты, штифты или бандажное крепление.

На каждый шатун можно установить только ту крышку, которой он оснащался с завода, так как она обладает определенным весом и размером. При ремонте данную деталь заменить нельзя.

По расположению стержня головка может быть прямой или косой. Последняя характерна для V-образных двигателей и используется для уменьшения размеров силового агрегата.

В нижней части шатунной головки располагаются подшипники скольжения, схожие с коренными вкладышами коленчатого вала. Их изготавливают из стальной ленты, которая изнутри обработана антифрикционным материалом с высокими износостойкими характеристиками. Особенностью этого слоя является то, что он работает только в присутствии моторного масла, а в режиме «сухого трения» очень быстро истирается.

Чаще всего его применяют на юбках поршней, дроссельных заслонках, вкладышах распредвала, подшипниках скольжения.

MODENGY Для деталей ДВС обладает следующими преимуществами:

-

Имеет широкий диапазон рабочих температур: от -70 до +260 °C

Повышает КПД двигателя

Снижает трение и износ

Защищает детали от задиров в режиме масляного голодания

Снижает расход топлива

Отверждается при комнатной температуре

Совместно с покрытием рекомендуется использовать Специальный очиститель‑активатор MODENGY. Он не только убирает разнородные загрязнения с поверхностей, но и образует пленку, улучшающую адгезию покрытия с основанием.

Силовой стержень

Силовой стержень многих шатунов имеет двутавровую форму и расширяется от верхней головки к нижней. В дизельных двигателях используются более прочные и массивные детали, чем в бензиновых. В спорткарах устанавливаются шатуны, изготовленные из алюминия. Благодаря такому решению снижается масса автомобиля.

Все шатуны должны иметь одинаковый вес, в противном случае усилятся вибрации при работе силового агрегата.

Из чего изготавливают шатуны?

Каждый производитель стремится уменьшить вес деталей КШМ и снизить производственные затраты. Но так как на шатуны в процессе работы двигателя воздействуют высокие нагрузки, уменьшать их массу нежелательно – это может пагубно отразиться на прочности изделий.

При массовом производстве шатуны для бензиновых двигателей изготавливают из специального чугуна методом литься. Это позволяет добиться практически идеального соотношения прочности и стоимости деталей.

В дизельных силовых агрегатах шатуны испытывают более высокие нагрузки, поэтому их производят из легированной стали методом горячей ковки или горячей штамповки. Получаемые детали прочнее, но при этом дороже литых.

В мощных автомобилях и спорткарах используются шатуны из титановых и алюминиевых сплавов. Они в два раза легче стальных и чугунных, что позволяет снизить вес двигателя и увеличить его оборотистость.

Большое значение играет конструкционный материал, из которого изготовлены болты крепления крышки шатунной головки. Их производят из высоколегированной стали, предел текучести которой в 2-3 раза больше, чем у обычной углеродистой.

Почему шатуны выходят из строя?

Основной причиной выхода шатунов из строя является износ деталей. Верхняя головка редко подвергается ремонту, а рабочий ресурс втулки нередко оказывается равен ресурсу самого двигателя.

Нарушение формы или разрушение шатуна может произойти вследствие гидроудара, попадания внутрь двигателя абразивных веществ и посторонних предметов, соударения головки блока и поршня.

Подшипники нижней головки могут выйти из строя вследствие недостаточного смазывания. Определить такую неисправность можно по замятию вкладышей, удлинению шатунных болтов, темно-синему окрасу шатунной головки и потемнению вкладышей.

К поломке шатуна приводит недостаточный уровень масла в двигателе, засорение масляного фильтра, загрязнение цилиндра абразивами и посторонними предметами.

Ремонт шатунов

Шатуны нуждаются в ремонте, если наблюдаются:

Износ зазора в верхней головке цилиндра

Износ поверхности и зазора в нижней части головки

Перед началом работ шатун тщательно осматривается, при помощи нутрометра измеряется диаметр детали, зазоры в верхней и нижней части.

Если все показатели в норме, менять шатун не потребуется. При деформации стержня отверстия головок перестают быть параллельными, что приводит к перекосу цилиндра. Об этом свидетельствуют повышенная шумность двигателя при работе на холостом ходу, следы износа на коленвале, головке шатуна, поршне и стенках цилиндра. Еще одним методом проверки шатуна на деформацию является его раскачка на специальной проверочной плите.

После проведения всех необходимых измерений приступают к ремонту.

Чтобы получить нужную геометрию зазора нижнего шатуна, необходимо убрать небольшое количество металла с поверхности крышки головки. После этого крышка ставится назад и фиксируется при помощи болтов.

Расточка отверстия головки по требуемому размеру производится на расточном или универсальном станке. После операции выполняется хонингование.

Если зазор под поршневой палец увеличен, бронзовая втулка под верхнюю головку меняется, и новая деталь принимает нужный размер. Очень важно, чтобы отверстия головки и втулки совместились. В этом случае масло не будет попадать на поршневой палец.

Шатунные вкладыши и юбки поршней рекомендуется дополнительно обработать антифрикционным покрытием.

Присоединяйтесь

© 2004 – 2021 ООО «АТФ». Все авторские права защищены. ООО «АТФ» является зарегистрированной торговой маркой.

Шатун и все,что нужно о нем знать.

Шатун – это соединительная деталь между коленвалом и поршнем, основное назначение которой является преобразование поступательных движений поршня внутри цилиндра во вращательные движения коленчатого вала, с которого вращение передается на колеса автомобиля через трансмиссию.

Материалы для производства шатунов

Шатуны производятся двумя способами — штамповкой из высокопрочной стали или литьем из чугуна. В дизелях применяются шатуны, изготовленные из легированной стали методом ковки или горячей штамповки.

В некоторых видах бензиновых двигателей устанавливаются шатуны, производимые из порошкообразных металлов методом спекания.

Из-за напряженных условий работы данная деталь КШМ должна отличаться надежностью, долговечностью и износостойкостью.

Особое внимание уделяется не только изготовлению шатунов, но и болтов крепления. Для производства болтов используются легированные виды стали, обладающие высоким коэффициентом текучести, что в несколько раз выше, чем у высокоуглеродистых сталей.

Стержень шатуна

У большинства производителей автомобилей, ориентированных на массовый рынок, стержень шатуна расширяется к его нижней головке и имеет двутавровую форму. У дизельных двигателей шатуны более массивны и прочны, чем у бензиновых двигателей. Некоторые двигатели оснащаются шатунами и других форм, к примеру, в спортивных авто, в которых имеются алюминиевые шатуны. Обычно, стержень шатуна имеет внутренний просверленный канал для подачи масла в верхнюю головку.

Иногда, этот канал также ведёт и к нижней головке, откуда масло разбрызгивается в полости цилиндра и поршня. Все шатуны двигателя должны иметь одинаковый вес, чтобы вибрации от двигателя были минимальными. Кроме того, совпадать должен не только вес всего шатуна, но и вес верхних головок и нижних головок. Для достижения одинакового веса используют очень точные весы, а потом подгоняют вес по самому лёгкому шатуну, аккуратно снимая часть металла с бобышек (металлические наплывы на поверхности шатунов) на головках и на стержне шатуна.

Строение шатуна

Шатун имеет простое устройство, которое состоит из следующих элементов:

- стержня;

- поршневой головки;

- кривошипной головки.

Стержень представляет собой составной элемент шатуна, имеющий преимущественно двутавровое сечение. Некоторые модели имеют круглое, крестообразное, Н-образное или прямоугольное сечение шатунного стержня. В стержне присутствует канал, предназначенный для транспортировки масла к подшипнику головки поршня.

поршневая головка — это проушина с цельной структурой, внутри которой расположена втулка. Втулка представляет собой скользящий подшипник, предназначенный для вращения пальца поршня. Материал изготовления втулки: бронза или сталь с оловом или свинцом. Структура поршневой головки зависит от размера поршневого пальца, а также от метода его крепления. Для того, чтобы уменьшить вес шатуна и, как следствие, нагрузку на поршневой палец, на некоторых автомобильных двигателях устанавливают шатуны с поршневой головкой в виде трапеции.

Кривошипная головка — механизм, предназначенный для соединения шатуна и коленчатого вала друг с другом. Большая часть шатунов оснащена разъемной кривошипной головкой, это объясняется способом сборки двигателя внутреннего сгорания. Крышка головки, расположенная в нижней части, прикрепляется болтами к шатуну. Иногда применяют бандажное или штифтовое крепление составных элементов головки. Разъем кривошипной головки бывает двух видов: прямой (расположен под углом 90 градусов относительно оси стержня), косой (под определенным углом к оси). Косой разъем используется для уменьшения размеров двигателя V-образной формы.

Профилированные стыковые поверхности головки обеспечивают препятствие при воздействии поперечных сил. При этом соединение может быть замковым или зубчатым. Самым современным и популярным является соединение, изготовленное методом раскалывания. Оно называется сплит-разъемом.

Внутри кривошипной головки шатуна расположен подшипник, который состоит из двух многослойных вкладышей. Количество слоев может варьироваться от двух до пяти в каждом. Наиболее широко используются вкладыши из двух и трех слоев. Двухслойный вкладыш изготовлен из стали с антифрикционной поверхностью. Трехслойный также состоит из стали, а антифрикционное покрытие разделяется специальной прокладкой.

Снятие и установка шатунно-поршневой группы

Снятие

Отдельно снять шатун с двигателя не получится, это возможно сделать только в сборе с установленным на шатун поршнем в сборе с пальцем и поршневыми кольцами. В некоторых случаях можно снять шатунно-поршневую группу без снятия двигателя с автомобиля. Иногда это выгодно в целях экономии времени, но всё же для обеспечения необходимой для проведения этого ремонта чистоты, без которой качественно выполнить ремонт затруднительно, лучше подобный ремонт выполнять на снятом двигателе. Тем более, что для выполнения этого ремонта всё равно придётся снимать головку блока цилиндров и масляный поддон двигателя. А при снятии головки блока цилиндров всё равно придётся снимать или отсоединять большинство жгутов проводов и вакуумных трубок.

Перед снятием шатунно-поршневой группы, следуя указаниям Руководства по ремонту автомобиля, снимите головку блока цилиндров и масляный поддон двигателя. Как снимать шатунно-поршневую группу обычно подробно описывается в Руководстве по ремонту автомобиля. Тут даются просто некоторые замечания, которые не всегда присутствуют в руководстве.

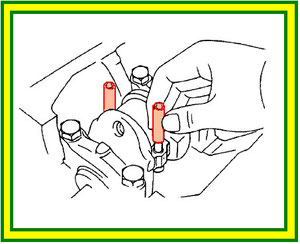

Перед откручиванием гаек (болтов) крепления крышки шатуна определите место нахождения меток, указывающих в какой цилиндр устанавливается данный шатун с поршнем и направление установки крышки относительно шатуна. Если подобные метки не обнаружены, что бывает крайне редко, нанесите их самостоятельно удобным способом. Несмотря на то, что крышка шатуна крепится всего двумя гайками (болтами), откручивайте гайки постепенно и поочерёдно. При чем при первом ослаблении затяжки гайки гайку допускается повернуть не более чем на ¼ оборота, а лучше меньше. После откручивания гаек снимите крышку шатуна. Примете меры, исключающие падение вкладыша из крышки шатуна. Шатунные болты изготавливаются из очень прочной стали, поэтому для уменьшения вероятности повреждения полированной поверхности шатунной шейки коленчатого вала и поверхности стенок цилиндров на шатунные болты необходимо установить специальные защитные и направляющие приспособления. При отсутствии подобных приспособлений, что бывает чаще всего, наденьте на болты куски шлангов из мягкого материала подходящего диаметра.

Для извлечения поршня из цилиндра установите коленчатый вал так, чтобы ось шатунной шейки совпала с продольной осью цилиндра. Примите меры предосторожности, исключающие падение поршня в сборе с шатуном. Поддерживая поршень снизу, лёгкими ударами деревянной ручки молотка по шатуну или болтам извлеките поршень из отверстия цилиндра.

Укладывайте все снятые детали так, чтобы была возможность установки этих деталей на то место, где они стояли до снятия. Это относится также к гайкам или вкладышам, даже если принято решение о замене вкладышей. По состоянию вкладышей можно определить некоторые неисправности двигателя. Укладывайте снятые детали только на чистую поверхность.

Установка

Проведите тщательный осмотр и необходимую дефектовку всех снятых деталей.

Соедините шатун с поршнем при помощи поршневого пальца и установите на поршень поршневые кольца. Некоторые советы по установке этих деталей даны в соответствующих статьях. Одновременно соберите все шатунно-поршневые группы двигателя.

Ещё раз проверьте, что замки поршневых колец установлены в соответствии с указаниями в Руководстве, а в случае отсутствия таких указаний установите замки соответствии с рекомендациями, данными в главе «Установка поршневых колец».

Обильно смажьте поршень, поршневые кольца и стенки цилиндров чистым моторным маслом. Смажьте внутреннюю поверхность специального приспособления для сжатия поршневых колец

Установите на поршень специальное приспособление и сожмите кольца. Иногда необходимо слегка обстучать приспособление молотком с пластмассовым бойком.

Установите на болты крышки крепления шатуна защитные приспособления или наденьте на болты отрезки шлангов. Осторожно вставьте шатун в отверстие цилиндра. Шатун с поршнем допускается устанавливать только в одном направлении, обычно направление установки указывается специальной меткой на днище поршня. Опустите поршень в цилиндр, пока специальное приспособление не коснётся поверхности блока цилиндров. Прижмите приспособление к поверхности блока цилиндров и нанесите несколько очень лёгких ударов торцом деревянной ручки молотка по всей окружности верхней кромки приспособления. Прижимая приспособление к поверхности блока цилиндров, лёгкими равномерными ударами деревянной ручки молотка, переместите поршень в отверстие цилиндра.

Выровняйте шатун относительно шейки коленчатого вала. Тщательно протрите поверхность шатуна, на которую устанавливается вкладыш подшипника. Убедитесь в идеальной чистоте этой поверхности. Осторожно установите в шатун ранее подобранный для этого цилиндра верхний вкладыш шатунного подшипника. Верхний вкладыш может отличаться от нижнего отсутствием канавки для масла. Верхний или нижний вкладыш определяется для нормального положения двигателя, поскольку при установке подсоединении шатуна на снятом двигателе двигатель, чаще всего находится в перевёрнутом состоянии, верхний вкладыш будет расположен внизу.

Если повторно устанавливаются снятые при разборке вкладыши, их необходимо установить на то место, в котором они находились до снятия. Не наносите масло на постель подшипника или на наружную поверхность вкладыша. Совместите, если имеется, фиксирующий усик вкладыша с соответствующей выемкой в шатуне.

Тщательно протрите внутреннюю поверхность крышки шатуна и наружную поверхность нижнего вкладыша. Не нанося масла на вкладыш и крышку, установите нижний вкладыш в крышку шатуна. Совместите усик крышки с пазом. Нанесите обильный слой чистого моторного масла на шатунную шейку коленчатого вала и на внутренние поверхности обоих вкладышей. Некоторые производители не рекомендуют наносить масло пальцем, а предлагают пользоваться для этого только специальной маслёнкой.

Ещё раз убедитесь, что устанавливаете крышку шатуна именно этого цилиндра и устанавливаете её в правильном направлении. Установите крышку с установленным вкладышем на болты. Прижимая крышку к шатуну, закрутите гайки от руки. Затягивайте гайки в строгом соответствии с указаниями руководства. При этом обязательно используйте динамометрический ключ, и если необходимо специальный транспортир для доворота гайки на установленный угол.

В такой же последовательности установите шатунно-поршневые группы остальных цилиндров. После выполнения этой работы обязательно убедитесь в лёгкости вращения коленчатого вала.

Устройство и работа шатуна двигателя

При работе двигателя шатун принимает на себя большую нагрузку т.к. совершает самую тяжёлую работу. Шатун передаёт мощность двигателя на колёса автомобиля, тем самым обеспечивая их необходимым крутящим моментом для движения. Делает он это благодаря возвратно-поступательному движению коленчатого вала и поршня.

Несмотря на то, что на всех двигателях шатуны выполняют одну и ту же работу — устроены они везде по разному. В первую очередь это зависит от типа двигателя: бензиновый или дизельный. Так же немаловажную роль играет компоновка двигателя: V-образная или рядная.

Для улучшения работы и снижения веса конструкторы стараются видоизменять шатуны и делать их более лёгкими, при этом сохраняя или даже увеличивая их заводскую прочность. Однако, проблема заключается в том, что, например, для дизельных двигателей шатуны всегда будут тяжелее, чем для бензиновых. Это обусловлено принципом работы самого ДВС.

Теперь давайте разберёмся из каких же составляющих состоит шатун двигателя внутреннего сгорания. В нём есть 3 основные детали: верхняя головка, стержень, нижняя головка. Верхняя головка имеет меньший диаметр и соединяется со стержнем поршневым пальцем. Соединение головки большего диаметра (кривошипной) происходит с помощью шейки коленчатого вала. Так у шатуна есть крышка, которая расположена в нижней головке и болты, закрепляющие её.

Подшипники скольжения очень тонкие и через отверстие в коленвале, которые сделаны на шатунных шейках, на них подаётся масло, под давлением создаётся масляная плёнка, в результате чего происходит скольжение между частицами масла.

Следующая важная деталь, о которой следует рассказать — это поршень. Он принимает на себя давление газов и дальше передаёт это усилие через шатун на коленчатый вал. В целом поршень — очень сложная техническая деталь, выполненная из алюминиевого сплава. Поршень должен быть очень прочным и лёгким, при этом при высоких температурах он не должен расширяться.

Диаметр поршня имеет немного меньший диаметр, чем цилиндр. Сделано это для того чтобы между стенками могло проходить масло и при этом не было трения металла об металл.

Поршневые кольца устанавливаются в специальные канавки в поршне и служат для уплотнения поршня с цилиндром. Сами кольца могут быть компрессионными и маслосъёмными. Компрессионных колец обычно два и они не дают газам прорываться, а маслосъёмное кольцо снимает масло со стенок цилиндров. Диаметр колец немного больше диаметра цилиндра, для лучшего уплотнения.

Определение поломки шатуна и пути решения проблемы

Ремонт шатунов двигателя — работа не сложная. Хотя при поломке последствия могут быть очень плачевными, поэтому важно уметь определять поломку этой детали и пути быстрого ремонта.

Первый признак поломки — стук в двигателе. Но многие могут спутать его со звукам распредвала, клапана или других элементов двигателя. Перепутать стук шатунов двигателя с другими звуками очень сложно. Он очень сильно похож на частый и громкий стук молотка.

Для того чтобы проверить в каком цилиндре поломка нужно попробовать снять провода с крышки трамблёра, но делать это нужно последовательно. Сняв один из проводов звук в двигателе уменьшится — это значит, что поломка скрыта именно в этом цилиндре.

На инжекторных двигателях сделать это немного сложнее. На модификации с фишками, нужно снять фишку с катушки зажигания, тем самым отключив нужный цилиндр.

После того как вы определили в каком цилиндре поломка — разберите двигатель и проверьте все шатуны. Если окажется что помимо сломанного шатуна в двигателе есть ещё и гнутые, то проблема может возникнуть в том, что с одной стороны поршень будет испытывать большее трение, а с другой пропускать масло, что впоследствии приведёт к образованию нагара.

Определить гнутый шатун очень просто. Для этого вам понадобится плоская поверхность и наждачная бумага. Натяните бумагу на поверхность и потрите об неё каждый шатун поршневой головкой. Если шатун ровный, то поверхность верхней головки будет равномерно блестящая. Если же шатун кривой, то поверхность будет блестеть не равномерно. В случае если шатун кривой — его так же следует заменить.

- Деформирован стержень

- Появились зазоры в верхней или нижней части головки

- Поддерживайте достаточный уровень масла

- Меняйте фильтр, не допускайте его загрязнения

- Меняйте масло каждые 7-12 тыс км

Чтобы хорошо и правильно отремонтировать шатун, желательно использовать специализированное оборудование, если у вас такого оборудования нет, то лучше доверить дело профессионалам.

Во-первых, для того чтобы привести нижний шатун в идеальное заводское состояние — вам нужно обточить крышку головки. Слой, который вы снимите, должен быть минимальным. После проведения операции установить головку в прежнее положение и затяните болты.

Во-вторых, помните, что нельзя растачивать головку больше установленного диаметра. Для того чтобы не превысить допустимое значение — расточку следует выполнять на специализированном станке.

В-третьих, после расточки шатуна может увеличиться зазор под поршневым пальцем в головке. Для решения этой проблемы нужно заменить бронзовую втулку, после чего она примет требуемый диаметр.

Также посмотрите эти видео о работе, устройстве и поломках шатуна двигателя:

Если Вы заметили ошибку, неточность или хотите дополнить материал, напишите об этом в комментариях, и мы исправим статью!