Поршень дизельного двигателя

Поршень дизельного двигателя

Поршень

Поршень является одной из деталей кривошипно-шатунного механизма двигателя и представляет собой целостный элемент условно разделяемый на головку и юбку. Он является основой процесса преобразования энергии горения топлива в тепловую, а далее в механическую. От качества работы данной детали напрямую зависит производительность двигателя, а также его надежность и долговечность.

Предназначение и виды поршней

В моторе поршень двигателя выполняет ряд функций, в частности, это:

- трансформация давления газов в усилие, передаваемое на шатун;

- обеспечение герметичности камеры сгорания;

- теплоотвод.

Поршень работает в экстремальных условиях под стабильно высокими механическими нагрузками. Поэтому для современных двигателей их изготавливают из специальных алюминиевых сплавов, отличающихся легкостью и прочностью при достаточных показателях термостойкости. Несколько менее распространены стальные поршни. Ранее они в основном производились из чугуна. Обязательно присутствующая на каждом изделии маркировка поршней расскажет, из чего оно изготовлено. Изготавливаются данные детали двумя методами – литьем и штамповкой. Кованые поршни, распространенные в тюнинге, изготовлены именно методом штамповки, а не выкованы вручную.

Конструкция поршня

Устройство поршня не является сложным. Это цельная деталь, которую для удобства определения принято условно разделять на юбку и головку. Конкретная форма и конструктивные особенности поршня определяются типом и моделью двигателя. В распространенных видах бензиновых ДВС можно увидеть только поршни с плоскими или крайне приближенными к такой форме головками. Часто они имеют канавки, предназначенные для максимального полного открывания клапанов. В моторах с непосредственным впрыском топлива поршни выполняются в несколько более сложной форме. Поршень дизельного двигателя имеет головку со специфической конфигурацией для обеспечения оптимального завихрения с целью качественного смесеобразования.

Схема поршня двигателя.

Под головкой на поршне размещаются канавки, в которые устанавливаются поршневые кольца. Юбки у различных поршней тоже разные: с формой, подобной конусу или бочке. Такая конфигурация позволяет компенсировать расширение поршня, существующее при его нагревании в работе. Следует отметить что, поршень приобретает полностью рабочий объем только после разогрева двигателя до нормальной температуры.

Чтобы максимально снизить эффект от постоянного бокового трения поршня о цилиндр на его боковую поверхность наносится специальный антифрикционный материал, тип которого также зависит от вида двигателя. Также в юбке поршня есть специальные отверстия с приливами, предназначенные для монтажа поршневого пальца.

Работа поршня предполагает его интенсивное нагревание. Он охлаждается, причем в разных моторах различными способами. Вот наиболее распространенные среди них:

- с помощью подачи масляного тумана в цилиндр;

- через разбрызгивание масла сквозь шатун или специальную форсунку;

- через впрыскивание масла по кольцевому каналу;

- с помощью постоянной циркуляции масла по змеевику, расположенному непосредственно в головке поршня.

Вплотную соприкасается со стенками цилиндра не сам поршень, а его кольца. Для обеспечения наивысшей износостойкости они производятся из особого сорта чугуна. Количество и точное расположение этих колец зависит от вида мотора. Чаще всего на поршень приходится пара компрессионных колец и еще одно маслосъемное.

Компрессионные колца предназначены не давать газам из камеры сгорания прорываться в картер. На первое кольцо приходится самая серьезная нагрузка, поэтому во всех дизельных и мощных бензиновых моторах в канавке первого кольца дополнительно присутствует стальная вставка, что позволяет повысить прочность конструкции. Существует множество видов компрессионных колец, которые уникальны практически у каждого самостоятельного производителя.

Маслосъемные кольца — для удаления лишнего масла из цилиндра и недопущения его проникновения в камеру сгорания. Такие кольца выполняются с большим количеством дренажных отверстий, а также с пружинными расширителями, хоть и не во всех моделях двигателей.

С шатуном поршень двигателя соединяется через поршневой палец, стальную деталь трубчатой формы. Самым распространенным способом крепления пальца является плавающий, благодаря которому деталь может прокручиваться в процессе работы. Специальные стопорные кольца не дают пальцу смещаться в стороны. Жесткий зацеп пальцев на данный момент практически не распространен из-за очевидной большей уязвимости таких конструкций.

Поломки поршня и сопутствующих деталей

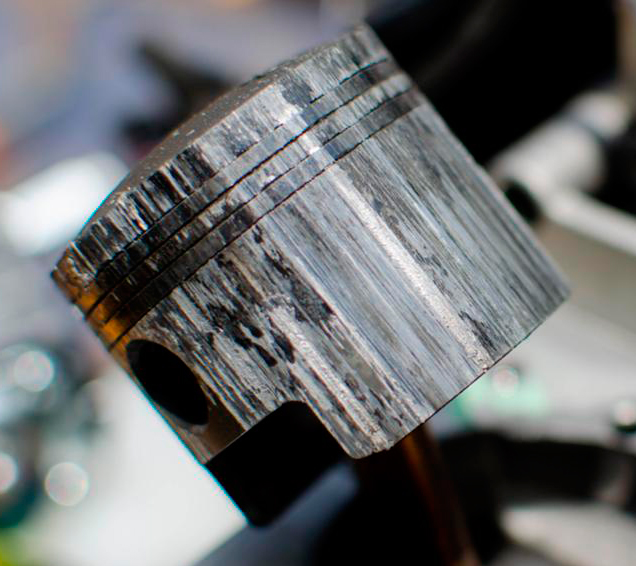

В процессе интенсивной или просто продолжительной эксплуатации поршень может выйти из строя по причине присутствия в цилиндре постороннего тела, на которое поршень постоянно наталкивается во время движения. Таким предметом может стать частица шатуна, коленвала или чего-то другого, отлетевшего от детали. Поверхности такого излома имеют серый цвет, они не характеризуются истиранием, трещинами и прочими визуальными признаками. Поршень распадается быстро и внезапно.

Излом, вызванный усталостью металла, характеризуется образованием в проблемном месте растровых линий. Это позволяет заблаговременно определить наличие поломки и заменить поршень. Помимо старения причиной такого излома может стать детонационное воспламенение, усиленные сотрясения поршня из-за сталкивания его головки с головкой цилиндра или чрезмерного зазора юбки. В любом случае на детали образуются трещины, свидетельствующие о ее скором выходе из строя.

После износа колец, повреждения головки поршня наиболее часто встречаемы.

Помимо износа и старения металла, связанные с поршнями поломки могут случаться по целому ряду разнообразных причин, среди которых:

- нарушение режима сгорания, например из-за задержки зажигания;

- неправильная организация пуска холодного двигателя;

- заполнение цилиндра маслом или водой при выключенном моторе, что называется гидравлическим ударом;

- необоснованное повышение мощности в результате перенастройки электроники;

- использование неподходящих деталей;

- другие причины.

Чаще всего ремонт осуществляется методом замены – поршня, колец или всей поршневой группы.

Поршни дизельных двигателей

Такая мера увеличения эффективности и надежности компрессионных колец применяется с 1931 года, чаще такая вставка располагалась только на первом компрессионном кольце, в некоторых случаях и второе.

Вставки изготавливаются из аустенитного чугуна (обладает высокой кислотостойкостью, щелочестойкостью и жаропрочностью)к тому же имеет подобный коэффициент теплового расширения, особо стойкие к изнашиванию. В этой оправке из чугуна находится первое компрессионное кольцо, работающее в самых суровых условиях, а это очень высокая температура и давление так распространенное в дизельных двигателях.

Канал охлаждения в поршне

Чтобы охладить область вокруг камеры сгорания наиболее эффективно, учитывая высокие температуры вытекающими из высокой выходной мощности применяют различные типы охлаждающих каналов.

Вариант с отрытым каналом в поршне через который впрыскивается масло из головки шатуна

Поршни со втулками в бобышках

Бобышки одни из высоко нагруженных областей поршня, в дизельных двигателях температура бобышек может подниматься до 240°C , при такой температуре алюминиевый сплав значительно теряет свою прочность. Для предотвращения обрыва бобышек или изменения их формы на овальную на высокой нагрузке устанавливают кремниево-латуниевые втулки, сплав: CuZn31Si1. Значительно увеличивающих прочность.

В поршнях FERROTHERM® рисунок вверху справа, днище поршня кольцевой пояс и часть бобышек сделанна из сплава стали несущая основную нагрузку, вторая отдельная часть это юбка из легкого алюминиевого сплава связанная с поршнем через бобышки. Охлаждающий канал головки поршня закрыт стальной пластиной. Такой тип поршня показывает отличные характеристики, низкое линейное расширение, низкий расход масла, повышенные нагрузки, из за высокой температуры днища поршня происходит лучшее сжигание топлива снижая токсичность выхлопа.

Оптимизированный поршень MONOTHERM®

Поршни MONOTHERMR

Поршень MONOTHERM® появился в результате развития THERM®. Эти поршни дизелей полносттью изготовлены из сплава стали с очень точно оптимизированным весом. Применяются в двигателях с очень маленькой высотой сжатия меньше 50% от диаметра цилиндра. Качество обработки на высшем уровне. Масса поршня близка к массе аналогичного поршня из алюминиевого сплава, рассчитанного на такую же нагрузку. Используются в дизельных двигателях с пиковым давлением в цилиндре до 20Мпа.

Оптимизированный MONOTHERM поршень

В оптимизированных поршнях MONOTHERM®, поршневая юбка связана с бобышками со всех сторон, верхний край юбки так же имеет связь с головкой поршня, что увеличивает его устойчивость к нагрузкам. Выдерживает давление в цилиндре до 25 МПа.

Поршни MonoXcompR

Чтобы противостоять еще большему давлению на поршень и выдерживать еще большую температуру в камере сгорания компания MAHLE разработала поршень MonoXcomp®; имеющий сложное строение и состоит из нескольких частей.

Головка поршня и его юбка изготавливается из различных металлов, что позволяет выбирать необходимые значения прочности и стойкости к температуре и окислительным реакциям подбираю необходимые материалы и возможность производить эти части кованными.

Такая компоновка поршня позволяет выдерживать давление больше чем 25 Мпа, тонкие стенки в области стержня так же образуют охлаждающий канал с циркулирующим маслом и эффективно отводят тепло от высоко нагруженных температурных зон, не распространяя высокую температуру на остальные части поршня.

Две части поршня позволяют выполнить большой канал для охлаждения, таким образом получается 2 контура охлаждения- в области стержня(в середине поршня) и в кольцевом поясе, эти каналы соединены между собой.

Соединительный элемент двух деталей поршня(стержень) в состоянии выдерживать инерционные нагрузки даже при 3000 об/мин, в другом случае, когда происходит такт рабочего хода, вся нагрузка передаётся через опорные элементы, не нагружая соединительные детали. Высота поршня может составлять менее 60% от его диаметра.

Поршень MonoXcomp® для грузовика

Поршни MonoWeld®

Детали стального поршня сварены трением и носят название MonoWeld®

Структура более жесткая, чем поршень MONOTHERM®. По сравнению с MonoXcomp®, поршень MonoWeld® так же имеет обширные каналы охлаждения, но не имеет дополнительного канала в центре. Рассчитаны на нагрузку до 25 МПа.

Поршень MonoWeld® для грузовика

Поршни для двухтактных двигателей

Поршни двухтактных двигателей подвержены более высокой температуре потому что за два оборота коленчатого вала происходит два рабочих хода, в четырех тактных в этом же промежутке совершается всего один рабочий ход. К тому же поршень управляет фазами газообмена, клапанов там нет. Поршни делают из гиперэвтектического сплава AlSi.

Какой тип поршня используется в двигателе, конечно имеет большое значение, он рассчитан для определенных режимов и должен соответствовать некоторым критериям, проще говоря Сила поршня способность эффективно отводить тепло, выдерживать переменную нагрузку и многое другой.

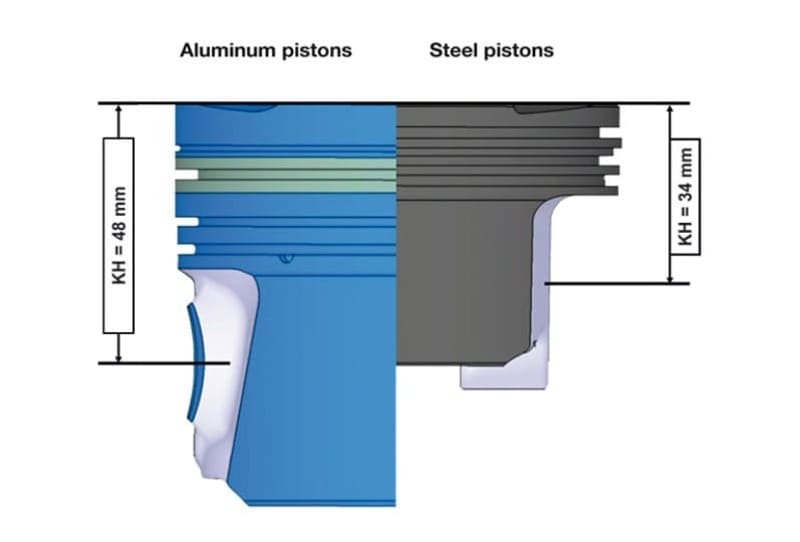

Стальной поршень против алюминиевого. Кто победит?

Современные дизельные двигатели должны обладать не только более высокими мощностными показателями при минимальной массе и малом удельном расходе топлива, а и значительно сокращать вредные выбросы. Важным фактором при решении этой проблемы является выбор материала поршня, который может быть изготовлен из алюминиевого сплава или из стали.

Поршень — наиболее ответственная и специфичная деталь в современном двигателе. Он должен быть легким и прочным, способным выдерживать значительные механические и тепловые нагрузки, а кроме того, обладать высокой износостойкостью рабочих поверхностей, низким трением при минимально возможном зазоре в цилиндре.

Удельная мощность современных дизельных двигателей составляет 100 кВт / л. и будет продолжать возрастать, а значит будет расти и максимальное давление в цилиндрах, что также увеличивает нагрузку на поршни.

Поршни работают в «адских» условиях, поскольку во время работы подвергаются высоким термическим и механическим нагрузкам. Обычно срок службы поршня дизеля определяется краем камеры сгорания, на который приходится особенно высокое пиковое давление и температура. В зависимости от материала эта область может разогреваться до температуры от 400 °C до 500 °C.

Алюминий хорошо обрабатывается, замечательно отводит тепло, но имеет ограничения по теплостойкости. Уже при температуре 300 °C его свойства значительно ухудшаются.

Благодаря новым каналам охлаждения температура поршня может быть снижена примерно на 35 °C. Другие меры, как, например, армирование волокнами алюминиевого поршня, повышают его прочность при хорошей теплопроводности без снижения прочности. Но имеется предел, который сложно преодолеть.

Поскольку стальной поршень значительно прочнее, чем в алюминиевый, то и расстояние между кольцами, а также общая высота уплотняющей части у него меньше. А поскольку стальные поршни имеют меньшую высоту, то и вес двигателя может быть уменьшен на десятки килограммов.

Первоначально стальные поршни были разработаны для того, чтобы можно было поднять предельное пиковое давление в цилиндрах выше 200 бар для высоконагруженных дизельных двигателей без ущерба для ресурса поршневой группы. У современных коммерческих автомобилей пиковое давление в цилиндрах двигателя достигает 240 бар и тенденция к его повышению сохраняется

Испытания на стенде для определения силы трения показали, что стальной поршень может обеспечить экономию топлива от трех до пяти процентов и сокращение выбросов CO2 на три процента. Кроме того, стальные поршни имеют тенденцию расширяться и сжиматься при нагреве со скоростью, очень близкой к скорости чугунного блока, в котором они работают, поэтому характеристики кольцевого уплотнения и выбросов также улучшаются.

Благодаря прочности стали поршень может обеспечить более высокую выходную мощность при повышенных пиковых давлениях в цилиндрах, а выбросы могут быть уменьшены. Все эти преимущества реализованы для двигателей с малой и средней удельной мощностью.

Ситуация несколько иная для двигателей с большей удельной мощностью. В этих случаях стальные поршни не являются идеальным решением.

Кроме того, более низкая теплопроводность стали может привести к проблемам с охлаждением поршня. В отличие от алюминия, у стального поршня тепло хуже отводится от днища. Это может привести к высокой температуре поверхности в охлаждающем канале. Если эти температуры превышают пороговое значение около 350 °C, охлаждающее масло будет быстро стареть и сгорать, в результате чего образуется изолирующий масляный нагар.

Частично проблемы по улучшению охлаждения можно решить изменением формы камеры сгорания в поршне либо применив две форсунки для охлаждающего масла.

Но все-таки для высоких удельных мощностей необходимо будет найти совершенно новые решения, которые не допустят крекинга смазывающих жидкостей.

Поршень двигателя внутреннего сгорания: технология упрочнения и новейшие достижения

Современные поршневые двигатели внутреннего сгорания — крайне сложные системы, в состав которых входит большое количество элементов. Один из них — поршень, наиболее важная и специфическая деталь в современных двигателях. Для того, чтобы выдерживать значительные механические нагрузки и тепловые удары, поршень должен быть одновременно и легким, и прочным.

О задачах, которые приходится решать при конструировании и производстве поршней, а также о современных технологиях их упрочнения рассказывает основатель проекта ZENTORN (компания-резидент Инновационного центра “Сколково”), Дмитрий Лебедев.

Почему поршень настолько важен?

Как и говорилось выше, он должен быть легким и прочным, чтобы выдерживать все расчетные нагрузки. Кроме того, поршень должен обладать одновременно высокой термоциклической стойкостью основных рабочих поверхностей, износостойкостью и низким трением тронковой части при минимально возможном зазоре в цилиндре.

Зачем? Это очень важно для герметизации камеры сгорания топливно-воздушной смеси, с тем, чтобы избежать прорыва газов из камеры сгорания в картер, а также поступления масла в обратном направлении. В идеальном варианте расход масла должен быть минимальным, а детали двигателя должны работать в режиме жидкостного трения.

В большинстве случаев причиной выхода из строя ДВС является износ элементов:

- В бензиновом двигателе основные повреждения получает поршень из-за высокой температуры его нагрева и резких перепадов температур. При протекании рабочего процесса происходит снижение предела прочности материала.

- В дизельном двигателе износу подвергаются и детали цилиндро-поршневой группы (ЦПГ), и камера внутреннего сгорания. Причиной служат переменные напряжения, вызванные воздействием переменного давления газов в цилиндре в течение рабочего цикла.

- Низкочастотные колебания температуры поршня, связанные со сменой режимов работы двигателя; высокочастотные циклические термические колебания, обусловленные изменением температуры материала в поверхностном слое камеры сгорания в течение каждого рабочего цикла.

Неслучайно поршень является центром концентрации технических новшеств, которые заложены в конструкцию двигателя. В последние годы автопроизводители идут по пути оптимизации конструкции поршня и уменьшение его массы для снижения инерционности — активнее используют поршни без вставок и пазов. Это объясняется тем, что автомобильные двигатели последнего поколения часто оснащаются алюминиевым блоком цилиндров. Соответственно, поршни понадобилось облегчить без ухудшения их термозащитных, прочностных и других эксплуатационных характеристик.

Кроме того, были разработаны и эффективные методы получения заготовок поршней, включая штамповку (ковку) и «жидкую» штамповку. Все это дало возможность усовершенствовать поршни и технологию их производства.

Методы упрочнения поверхности поршней

Существует ряд методов, один из них — технология электрического осаждения на поверхности металлов электрохимических покрытий с применением различных композиций. Метод осаждения состоит в следующем: из раствора электролита на поверхность днища поршня осаждаются неметаллические включения (бориды, сульфиды, карбиды, оксиды и т.д). Благодаря атомарному воздействию на поверхностные слои алюминия, прочностные характеристики полученного пленочного покрытия превышает твердость основного металла, что повышает термостойкость и прочностные характеристики.

Перспективным методом упрочнения является микродуговое оксидирование (МДО). Он заключается в формировании в поверхностных слоях группы вентильных металлов керамических покрытий с уникальным комплексом свойств, значительно превосходящих по своим термоизоляционным и прочностным характеристикам основной металл. Отличительной особенностью процесса в появлении на границе металл-электролит микроплазменных разрядов – плазмохимическом и термическом воздействии.

Технология ZENTORN: применение стэка технологий

Когда резервы свойств материалов практически исчерпаны, а эксплуатационные потребности в увеличении литровой мощности и нагрузки на элементы цилиндропоршневой группы неуклонно растут, возникает необходимость решения комплексной задачи: повышения эксплуатационных характеристик без изменений конструкции двигателя.

Результатом решения технической задачи группой разработчиков технологии «ZENTORN» является модель поршневого ДВС со штампованным поршнем с нирезистовой вставкой и двухслойным термобарьерным керамическим покрытием.

Поршень двигателя: конструкция, функции, причины износа и способы его предотвращения

Поршень двигателя – один из основных составных элементов цилиндро-поршневой группы. Он воспринимает давление газов, образующихся при сгорании топливно-воздушной смеси, а затем передает его на шатун.

Экстремальные условия эксплуатации поршней – высокие давления, инерционные нагрузки и температуры – требуют использования для их изготовления материалов с особыми параметрами:

- Высокой механической прочностью

- Хорошей теплопроводностью

- Малой плотностью

- Незначительным коэффициентом линейного расширения

- Антифрикционными свойствами

- Коррозионной устойчивостью

Такими свойствами обладают специальные алюминиевые сплавы, отличающиеся легкостью и термостойкостью. Реже в изготовлении поршней используются серые чугуны и сплавы стали.

Поршни могут быть литыми или коваными. Первые производятся путем литья под давлением, вторые – методом штамповки из алюминиевого сплава с небольшим добавлением кремния (около 15 %). Это значительно увеличивает их прочность и снижает степень расширения материала в диапазоне рабочих температур.

Устройство поршня

Рассмотрим каждый компонент подробнее.

Днище поршня

Форма днища зависит от типа двигателя, особенностей камеры сгорания и многих других факторов. Поршень может иметь плоское, вогнутое или выпуклое днище.

Детали с плоским днищем наиболее просты в производстве, используются как в бензиновых, так и дизельных двигателях вихрекамерного и предкамерного типа.

Поршни с вогнутым днищем свойственны для дизельных двигателей. Они обеспечивает более эффективную работу камеры сгорания, однако способствуют большему образованию отложений при сгорании топлива.

Выпуклая форма днища улучшает производительность поршня, но при этом снижает эффективность процесса сгорания топливной смеси в камере.

Днище поршня принимает на себя основную термонагрузку, в связи с чем имеет самую большую, по сравнению с другими деталями, толщину: 7-9 мм в обычных бензиновых двигателях, 11 мм – в турбомоторах, 10-16 мм – в дизельных двигателях.

Существуют также автомобили, в которых установлены поршни с толщиной днища меньше стандартной – например, в некоторых моделях Honda она составляет всего 5,5-6 мм.

Уплотняющая часть

К уплотняющей части поршня относятся поршневые кольца, установленные в специальных канавках. В большинстве современных двигателей используется три кольца – одно маслосъемное и два компрессионных.

Маслосъемные кольца, как следует из названия, предназначены для удаления излишков масла со стенок цилиндра и предотвращения их попадания в камеру сгорания. Для этих целей служат сквозные отверстия, расположенные по периметру кольца.

Сквозь них масло поступает внутрь поршня, а затем отводится в поддон картера двигателя.

Компрессионные кольца предотвращают попадание отработавших газов из камеры сгорания в картер. По форме они могут быть трапециевидными, коническими или бочкообразными. Некоторые виды колец оснащены пружинным расширителем.

Наибольшие нагрузки воспринимает первое (верхнее) компрессионное кольцо, поэтому для увеличения ресурса данной детали ее канавку укрепляют при помощи стальной вставки.

Качество колец имеет огромное значение для уплотнения поршня. В этом отношении чугунные маслосъемные кольца намного надежнее составных, так как при их установке возникает меньше ошибок.

Направляющая часть

Направляющая (тронковую) часть поршня называют юбкой. С внутренней стороны она имеет бобышки, в которых находится отверстие под поршневой палец.

Нижняя кромка юбки предназначена для расточки и подгонки поршня. На ней имеется специальный буртик, с внутренней стороны которого в процессе механической обработки снимается часть металла.

В местах отверстий под поршневой палец с наружной части юбки вырезаются специальные углубления, вследствие чего стенки этих зон не взаимодействуют со стенками цилиндра, образуя так называемые «холодильники».

Стенки юбки предназначены для восприятия бокового давления. Естественно, что трение поршня о стенки цилиндра и нагрев обеих деталей при этом увеличивается.

Чтобы обеспечить свободное перемещение поршня в цилиндре, между юбкой и стенками гильзы предусмотрен зазор. Его величина зависит от линейного расширения металла поршня и цилиндра при нормальной работе двигателя. При слишком маленьком зазоре возникает перегрев, грозящий образованием задиров на поверхностях и заклиниванием поршня в цилиндре. Большой зазор также не рекомендован, так как поршень при этом не выполняет своих уплотняющих свойств.

Многие автопроизводители еще на этапе производства поршней наносят на юбки специальные антифрикционные покрытия. Это позволяет защитить их поверхности от преждевременного износа и облегчить приработку.

Данное покрытие эффективно снижает износ и трение, предотвращает скачкообразное движение сопряженных поверхностей, появление на них задиров и заклинивание поршня в цилиндре.

Данное покрытие эффективно снижает износ и трение, предотвращает скачкообразное движение сопряженных поверхностей, появление на них задиров и заклинивание поршня в цилиндре.

Средство устойчиво к длительному воздействию моторного масла, сохраняет работоспособность двигателя в режиме масляного голодания.

Полимеризация покрытия MODENGY Для деталей ДВС возможна как при комнатной температуре (за 12 часов), так и при нагреве до +200 °С (за 20 минут).

Удобная аэрозольная упаковка с тщательно настроенными параметрами распыления упрощает процесс нанесения состава.

Перед использованием покрытия производитель рекомендует провести предварительную подготовку деталей Специальным очистителем-активатором MODENGY. Это гарантирует отличную адгезию материала и его долговременную работу.

MODENGY Для деталей ДВС и Специальный очиститель-активатор MODENGY доступны в одном наборе. Поэтапное использование этих средств не требует особых навыков и дополнительного оборудования.

Причины износа поршней

При ежедневной эксплуатации транспортного средства двигатель работает стабильно лишь до определенного момента. Поршни, как и любые другие элементы двигателя, подвержены износу и возникновению неисправностей.

О некорректной работе поршневой группы свидетельствуют:

- Повышенный расход моторного масла и топлива

- Выделение из выхлопной трубы синего дыма

- Нестабильная работа двигателя на холостых оборотах (вибрация рычага КПП)

- Снижение мощности двигателя и т.д.

- Нагар на свечах зажигания

При демонтаже ЦПГ могут наблюдаться проблемы, требующие срочного решения и определения причин.

Так, задиры на днище поршня возникают вследствие его перегрева, к которому, в свою очередь, могли привести нарушения процесса сгорания топливно-воздушной смеси, деформация или засорение масляной форсунки, установка поршней неправильного размера и параметров, неисправности в системе охлаждения.

Следы от ударов на днище свидетельствуют о слишком большом выступе детали, неправильной посадке клапана, отложениях масляного нагара, неподходящем уплотнении ГБЦ и др. проблемах.

К появлению трещин на днище приводят недостаточная компрессия в цилиндрах, плохое охлаждение поршня, неисправность впрыскивающей форсунки.

Поршневые кольца могут повреждаться вследствие неправильной установки поршней. В таких случаях кольца подвергаются вибрации и сильному износу в области канавок.

Радиальный износ поршней возникает вследствие избыточного количества топлива в камере сгорания: из-за сбоев в приготовлении смеси, нарушения процесса сгорания, недостаточного давления сжатия, неправильного размера выступов поршней.

Осевой износ происходит в результате загрязнения поршней продуктами износа, образующимися во время приработки двигателя.

Повреждения юбки поршня могут возникать по многим причинам. Например, вследствие ассиметричного пятна контакта, которое вызвано скручиванием и/или деформацией шатуна, большим люфтом шатунного подшипника.

Задиры, расположенные под углом, образуются из-за слишком тесной посадки поршней, ошибок при монтаже шатуна горячим прессованием, недостаточной смазки при первом пуске двигателя.

Поверхности юбки подвергаются усиленному трению из-за переобогащения топливно-воздушной смеси, ее недостаточного сжатия, неисправности пускового устройства холодного двигателя, перебоев в зажигании и т.д.

Основной причиной выхода из строя гильз является кавитация, вызванная недостаточным охлаждением, применением некачественной охлаждающей жидкости, неправильной или неточной посадкой гильз цилиндров, а также использованием неподходящих уплотнительных колец с круглым сечением.

Блестящие места в верхней части цилиндра – не что иное как масляный нагар. Он возникает вследствие неисправности некоторых деталей и проникновения масла вместе с газами во всасывающий тракт.

Возникновение вышеописанных проблем, особенно в комплексе, требует серьезного внимания и безотлагательных действий. Промедление в таких случаях грозит дорогостоящим ремонтом или полной заменой двигателя.

Присоединяйтесь

© 2004 – 2021 ООО «АТФ». Все авторские права защищены. ООО «АТФ» является зарегистрированной торговой маркой.