Момент затяжки шатунов ваз 2110

Момент затяжки шатунов ваз 2110

Момент затяжки коленвала ваз 2112 16 клапанов

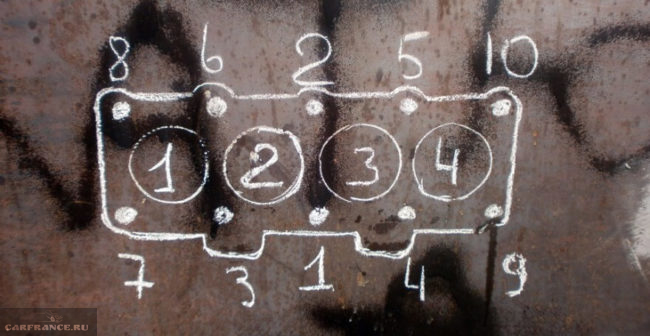

Примечания: 1. Приведенные значения моментов можно округлять до десятых долей в пределах допуска. Болты крепления головки цилиндров необходимо затягивать в четыре приема: 1 – моментом 20 Н·м (2 кгс); 2 – моментом 69,4–85,7 (7,1–8,7 кгс); 3 – довернуть на 90°; 4 – снова довернуть на 90°.

Технические характеристики Эксплуатационные жидкости Моменты затяжки Данные для различных регулировок Применяемые лампы Применяемые подшипники Применяемые сальники Замена охлаждающей жидкости Как мыть двигатель Холодный пуск двигателя Вождение переднеприводного автомобиля Эксплуатация в зимнее время О выборе ШРУСов Балансировка колёс Шипованные шины Боковой порез шины Что заливаем в радиатор? Как уменьшить расход топлива О моторном масле ВАЗ-2110 во Франции Здравствуй «десятка» Та самая «Десятка» ВАЗ 2112 самая шустрая Lada Сравнение ВАЗ 2110 и 2109 Балансировка колёс Об автосвечах Если запотевают стёкла Проблемы впрыска Перегрев двигателя из за крышки расширительного бачка Нестандартный маршрутник Кислородные датчики и лямбда-зонды Газовые амортизаторы Как купить хороший ВАЗ О тюнинге глушителя Предпусковой подогреватель Доработанный ВАЗ 2110 Lada Elegance (на базе 2112) Аэродинамика ВАЗ-2110 О радиопоисковой системе угнанных автомобилей Транспондерный иммобилайзер Блокиратор рулевого вала ВАЗ-2110 — скоро ли старт? Витамины для автомобиля Аэрография на красном кузове

Особенности процесса

У каждого двигателя свой момент, как и схема затяжки штифтов. На показатель этого момента влияют не только тип двигателя, а и другие факторы, которые необходимо знать, если вы решили самостоятельно произвести эту процедуру.

Те самые факторы:

- насколько хорошо смазаны отверстия штифтов и само состояние элементов;

- качество болтов играет большую роль – плохие или старые могут не пережить затяжку;

- если резьба или сам штифт имеют деформации – лучше не затягивать. Потому что через короткий период времени все не соответствующие нормам эксплуатации элементы выйдут из строя.

Самая острая необходимость процедуры натяжения возникает при демонтаже головки блока цилиндра, а также при его повторной установке.

Некоторые автолюбители заворачивают сильно вытянутые болты в 4 этапа. В таком случае на втором шаге момент равен 70-85 Н*м, что абсолютно недопустимо в работе с мотором Лады Приора на 16 клапанов.

Правильная последовательность натяжения ключей очень важна. Только в таком случае головка будет правильно выполнять свои перво- и второстепенные функции.

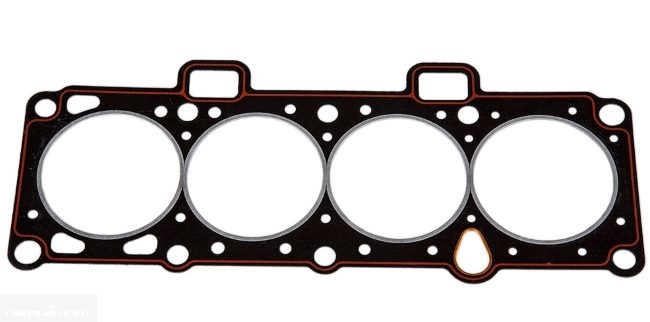

Перед монтажом необходимо обязательно очистить все резьбовые под втулочные отверстия. Потом все втулки размещаются по местам, а сверху укладывается прокладка. Все металлические элементы должны быть обезжиренными.

Во время установки прокладки не применяются герметики или другие смазочные масла.

Видео

На видео (канал Авто_Ремонт) подробно расписан процесс установки и сборки ГБЦ на ВАЗ 2112.

Сборка двигателя ваз 2110

Сборку двигателя на автомобиле ваз 2110 производите следующим образом. Установите на стенд чистый блок цилиндров и заверните в блок цилиндров отсутствующие шпильки. Установите кронштейн крепления генератора и закрепите его двумя болтами. Смажьте моторным маслом вкладыши подшипников и упорные полукольца коленчатого вала, а также поршни и сальники. При сборке двигателя после ремонта сальники коленчатого вала устанавливайте новые. Установите в 1-е, 2-е, 4-е и 5-е гнезда блока цилиндров вкладыши с канавкой, а в 3-е гнездо блока цилиндров и в крышки коренных подшипников — вкладыши без канавки. Уложите в коренные подшипники коленчатый вал и вставьте в гнездо среднего коренного подшипника упорные полукольца (рис. 2-18).

Предупреждение

Полукольца должны быть обращены канавками в сторону упорных поверхностей коленчатого вала (со стороны канавок на поверхность полукольца нанесен антифрикционный слой).

Что собой представляет ГБЦ

Для того чтобы проводить какие-то манипуляции с этим узлом, необходимо понимать предназначение и принцип работы устройства. Головка блока цилиндров на рассматриваемой нами модели ВАЗ-2112 выполняется из двух вариантов: чугун, алюминий. По сути, сухо говоря, это крышка движка.

Момент затяжки шатунов ваз 2112 16 клапанов

Для удобства пользователя авто производители смещают ось одного резьбового отверстия для болтов маховика на несколько градусов, поэтому установить эту деталь неправильно невозможно физически. Тем не менее, водители обычно перестраховываются дополнительно, ставя метки краской при демонтаже.

Метка при демонтаже маховика

По аналогии с фланцевыми соединениями здесь использовано 6 болтов, вкручиваемых в тело коленвала, расположенных через 60 градусов, кроме одного смещенного специально. Для данной формулы резьбового соединения применяется затяжка по специальной схеме, так как полноценного «креста» здесь нет:

- два болта напротив друг друга по оси диаметра;

- два болта рядом с предыдущими в той же последовательности;

- оставшиеся два болта по тому же принципу.

Схема для шести болтов

Внимание: Запрещено применять трубчатые «усилители» и наращивать ключи. Вместо этого следует использовать динамометрический ключ.

Ключ динамометрический

Почему болты срезает?

На вопрос, нужно ли менять болты для фиксации на коленвале маховика, каждый производитель отвечает заранее, в инструкции по эксплуатации – по возможности при каждой разборке этого узла. Срезать болт может по нескольким причинам:

- возникновение люфта при откручивании, увеличение рычага для срезающих усилий;

- неверный выбор класса прочности болта.

Срезанные болты маховика

При перетяжке резьбы срезать болт рабочие усилия не могут, так как крепеж просто выпадает наружу из-за срезанных ниток.

Выбор крепежа

Чтобы крепежный элемент не оборвало при эксплуатации двигателя, конструкторы рассчитывают болты по нагрузкам. Известными данными являются:

- нагрузка осевая и поперечная;

- температурные режимы эксплуатации;

- количество болтов в соединении.

В зависимости от марки стали рассчитывается усилие среза резьбы и тела болта, растяжение. Поскольку болты являются стандартными деталями, их выпускают и классифицируют согласно стандарту ГОСТ, а для конкретных соединений сборочных единиц выбирают по следующим критериям из таблиц этих ГОСТ:

- класс прочности;

- марка стали;

- способ изготовления;

- тип и количество шлицов;

- габаритные размеры (диаметр резьбы и длина).

Усилие затяжки определяется автоматически, но уже из других таблиц по классу прочности. Дополнительно в зависимости от количества болтов в сборочном соединении и их взаимного расположения в пространстве применяются различные схемы протягивания.

Самой популярной схемой служит «крест», когда болты протягиваются напротив друг друга на одной оси до конкретного значения усилия, затем другие, но уже по оси, под прямым углом к предыдущей.

В формуле болтового соединения фланца с 6 болтами схема «крест» не работает, поскольку оси сдвинуты, не на 90, а на 60 градусов относительно друг друга, поэтому выбирается другая последовательность, указанная выше и далее по ходу этого руководства.

Класс прочности

Традиционно в любое изделие, выпускаемое промышленным способом, закладываются материалы с минимально возможной себестоимостью изготовления, обеспечивающие необходимый запас надежности.

Другими словами, мостовые и крановые болты, считающиеся самыми надежными, сделанные из высокопрочных сталей, обойдутся слишком дорого для ненагруженных соединений. Это экономически не целесообразно, на практике не используется.

Хотя, при желании любой пользователь может использовать эти стандартные детали, чтобы они гарантированно не были срезаны маховиком при эксплуатации.

Крановый болт

По классификации ГОС 1759.4 существует 11 классов прочности болтов: 3.6, 4.6, 5.6, 5.8, 6.6, 6.8, 8.8, 10.9 и 12.9. Две цифры маркировки через точку обозначают:

- первая – умножается на 100, указывает предел прочности растяжения металла в Н/мм2;

- вторая – умножается на 10, указывает отношение предела текучести к началу необратимой пластической деформации в процентах.

При выборе стандартной резьбовой детали в соединение закладывается минимум двукратный запас прочности по последнему значению, в идеале трехкратный запас надежности. Например, в башенных и мостовых кранах применяются болты класса 8.8 и выше.

Способ изготовления и материалы

Класс прочности определяется двумя факторами – маркой стали и способом изготовления болта. Практически невозможно сорвать резьбу или срезать болт, изготовленный методом холодной/горячей высадки. Резьба формируется на теле заготовки на автомате накаткой, проходит термообработку, покрывается защитным составом.

Содержание углерода в прутках при этом не может превышать 0,4% – легированные и низкоуглеродистые стали 40Х, 65Г, 20Г2Р, 20КП, 10КП и другие. Термообработка производится в слое защитного газа, чтобы полностью сохранить содержание углерода.

Сталь 35 считается универсальным материалом, позволяющим получать разные классы прочности за счет применения неодинаковых технологий:

- на токарно-винторезных станках из нее изготавливают болты класса 5.6;

- объемной штамповкой на прессах высадочных получают класс 6.6 либо 6.8;

- после закаливания деталей, произведенных предыдущими способами, достигается класс 8.8.

Выточенный болт

Изготовление болтов штамповкой

Закаленные болты

Для остальных сталей справедлива таблица классов прочности:

Зависимость класса прочности от материала

Для фиксации маховика используются болты М8 – М12, а маркировка является обязательной для стандартных изделий от М6 и выше. Однако изделия, выточенные на станке, клеймятся очень редко для сокращения себестоимости. На штампованных и произведенных методом накатки болтах маркировка присутствует на торце или гранях головки.

Расположение на болтах маркировки

Как затянуть ступичную гайку без динамометрического ключа

Многие автолюбители при ремонте своего автомобиля считают не целесообразным приобретать динамометрические ключи или другие специализированные приспособления (съемники и прочее). Имеется хороший способ, чтобы затянуть крепление с нужной силой, без применения динамометра.

Потребуются следующие приспособления:

- Трещотка с головкой под контргайку;

- Труба для удлинения трещотки для создания требуемого «плеча»;

- Рулетка;

- Маркер;

- Груз, с возможностью подвесить на «плечо» (например, гиря 32 кг).

Суть метода заключается в расчете момента по формуле из начальных классов физики:

P — прикладываемая сила, Н; l — расстояние от ступицы до точки приложения силы – «плечо», м. Готовая формула для нашего случая будет следующей:

P1 = (M2•100)/(M1•10) (•10 (или •9,8) — в переводе на Ньютоны), где

P1 — расстояние, на которое крепится грузило на «плечо» относительно точки кручения, см; M1 — масса груза, кг; M2 — требуемый момент, Н•м.

Пример расчета для автомобиля Форд Фокус 2

P1 = (M2•100)/(M1•10) (•10 (или •9,8) = (45•100)/(32•10) = 4500/320 = 14 см.

Вывод: для обеспечения момента затяжки 45 Н•м потребуется грузило массой 32 кг, расположенный на трубе на расстоянии 14 см.

- Предварительно накручиваем контргайку и слегка подтягиваем.

- Отмечаем расстояние 14 см, там, где должна висеть тяга;

- Придерживаем трещотку одной рукой, а другой навешиваем грузило, тем самым затягиваем крепление;

- Операция продолжается до тех пор, пока крепеж под весом не перестанет затягиваться, это значит, что мы достигли необходимого усилия. Точность +/- 5%.

Особенности процесса

У каждого двигателя свой момент, как и схема затяжки штифтов. На показатель этого момента влияют не только тип двигателя, а и другие факторы, которые необходимо знать, если вы решили самостоятельно произвести эту процедуру.

Те самые факторы:

- насколько хорошо смазаны отверстия штифтов и само состояние элементов;

- качество болтов играет большую роль – плохие или старые могут не пережить затяжку;

- если резьба или сам штифт имеют деформации – лучше не затягивать. Потому что через короткий период времени все не соответствующие нормам эксплуатации элементы выйдут из строя.

Самая острая необходимость процедуры натяжения возникает при демонтаже головки блока цилиндра, а также при его повторной установке.

Некоторые автолюбители заворачивают сильно вытянутые болты в 4 этапа. В таком случае на втором шаге момент равен 70-85 Н*м, что абсолютно недопустимо в работе с мотором Лады Приора на 16 клапанов.

Правильная последовательность натяжения ключей очень важна. Только в таком случае головка будет правильно выполнять свои перво- и второстепенные функции.

Перед монтажом необходимо обязательно очистить все резьбовые под втулочные отверстия. Потом все втулки размещаются по местам, а сверху укладывается прокладка. Все металлические элементы должны быть обезжиренными.

Во время установки прокладки не применяются герметики или другие смазочные масла.

Как затянуть ступичную гайку нужным моментом

Для затягивания резьбовых соединений, где рекомендуется соблюдать определённый момент, используют специальные динамометрические ключи. Внутри инструмента расположен динамометр со шкалой или специальное устройство с ограничителем, которое срабатывает при достижении требуемой силы затягивания. Ключи так же бывают с интервалами значений, например 5-25 (минимум 5 Н•м, максимум 25 Н•м).

Резьбовое соединение затягивают до тех пор, пока стрелка не покажет необходимую величину или не сработает ограничитель. Имеются так же дорогие и точные аналоги – с электронным дисплеем, но для эксплуатации и ремонта легковых авто подойдёт механический вариант.

12.1 Приложение: Моменты затяжки резьбовых соединений

Многие автомобилисты слышали, что необходимо правильно затягивать резьбовые соединения на 16-клапанном двигателе ВАЗ-2112, но никогда этого сами не делали. Так, момент затяжки определяется изготовителем и указан в сервисных мануалах по ремонту.

Видео об установке распредвалов и разрезных шестерней на 16 клапанный мотор

Видеоматериал расскажет, как правильно затянуть резьбовые соединения на постели распределительных валов

Общие сведения по сборке

Предупреждения перед сборкой

- При сборке двигателя используйте только новую прокладку головки блока цилиндров. Не допускается использование снятой(пусть даже аккуратно) прокладки.

- Также не забывайте что перед ее установкой необходимо тщательно обезжирить сопрягаемые с ней поверхности. Сама прокладка при этом должна быть чистой и сухой. Не допускайте попадания масла на эти поверхности.

- Перед сборкой проверьте болты блока цилиндров, они не должны быть вытянутыми, т.е. их длина не должна превышать 95мм. Если это так, то замените их новыми. Использование таких вытянутых болтов не допускается!

- Перед сборкой двигателя смажьте резьбу и головки болтов. Для смазки подойдет обычное моторное масло. Смазывать болты необходимо за 30 минут до их использование, чтобы успели стечь излишки масла.

- Не допускайте при установке зубчатого ремня его резкие перегибы(радиусом менее 20мм) во избежании порчи его корда.

Порядок затяжки болтов крепления головки блока цилиндров и схема нанесения герметика на корпус подшипников распределительных валов

Схема привода распределительных валов 2112

1 – зубчатый шкив коленчатого вала; 2 – зубчатый ремень; 3 – шкив насоса охлаждающей жидкости; 4 – натяжной ролик; 5 – шкив выпускного распределительного вала; 6 – задняя защитная крышка зубчатого ремня; 7 – шкив впускного распределительного вала; 8 – кольцо для датчика фаз; 9 – опорный ролик; А – метка ВМТ на зубчатом шкиве коленчатого вала; В – установочная метка на крышке масляного насоса; C и F– установочные метки на задней защитной крышке зубчатого ремня; D – установочная метка на шкиве выпускного распределительного вала; E – установочная метка на шкиве впускного распределительного вала.

Схема нанесения герметика на верхнюю плоскость головки цилиндров

Первым делом, установите на стенд чистый блок цилиндров и заверните в него шпильки(если некоторые отсутствуют). Снимите крышки коренных подшипников и запрессуйте в блок цилиндров оправкой 67.7853.9621 недостающие форсунки для охлаждения поршней.

Установите в блок цилиндров коленчатый вал и шатунно-поршневую группу, прикрепите маховик к коленчатому валу, установите масляный насос и его маслоприемник, масляный картер с прокладкой и масляный фильтр, действуя, как описано в разделе двигателя 2110. Затем сборку двигателя проводите в следующем порядке.

Вставьте в блок цилиндров две центрирующие втулки и установите по ним прокладку головки блока цилиндров.

Поверните коленчатый вал так, чтобы поршни находились в средней части цилиндров.

Установите по центрирующим втулкам головку блока. Затяните болты крепления головки цилиндров в определенной последовательности (рис. Порядок затяжки болтов крепления головки блока цилиндров и схема нанесения герметика на корпус подшипников распределительных валов) и в три приема:

– затяните болты моментом 20 Н·м (2 кгс·м);

– доверните болты на 90°;

– снова доверните все болты на 90°.

Вставьте в гнездо блока цилиндров насос охлаждающей жидкости с прокладкой и закрепите его болтами. Установите и закрепите заднюю защитную крышку зубчатого ремня.

Вложите сегментные шпонки в гнезда на передних концах коленчатого и распределительных валов и установите зубчатые шкивы. Заблокировав шкивы распределительных валов от проворачивания, закрепите их болтами с шайбами.

Приспособлением 67.7811.9509 поверните распределительные валы до совмещения меток на шкивах с установочными метками на задней защитной крышке зубчатого ремня (рис. Схема привода распределительных валов).

Доверните коленчатый вал в сторону меньшего угла поворота до совмещения установочной метки на шкиве с меткой на крышке масляного насоса. Поворачивать коленчатый вал можно ключом за болт, временно завернутый в передний конец коленчатого вала.

Установите натяжной ролик и закрепите его в положении, соответствующем минимальному натяжению ремня. Установите и закрепите опорный ролик.

Наденьте зубчатый ремень на шкивы распределительных валов и, натягивая обе ветви ремня, заведите левую ветвь за натяжной ролик и наденьте ее на шкив насоса охлаждающей жидкости, а правую ветвь заведите за опорный ролик. Наденьте ремень на шкив коленчатого вала и слегка натяните ремень натяжным роликом, поворачивая ролик против часовой стрелки. При установке ремня избегайте его резких перегибов.

Рулевое управление

- Гайка болта крепления картера рулевого управления М10×1,25 33,3-41,2 (3,4-4,2)

- Гайка болта крепления кронштейна маятникового рычага М10×1,25 33,3-41,2 (3,4-4,2)

- Гайка шарового пальца тяг рулевого привода** М 14×1,5 42,1-53,0 (4,3-5,4)

- Гайка крепления кронштейна вала рулевого управления и выключения зажигания М8 15,0-18,6 (1,53-1,90)

- Гайка крепления рулевого колеса М 16×1,5 31,4-51,0 (3,2-5,2)

- Гайка крепления сошки М20х1,5 199,9-247,0 (20,4-25,2)

- Гайка оси маятникового рычага М 14×1,5 63,7-102,9 (6,5-10,5)

Как затянуть ступичную гайку нужным моментом

Для затягивания резьбовых соединений, где рекомендуется соблюдать определённый момент, используют специальные динамометрические ключи. Внутри инструмента расположен динамометр со шкалой или специальное устройство с ограничителем, которое срабатывает при достижении требуемой силы затягивания. Ключи так же бывают с интервалами значений, например 5-25 (минимум 5 Н•м, максимум 25 Н•м). Резьбовое соединение затягивают до тех пор, пока стрелка не покажет необходимую величину или не сработает ограничитель. Имеются так же дорогие и точные аналоги – с электронным дисплеем, но для эксплуатации и ремонта легковых авто подойдёт механический вариант.

На фото представлены основные виды таких ключей.

- С предустановленным моментом, не регулируемые.

- С предварительно настроенной величиной момента, регулируемые.

- С индикатором усилия при затяжке.

- С цифровым дисплеем прилагаемой силы закручивания.

Посмотрите видео как пользоваться динамометрическим инструментом:

Что собой представляет ГБЦ

Для того чтобы проводить какие-то манипуляции с этим узлом, необходимо понимать предназначение и принцип работы устройства. Головка блока цилиндров на рассматриваемой нами модели ВАЗ-2112 выполняется из двух вариантов: чугун, алюминий. По сути, сухо говоря, это крышка движка.

Один из самых важных узлов транспортного средства, который отвечает за:

- сгорание бензина в движке;

- отвод отработанных газов во время процесса сгорания топлива.

Второстепенные функции, выполняемые ГБЦ:

- функциональная опция осуществляется благодаря работе опорных шайб, втулок клапанов и прочих деталей, расположенных в головке;

- благодаря отверстию в нем, устанавливается цепной натяжитель и привода шкивного распределителя.

Аббревиатура ГБЦ используется чаще в терминологии автомобильных узлов, так как выговаривать длинные и сложные названия не всегда есть время. Но понятно, что необходимо знать все расшифровки. Особенно если это ДВС (двигатель внутреннего сгорания) и ГБЦ (головка блока цилиндров).

Поэтому момент натяжения всегда должен быть настроен и не спустя рукава, а правильно, иначе нарушится его функционал.

В первую очередь это необходимо во избежание скопления влаги в месте соединения компонентов в блоке и местах их соединений. Благодаря такой защите, конденсат собирается на специальной плоскости для утечки жидкости из двигателя.

Как и с каким усилием затягивать шатунные и коренные вкладыши

Двигатель внутреннего сгорания конструктивно имеет большое количество сопряженных деталей, которые во время работы ДВС испытывают значительные нагрузки. По указанной причине сборка мотора является ответственной и сложной операцией, для успешного выполнения которой следует соблюдать технологический процесс. От надежности фиксации и точности прилегания отдельных элементов напрямую зависит работоспособность всего силового агрегата. По этой причине важным моментом является точная реализация расчетных сопряжений между привалочными поверхностями или парами трения. В первом случае речь идет о креплении головки блока цилиндров к блоку цилиндров, так как болты ГБЦ необходимо протягивать со строго определенным усилием и в четко обозначенной последовательности.

Рекомендуем также прочитать статью о том, как производится обтяжка болтов головки блока цилиндров. Из этой статьи вы узнаете о моменте затяжки ГБЦ, о последовательности затяжки, а также о различных нюансах во время выполнения данной операции.

Рекомендуем также прочитать статью о том, как производится обтяжка болтов головки блока цилиндров. Из этой статьи вы узнаете о моменте затяжки ГБЦ, о последовательности затяжки, а также о различных нюансах во время выполнения данной операции.

Что касается нагруженных трущихся пар, повышенные требования выдвигаются к фиксации шатунных и коренных подшипников скольжения (коренные и шатунные вкладыши). После ремонта двигателя в процессе последующей сборки силового агрегата очень важно соблюдать правильный момент затяжки коренных и шатунных вкладышей двигателя. В этой статье мы рассмотрим, почему необходимо затягивать вкладыши со строго определенным усилием, а также ответим на вопрос, какой момент затяжки коренных и шатунных вкладышей.

Что такое подшипники скольжения

Для лучшего понимания того, почему вкладыши в двигателе нужно затягивать с определенным моментом, давайте взглянем на функции и назначение указанных элементов. Начнем с того, что указанные подшипники скольжения взаимодействуют с одной из самых важных деталей любого ДВС — коленчатым валом. Если коротко, возвратно-поступательное движение поршня в цилиндре преобразуется во вращательное движение именно благодаря шатунам и коленвалу. В результате появляется крутящий момент, который в итоге передается на колеса автомашины.

Коленчатый вал вращается постоянно, имеет сложную форму, испытывает значительные нагрузки и является дорогостоящей деталью. Для максимального увеличения срока службы элемента в конструкции КШМ применяются шатунные и коренные вкладыши. С учетом того, что коленвал вращается, а также ряда других особенностей, для данной детали создаются такие условия, которые минимизируют износ.

Для изготовления вкладышей используются более мягкие материалы по сравнению с теми, из которых изготовлен сам коленвал. Также вкладыши дополнительно покрывают антифрикционным слоем. В место, где вкладыш сопряжен с шейкой коленвала, под давлением подается смазочный материал (моторное масло). Указанное давление обеспечивает маслонасос системы смазки двигателя. При этом особенно важно, чтобы между шейкой коленвала и подшипником скольжения был необходимый зазор. От величины зазора будет зависеть качество смазывания трущейся пары, а также показатель давления моторного масла в смазочной системе двигателя. Если зазор будет увеличен, тогда происходит снижение давления смазки. В результате происходит быстрый износ шеек коленвала, а также страдают другие нагруженные узлы в устройстве ДВС. Параллельно с этим в двигателе появляется стук.

Добавим, что низкий показатель давления масла (в случае отсутствия других причин) является признаком того, что нужно шлифовать коленвал, а сами вкладыши двигателя необходимо менять с учетом ремонтного размера. Для ремонтных вкладышей предусмотрено увеличение толщины на величину 0.25 мм. Как правило, ремонтных размеров 4. Это значит, что диаметр ремонтного вкладыша в последнем размере будет на 1 мм. меньше по сравнению со стандартным.

Рекомендуем также прочитать статью о том, когда и почему нужно растачивать коленвал. Из этой статьи вы узнаете о том, что такое шлифовка коленвала двигателя, для чего необходима данная процедура и как она выполняется.

Рекомендуем также прочитать статью о том, когда и почему нужно растачивать коленвал. Из этой статьи вы узнаете о том, что такое шлифовка коленвала двигателя, для чего необходима данная процедура и как она выполняется.

Сами подшипники скольжения состоят из двух половин, в которых выполнены специальные замки для правильной установки. Главной задачей является то, чтобы между шейкой вала и вкладышем образовался зазор, который рекомендуется изготовителем двигателя.

Как правило, для замеров шейки используется микрометр, внутренний диаметр шатунных вкладышей промеряется нутромером после сборки на шатуне. Также для замеров можно использовать контрольные полосы бумаги, используется медная фольга или контрольная пластиковая проволока. Зазор на минимальной отметке для трущихся пар должен быть 0. 025 мм. Увеличение зазора до показателя 0.08 мм является поводом к тому, чтобы расточить коленвал до следующего ремонтного размера

Отметим, что в некоторых случаях вкладыши просто меняются на новые без расточки шеек коленвала. Другими словами, удается обойтись только заменой вкладышей и получить нужный зазор без шлифовки. Обратите внимание, опытные специалисты не рекомендуют такой вид ремонта. Дело в том, что ресурс деталей в месте сопряжения сильно сокращается даже при учете того, что зазор в трущейся паре соответствует норме. Причиной считаются микродефекты, которые все равно остаются на поверхности шейки вала в случае отказа от шлифовки.

Как затягивать коренные вкладыши и вкладыши шатунов

Итак, с учетом вышесказанного становится понятно, что момент затяжки коренных и шатунных вкладышей крайне важен. Теперь перейдем к самому процессу сборки.

- Прежде всего, в постели коренных шеек устанавливаются коренные вкладыши. Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м.

- Далее производится установка вкладышей шатунов. Во время сборки необходимо точно установить крышки на места. Указанные крышки промаркированы, то есть их произвольная установка не допускается. Момент затяжки шатунных вкладышей немного меньше по сравнению с коренными (показатель находится в рамках от 43 до 53 Н·м). Для Lada Priora коренные вкладыши затягиваются с усилием 68.31-84.38, а шатунные подшипники имеют момент затяжки 43.3-53.5.

Подведем итоги

Хотя момент затяжки крышек коренных и шатунных подшипников является важным параметром, достаточно часто в общем техническом руководстве по эксплуатации конкретного ТС величина момента не указывается. По этой причине следует отдельно искать необходимые данные в спецлитературе по ремонту и обслуживанию того или иного типа ДВС. Это нужно сделать перед установкой, что позволит выполнить ремонтные работы правильно, а также избежать возможных последствий.

По этой причине затяжка производится при помощи динамометрического ключа и с учетом точно определенного усилия. Не стоит забывать и о том, что момент затяжки болтов крышек шатунных и коренных вкладышей несколько отличается.

Почему проворачивает вкладыши коленвала: основные причины. Что делать, если провернуло шатунный влкадыш, как правильно менять вкладыши шатунов.

Появление стуков на разных режимах работы дизеля. Диагностика неисправностей. Характер стуков кривошипно-шатунного механизма, ГРМ, топливной аппаратуры.

Когда необходимо растачивать коленчатый вал двигателя, для чего нужна расточка коленвала. Как растачивается коленвал, особенности подбора вкладышей.

Стоит ли делать чип-тюнинг двигателя серийного автомобиля: преимущества и недостатки таких доработок. Ресурс и обслуживание двигателя после чиповки, советы.

Что следует понимать под определением «стуканул двигатель». Почему мотор начинает стучать. В каких случаях стук в двигателе указывает на поломку ДВС.

Затяжка головки ваз 2110

Порядок затяжки головки блока цилиндров на ВАЗ 2110 при ремонте

Наверняка ни для кого не тайна, что наши автомобили гораздо чаще нуждаются в обслуживании, чем иномарки. Это касается в первую очередь автомобилей марки ВАЗ всех поколений. Как правило, эти авто приобретают люди со средним достатком и постоянное обслуживание автомобиля на СТО — это непозволительная роскошь. Чтобы сэкономить необходимо, научиться выполнять некоторые работы самостоятельно. К примеру, необходимо уметь правильно затягивать болты головки блока цилиндров ВАЗ 2110 8 клапанов порядок затяжки, которых строго регламентирован.

Работа эта сложная на первый взгляд, но в реальности автолюбители, столкнувшись с ней впервые, справляются вполне успешно, тем самым экономя свое время и свои деньги. Стоит знать, что затяжка болтов на 8 клапанном и 16 двигателе имеет некоторые сходства и некоторые достаточно важные различия. К примеру, если момент затяжки у них одинаков, то схема, по которой происходит этот процесс, то есть очередность абсолютно разная. Об этом нельзя забывать иначе вся работа окажется перечеркнутой простым несоблюдением порядка затяжки болтов. Если затянуть неправильно, то вполне возможен перекос или передавливание прокладки и как результат разгерметизация конструкции и утрата рабочих характеристик головки блока цилиндров ВАЗ 2110.

Лада 110

Лада 110

В каких случаях требуется затяжка блока?

В затягивании болтов возникает необходимость, в случае если производилось снятие ГБЦ для смены прокладки или ремонта каких-то узлов. Также некоторые автовладельцы рекомендуют проводить затяжку по истечении определенного срока эксплуатации авто или после определенного пробега ВАЗ 2110. Важно знать, что перед установкой головки всегда рекомендуется установка новой прокладки.

Повторная установка старой, даже если она в хорошем состоянии может не дать желаемого результата. Новая прокладка стоит недорого и для автомобилей ВАЗ 2110 они продаются практически во всех автомобильных магазинах. Также необходимо знать, что болты которыми закреплена головка блока цилиндров со временем изнашиваются и будучи, под постоянным напряжением могут даже в некоторой степени вытянуться. Повторная установка болтов допустима, но лишь тогда, когда их длина, не более 9,5 сантиметров.

Длина не должна превышать 9,5 сантиметров

Длина не должна превышать 9,5 сантиметров

Также на них не допускаются повреждения и ржавчина. Но поскольку стоят они недорого, то лучше не скупится и приобрести новый комплект болтов.

Процесс и схема затяжки (на 8 клапанном авто)

Как мы уже говорили, порядок затягивания болтов ГБЦ на 8 клапанном и шестнадцати клапанном агрегате очень похожи. Момент затяжки в обоих случаях одинаков, но откручиваются болты, а потом затягиваются совсем по другой схеме. Важно пред установкой новой или старой головки блока цилиндра ВАЗ 2110 хорошо очистить соприкасающиеся поверхности. Крайне не желательно делать это при помощи наждака, напильника или иных твердых предметов, которые могут повредить эти поверхности.

Грубо выполненная работа по очистке поверхности может привести к разгерметизации системы блока цилиндров с вытекающими отсюда опасными последствиями. Для этой цели в магазине продаются специальные жидкости. Они наносятся на поверхность, на которой возможно имеются остатки старой прокладки или другие загрязнения и оставляются на некоторое время для откисания. Через некоторое время они аккуратно удаляются и поверхность остается идеально чистой.

Необходимые инструменты

- динамометрический ключ;

Этапы

После установки головки можно переходить к затяжке болтов.

- Вставьте все болты в соответствующие гнезда. Важно! На болтах и в гнездах не должно быть ржавчины, в случае если такая имеется, то обязательно удалите ее с помощью специальных жидкостей. Также чтобы они легче вкручивались их можно смазать.

- Начинаем закручивать болты в четыре круга строго по схеме для ВАЗ 2110 с помощью динамометрического ключа.

На данном процесс затяжки ГБ цилиндров можно считать оконченным, как вы сами убедились сложно ничего нет и выполнив работу один раз, в следующий вы сможете это все сделать буквально с закрытыми глазами. Предлагаемое нами видео поможет вам лучше разобраться в процессе.

Видео «Ремонт ГБЦ ВАЗ»

В этом видео показано не только как затягиваются болты головки блока цилиндров на ВАЗ 2110, но и другие работы по восстановлению этого узла.

Самое главное, что интересует владельцев – это интервал замены данной детали.

Очень сложно сказать, какое время прослужит та либо иная прокладка.

- Фирмы-изготовителя детали.

- Качества материала, из которого изготовлена прокладка.

- Условий, в которых хранились данные детали.

Так как прокладка сделана из резины, условия хранения напрямую влияют на срок её службы. Например, деталь, купленная на рынке, которая долгое время хранилась в сыром и неотапливаемом контейнере, будет хуже такой же запчасти, купленной в магазине.

Главной функцией является обеспечение максимальной герметизации блока цилиндров с ГБЦ. Если не следить за состоянием, то ресурс двигателя существенно сократится.

Признаки пробитой прокладки

Узнать, что герметизация соединения нарушена, можно по следующим причинам:

- В выхлопных газах появляется белый пар.

- В тосоле можно заметить масляные пятна.

- Течь в соединениях ГБЦ.

- В поддоне находится большое количество масла.

- Вокруг заливной крышки можно заметить пену.

Хотя, кажется, что пары в тосоле заметить очень сложно, это можно сделать, надев пакет на горловину открытого расширительного бачка. Если в тосоле присутствуют газы, то пакет надуется.

Артикулы

Прежде чем приступать к замене прокладки, следует эту прокладку приобрести. Хотя в любой автомобильном магазине вам подберут подходящую запчасть, лучше знать её артикул. Наиболее подходящие прокладки для ВАЗ-2110 это:

- Оригинальная прокладка ВАТИ, которая имеет артикул 21083100302020.

- Деталь VICTOR REINZ. Данная деталь более качественная, чем оригинал. Её артикул 613666000.

- Прокладки TRIALLI, которые имеют артикул GZ.

Лучше сразу купить более качественную запчасть, чем возиться потом с разборкой ещё раз.

Инструменты

Хотя данную деталь можно заменить прямо возле дома, лучше проводить все операции по замене на смотровой яме. Для замены понадобятся следующие инструменты:

- Комплект головок на трещотку. Головки должны быть от 10 до 19;

- Ключ «Торкс»;

- Несколько отвёрток;

- Свечной ключ;

- Динамометрический ключ.

Не лишней окажется и специальная жидкость WD-40, которая поможет при откручивании закисших болтов. Как свидетельствует практика подобных ремонтов, при разборке часто приходится применять и другие инструменты, поэтому их наличие никогда не помешает.

Процедура замены

Процесс замены происходит следующим образом:

- Сначала нужно отключить аккумулятор, для этого снимается минусовая клемма.

- Нужно отсоединить приёмную трубу глушителя.

- Демонтируем карбюратор.

- Далее нужно отсоединить все клеммы датчиков, а от свечей отсоединяются все провода.

- Следующим этапом станет отсоединение вакуумного усилителя от впускного коллектора.

- Отсоединяется датчик-распределитель.

- Отсоединяем высоковольтные провода.

- Откручиваем гайки и снимаем датчик.

- Демонтируется топливный насос и корпус вспомогательных устройств.

Снимается ролик и ремень ГРМ.

- Демонтируется шкив, после чего нужно снять крышку ГРМ.

- Отсоединяем шланги и выкручиваем гайки крышки.

После этого останется открутить болты и снять голову блока. После снятия старой прокладки, нужно тщательно осмотреть поверхности соприкосновения головы и блока цилиндров. На них не должно быть грязи или остатков от старой прокладки. Вся явные признаки загрязнений нужно устранить.

Установка новой детали

Новая деталь, которую планируется установить, должна быть неповреждённой, сухой и чистой.

При установке нужно проконтролировать, чтобы отверстие, предназначенное для прохождения масла, находилось между третьим и четвёртым цилиндрами.

Перед установкой ГБЦ нужно обязательно проследить, чтобы клапаны первого цилиндра были закрыты. Болты нужно закручивать по определенной схеме, в четыре этапа.

Моменты затяжки для 8-ми клапанного двигателя

Момент затяжки болтов следующий:

- Сначала они затягиваются до 20 Н·м.

- Потом до 69,4–85,7 Н·м.

- На третьем этапе болты доворачиваются на 90 градусов.

- На последнем этапе требуется провернуть болты окончательно на 90 градусов.

- Остальной процесс сборки идёт в обратной последовательности разборки.

Обязательным условие является проверка зазоров на клапанах и регулировка натяжения ремня ГРМ.

Выводы

замена прокладки ГБЦ своими руками процедура достаточно сложная, но она по силам любому человеку, который не боится взять в руки гаечный ключ.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.